گریس یک روان کننده نیمه جامد است که از یک روغن پایه غلیظ شده با مادهای صابون مانند به نام غلیظ کننده تشکیل شده است.

گریسهای روان کننده برای حفظ تجهیزات، ماشین آلات، کشتیها و وسایل نقلیه و اجزای آنها استفاده میشوند.

با این حال، محصولات مختلف گریس با خواص منحصربهفرد برای به دست آوردن نتایج متفاوت و رسیدن به اهداف خاص به وجود آمدهاند.

انواع گریس صنعتی که بسیار همهکاره و قابل اعتماد هستند، کاربردهای متعددی دارند و در طیف گستردهای از صنایع که شامل خودروسازی، معدن، تولید، فولاد، ساختوساز، دریایی و کشاورزی است، استفاده میشوند.

نوع گریس مورد استفاده توسط عوامل مختلفی از جمله شرایط عملیاتی و نرخ کار، سازگاری، ویسکوزیته، عمر مفید و حتی ملاحظات محیطی تعیین میشود.

اگر از انواع گریس صنعتی موجود در بازار گیج شدهاید و برای انتخاب محصول مشکل دارید، در اینجا ما به بررسی برخی از روان کنندههای رایج گریس موجود برای خرید میپردازیم.

1# گریس صنعتی چیست؟

گریس صنعتی از یک روانکننده مایع مخلوط با یک عامل غلیظ کننده، اغلب صابون همراه با مواد افزودنی برای افزایش خواصی مانند چسبندگی و مقاومت در برابر خوردگی تشکیل شده است.

این گریس معمولاً در دمای نقطه ریزش بین 200 تا 500 درجه فارنهایت به مایع تبدیل میشود، اگرچه بسته به عامل غلیظ کننده استفاده شده میتواند بیشتر باشد.

به عنوان مثال، انواع گریس صنعتی غلیظ شده با صابون آهک یا کلسیم دارای نقطه ریزش کمتری هستند، در حالی که گریسهایی که دارای مواد غلیظ کننده خاک رس هستند، در دماهای بالاتر جامد میمانند.

مؤسسه ملی گریس روان کننده (NLGI) قوام گریس را در مقیاسی از نیمه سیال (000) تا بسیار سخت (5) طبقهبندی میکند که نوع بلوک (6) نیز گنجانده شده است.

این درجهبندی از طریق تستهای نفوذ تعیین میشود که در آن اجسام استاندارد در زمانها و دماهای خاص به گریس فشار داده میشوند.

عمق نفوذ برای ارزیابی سازگاری اندازه گیری میشود.

به عنوان مثال، بلبرینگهایی که با گریس روغن کاری شدهاند، معمولاً از درجه NLGI 2 استفاده میکنند.

انواع گریس صنعتی برای محافظت در برابر نفوذ آب استفاده میشوند و محافظت در برابر زنگ زدگی و همچنین کاهش اصطکاک ناشی از ماشینها را فراهم میکنند.

این گریس ویسکوزیته بالایی دارد؛ بنابراین برای کاربردهایی که روان کنندههای مایع مانند روغن در جای خود باقی نمیمانند، انتخاب بهتری است.

این بدان معنا است که روغن و گریس قابل تعویض نیستند.

گریس به دلیل مقاومت در برابر آب، میتواند بهعنوان یک درزگیر عمل کند و معمولاً در صنعت خودروسازی برای کارهایی مانند شاسی، بلبرینگ چرخها و چرخدندهها استفاده میشود.

2# ترکیبات سازنده انواع گریس صنعتی

انواع گریس صنعتی بر اساس کاربرد و درجات استفاده از ترکیبات متفاوتی تشکیل شده است؛ ولی به طور کلی در فرمولاسیون این گریسها از مواد زیر استفاده میشود:

1-2# روغن پایه

این روغن عملکرد کلی گریس را تعیین میکند.

سه نوع اصلی روغن پایه وجود دارد:

- روغنهای گیاهی

- روغنهای معدنی

- روغنهای مصنوعی

روغن معدنی رایجترین است؛ اما سنتتیکها از نظر عملکرد، حفاظت، مقاومت در برابر آب و هوا، پایداری برشی و دما بهترین هستند.

با این حال، روغنهای گیاهی نگرانیهای زیستمحیطی را ایجاد میکنند.

استفاده از روغنهای مصنوعی بهعنوان روغن پایه، محافظت عالی و مقاومت در برابر دما را ارائه میدهند.

2-2# مواد افزودنی

این ماده کیفیت گریس مانند تحمل فشار شدید، مقاومت در برابر خوردگی و محافظت در برابر سایش را بهبود میبخشد.

افزودنیهای رایج شامل فشار شدید (EP)، اکسیداسیون، بازدارندههای خوردگی و زنگ، مواد جامد نامحلول، پلیمرهایی برای افزایش چسبندگی هستند و افزودنیهایی که محافظت بیشتری در برابر سایش و پارگی ایجاد میکنند.

در نهایت، رنگدانهها و رنگها ممکن است به گریس اضافه شوند تا آنها را رنگ کنند.

3-2# غلیظ کننده

غلیظ کننده بر قوام گریس و کارایی آن تأثیر میگذارد.

انواع غلیظ کننده معمولاً شامل صابونهای پیچیده و ساده هستند که بر پایه لیتیوم، آلومینیوم، کلسیم، سدیم و باریم میباشند.

علاوه بر این، برخی از عوامل غلیظ کننده غیر صابونی مانند خاک رس یا محصولات مبتنی بر پلی اوره را میتوان برای تأمین گریس با قوام خاص آن استفاده کرد.

3# نقش گریس صنعتی چیست؟

در بررسی نقش انواع گریس صنعتی میتوان اینگونه گفت که اصطکاک مقاومتی است که یک سطح یا جسم هنگام حرکت در برابر دیگری با آن مواجه میشود که مانع از لغزش یا غلتیدن آنها بر روی یکدیگر میشود.

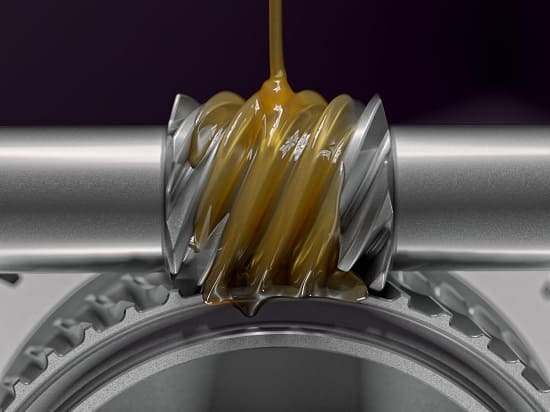

بنابراین دو سطح روغن کاری نشده، به عنوان مثال دندانههای دو چرخدنده بههمپیوسته، در اثر اصطکاک کند میشوند.

در حالی که از دور به نظر میرسد که دارای سطوح صاف هستند؛ اما در واقع در سطح اتمی ناهموار هستند.

به عبارت دیگر، زمانی یک سطح روی سطح دیگر کشیده میشود، باعث هدر دادن انرژی و فرسودگی مواد دو سطح میگردد.

روانکاری با وارد کردن یک لایه کاهنده اصطکاک بین سطوح متحرک، اصطکاک و سایش را کنترل میکند، بنابراین انواع گریس صنعتی به دو طریق به کاهش اصطکاک کمک میکنند.

در مرحله اول، برجستگیهای بین دو سطح را صاف میکند و به دلیل مایع بودن، میتواند شکل و جریان را تغییر دهد.

4# نقش مواد افزودنی گریس روان کننده

مواد افزودنی در انواع گریس صنعتی نقش اساسی در سفارشیسازی گریس برای برآوردن نیازهای خاص دارند.

این افزودنیها میتوانند فیزیکی یا شیمیایی باشند و بر اساس نیازهای کاربردی انتخاب میشوند.

برخی از افزودنیهای رایج عبارتاند از:

- روانکنندههای جامد: دی سولفید مولیبدن، گرافیت و PTFE قابلیت حمل بار را بهبود میبخشند و در برابر سایش محافظت میکنند.

- بازدارندههای اکسیداسیون: این مواد از تخریب گریس ناشی از گرما و ذرات سایش فلز جلوگیری میکنند.

- بازدارندههای خوردگی و زنگ: این مواد محافظت در برابر محصولات اسیدی و تشکیل زنگ را انجام میدهند.

- آنتی اکسیدانها: آنتی اکسیدانها رادیکالهایی که در طی اکسیداسیون تشکیل میشوند را از بین میبرند و یکپارچگی گریس را حفظ میکنند.

انتخاب مواد افزودنی گریس مناسب برای فرمول انواع گریس صنعتی جهت نگهداری ماشین آلات و تجهیزات در شرایط بهینه ضروری است.

با درک روشنی از انواع مختلف گریس، خواص آنها و نقش مواد افزودنی، میتوانید تصمیمات آگاهانهای اتخاذ کنید تا از عملکرد طولانی مدت و محافظت در برابر اصطکاک و خوردگی اطمینان حاصل کنید.

گریس صنعتی ممکن است اغلب نادیده گرفته شود؛ اما اهمیت آن در صنایع مختلف قابل اغراق نیست.

5# انواع گریسهای صنعتی

گریسهای صنعتی نقش حیاتی در تضمین عملکرد روان و طول عمر ماشینآلات در صنایع مختلف دارند.

شناخت انواع گریسهای صنعتی و ویژگیهای منحصربهفرد آنها میتواند به انتخاب گریس مناسب برای کاربردهای خاص کمک کند.

برخی از رایجترین انواع گریس صنعتی و آنچه که هر کدام را متمایز میکند، به شرح زیر هستند:

1-5# گریس لیتیوم

انواع گریسهای لیتیومی به دلیل تطبیقپذیری و عملکرد عالی در شرایط مختلف جزو پرمصرفترین انواع گریسهای صنعتی هستند.

این گریسها از صابون لیتیوم تشکیل شدهاند که خواص مفیدی به آنها میدهد که به صورت زیر هستند:

- پایداری در دمای بالا: یکی از ویژگیهای بارز گریسهای لیتیوم، توانایی آنها در حفظ پایداری در دماهای بالا است.

این ویژگی، آنها را برای کاربردهایی، مانند یاتاقان چرخ خودرو و ماشینآلات صنعتی که مقاومت در برابر حرارت بسیار مهم است، ایدهآل میکند. - مقاومت در برابر آب: گریسهای لیتیومی همچنین مقاومت خوبی در برابر آب دارند و تضمین میکنند که حتی در شرایط نمناک یا مرطوب نیز مؤثر باقی میمانند.

این ویژگی آنها را برای استفاده در محیطهای دریایی یا هر برنامهای که قرار گرفتن در معرض آب نگران کننده است، مناسب میکند. - پایداری مکانیکی: یکی دیگر از مزایای کلیدی گریس لیتیوم پایداری مکانیکی آنها است.

گریسهای لیتیومی میتوانند بارهای سنگین را تحمل کنند و روانکاری طولانیمدت را ارائه دهند و دفعات استفاده مجدد را کاهش دهند.

این دوام، آنها را به انتخابی مقرونبهصرفه برای بسیاری از کاربردهای صنعتی تبدیل میکند.

2-5# گریسهای کلسیمی

گریسهای کلسیمی یکی دیگر از انواع رایج گریسهای صنعتی هستند که بهویژه به دلیل مقاومت استثنایی در برابر آب شناخته شدهاند.

این گریسها با استفاده از صابون کلسیم ساخته میشوند و اغلب در محیط هایی که قرارگرفتن در معرض رطوبت و آب عوامل مهمی هستند، استفاده میشوند.

این نوع از انواع گریس صنعتی ویژگیهای زیر را ارائه میدهد:

- مقاومت عالی در برابر آب: گریسهای کلسیمی در محیطهایی که مقاومت در برابر آب بسیار مهم است، برتری دارند.

آنها روانکاری مؤثری را در شرایط مرطوب ارائه میدهند که این ویژگی، آنها را برای کاربردهای دریایی، پمپهای آب و سایر تجهیزاتی که در معرض رطوبت هستند ایدهآل میکند. - پایداری اکسیداسیون: این گریسها همچنین پایداری اکسیداسیون خوبی از خود نشان میدهند که به حفظ عملکرد آنها در طول زمان کمک میکند.

این پایداری تضمین میکند که گریسهای کلسیمی بهراحتی تجزیه نمیشوند، حتی در صورت استفاده طولانی مدت، در نتیجه طول عمر ماشینهایی را که روغن کاری میکنند افزایش میدهد. - محدوده دمای متوسط: درحالیکه گریسهای کلسیمی در شرایط مرطوب بسیار مؤثر هستند، معمولاً برای محدوده دمایی متوسط مناسب هستند.

آنها برای کاربردهای با درجه حرارت بالا توصیه نمیشوند؛ زیرا در معرض گرمای شدید میتوانند خاصیت روان کنندگی خود را از دست بدهند.

3-5# گریسهای مصنوعی

گریسهای مصنوعی از روغنهای پایه مصنوعی فرموله میشوند و برای ارائه عملکرد برتر در شرایط سخت طراحی شدهاند.

این گریسها اغلب در کاربردهای تخصصی که ممکن است انواع گریس صنعتی معمولی از کار بیفتند، استفاده میشوند.

ویژگیهای اصلی این نوع گریس عبارتاند از:

- محدوده دمای وسیع: یکی از مهمترین مزایای گریسهای مصنوعی، توانایی آنها در عملکرد در محدوده دمایی وسیع است.

آنها در دماهای بسیار بالا و پایین مؤثر باقی میمانند.

این ویژگی آنها را برای استفاده در هوافضا، خودرو و کاربردهای صنعتی که دمای شدید را تجربه میکنند، مناسب میکند. - ویژگیهای روغنکاری پیشرفته: گریسهای مصنوعی در مقایسه با گریسهای سنتی مبتنی بر مواد معدنی، خواص روانکاری بهتری دارند.

آنها استحکام فوقالعادهای را ارائه میدهند و اصطکاک و سایش قطعات ماشینآلات را کاهش میدهند.

این گزینه باعث بهبود کارایی و عمر طولانیتر تجهیزات میشود. - مقاومت شیمیایی: یکی دیگر از ویژگیهای قابل توجه گریسهای مصنوعی مقاومت شیمیایی آنها است.

آنها میتوانند در برابر انواع مواد شیمیایی مقاومت کنند و برای استفاده در کارخانههای فراوری شیمیایی و سایر محیط هایی که قرارگرفتن در معرض مواد خشن معمول است، ایدهآل هستند. - ملاحظات هزینه: درحالیکه گریسهای مصنوعی مزایای متعددی را ارائه میدهند، معمولاً گرانتر از گریسهای معمولی هستند.

با این حال، عملکرد برتر و عمر طولانی آنها اغلب هزینه اولیه بالاتر را توجیه میکند، بهویژه در برنامههای کاربردی حیاتی که قابلیت اطمینان در آنها اهمیت دارد.

4-5# گریسهای پیچیده

گریسهای پیچیده دستهای از انواع گریس صنعتی هستند که شامل مواد افزودنی برای افزایش خواص خاص میشوند و آنها را برای کاربردهای سخت مناسب میسازند.

این گریسها میتوانند بر پایه لیتیوم، کلسیم یا انواع دیگر صابونها ساخته شوند و عوامل کمپلکسکننده برای بهبود عملکرد اضافه شوند.

از ویژگیهای برتر این نوع گریس به موارد زیر میتوان اشاره کرد:

- قابلیتهای دمای بالا: گریسهای پیچیده اغلب برای تحمل دماهای بالاتر نسبت به همتایان استاندارد خود طراحی میشوند.

این مزیت، آنها را برای کاربردهایی با حرارت بالا، مانند کارخانههای فولاد، ریختهگری و سایر صنایع سنگین، ایدهآل میکند. - ظرفیت حمل بار بهبودیافته: عوامل کمپلکسکننده در این گریسها، ظرفیت حمل بار آنها را افزایش میدهد و به آنها اجازه میدهد تحت بارهای سنگین و فشار بالا عملکرد خوبی داشته باشند.

این باعث میشود که گریسهای پیچیده برای ماشینآلات و تجهیزات سنگین که تحتفشار شدید قرار دارند، مناسب باشند. - پایداری افزایشیافته: این گریسها هم از نظر مکانیکی و هم از نظر شیمیایی پایداری بهتری دارند.

این تضمین میکند که آنها در دورههای طولانیتر و در شرایط سخت مؤثر باقی میمانند و روغن کاری قابلاعتماد و محافظت از اجزای حیاتی را فراهم میکنند.

5-5# گریس کمپلکس آلومینیوم

گریس کمپلکس آلومینیومی به عنوان روانکننده، مزایای زیادی دارد.

این ماده میتواند دمای بالا را تحمل کند و در برابر آب بسیار مقاوم است.

همچنین از اکسیداسیون، زنگزدگی و خوردگی جلوگیری میکند و در عین حال پایداری برشی عالی را ارائه میدهد.

اغلب، گریسهای کمپلکس آلومینیوم در بخش فراوری و تولید مواد غذایی استفاده میشوند؛ اما در صنعت خودروسازی، ساختوساز، آسیاب فولاد و کشاورزی نیز استفاده میشود.

6-5# گریس پلی اوره

گریس پلی اوره به دلیل ویژگیهای چشمگیرش بسیار محبوب است:

- مقاومت عالی در برابر آب

- پایداری اکسیداسیون

- جلوگیری از خوردگی و زنگزدگی

- پایداری مکانیکی

- دوام و تطبیقپذیری

- همراه با عملکرد عالی در دماهای بالا

این ویژگیها، آن را برای طیف وسیعی از کاربردهای طولانیمدت کاربردی میکند.

این نوع از انواع گریس صنعتی، امروزه برای روانکاری صحیح موتورهای الکتریکی و کارخانههای فولاد بسیار حیاتی تلقی میشود و در بسیاری از صنایع مختلف مورد استفاده قرار میگیرد.

7-5# گریس بنتون

گریس بنتون با استفاده از خاک رس بنتونیت ساخته میشود.

اغلب بهعنوان روانکننده غیر ذوب شناخته میشود.

از ویژگیهای کلیدی آن میتوان به موارد زیر اشاره کرد:

- محافظت در برابر سایش و پارگی

- مقاومت در برابر تغییر دما

- تحمل آب عالی

- پایداری برشی یا مکانیکی خوب

- چسبندگی فوقالعاده

گریس خاک رس برای کاربردهای بسیار سخت مناسب است و در تولید فولاد، سرامیک، معدن و ساختوساز استفاده میشود.

درک ویژگیهای این نوع رایج گریسهای صنعتی میتواند به تصمیمگیری آگاهانه برای کاربردهای خاص شما کمک زیادی کند.

هر نوع گریس دارای خواص و مزایای منحصربهفرد خود است که آنها را برای محیط های مختلف و نیازهای عملیاتی مناسب میکند.

6# نحوه انتخاب گریس صنعتی مناسب

هنگام سفارش نوع صحیح گریس برای کاربرد، تجهیزات و صنعت خود، باید این عوامل کلیدی را قبل از انتخاب محصول در نظر بگیرید.

- روغن پایه: همانطور که گفتیم روغن پایه، پایه گریس است و بنابراین نوع آن عملکرد کلی گریس را تعیین میکند.

- مواد افزودنی: بستههای افزودنی برای بهبود ویژگیهای یک گریس استفاده میشود و میتواند عملکرد را افزایش دهد.

- عامل غلیظ کننده: غلیظ کنندهها به کار میروند تا مواد تشکیل دهنده گریس را بهتر ببندند و کارایی گریس را بهطورکلی افزایش دهند.

- ویسکوزیته: ویسکوزیته انواع گریس صنعتی، توانایی آن را برای پایدار نگه داشتن و محافظت مؤثر در برابر اصطکاک تعیین میکند.

هنگامی که گریسها در معرض بارهای سنگین و آهسته قرار میگیرند، ویسکوزیته بالاتر پایداری بیشتری را ارائه میدهد.

در مقابل، ویسکوزیته کمتر گریسها برای کاربردهای با سرعت بالاتر مناسب هستند. - سازگاری: به عنوان یک ویژگی، قوام گریس توسط مؤسسه ملی گریس روان کننده محاسبه و تنظیم شده است و میزان سختی یا نرمی گریسهای موجود را تعیین میکند.

به هر محصول گریس یک عدد اختصاص داده میشود.

این درجهها سپس سطح قوام گریس را بیان میکنند.

با توجه به معیارهایی که اشاره شد، انتخاب متنوعی از گریسها که در حال حاضر برای سفارش در دسترس هستند، انتخابی سخت است.

با این حال، با توجه به اینکه عوامل فوق را به دقت در نظر بگیرید و در عین حال نیازهای تجهیزات، شرایط عملیاتی و نرخ کار خود را در نظر داشته باشید، مطمئناً راهحل مناسب را انتخاب خواهید کرد.

7# کاربرد انواع گریس صنعتی

کاربرد انواع گریس صنعتی براساس دستهبندی را ذکر کردیم، در اینجا برخی از کاربردهای رایج دیگر آن آورده شده است:

- برای روانکاری ماشینآلات یا تجهیزاتی که به طور متناوب یا در انبار برای مدت طولانی استفاده میشوند.

- هر ماشین آلات یا تجهیزاتی که در شرایط شدید؛ مانند دما، فشار و بارهای ضربهای بالا استفاده میشود.

این به این دلیل است که گریس لایههای ضخیمتری را ایجاد میکند، در حالی که لایههای روغن میتوانند برای این کاربردها بسیار نازک باشند. - ماشینآلاتی که بهراحتی برای روانکاری مکرر در دسترس نیستند.

گریسهای باکیفیت میتوانند قطعات را برای مدت طولانی و بدون دوباره پر کردن مکرر روغن کاری کنند و در کاربردهایی که مادامالعمر آببندی میشوند، مانند موتورهای الکتریکی و گیربکسها استفاده میشوند.

در صورت نیاز، میتوان آن را با استفاده از روغن گیر اعمال کرد. - همچنین میتوان از آن بر روی قطعات فرسوده استفاده کرد؛ زیرا لایههای ضخیمتری را در فاصلههای افزایشیافته در اثر سایش حفظ میکند و حتی میتواند عمر قطعات فرسودهای را که قبلاً روغنکاری شدهاند، افزایش دهد. لایههای چربی ضخیمتر نیز میتوانند عایق صدا باشند.

نتیجهگیری

انواع مختلف محصولات گریس درجه صنعتی میتوانند به کاهش اصطکاک در کاربردهای صنعتی مختلف کمک کنند.

میتوانید از گریسها برای روانکاری ماشینها، وسایل نقلیه، کشتیها و اجزای آنها همیشه استفاده کنید.

با این حال، هر گریس ویژگیهای منحصربهفردی دارد.

نوع گریسی که تصمیم میگیرید استفاده کنید بسیار مهم است.

انواع گریسصنعتی بسیار متنوع هستند و بر اساس خواص منحصربهفرد خود میتوانند در کاربردهای مختلف مفید باشند.

هر روانکار دارای مجموعهای از ویژگیهای متفاوت است که قوام، ویسکوزیته، توانایی جلوگیری از اصطکاک، محافظت در برابر زنگزدگی و اکسیداسیون و جلوگیری از تماس آب و سایر آلایندهها با تجهیزات را تعیین میکند.

برای انتخاب گریس مناسب کاربری خود، همه این عوامل را قبل از خرید در نظر بگیرید و به یاد داشته باشید، گریس مناسب برای شما گریسی است که تمام الزامات شما را برآورده کند.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.