تولید ناب یک استراتژی مدیریت تولید است که هدف آن کاهش شدید ضایعات و به حداکثر رساندن بهرهوری در محل کار است.

با اجرای اصول ناب در فرایندهای تولید، تولیدکنندگان میتوانند از زمانهای تولید کوتاهتر و هزینههای عملیاتی کمتر بدون به خطر انداختن کیفیت کالاهای تولید شده، بهرهمند شوند.

این راهنما همه چیزهایی را که باید در مورد تولید ناب بدانید به شما میگوید، این که نحوه عملکرد آن چگونه است و از کجا آمده است و استراتژیهای لازم برای اجرای موفقیتآمیز یک سیستم ناب در تأسیسات تولیدی شما چیست؟

همراه ما باشید.

1# تولید ناب چیست؟

تولید ناب (Lean Manufacturing) یک روش تولید است که برای کمک به کاهش زمان تولید و همچنین زمان پاسخگویی به مشتریان و تأمینکنندگان طراحی شده است.

هدف این استراتژی افزایش کارایی با حذف ضایعات، بهینهسازی فرایندها و کاهش هزینهها است.

این عمل امکان کاهش ضایعات و زبالهها و هزینههای موجود، تنها با تولید اقلام مورد تقاضا نه ذخیرهسازی بیش از حد فراهم میکند.

این روش با کاهش زمان تولید، نرخ بهرهوری را بهبود میبخشد و به افزایش سود کمک میکند.

2# تاریخچه تولید ناب چیست؟

این روش که بهعنوان تولید ناب یا تولید بهموقع (JIT) نیز شناخته میشود، به اواخر دهه 1940 باز میگردد که تویوتا مدل عملیاتی خود را به نام سیستم تولید تویوتا (TPS) توسعه داد.

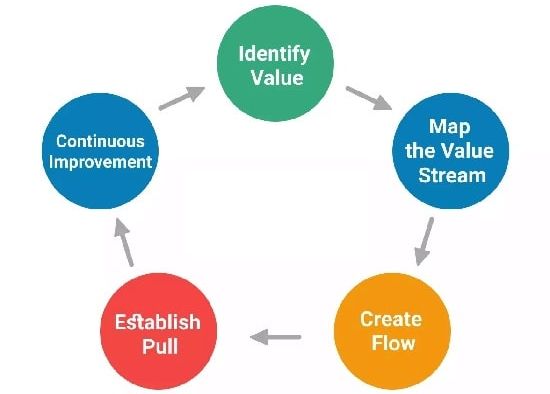

ظهور اصول تولید ناب به جیمز ووماک و دانیل جونز نسبت داده میشود که اصول این روش را که یک چرخه تولید را شکل میدهد، در سال 1996 تعریف کردند.

این اصول قلب فلسفه ناب و تفکر ناب است.

این روش که از دنیای تولید سرچشمه گرفته است، امروزه به عنوان یک روش مدیریتی با موفقیت در صنایع و حوزههای مختلف استفاده میشود.

3# اصول تولید ناب

در این بند اصول مدیریت ناب که برای بهینهسازی سیستمهای تولید ناب اعمال میشوند، آورده شده است:

(لازم به یادآوری است که اصول اصلی تولید ناب 5 اصل شناسایی ارزش، نگاشت جریان ارزش، ایجاد یک جریان، ایجاد یک سیستم کششی و بهبود مستمر است؛ ولی ما در اینجا اصول مهم دیگر را نیز بررسی کردیم.)

1-3# شناسایی و ایجاد ارزش مشتری

یکی از اصول اصلی متدولوژی تولید ناب، ایجاد ارزش مشتری از طریق تولید کارآمد محصولات و خدمات است.

اولین گام در فرایند تولید ناب این است که مشخص کنید چه ویژگیهای محصول برای مشتریان مهم است و کدامیک مهم نیستند، تا بتوانید بر روی آنچه مهم است تمرکز کنید.

هنگامی که مشتری تعریف میکند که چه چیزی ارزشمند است، میتوانید محصولی را ایجاد کنید که فقط موارد ضروری را داشته باشد و کارهای غیرضروری و اجزای مرتبط با آن را حذف کنید.

2-3# نگاشت جریان ارزش

جریان ارزش یک سیستم تولید ناب، بهعنوان مجموعه اقدامات یا مراحلی تعریف میشود که در طول فرایند تولید از ابتدا تا انتها به مشتریان ارزش میافزاید.

نقشه جریان ارزش به مدیران اجازه میدهد تا هر مرحله از فرایند تولید را تجسم کنند تا بتوانند ضایعات و فرصتهای بهبود را شناسایی نمایند تا فرایند کارآمدتر شود و به مشتریان خدمات بهتری ارائه دهد.

3-3# شناسایی و حذف ضایعات (Muda)

این یک رویکرد سیستماتیک است که با انجام نقشهبرداری جریان ارزش برای نمایش جریان مواد و اطلاعات در فرایند شروع میشود.

این امر با مشاهده فرایندهای موجود در سطح مغازه، مانند گردش کار و جستجوی تأخیر، حرکات غیرضروری و ناکارآمدی دنبال میشود.

سپس دادههای مربوط به زمانهای چرخه، زمانهای هدایت و سطوح موجودی جمعآوری میگردند و بهوسیله تعامل با کارکنان، شاخصهای کلیدی عملکرد (KPIs) ارزیابی میشوند.

4-3# ایجاد جریان

یکی از اهداف تولید ناب، بهبود فرایند است.

با تشخیص ضایعات یا ناکارآمدیها مانند طرحبندی ضعیف تأسیسات تولید، میتوان فرایند تولید را ساماندهی کرد.

همچنین با رفع موانع عملکردی مانند آنها، میتوان جریان ارزش را بهبود بخشید.

5-3# ایجاد سیستم کششی

سیستم کششی به معنای هنگامی است که جریان تولید برقرار است و هیچ گلوگاهی در این فرایند وجود ندارد و میتوان محصولات را طبق تقاضا تحویل داد.

کشش به فرایند تولید و تحویل بهموقع اشاره دارد. با بهبود جریان، میتوان محصول را در زمان تقاضا، در زمان مناسب و به مقدار مناسب به مشتری داد.

این امر باعث حذف مراحل غیرضروری در فرایند تولید مانند حملونقل مواد، تولید بیش از حد محصولات و ذخیره موجودی مازاد که ضایعات محسوب میشوند، میگردد.

این همان چیزی است که از تولید بهموقع پشتیبانی میکند.

6-3# بهبود مستمر (کایزن)

کایزن را میتوان به بهبود مستمر ترجمه کرد.

این یک روش تجاری است که شامل ایجاد تغییرات کوچک و تدریجی در طول زمان در یک فرایند است.

در تولید ناب، کایزن به کسبوکارها اجازه میدهد تا مشکلات را به طور دائم شناسایی کنند و راهحلهایی را برای به حداکثر رساندن ارزش مشتری و حذف ضایعات ایجاد کنند.

از طریق این اصول است که سیستم تولید ناب به کسبوکارها کمک میکند تا فرایند تولید خود را با حذف ضایعات بهبود بخشند.

این ساختار عملیاتی را برای درک، اجرا و مدیریت محیط کار ساده میکند.

7-3# اتوماسیون

این اصل بر ادغام فناوری و تخصص انسانی برای افزایش بهرهوری و در عین حال تمرکز بر کیفیت و مشارکت کارکنان تأکید دارد.

اتوماسیون نباید جایگزین کارگران شود، بلکه باید آنها را توانمند کند. آنها باید بتوانند از فناوری برای بهبود مهارتها و تواناییهای تصمیمگیری خود استفاده کنند.

در سیستمهای خودکار باید انعطافپذیری وجود داشته باشد تا بتوانند با تغییرات در حجم و نوع تولید سازگار شوند. هدف، همکاری بین انسان و ماشین است.

8-3# سطح تولید

این اصل تولید ناب که به عنوان تسطیح تولید نیز شناخته میشود، با حفظ نرخ خروجی ثابت، با هدف هموارسازی فرایندهای تولید میباشد.

این باعث کاهش نوسانات در تولید، سطح موجودی و زمان تحویل میشود.

هدف بهبود کارایی و پاسخگویی به تقاضای مشتری است.

برای این مورد، برخی از مفاهیم کلیدی عبارتاند از:

- هموارسازی تقاضا برای تولید نرخ ثابت

- به حداقل رساندن موجودی

- کاهش زمان تحویل

- بهبود استفاده از منابع و متعادل کردن حجم کار

4# اهداف تولید ناب چیست؟

یکی از برجستهترین اهداف روش تولید ناب، ایجاد کارایی از طریق بررسی مستمر فرایندهای جاری و بهبود آنها است.

برای رسیدن به این هدف، تولید ناب 4 روند زیر را دنبال میکند:

- بهبود کیفیت ارزش ارائه شده (محصولات یا خدمات)

- کاهش زمان تحویل برای پاسخ به درخواست مشتری

- بهینهسازی فرایندهای کاری با حذف ضایعات (مراحل بدون ارزش افزوده)

- کاهش هزینهها با برآورده کردن خواستههای مشتری با کمترین منابع مورد نیاز

5# تکنیکها

برای بهکارگیری اصول ناب برای حذف ضایعات از فرایند تولید خود، باید از مجموعهای از ابزارها و تکنیکهای تولید ناب استفاده کنید.

برخی از این ابزارهای مدیریت ناب عبارتاند از:

1-5# تابلوهای کانبان

Kanban یک روش مدیریت پروژه است که برای تجسم گردش کار استفاده میشود.

کانبان برای تولید ناب مفید است؛ زیرا تابلوهای کانبان به مدیران اجازه میدهند تا وظایف را به تیمهای خود اختصاص دهند و پیشرفت آنها را پیگیری کنند.

این ابزار، به جلوگیری از بیکاری کارگران کمک میکند و کاری را که بیشترین ارزش را برای مشتریان ایجاد نماید، اولویتبندی میکند.

2-5# گمبا

در تولید ناب، اصطلاح ژاپنی “Gemba” به عمل پیاده سازی در خط تولید برای شناسایی بهتر ضایعات اشاره دارد.

3-5# آندون

Andon یک سیستم هشدار است که در تأسیسات تولیدی پیادهسازی شده است تا به اپراتورهای ماشینآلات اجازه دهد تا به همه افراد کارخانه هشدار دهند که مشکلی در تولید وجود دارد و باید حل شود.

این میتواند شامل کمبود مواد، خرابی ماشینآلات یا مشکل کیفیت باشد.

4-5# پوکایوکه

Poka-yoke در ژاپنی به معنای ضد خطا است.

در تولید ناب، پوکایوکه شامل استفاده از دستگاه یا مکانیزمی است که به جلوگیری از اشتباهات انسانی در چرخه تولید کمک میکند.

به عنوان مثال، برخی از ماشینهایی که با دکمه فعال میشوند، از اپراتور میخواهند قبل از فشار دادن دکمه روشن، کلید را بچرخاند.

این را میتوان یک مکانیسم پوکایوکه در نظر گرفت؛ زیرا به اپراتورها کمک میکند از اشتباه روشن کردن ناآگاهانه دستگاه جلوگیری کنند.

5-5# هوشین کانری

هوشین کانری یک رویکرد برنامهریزی استراتژیک از بالا به پایین است که زمانی شروع میشود که مدیران اجرایی اهداف بلندمدت یک سازمان را تعریف میکنند.

6-5# نگهداری اصولی مولد

نگهداری اصولی مولد رویکردی است که شامل آموزش تمام اپراتورها در یک مرکز تولیدی است تا بتوانند تشخیص دهند که ماشینآلات آنها چه زمانی نیاز به تعمیر و نگهداری دارد تا از خرابیها جلوگیری کند.

این به سازمانهای تولیدی ناب اجازه میدهد تا تجهیزات آنها بهخوبی کار کنند و از هدر رفتن جلوگیری کنند.

7-5# روش 5S

5S یک روش سازماندهی محل کار است که از 5 کلمه ژاپنی و ترجمه انگلیسی مربوطه آنها نامگذاری شده است:

- Sort (Seiri)

- Set in Order (Seiton)

- Shine (Seiso)

- Standardize (Seiketsu)

- Sustain (Shitsuke)

هدف این روش اطمینان از عدم بی نظمی و تمیزی محل کار تولیدی است که به حذف ضایعات و حفظ ایمنی و بهرهوری کارکنان کمک میکند.

6# نحوه پیاده سازی یک سیستم تولید ناب

اکنون که اصول، ابزارها و تکنیکهای تولید ناب را بررسی کردیم، اجازه دهید برخی از مراحلی را که ممکن است برای بهکارگیری این روش اجرا کنید، مرور کنیم.

- نقشه جریان ارزش: همانطور که در بالا گفته شد، گام اصلی در اجرای یک سیستم تولید ناب این است که بفهمیم جریان ارزش یک فرایند تولید چگونه به نظر میرسد.

- یک سیستم کششی ایجاد کنید: هنگام انتقال به تولید ناب، اگر آن تولید مستقیماً با تقاضای مشتری مرتبط نیست، باید تولید محصولات را متوقف کنید.

این امر تولید بیش از حد و ضایعات موجودی اضافی را از بین میبرد. - ضایعات را در مرکز تولیدی خود شناسایی کنید: در مرکز تولید خود قدم بزنید تا حملونقل، مواد، افراد، تجهیزات و ماشینآلات غیرضروری را شناسایی کنید.

سپس، طرح تولید خود را بر اساس یافتههای خود تنظیم مجدد کنید. - 5S را اعمال کنید: اکنون زمان آن است که رویههایی برای تمیز و منظم نگه داشتن تأسیسات تولیدی ایجاد کنید.

- مکانیسمهای Andon و Poka-Yoke را پیادهسازی کنید: مطمئن شوید که مرکز تولید شما دارای مکانیسمهایی است که به اپراتورها کمک میکند در صورت بروز مشکل به سرپرستان خود هشدار دهند و همچنین دستگاههایی را ایجاد کنند تا به آنها کمک کند تا از اشتباهات جلوگیری کنند و مشکلات کیفیت را تشخیص دهند.

این دو عمل به شما کمک میکند تا محصولات معیوب را کاهش دهید. - آموزش کلی تعمیر و نگهداری مولد را ارائه دهید: برای جلوگیری از خرابی و زمان بیکاری، به کارکنان خود آموزش دهید تا از علائم ماشینآلات نیازمند به تعمیر و نگهداری، آگاه باشند.

7# اهمیت تولید ناب

در میدان بازی بسیار رقابتی امروزی، کسبوکارهای مدرن به راههای مؤثری برای بهبود بهرهوری تولید و کاهش هزینههای عملیاتی نیاز دارند.

این بهینهسازیها علاوه بر افزایش درآمد و سود، مزایایی برای مشتری نهایی نیز دارند.

تولید ناب تضمین میکند که کالاها با بالاترین استاندارد ساخته و در کوتاهترین زمان ممکن تحویل داده میشوند.

این بدان معناست که مشتریان محصولات درخواستی خود را در زمان مناسب دریافت میکنند و از کیفیت کالاهای خریداری شده راضی هستند.

8# مزایای تولید ناب

کاهش یا حذف ضایعات برای مدیریت پروژه ناب ضروری است؛ اما مزایای تولید ناب بسته به اینکه از چه کسی خواسته میشود، ممکن است متفاوت باشد.

برخی میگویند که این باعث افزایش سود شرکت میشود در حالی که برخی دیگر معتقدند که بهبودهای آن صرفاً برای ایجاد ارزش مشتری و افزایش رضایت مشتری است.

از جمله مزایای تولید ناب میتوان به موارد زیر اشاره کرد:

- بهبود کیفیت: برای ماندن در رقابت، شرکتها نمیتوانند راضی باشند، بلکه باید خواستهها و نیازهای متغیر مشتریان را برآورده کنند؛ بنابراین، فرایندها باید بهگونهای طراحی شوند که انتظارات و الزامات آنها را برآورده کنند. اتخاذ مدیریت کیفیت جامع میتواند بهبود کیفیت را در اولویت قرار دهد.

- مدیریت موجودی: به لطف روش تولید بهموقع، تولید ناب باعث کاهش موجودی اضافی میشود که این امر باعث کاهش هزینهها و جلوگیری از مشکلات تولید میشود.

- بهبود فرایند: سیستمهای تولید ناب به لطف اصل ناب «بهبود مستمر» همیشه در حال بهبود هستند و نگاشت جریان ارزش برای این امر ضروری است.

- حذف زباله: ضایعات برای هزینهها، ضربالاجلها و منابع مضر هستند.

با حذف ضایعات، یک سیستم تولید ناب میتواند محصولات بهتر و با هزینه کمتر تولید کند. - کاهش زمان: زمان پول است و بنابراین اتلاف وقت اتلاف پول است.

این امر بهویژه در مورد صنعت تولید صادق میباشد.

کاهش زمان لازم برای شروع و پایان یک پروژه، همراه با افزایش کارایی، ارزش ایجاد میکند.

زمانی که یک شرکت وقت، مواد و پرسنل خود را برای فعالیتهای غیرضروری تلف نمیکند، در پول صرفهجویی میشود.

تولید بیش از حد نیز به هزینههای ذخیرهسازی و انبارداری میافزاید.

درک محدودیتهای موجود، اولین قدم برای درک مدیریت هزینه است.

9# معایب تولید ناب

در حالی که اجرای سیستم تولید ناب مزایای زیادی دارد، معایب بالقوهای نیز وجود دارند، مانند:

- سرمایهگذاری اولیه بالا: اجرای یک سیستم تولید ناب اغلب به سرمایهگذاری قابلتوجهی در تجهیزات، آموزش و سایر منابع نیاز دارد.

این میتواند مانعی برای ورود شرکتهای کوچکتر با منابع محدود باشد. - پیچیدگی: سیستم تولید ناب یک روش پیچیده است که نیاز به برنامهریزی و اجرای دقیق دارد. پیادهسازی و مدیریت آن، بهخصوص در سازمانهای بزرگتر با بخشها یا امکانات متعدد میتواند دشوار باشد.

- وابستگی به تأمینکنندگان: تولید ناب اغلب نیازمند مشارکت نزدیک با تأمینکنندگان است که باید بتوانند مواد و قطعات با کیفیت بالا را بهموقع تحویل دهند.

اگر تأمینکننده نتواند بهموقع کار کند یا مواد معیوب را تحویل دهد، میتواند باعث اختلالات قابلتوجهی در روند تولید شود. - مقاومت کارکنان: اجرای یک سیستم تولید ناب میتواند تغییر قابلتوجهی برای کارکنانی باشد که ممکن است در برابر رویکرد جدید مقاوم باشند یا برای درک کامل فرایندها و جریانهای کاری جدید به آموزش گسترده نیاز داشته باشند.

- تمرکز محدود بر کاهش هزینه: تولید ناب اغلب با کاهش هزینه و بهبود بهرهوری همراه میشود، البته گاهی اوقات ممکن است منجر به تمرکز محدود بر روی این اهداف در هزینه و تمرکز بیشتر بر روی سایر جنبههای مهم تجارت، مانند نوآوری یا رضایت کارکنان گردد.

10# صنایعی که در آن تولید ناب کاربرد پیدا میکند

این روش تولید که به عنوان راهی برای کاهش ضایعات و بهبود زمان تولید در دنیای تولید است و امروزه با موفقیت در تعدادی از حوزهها به کار گرفته میشود.

به لطف ویژگیهای مرتبط جهانی آن مانند بهبود مستمر، امروزه میتوانیم شاهد رونق تولید ناب در موارد زیر باشیم:

- مراقبتهای بهداشتی

- توسعه نرم افزار

- مدیریت پروژه

- ساخت و ساز

- بانکداری

- آموزش و پرورش

سخن آخر

موفقیت روزافزون فرایند تولید ناب، سالهاست که در کسبوکارها به خوبی شناخته شده است.

تولید ناب به یکی از بدترین اتفاقاتی که ممکن است برای هر شرکتی بیفتد، یعنی ضایعات میپردازد.

استراتژی اصلی آن برای پرورش فرهنگ بهبود مستمر برای رشد کسبوکار توسط سازمانها از طرف همه بخشها اتخاذ شده است.

مفهوم تولید ناب با تکنیکها و ابزارهای خود برای کاهش ضایعات و افزایش کیفیت، نتایج قابل توجهی را به همراه دارد.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.