این روزها صنعت برشکاری پیشرفتهای بسیار گستردهای کرده است و روزبهروز درحال توسعه و دقیقتر شدن است و یکی از نتایج این پیشرفت تکنولوژی وایرکات (Wire Cut) است.

این روش برش برای ایجاد برشهای دقیق و ریز بسیار کارآمد است و محبوبیت زیادی در صنعت امروزی پیدا کرده است.

در این مقاله نگاهی به نحوه کار برش وایرکات، انواع مختلف ماشین آلات موجود، مواد قابل استفاده و کاربردهای مختلف این فناوری خواهیم داشت و به سوالاتی همچون وایرکات چیست و چگونه انجام میپذیرد، میپردازیم.

برای پی بردن به این موضوع که وایرکات چیست و چه فرآیندی دارد، با ما همراه باشید.

1# وایرکات چیست؟

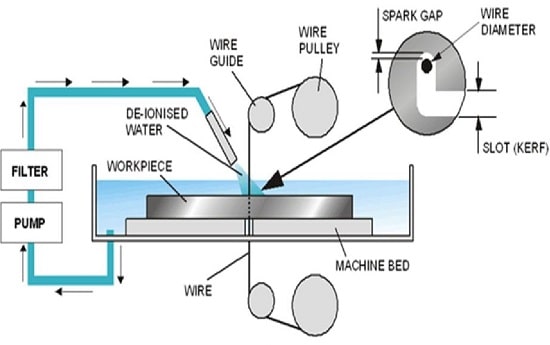

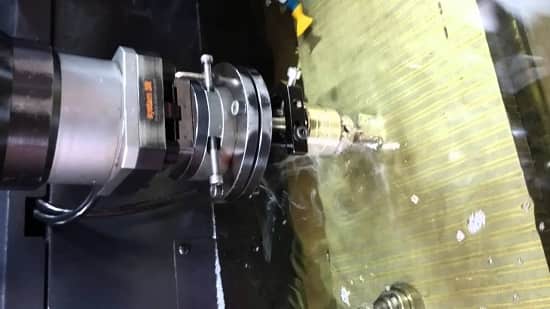

برای پاسخ به این سوال که وایرکات چیست میتوان گفت وایرکات که بهعنوان ماشینکاری تخلیه الکتریکی سیمی نیز شناخته میشود، براساس اصل فیزیکی ایجاد قوس الکتریکی بین الکترود و قطعه کار پایهریزی شده است.

ماشینکاری تخلیه الکتریکی سیم (Wire EDM) فرآیندی است که با تغذیه مداوم الکترود سیم تحت کشش روی یک محور عمودی کار میکند.

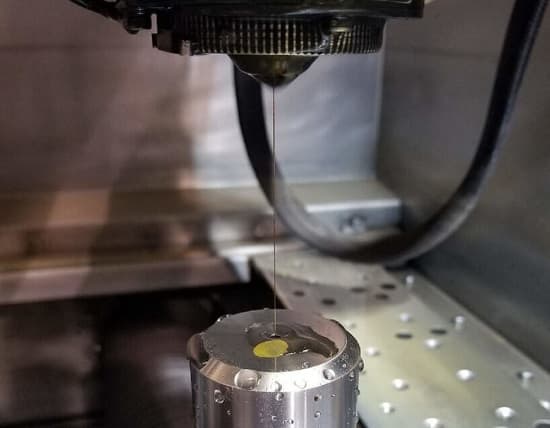

ولتاژ تخلیه که از طریق سیم اعمال میشود، از طریق یک مایع دی الکتریک عبور کرده و به قطعه کار ثابت شده روی دستگاه برخورد میکند.

قطعه کار در یک صفحه XY حرکت میکند تا یک الگوی برش را از طریق مواد ردیابی کند.

این فرسایش میتواند از لبههای بیرونی قطعه کار یا با سوراخ کردن ابتدای آن شروع شود.

در طول فرآیند سیم برش هیچ تماس مستقیمی بین سیم و قطعه کار وجود ندارد که امکان ماشینکاری بدون ایجاد اعوجاج در مسیر سیم یا شکل مواد را فراهم میکند.

گاهی اوقات وایرکات بهدلیل الگوی خاصی که باید برش داده شود و نیاز به پاکسازی مواد فرسایش یافته از سطح دارد، پیچیده میگردد.

این فرآیند در یک حمام الکترولیت از پارافین یا آب دیونیزه انجام میشود؛ اما تاثیر حمام در وایرکات چیست؟

حمام در درجه اول بهعنوان یک خنککننده و یک نیمه هادی عمل میکند که قوس الکتریکی را بهشدت کنترل میکند؛ اما در عین حال راهی مناسب برای خارج کردن زبالهها میباشد.

در ابتدا وایرکاتها بهعنوان یک نوع اره نواری بر EDM برای برش اشکال پیچیده دو بعدی، شروع بهکار کردند.

با این حال، آنها بهطور مداوم تا جایی تکامل یافتهاند که وایرکات مدرن 5 محوره، میتوانند عملیات بسیار پیچیدهای را انجام دهند.

2# تاریخچه وایرکات

استفاده از تخلیه الکتریکی بهعنوان یک روش ماشین کاری از کار دو مهندس در اتحاد جماهیر شوروی در سال 1943 سرچشمه گرفت.

آنها یک دستگاه تخلیه الکتریکی ساده را توسعه دادند که میتوانست دقیقاً مواد سخت مانند تنگستن را با استفاده از تخلیههای یک مقاومت ساده فرسایش دهد.

تقریباً در همان زمان در ایالات متحده، یک دستگاه فرسایش جرقه نیز برای برداشتن پیچها و شیرهای شکسته از ریختهگریهای آلومینیومی ساخته شد.

آن ماشین اولیه میتوانست با سرعت 60 دشارژ در ثانیه قوس دهد.

نسخههای بعدی با استفاده از تولید پالس لوله خلأ قادر به ایجاد چندین هزار قوس در ثانیه بودند که در نتیجه افزایش سرعت ماشین کاری عملی را بههمراه داشت.

توسعه بعدی ماشینکاری جرقهای با استفاده از سیم با تغذیه پیوسته بهعنوان الکترود منبع منجر به فرآیندی شد که ما اکنون آن را وایرکات مینامیم.

فناوری وایرکات از زمان ابداع، راهی طولانی را پیموده است و اکنون برای کاربردهای مختلف، از ساخت ابزارهای پیچیده گرفته تا برش صفحات فلزی ضخیم، استفاده میشود.

با ادامه پیشرفت فناوری، امکانات این نوع برش در حال افزایش است.

در سالهای آینده، میتوان انتظار داشت که شاهد پیشرفتهای بیشتری در دقت وایرکات باشیم که آن را به ابزاری مفید برای صنایع مختلف تبدیل میکند.

با حرکت رو به جلو، این احتمال وجود دارد که وایرکات حتی گستردهتر شود. در ادامه بررسی میکنیم که روش کار وایرکات چیست؟

3# برش وایرکات چگونه انجام میشود؟

برش وایرکات همیشه در کل قطعه کار انجام میشود.

برای شروع ماشینکاری سیمی ابتدا لازم است یک سوراخ در قطعه کار ایجاد کنید یا از لبه شروع کنید.

در ناحیه ماشینکاری، هر تخلیه یک دهانه در قطعه کار ایجاد میکند و ضربهای بر ابزار ایجاد مینماید.

سیم را میتوان مایل کرد.

بنابراین ساخت قطعات مخروطی یا با پروفیلهای مختلف در بالا و پایین ممکن میشود.

هرگز هیچ تماس مکانیکی بین الکترود و قطعه کار وجود ندارد.

بسته به دقت و پرداخت سطح مورد نیاز، عملیات شامل یک برش یا لایه برداری میشود.

روی یک برش، در حالت ایدهآل سیم از یک قسمت جامد عبور میکند و پس از اتمام کار، ضایعات تولید میگردد.

برای برخی از کارها این حد از دقت کافی بهنظر میرسد؛ اما در بیشتر مواقع، اسکیمینگ ضروری است.

حال سوال اینجاست اسکیم در وایرکات چیست؟

اسکیم مرحلهای است که سیم دوباره روی سطح زبر با تنظیم توان کمتر و فلاش فشار کم به عقب برگردانده میشود.

بسته به دقت و پرداخت سطح مورد نیاز میتواند از یک تا نه اسکیم پاس وجود داشته باشد.

معمولاً فقط دو پاس اسکیم وجود دارد.

یک پاس اسکیم میتواند تا 0.002 اینچ مواد یا به اندازه 0.0001 اینچ را حذف کند.

در حین خشن کردن (یعنی برش اول) آب با فشار زیاد به داخل برش وارد میشود تا خنککننده زیاد باشد و ذرات فرسایشیافته در سریعترین زمان ممکن از بین برود.

در طول اسکیمینگ (دقت / برشهای نهایی) آب به آرامی روی محل سوختگی جریان مییابد تا سیم منحرف نشود.

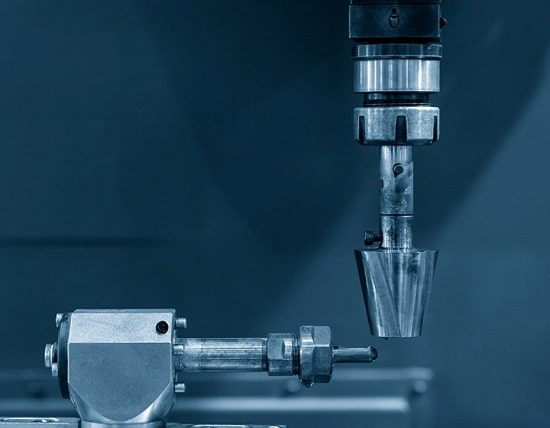

4# اجزای یک ماشین وایرکات

دستگاه وایرکات شامل چندین بخش است که با هم کار میکنند تا به یک ماده شکل دلخواه را بدهند.

برای اطلاع از این که اجزای دستگاه وایرکات چیست با ما در ادامه همراه باشید:

- ابزار CNC: ابزارهای CNC کل عملیات ماشینکاری Wire EDM را کنترل میکنند.

کنترل کل عملیات شامل کنترل توالی مسیر سیم و امکان مدیریت خودکار فرآیند برش است.

پیچیدگی ابزار CNC سطح خطا و زمان ماشینکاری را تعیین میکند. - منبع تغذیه: واحد منبع تغذیه قطعهای است که پالس (از 100 ولت تا 300 ولت) را به الکترود سیم و قطعه کار میرساند.

علاوه بر این، فرکانس و قدرت بارهای الکتریکی را که از الکترود سیم عبور میکنند تا با قطعه کار برهمکنش کنند، کنترل میکند.

استفاده از یک منبع تغذیه بسیار پیشرفته برای ارائه کیفیت و نوع شارژ لازم در حین ماشینکاری وایرکات ضروری است. - سیم: سیم بهعنوان الکترود برای ایجاد تخلیه الکتریکی عمل میکند.

شکل و ضخامت قطعه کار مستقیماً بر قطر سیم تأثیر میگذارد.

بهطور معمول میتوان از سیمهایی با قطرهای 0.25 تا 0.5 میلیمتر استفاده کرد.

انواع اصلی سیمهای مورد استفاده عبارتاند از:- سیمهای برنجی

- سیمهای با روکش روی

- سیمهای آنیل شده با انتشار

- مایع دی الکتریک: فرآیند وایرکات باید در یک مخزن پر از مایع دی الکتریک انجام شود.

این مایع از چسبیدن ذرات ریز قطعه کار به الکترود سیم جلوگیری میکند.

متداول ترین محیط، آب دیونیزه است که فرآیند را خنک میکند و سطح خوبی به قطعه کار می دهد. - الکترودها: الکترودهای موجود در دستگاه سیم (کاتد) و قطعه کار (آند) هستند.

سرور موتور الکترود، سیم را کنترل میکند و اطمینان حاصل میکند که در هیچ نقطه ای در طول فرآیند وایرکات، سیم با قطعه کار تماس پیدا نمیکند.

5# انواع ماشینهای وایرکات

بعد از اینکه متوجه شدیم ماشین وایرکات چیست، قصد داریم در مورد انواع ماشینهای وایرکات صحبت کنیم.

بهطور کلی دو نوع اصلی دستگاه وایرکات وجود دارد: وایرکات سینکر و وایرکات CNC.

ماشینهای Sinker EDM از الکتریسیته برای ایجاد الکترود استفاده میکنند که برای فرسایش فلز در یک سیال دی الکتریک غوطهور میباشد.

از طرف دیگر، ماشینهای CNC EDM از یک سیستم کنترل CNC برای هدایت یک الکترود سیمی برای برش مواد رسانا استفاده میکنند.

1-5# وایرکات سینکر

دقت و سرعت Sinker EDM آن را به انتخابی عالی برای کسانی که به نتایج سریع و دقیق نیاز دارند، تبدیل کرده است.

این دستگاه از یک الکترود سیمی استفاده میکند که با یک پالس الکتریکی با سرعت بالا از مواد عبور میکند.

برخلاف سایر انواع وایرکات، سیم مواد را برش نمیدهد، بلکه در عوض آن را ذوب و تبخیر میکند.

سیم میتواند بهصورت سه بعدی حرکت کند و بهراحتی اشکال پیچیده ایجاد شود.

با این حال، سرعت سیم و سایش الکترود هر دو فاکتورهایی هستند که هنگام استفاده از وایرکات سینکر باید در نظر گرفته شوند.

مهم است که ماشین مناسب برای کار را انتخاب کنید تا بهترین نتیجه را بگیرید.

این نوع EDM اغلب برای ایجاد اشکال پیچیده که بهراحتی با روش های دیگر قابل دستیابی نیست، استفاده میشود و با توجه به دقت و سرعت خود، به انتخابی عالی برای ساخت و نمونهسازی دقیق تبدیل شده است.

به این ترتیب، این ابزار ارزشمند برای طیف گسترده ای از کاربردها، از دستگاههای پزشکی گرفته تا قطعات خودرو مناسب است.

2-5# وایرکات CNC

CNC EDM برای کسانی که بهدنبال روشی بسیار دقیق و خودکار برای ایجاد اشکال پیچیده برای پروژههای مختلف هستند، عالی است.

با CNC EDM، میتوان پروژهها را با دقت بیشتری نسبت به روشهای سنتی مانند پرینت سه بعدی یا عملیات حرارتی تکمیل کرد.

مزایای استفاده از CNC EDM عبارت اند از:

- توانایی ایجاد اشکال پیچیده به سرعت و با دقت

- درجه بالاتری از دقت و تکرارپذیری

- کاهش هزینهها و بهبود بهره وری

ولی علت محبوبیت این نوع وایرکات چیست؟

CNC EDM ابزاری عالی برای کسانی است که نیاز به ایجاد اجزای پیچیده با دقت و تکرارپذیری بالا دارند و در عین حال هزینهها را نیز کاهش میدهند.

با نتایج سریع و دقیق خود، جای تعجب نیست که CNC EDM برای طیف وسیعی از کاربردها بسیار محبوب است.

6# کاربرد وایرکات چیست؟

وایرکات میتواند تمام فلزات را برش دهد.

بهطور خاص، از آن برای برش موادی همچون موارد زیر استفاده میشود:

- فولادهای قالب پیش سخت شده

- تیتانیوم

- فولادهای زنگ نزن آستنیتی

- تنگستن

معمولاً برش مواد نرم مانند مس، برنز، برنج و فولاد سخت نشده مقرون بهصرفه نیست و میتوان آنها را بهراحتی با وسایل معمولی ارزانتر ماشین کاری کرد.

با این حال، اگر قطعه باید در یک مرحله یا بدون حرارت اضافی ساخته شود، EDM تنها گزینه عملی است.

به طور خاص، وایرکات یک انتخاب عالی برای ماشینکاری چند محوره و کاربردهای عملیات حرارتی است.

کنترل دقیق تکنولوژی وایرکات، امکان ایجاد اشکال و اجزای پیچیده با درجه دقت بالا را فراهم میکند.

همچنین میتوان از آن برای برش قطعات با دقت بسیار زیاد استفاده کرد و در نتیجه محصول نهایی با بالاترین کیفیت تولید میشود.

با این قابلیتها، وایرکات را میتوان در طیف گستردهای از کاربردها، از هوافضا گرفته تا ساخت تجهیزات پزشکی استفاده کرد.

7# مزایای وایرکات چیست؟

- برشهای دقیقی انجام میدهد که نیاز به پردازش بیشتر و تکمیل قطعه کار را از بین میبرد.

- این فرآیند برای ایجاد طرحها و اشکال پیچیده که تولید آنها با استفاده از ماشینکاری سنتی CNC چالش برانگیز است، مناسب است.

- در ماشینکاری قطعات کوچک و برای برش موارد با جزئیات بسیار که در غیر اینصورت برای سایر گزینههای ماشینکاری بسیار ظریف هستند، قابل استفاده است.

- ماشینکاری وایرکات برای مواد شکننده ایدهآل است که نمیتواند استرس ماشینکاری را تحمل کند.

- تنها با یک مرحله پردازش، دستگاه مواد را بدون ایجاد خراش یا اعوجاج برش میدهد.

- فرآیند ماشینکاری بهطور مداوم و بدون وقفه برش میدهد.

حتی اگر سیم هنگام برش پاره شود، این روند بلافاصله ادامه مییابد.

8# معایب وایرکات چیست؟

- فقط با موادی که جریان الکتریسیته را هدایت میکنند، سازگار است.

- ممکن است یک لایه اکسید روی سطح برش برخی از مواد مانند آلومینیوم ایجاد شود.

این میتواند نیاز به تکمیل اضافی داشته باشد که هزینه را افزایش میدهد. - سرمایهگذاری اولیه و هزینه نگهداری بالایی دارد.

باوجود این چالشها، برش وایرکات هنوز یک روش کارآمد و قابل اعتماد برای بهدست آوردن برشهای دقیق و ظریف است.

با تجهیزات، تجربه و دانش مناسب و همچنین نکات نگهداری و عیبیابی منظم، میتوانید از موفقیت و موثر بودن فرآیندهای وایرکات اطمینان حاصل کنید.

9# نکات تعمیر و نگهداری و عیبیابی

شما میتوانید با اجرای نکات تعمیر و نگهداری منظم و عیب یابی، عملیات وایرکات خود را به خوبی اجرا کنید.

این مراحل شامل تعمیر و نگهداری پیشگیرانه مانند تعویض مایع خنک کننده، بازرسی دستگاه از نظر سایش و کالیبراسیون دستگاه است.

علاوه بر این باید تنظیمات دستگاه را بررسی کنید تا مطمئن شوید که از سرعت برش و تغذیه صحیح استفاده میشود.

در نهایت، باید سیمهای شل و کوتاه و نوک الکترود شکسته را بررسی کنید.

با صرف زمان برای اجرای این نکات تعمیر و نگهداری و عیب یابی، میتوانید اطمینان حاصل کنید که عملیات وایرکات شما روان و کارآمد است.

این میتواند کمک کند تا اطمینان حاصل شود که کیفیت کار شما بالا و ثابت باقی میماند.

گام بعدی بررسی تضمین کیفیت است تا اطمینان حاصل شود که قطعاتی که تولید میکنید دارای مشخصات مورد نیاز هستند.

10# تضمین کیفیت قطعات خروجی

برای اطمینان از اینکه قطعاتی که تولید میکنید مطابق با مشخصات مورد نیاز هستند، باید تضمین کیفیت را بررسی کنید.

تضمین کیفیت یک مرحله مهم در فرآیند وایرکات است؛ زیرا بهشما امکان نظارت و کنترل فرآیند برش را میدهد.

میتوان تضمین کیفیت را با کمک دستگاههای نظارتی و کنترل فرآیند انجام داد.

این کار تضمین میکند که فرآیند برش، یکنواخت است و قطعات با مشخصات موردنیاز ساخته شدهاند.

با صرف زمان برای نظارت بر فرآیند برش و اطمینان از مطابقت قطعات با مشخصات، میتوانید هزینه تولید را در دراز مدت کاهش دهید.

همچنین تضمین کیفیت، به اطمینان از ایمنی کمک میکند و از نیاز به دوباره کاری پرهزینه جلوگیری مینماید.

با انتقال به موضوع فرعی بعدی، ملاحظات هزینه در وایرکات کلیدی است؛ زیرا در نهایت میتواند بر کیفیت قطعاتی که تولید میکنید، تأثیر بگذارد.

11# ملاحظات هزینه

درک هزینههای مرتبط با وایرکات برای موفقیت پروژه شما ضروری است.

هزینه پروژه به عوامل مختلفی از جمله پیچیدگی کار، نوع مواد برش دادهشده و اندازه کار بستگی دارد.

در نظر گرفتن این عوامل هنگام انجام یک تحلیل هزینه برای وایرکات مهم است.

همچنین مهم است که از ساختار قیمتگذاری شرکتی که برای کار استفاده میکنید، آگاه باشید؛ زیرا این امر میتواند بر هزینه کلی پروژه تأثیر بگذارد.

12# ملاحظات ایمنی

وایرکات میتواند یک فرآیند خطرناک باشد.

بنابراین رعایت اقدامات احتیاطی مناسب ضروری است.

خطرات الکتریکی میتواند بهدلیل وجود برق با ولتاژ بالا و احتمال شوک الکتریکی وجود داشته باشد.

برای جلوگیری از برق گرفتگی، اطمینان از اینکه دستگاه بهدرستی عایق شده و به زمین متصل است، بسیار مهم است.

محافظ ماشین نیز برای اطمینان از این که اپراتور در معرض قطعات متحرک قرار نمیگیرد، مهم است.

هنگام کار با دستگاه باید همیشه از لباسهای محافظ مانند دستکش و عینک استفاده کرد.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.