بهبود کیفیت برای همه سازمانهایی که در بخشهای مختلف صنعتی فعالیت میکنند، به امری حیاتی تبدیل شده است.

هدف هر سازمانی حفظ و پایداری «کیفیت» محصول و خدمات در طول فرایند تولید است.

علاوه بر این، مشتریان فقط حاضرند برای محصولات و خدمات با کیفیت بالا هزینه بپردازند؛ بنابراین، سازمانها باید با بهبود فرایندهای تجاری خود و ارائه محصولات و خدمات با کیفیت بالا، برای برآورده کردن نیازهای مشتریان خود تلاش کنند.

آنها میتوانند این وظایف را با استفاده از 7 ابزار بهبود مستمر انجام دهند.

در این مقاله بیشتر با ابزار بهبود مستمر آشنا شده و به ویژگیهای هر کدام از ابزارها میپردازیم.

1# ابزار بهبود مستمر

انواع ابزار بهبود مستمر تکنیکهای ناب هستند که رویکردهای مختلفی را برای اجرای تغییرات بهبود ارائه میدهند.

آنها به سازمانها کمک میکنند تا با شناسایی موانع و ناکارآمدی در فرایندها، ریسک را کاهش داده و راندمان کار را افزایش دهند.

این تکنیکها برای یک فرایند بهبود مستمر روان ضروری هستند.

در صورت استفاده مناسب از ابزارهای بهبود مستمر، فقط تأثیر مثبت بر عملکرد شرکت دارند.

این تأثیر میتواند به صورت زیر باشد:

- آنها تغییراتی را که باید ایجاد شوند، مشخص میکنند.

- فرهنگی از یادگیری مستمر ایجاد میکنند و رشد مداوم را به دنبال دارند.

2# تاریخچه 7 ابزار بهبود مستمر

هفت ابزار بهبود مستمر در مدیریت کیفیت برای بهبود فرایند وجود دارد که ریشه در ژاپن پس از جنگ دارد.

کائورو ایشیکاوا، استاد مهندسی دانشگاه توکیو، این 7 ابزار کنترل کیفیت را معرفی کرد.

از آنجایی که این ابزارها اساسی و آسان برای استفاده هستند، به کارگران کمک کرد تا به طور مؤثر کیفیت فرایند کسب و کار را بهبود بخشند.

در نتیجه، ژاپن به یکی از اولین کشورهایی تبدیل شده است که محصولات با کیفیت بالا تولید میکند.

این ابزار نه تنها نیازهای مشتریان را برآورده میکرد؛ بلکه به ایجاد سود هنگفتی برای سازمانها نیز کمک میکرد.

پیش از این، مفهوم بهبود کیفیت فقط در صنایع تولیدی مورد استفاده قرار میگرفت.

بعدها، به طیف وسیعی از بخشهای دیگر، از جمله امور مالی، مراقبتهای بهداشتی، دولتی و داروسازی گسترش یافت.

وقتی مفهوم بهبود کیفیت به غرب رسید، صنایع خودروسازی و تولیدی در آمریکا آن را بیشتر توسعه دادند تا با فرایندهای تولید باکیفیت رقبای خود در ژاپن مطابقت داشته باشند.

این امر منجر به معرفی مفاهیم Lean و Six Sigma شد که به اصول مدیریت کیفیت تبدیل شدند.

با این حال، 7 ابزار بهبود مستمر هنوز در کنار روشهای جدید بهبود فرایند Lean ،Six Sigma ،TQM و Lean Six Sigma در عمل استفاده میشوند.

از این رو، اعتقاد بر این است که هفت ابزار بهبود مستمر مدیریت کیفیت، استانداردهای طلایی برای بهبود فرایند هستند.

3# انواع ابزار بهبود مستمر

شما میتوانید از ۷ ابزار اساسی کیفیت برای کمک به درک و حل مشکلات یا نقصها در هر صنعتی استفاده کنید.

استفاده از آنها آسان است و نیازی به مدرک آکادمیک آمار ندارند و این موضوع این روزها حتی بیشتر صدق میکند؛ زیرا برنامههای نرمافزاری وجود دارند که میتوانند نمودارها و دیاگرامها را پس از ارائه دادهها ایجاد کنند.

اگر بدانید چگونه از ۷ ابزار اساسی استفاده کنید، آنها به شما در حل مشکلاتی که روزانه در محل کار با آنها روبرو میشوید، کمک زیادی خواهند کرد.

انواع ابزار بهبود مستمر به صورت زیر هستند:

1-3# نمودار علت و معلول (نمودار ایشیکاوا و یا نمودار استخوان ماهی)

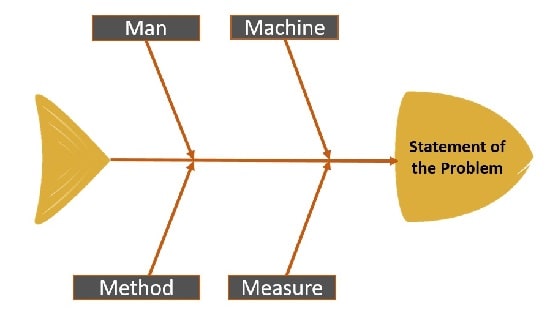

نمودار ایشیکاوا به عنوان نمودار استخوان ماهی نیز شناخته میشود؛ زیرا شبیه نقاشی کودکانه از اسکلت ماهی است.

همچنین به عنوان نمودار علت و معلول نیز شناخته میشود؛ زیرا اغلب برای نشان دادن علت برخی معلولها استفاده میشود.

از نمودارهای استخوان ماهی علاوه بر استفاده برای شناسایی علت یک رویداد، افراد از آنها برای یافتن علت یک مشکل یا دلایل دیگر نیز استفاده میکنند.

شما همیشه باید «اسکلت ماهی» نمودار ایشیکاوا را طوری رسم کنید که «سر» ماهی به سمت راست اشاره کند.

سر، مشکل یا علت را نشان میدهد.

«استخوانهای» ماهی از ستون فقرات افقی مرکزی منشعب میشوند و به سمت چپ زاویه میگیرند.

هر استخوان، یک علت اصلی احتمالی رویداد را نشان میدهد.

میتوانید استخوانهای کوچکتری را که از هر استخوان اصلی منشعب میشوند، اضافه کنید تا زیرعلل مربوط به آن علت اصلی را نشان دهند.

در تحلیل فرایندهای تولید، اغلب از طرح استخوان ماهی 6M استفاده میشود.

در 6M، علل اصلی بالقوه عبارتاند از:

- ماشین آلات

- نیروی انسانی (مردم)

- مواد

- اندازهگیریها

- روشها

- طبیعت مادر (محیط زیست)

شما نمیتوانید از نمودار علت و معلول M6 برای هر موقعیتی استفاده کنید؛ اما میتواند راهی مفید برای شروع سازماندهی افکار برای بسیاری از افراد باشد.

برای سایر مشکلات، ممکن است لازم باشد علل خودتان را مطرح کنید.

از آنجا که به نظر میرسد هیچ چیز هرگز ساده و آسان نیست، گاهی اوقات این مورد را به عنوان ۵ مورد مشاهده خواهید کرد و حتی گاهی اوقات آن را به ۸ مورد (شامل مأموریت، طبیعت، مدیریت و نگهداری) گسترش میدهید.

2-3# برگه بررسی

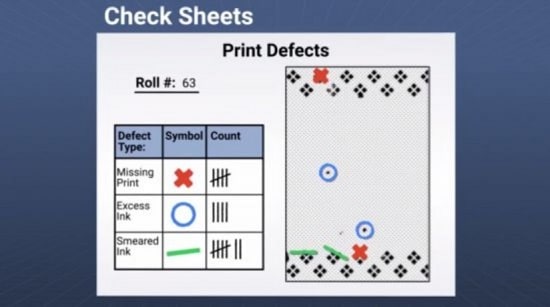

یک برگه بررسی، برگه یا فرمی است که میتوانید برای جمعآوری و سپس تجزیه و تحلیل دادهها از آن استفاده کنید.

این برگه معمولاً در محلی که دادهها ایجاد میشوند، مانند انتهای خط تولید، ایجاد میشود.

افراد اغلب از برگههای بررسی برای جمعآوری دادهها در مورد فراوانی، مکان یا حتی علت مشکلات یا نقصهایی که در طول تولید رخ میدهند، استفاده میکنند.

برگه بررسی به تعدادی ناحیه مختلف تقسیم میشود و سپس دادهها با استفاده از انواع مختلف علامتگذاری برای نشان دادن انواع مختلف مشکلات، در نواحی مختلف علامتگذاری میشوند.

تعداد کل هر نوع مشکل نیز ثبت میشود.

به طور کلی، یک برگه بررسی شامل سرفصلهایی است که اطلاعات زیر را ارائه میدهند:

- چه کسی دادهها را ثبت کرده است؟

- جایی که دادهها جمعآوری شدهاند، کجاست؟

- دادهها کجا جمعآوری شدند؟

- معنی هر علامت یا تیک روی برگه چک (مثلاً نوع نقص یا مشکل) چیست؟

- چرا دادهها جمعآوری شدند؟

1) استفاده از برگههای بررسی

همانطور که در بالا توضیح داده شد، میتوانید از برگههای بررسی برای توصیف و سپس تجزیه و تحلیل نتایج یک روش استفاده کنید؛ اما علاوه بر این، میتوانید از این ابزار بهبود مستمر، برای پیگیری تکمیل مراحل مختلف یک روش نیز استفاده کنید. در این حالت، برگه بررسی اغلب به عنوان چک لیست شناخته میشود.

مفهوم چک لیست در مورد ایجاد فهرستی از رویهها برای یک کارگر است تا از آنها پیروی کند تا اشتباه نکند.

این نوع برگه چک به ویژه در رویههای چند مرحلهای مفید است و از نظر کیفیت اغلب هنگام بررسی و تکمیل خروجیهای فرایند استفاده میشود.

3-3# نمودار کنترل

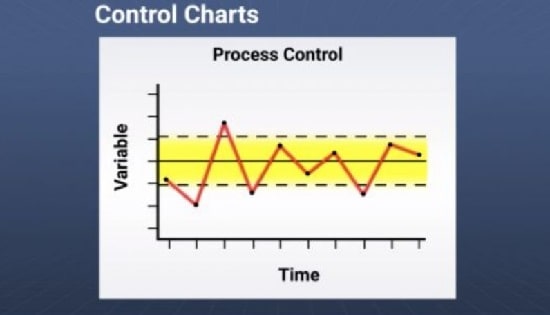

شما میتوانید از نمودار کنترل فرایند برای ردیابی مقادیر یک فرایند در طول زمان استفاده کنید.

این ابزار بهبود مستمر همچنین به عنوان نمودارهای شوارت (برگرفته از نام والتر ای. شوارت) یا نمودارهای رفتار فرایند شناخته میشوند.

بعد عمودی نمودار معمولاً نشاندهنده یک مقدار یا اندازهگیری فرایند است و بعد افقی معمولاً نشاندهنده زمان است.

این ابزار بهبود مستمر، برای تجزیه و تحلیل و کاهش تغییرات در یک فرایند عالی هستند و میتوانید از آنها برای تعیین اینکه آیا یک فرایند “تحت کنترل” است یا خیر، استفاده کنید.

اگرچه انواع مختلفی از نمودارهای کنترل برای انواع مختلف دادهها وجود دارد؛ اما همه نمودارهای کنترل دارای یک خط مرکزی هستند که نشان دهنده متوسط یا میانگین و دو خط موازی (بالا و پایین آن خط مرکزی) هستند که حدود کنترل بالا و پایین را نشان میدهند.

چندین شرط وجود دارد که نشان میدهد فرایند خارج از کنترل است، از جمله داشتن حداقل یک نقطه خارج از محدوده کنترل یا داشتن نه نقطه پشت سر هم در یک طرف خط مرکزی.

چند نمونه از نحوه استفاده از نمودارهای کنترل فرایند در تأسیسات تولیدی به صورت زیر است:

- یک تولیدکننده کاغذ ممکن است ضخامت کاغذ خود را پیگیری کند.

- یک شرکت پیتزا فروشی ممکن است تعداد پپرونیهای موجود در پیتزاهایش را پیگیری کند.

- یک شرکت برق ممکن است میزان انرژی تولید شده را پیگیری کند.

شما میتوانید از نمودار کنترل فرایند برای اندازهگیری طیف وسیعی از رفتارهای فرایند، مانند موارد زیر، استفاده کنید:

- مقادیر محصول: بهعنوانمثال، تعداد پپرونی روی هر برش پیتزا

- نرخ نقص: به عنوان مثال، تعداد نقص در ساعت یا تعداد نقص در هر 100 نمونه

- انحراف: به عنوان مثال، تفاوت بین مقدار اندازهگیری شده قبلی و مقدار اندازهگیری شده فعلی

- فرایندهای غیرفیزیکی: به عنوان مثال، مدت زمان لازم برای تولید یک محصول از ایده

4-3# هیستوگرام

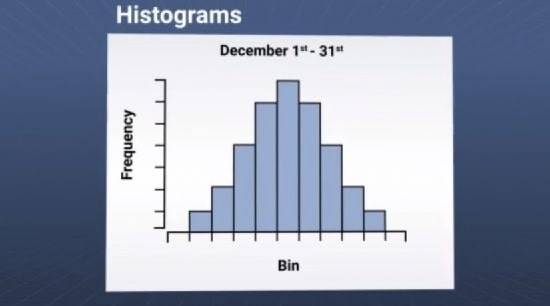

هیستوگرام نموداری است که نشان میدهد یک مقدار یا طیفی از مقادیر در یک بازه زمانی مشخص چند بار اتفاق میافتند.

هیستوگرامها خلاصهای بصری از مقادیر زیادی از دادههای متغیر ارائه میدهند.

این ابزار بهبود مستمر، اولین بار توسط کارل پیرسون معرفی شدند.

شکل توزیع در هیستوگرام میتواند اطلاعات زیادی در مورد مجموعه دادهها به شما بدهد.

با استفاده از هیستوگرام میتوانید موارد زیر را تشخیص دهید:

- نحوه توزیع دادهها، از جمله اینکه آیا به طور عادی توزیع شدهاند یا خیر.

- اگر فرایند، الزامات مشتری را برآورده کند.

- اگر تغییراتی در روند کار ایجاد شده باشد.

همچنین میتوانید از هیستوگرامها برای مقایسه دو فرایند مختلف استفاده کنید.

برای ایجاد یک هیستوگرام، با تعیین فواصل یا «ردهها» که نشاندهنده محدوده مقادیر هستند، شروع کنید، سپس تعیین کنید که چند مقدار در هر رده قرار میگیرند.

ردهها معمولاً متوالی، بدون همپوشانی و با اندازه یکسان هستند. (هرچند که آخرین مورد الزامی نیست.)

وقتی همه مقادیر در بازههای یک هیستوگرام قرار داده شدند، الگوهای هیستوگرام به صورت زیر توصیف میشوند:

- متقارن

- کج به چپ

- کج به راست

- تکوجهی

- دو وجهی

- چند وجهی

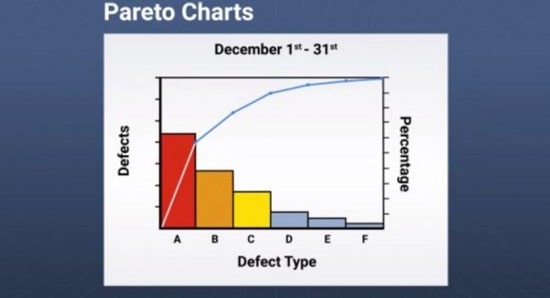

5-3# نمودار پارتو

نمودارهای پارتو بر اساس اصل پارتو یا قانون ۸۰/۲۰ هستند که بیان میکند تقریباً ۸۰٪ از اثرات توسط ۲۰٪ از مشکلات ایجاد میشوند.

نمودارهای پارتو به نام ویلفردو پارتو نامگذاری شدهاند، و بر همین اساس اصل پارتو نیز نامیده میشود.

در نمودار پارتو، محور عمودی سمت چپ اغلب نشاندهنده فراوانی وقوع است و محور عمودی سمت راست نشاندهنده درصد تجمعی از کل تعداد وقوع است.

خود نمودار شامل میلهها و یک نمودار خطی است.

هر میله در نمودار پارتو، فراوانی یا بزرگی نسبی یک مشکل یا علت را نشان میدهد.

میلهها به ترتیب نزولی مرتب شدهاند، بهطوریکه بلندترین میله در سمت چپ و کوتاهترین میله در سمت راست قرار دارد و نمودار خطی، درصد کل دادههای موجود تا آن دسته از مشکلات را نشان میدهد.

چیدمان میلهها به این شکل به شما امکان میدهد تا به صورت بصری مهمترین گروههای داده را شناسایی کنید که به شما کمک میکند تا مهمترین مشکلات را اولویتبندی و روی آنها تمرکز کنید.

این ابزار بهبود مستمر در کنترل کیفیت، اغلب برای نمایش منابع نقص، انواع شکایات مشتری و موارد مشابه استفاده میشود.

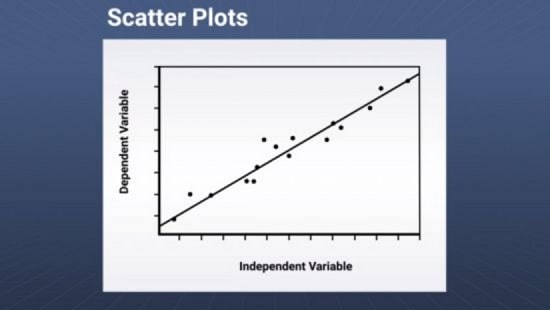

6-3# نمودار پراکندگی

نمودارهای پراکندگی اغلب برای کمک به درک چگونگی ارتباط متغیرها و همچنین شناسایی علت اصلی استفاده میشوند.

این ابزار بهبود مستمر، نموداری از نمونههای داده عددی جفت شده است.

شما متغیر مستقل را روی محور افقی x و متغیر وابسته را روی محور عمودی y رسم میکنید.

سپس میتوانید یک خط روند برای مطالعه رابطه بین متغیرها رسم کنید.

در این ابزار بهبود مستمر، هرچه نقاط داده به خط روند یا منحنی نزدیکتر باشند، رابطه قویتر است و احتمال اینکه تغییر در یک متغیر، مقدار متغیر دیگر را تغییر دهد، بیشتر است.

نمودارهای پراکندگی اغلب با تحلیل رگرسیون جفت میشوند که قدرت رابطه بین دو متغیر را رتبهبندی یا امتیازدهی میکند و میتواند به پیشبینی مقادیر آینده کمک کند.

نمودارهای پراکندگی را میتوان به صورت زیر ساخت:

- نمودارهای حبابی

- نمودارهای خطی

- نمودارهای نشانگر

7-3# طبقهبندی

طبقهبندی روشی برای سازماندهی دادهها و به ویژه جداسازی دادهها به گروههای معنادار است.

طبقهبندی همچنین به عنوان نمودار جریان یا نمودار اجرا شناخته میشود.

در طبقهبندی، شما باید هر داده را فقط در یک گروه قرار دهید و هیچ دادهای را از قلم نیندازید.

وقتی دادهها را به گروهها تقسیم کردید، میتوانید گروهها را با هم مقایسه کنید و اثرات متغیرهای گروهبندی را ببینید.

برای اهداف کنترل کیفیت، گروههای طبقهبندی معمول مورد استفاده عبارتاند از:

- چه کسی: افرادی که با مشکل درگیر بودند. بهعنوانمثال، کدام اپراتور یا خدمه در آن زمان مشغول به کار بودند؟

- چه چیزی: ماشین آلات، محصولات، مواد اولیه یا هر شیء دیگری که مربوط به مشکل است

- کجا: یک ناحیه فرایندی، مکان فیزیکی یا مکانی روی یک ماشین یا محصول کجاست؟

- چه زمانی: ساعت روز، روز هفته، شیفت یا مرحلهای از فرایند که مشکل در آن رخ میدهد

4# مزایای استفاده از ابزارهای بهبود مستمر

ابزارهای بهبود مستمر نقش حیاتی در توانمندسازی شرکتها در صنایع مختلف برای افزایش عملیات، کیفیت محصول و رضایت مشتری دارند.

از جمله مزایای انواع ابزار بهبود مستمر میتوان به موارد زیر اشاره کرد:

- افزایش کارایی و بهرهوری: انواع ابزار بهبود مستمر به شناسایی گلوگاهها و ناکارآمدیهای درون فرایندها کمک میکنند.

- کیفیت بهبود یافته: این ابزارها اغلب شامل روشهای سیستماتیک برای حل مسئله و کنترل کیفیت، مانند شش سیگما و مدیریت کیفیت جامع هستند.

با تمرکز بر کیفیت در هر مرحله از تولید یا ارائه خدمات، شرکتها میتوانند نقصها و خطاها را به حداقل برسانند.

- افزایش رضایت مشتری: بهبود مستمر، مشتریمحور است و با هدف ارتقای تجربه مشتری از طریق رسیدگی پیشگیرانه به مسائل و سازگاری با نیازهای متغیر، انجام میشود.

- پرورش نوآوری: ماهیت تکرارشونده بهبود مستمر، فرهنگ خلاقیت و نوآوری را تشویق میکند؛ زیرا مستلزم زیر سؤال بردن مداوم شیوههای فعلی و جستجوی راهحلهای بهتر است.

5# مثالی از نقش ابزار در بهبود مستمر

اپل در زمینه نوآوری یک نمونه برجسته است، اما فراموش نکنیم که موفقیت آن عمدتاً به دلیل نوآوریهای تدریجی است.

تلفن هوشمند از قبل وجود داشت، زمانی که آیفون وارد بازار شد، اپل آن را از طریق پیشرفتهای قابل توجه در اندازه صفحه لمسی، یک تجربه کلی بهبود یافته، فروشگاه اپلیکیشن و بعداً اکوسیستم خود که به مرکز زندگی روزمره ما تبدیل شد، به یک موفقیت جریان اصلی تبدیل کرد.

تا به امروز، اپل موقعیت خود را از طریق تغییرات و پیشرفتهای کوچک حفظ کرده است؛ اما این پیشرفتها از آن نوعی نیستند که تأثیر عمیقی بر زندگی ما داشته باشند.

از سوی دیگر، اینترنت و تجاریسازی آن نوآوریهایی بودند که به ظهور بسیاری از صنایع و مشاغل جدید اجازه دادند و جامعه ما را کاملاً تغییر دادند.

چنین نوآوریهایی بسیار کمتر از نوآوریهای تدریجی رایج هستند و دستیابی به آنها بسیار دشوارتر است.

این بدان معنا نیست که نوآوریهای تدریجی آسان هستند. اگر در حال توسعه محصولات و یا ارائه خدمات، باشید چیزهای زیادی برای بهبود وجود دارد.

چالش واقعی این است که چگونه به طور پایدار به بهبود مستمر نزدیک شوید.

چگونه پیشرفتها را به طور سیستماتیک مدیریت میکنید تا آنها را به یک عمل رایج تبدیل کنید؟

سه عنصر کلیدی وجود دارد که باید در نظر گرفته شوند:

- با هدفی شروع کنید که بیشترین اهمیت را برای استراتژی کسب و کار شما دارد.

- روشها و فرایندهایی را که میتوانند از آن هدف پشتیبانی کنند، انتخاب کنید.

- ابزارهایی را انتخاب کنید که روشها و فرایندها را زنده میکنند.

6# شیوه انتخاب هر ابزار

چارچوبها و روشهای زیادی وجود دارند که توسط طرفداران مربوطه به عنوان راهحل بینقص مورد حمایت قرار میگیرند؛ اما حقیقت این است که ابزاری که به بهترین شکل کار میکند، مدلی است که به بهترین وجه با نیازهای خاص و منحصر به فرد سازمان شما مطابقت دارد.

انتخاب ابزار بهبود مستمر مناسب نیازمند بررسی دقیق اهداف، وضعیت فعلی، فرهنگ و منابع موجود است.

گزینههای زیادی برای انتخاب وجود دارد که هر کدام نقاط قوت و ضعف خود را دارند.

انتخاب ابزارها و تکنیکهای مناسب بهبود مستمر برای رسیدگی مؤثر به مسائل خاص حیاتی است.

شیوه انتخاب ابزار مناسب به صورت زیر است:

- تطبیق ابزار: مشکلات شناساییشده را با ابزارهای بهبود مستمر مناسب مطابقت دهید.

- مشارکت کارکنان: کارمندان را در فرآیند انتخاب مشارکت دهید. بینش و تجربه آنها در خط مقدم میتواند در انتخاب مناسبترین ابزارها و تکنیکها کمک کند.

- استفاده آزمایشی: قبل از پیادهسازی در مقیاس کامل، اجرای یک استفاده آزمایشی از ابزارها و تکنیکهای انتخابشده را برای ارزیابی اثربخشی آنها و انجام تنظیمات لازم در نظر بگیرید.

نتیجهگیری

هفت ابزار بهبود مستمر در بهبود فرایند و مدیریت کیفیت ضروری هستند.

هر ابزار، دیدگاه و رویکرد تحلیلی منحصر به فردی ارائه میدهد که در صورت استفاده جمعی، میتواند درک جامعی از فرایندها ارائه دهد، ناکارآمدیها را شناسایی کند و حوزههای نیازمند بهبود را مشخص کند.

این رویکرد ساختاریافته، تصمیمگیری آگاهانه را تضمین میکند و بهبود مستمر در مدیریت کیفیت را ارتقا میدهد.

با بهکارگیری این ابزارها، کسبوکارها میتوانند خود را به سمت موفقیت پایدار سوق دهند و اطمینان حاصل کنند که نه تنها انتظارات مشتریان و ذینفعان خود را برآورده میکنند، بلکه از آنها فراتر نیز میروند.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.