کمپرسورهای پیستونی شناخته شدهترین و پرکاربردترین کمپرسورها در نوع کمپرسورهای جابهجایی هستند.

کمپرسورهای پیستونی، نقش عمدهای در کاربردهای شیمیایی، پتروشیمی، نفت و گاز و به صورت کلی کاربردهای صنعتی دارند.

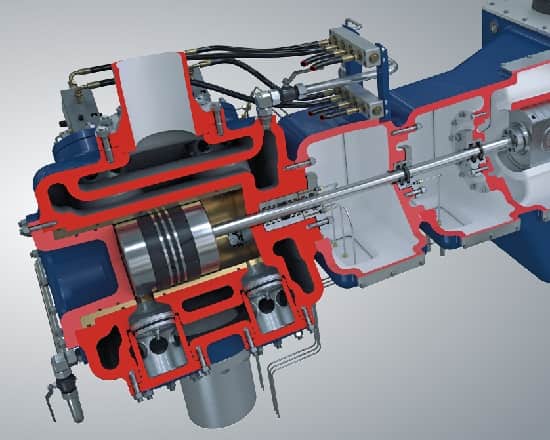

اجزای کمپرسور پیستونی نقش حیاتی در عملکرد آن ایفا میکنند و از سیلندری که در آن فرآیند فشرده سازی صورت میگیرد تا موتوری که کل فرآیند را هدایت میکند را دربرمیگیرد.

شناخت این اجزا و عملکرد آنها به نگهداری و عیب یابی کمپرسور کمک میکند و کارآمدی و قابل اعتماد بودن آنها را تضمین میکند.

در این مقاله به بررسی اجزای کمپرسور پیستونی خواهیم پرداخت.

1# اجزای کمپرسور پیستونی

کمپرسور پیستونی که به عنوان کمپرسور رفت و برگشتی نیز شناخته میشود، از چندین جزء کلیدی تشکیل شده است که با هم کار میکنند تا هوا یا گاز را فشرده کنند.

در این بخش به بررسی اصلیترین اجزای کمپرسور پیستونی خواهیم پرداخت.

1-1# سیلندر

سیلندر یک بخش نگهدارنده فشار از کمپرسور پیستونی است.

سیلندر هر دو سوپاپ مکش و تخلیه را در خود جای میدهد.

برای کمپرسور پیستونی با ظرفیت کمتر (تا 100 کیلو وات)، سیلندر مستقیماً به قاب کمپرسور متصل میشود.

برای کمپرسور پیستونی با ظرفیت بزرگتر (بالاتر از 100 کیلو وات)، سیلندر از طریق قطعه فاصله به قاب کمپرسور متصل میشود.

معمولاً اکثر سیلندرهای مورد استفاده در صنایع فرآیندی، مجهز به آسترهای قابل تعویض هستند.

هدف استفاده از آستر، ارائه یک سطح تجدیدپذیر برای بخش بیرونی سیلندر است.

این امر سبب صرفه جویی در هزینه جایگزینی یک سیلندر کامل پس از فرسوده شدن، سوراخ شدن یا سطح بندی فلزی میشود.

برای کمپرسورها با ظرفیت بیشتر، سیلندرها با خط قابل تعویض ارائه میشوند.

در کمپرسورهای با ظرفیت کمتر، به ویژه برای مدلهای تک مرحله ای، لاینر قابل تعویض مقرون به صرفه نیست و ممکن است، در دسترس نباشد.

سیلندرها به یک سیستم خنک کننده برای کاهش افزایش دما در طول چرخه تراکم مجهز شده اند.

این کار معمولاً با استفاده از یک جلیقه آبی صورت میگیرد و در صورتی که استفاده از آب در سیلندر امکان پذیر نباشد، پرههایی در سیلندر برای خنک کردن هوا به کار گرفته میشوند.

روش دوم محدود به ماشینهای کوچک یا خاص است.

متداولترین ماده مورد استفاده در ساخت سیلندر، در سیلندرهای بزرگتر و کم فشار، چدن و برای سیلندرهای کوچکتر و پرفشار، فولاد است.

در برخی موارد میتوان به جای چدن از آهن ندولار یا داکتیل نیز استفاده کرد.

برای خدمات هیدروکربنی، فولاد بسیار مطلوب است؛ اگرچه در دسترس عموم نیست.

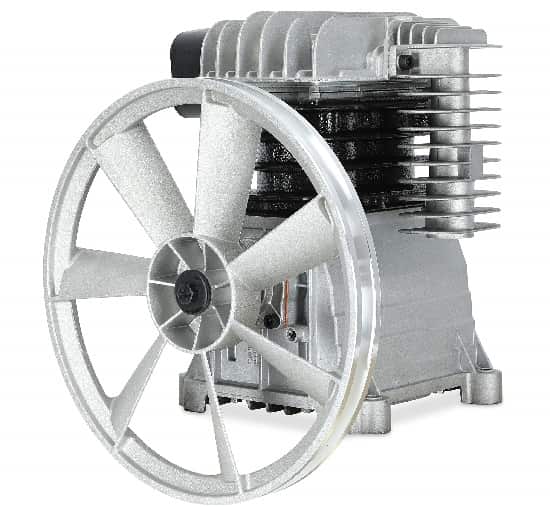

2-1# سر سیلندر

سر سیلندر از جمله اجزای کمپرسور پیستونی است که انتهای سیلندر را آب بندی میکند و حاوی سوپاپها و صفحه سوپاپ است.

جنس سر سیلندر معمولاً از چدن یا آلومینیوم است.

3-1# پیستون

پیستون، قلب کمپرسور پیستونی است.

پیستون انرژی را از میل لنگ به گاز موجود در سیلندر منتقل میکند.

به منظور جلوگیری از نشت گاز فشرده بین پیستون و سیلندر، پیستون مجهز به مجموعه ای از آب رینگهای آب بندی به نام رینگ پیستون است.

معمولاً رینگهای پیستون از ماده ای ساخته میشوند که دارای خاصیت خود روانکاری برای کاهش نیروی اصطکاک لغزشی بین سیلندر و پیستون هستند؛ به منظور جلوگیری از سایش در دیواره سیلندر و افزایش راندمان با کاهش نیروی اصطکاک.

انواع مختلفی از رینگها برای سرویس، روغن کاری شده یا بدون روغن استفاده میشوند.

برای سرویس بدون روغنکاری، رینگها باید دارای خواص خود روانکاری مناسب باشند.

رینگهای پیستون از PEEK و سایر ترکیبات فلوئوروکربن ساخته شدهاند.

برای سرویس روغن کاری از حلقههای فلزی مانند چدن یا برنز و همچنین مواد غیرفلزی مانند نایلون پر شده استفاده میشود.

امروزه سازندگان کمپرسور مواد غیرفلزی را به دلیل وزن کمتر و نیروی اصطکاک کمتری که در مقایسه با حلقههای فلزی دارند، ترجیح میدهند.

برای سیلندرهایی که به صورت افقی نصب شدهاند، همراه با رینگهای پیستون، از یک حلقه اضافی به نام نوار سایش یا حلقه سایش برای کاهش سایش بین سیلندر و پیستون استفاده میشود.

رینگ سایش یک قطعه طراحی شده است که به منظور تطبیق با رینگهای پیستون، در ساخت پیستون به کار میرود.

طبق API-618 حلقههای سایش یک تکه الزامی هستند.

عمر حلقه سایش را میتوان با چرخاندن پیستون 120 درجه تا 180 درجه در هر تعمیر اساسی افزایش داد.

به صورت معمول پیستون از مواد کم وزنی مانند آلومینیوم و آلیاژهای آلومینیوم ساخته میشود، این امر برای کاهش نیروهای تکان دهنده کمپرسور پیستونی و بار میله است.

برای پیستونهای با قطر بیشتر از پیستونهای توخالی برای کاهش وزن استفاده میشود.

4-1# سر پیستون

سر پیستون جزء مرکزی مجموعه است که وظیفه ایجاد مهر و موم درون سیلندر را بر عهده دارد و داخل سوراخ سیلندر به سمت بالا و پایین حرکت میکند و یک مهر و موم محکم در برابر دیوارههای سیلندر ایجاد میکند.

طراحی و جنس سر پیستون برای حفظ فشرده سازی مؤثر و جلوگیری از نشت گاز حائز اهمیت است.

5-1# رینگهای پیستون

رینگهای پیستون نوارهای دایره ای شکل هستند که سر پیستون را احاطه کرده اند. آنها دو عملکرد اساسی دارند که عبارت اند از:

- آب بندی شکاف بین سر پیستون و دیواره سیلندر

- جلوگیری از نشت گاز فشرده از محفظه احتراق

رینگهای پیستون در طرحها و مواد مختلف، متناسب با شرایط و الزامات عملیاتی خاص هستند.

6-1# ورست پین (Wrist Pin)

پین ورست که با نام پین گوج نیز شناخته میشود، سر پیستون را به انتهای کوچک شاتون متصل میکند و به پیستون اجازه میدهد تا آزادانه درون شاتون بچرخد، حرکت کند و حرکت صاف و دقیقی را تضمین کند.

ورست پینها، معمولاً از مواد بادوام برای مقاومت در برابر استرس مکانیکی ساخته میشوند.

7-1# اسکرت پیستون (Piston Skirt)

اسکرت پیستون قسمت پایینی پیستون است که تا زیر حلقههای پیستون امتداد دارد.

پایداری و هدایت پیستون را در طول حرکت رفت و برگشتی آن در داخل سوراخ سیلندر فراهم میکند.

طراحی اسکرت پیستون برای به حداقل رساندن اصطکاک و سایش روی دیواره سیلندر حیاتی است.

8-1# میله پیستون

میله پیستون به پیستون رزوه میشود و حرکت رفت و برگشتی را از Crosshead به پیستون منتقل میکند.

MOC میله پیستون از فولاد آلیاژی است و باید سطحی سخت و صیقلی داشته باشد به خصوص در جایی که از بسته بندی سیلندر (سیلندرهای دو اثره) عبور میکند.

بارگیری میله باید در محدوده تعیین شده توسط سازنده کمپرسور نگه داشته شود؛ زیرا بارگذاری بیش از حد میتواند باعث خروج بیش از حد میله شود که منجر به سایش زودرس بسته بندی خواهد شد.

این امر به نوبه خود منجر به نشت، کاهش راندمان و افزایش هزینه نگهداری میشود.

9-1# قطعه فاصله

قطعه فاصله یکی دیگر از اجزای کمپرسور پیستونی است که یک محفظه قابل جدا شدن است و سیلندر را به قاب متصل میکند.

این قطعه ممکن است از نوع باز یا بسته و دارای محفظههای متعدد باشد.

قطعه فاصله ممکن است به صورت تکی، دوتایی یا بسیار بلند مبله شود.

هدف استفاده از قطعه با فاصله بیشتر جلوگیری از ورود روانکار از میل لنگ به سیلندر است.

بدین ترتیب از آلودگی گاز ناشی از روانکاری وارد شده به سمت سیلندر جلوگیری میکند.

در مورد سیلندرهای روغن کاری شده، قطعه فاصله همچنین مانع از خراب شدن روانکار مصنوعی در سیلندر توسط روانکار میل لنگ میشود.

محفظههای موجود در قطعه فاصله زمانی که گاز سمی یا قابل اشتعال است، نشت بسته بندی را جمع آوری و کنترل میکند.

نشتی میتواند مستقیم به فلر باشد یا از گاز بی اثر بافر برای جلوگیری از نشت گاز سمی به جو استفاده شود.

طبق API-618، قطعات فاصله به چند نوع طبقه بندی میشوند که عبارت اند از نوع:

- A

- B

- C

- D

10-1# بسته بندی میله

بسته بندی میله برای جلوگیری از نشت گاز در امتداد میله پیستون جایی که از بسته شدن سیلندر انتهای میل لنگ عبور میکند، مورد نیاز است.

در صورت نیاز به خنک سازی بسته بندی میله ای، جعبه پرکننده برای خنک کردن مایع پوشانده میشود.

حلقههای بسته بندی عنصر مهم مونتاژ بسته بندی میله هستند.

رینگهای بسته بندی زیر به صورت گسترده در کمپرسورهای پیستونی استفاده میشود:

- حلقه مماس

- حلقه شعاعی یا حلقه فشار شکن

- حلقه پشتیبان

که در ادامه به بررسی هر یک از آنها خواهیم پرداخت.

1) حلقه مماس

حلقه مماس به سه قسمت تقسیم میشود به گونهای که هر برش در ضلع مثلث متساوی الاضلاع قرار میگیرد.

برشهای این حلقه بدون توجه به تغییرات قطر داخلی حلقه، تماس آب بندی را حفظ میکند.

اگر ساییدگی در حلقه مماس رخ دهد، فنر بندکشی بخشهای حلقه را سفت میکند تا سایش را جبران کند.

2) حلقه شعاعی یا حلقه فشارشکن

حلقه شعاعی یا حلقه فشارشکن به سه قسمت برش داده میشود؛ به گونهای که هر برش در کنار جهت شعاعی حلقه قرار میگیرد.

برشهای موجود در حلقه برای شکستن فشار روی حلقه استفاده میشود.

حلقه شعاعی اولین حلقه بسته بندی است که با فشار سیلندر رو به رو میشود.

3) حلقه پشتیبان

ساختار حلقه پشتیبان شبیه به حلقه شعاعی است.

همانگونه که از نام آن پیدا است، این نوع حلقه برای پشتیبانی از تمام حلقهها هنگام استفاده در برنامههای فشار بالا استفاده میشود.

11-1# میل لنگ

یکی دیگر از اجزای کمپرسور پیستونی میل لنگ است که بخشهای متحرک را در برمیگیرد و برای روغن روانکار پشتیبانی لازم را ارائه میدهد.

جنس میل لنگ ساخته شده از چدن، آلومینیوم یا فولاد است.

کمپرسورهای بزرگتر، معمولاً بالاتر از 150 کیلووات (200 اسب بخار)، با میل لنگی از جنس فولاد آهنگری به منظور ایجاد استحکام و دوام ساخته شده است.

کمپرسور کمتر یا مساوی 150 کیلو وات، میل لنگ از آهن شکل پذیر تشکیل شده است.

میل لنگ برای انتقال حرکت چرخشی به درایو متصل است و حرکت چرخشی موتور را به حرکت رفت و برگشتی پیستون تبدیل میکند.

هنگامی که از روانکار استفاده میشود، امکان عبور روغن حفاری شده در میل لنگ فراهم میشود.

12-1# بلبرینگ

بلبرینگها یا یاتاقانهای اصلی و شاتون باید از نوع درج آستین شکافی، پشتی فولادی و بابیتی باشند.

یاتاقان ضد اصطکاک باید برای توان کمپرسور کمتر از 150 کیلووات استفاده شود.

طبق API-618، رولربرینگ به عنوان یاتاقان اصلی برای کمپرسور کمتر از 150 کیلووات استفاده میشود.

پین متقاطع باید دارای یک بلبرینگ بوش قابل تعویض باشد.

13-1# شاتون

از دیگر اجزای کمپرسور پیستونی شاتون است که پیستون را به میل لنگ متصل میکند و حرکت را از میل لنگ به پیستون منتقل میکند.

شاتون حرکت دورانی را به حرکت رفت و برگشتی تبدیل میکند.

پیچها و مهرههای شاتون باید پس از مونتاژ با پین یا سیم محکم قفل شوند.

همانند میل لنگ، شاتون دارای سوراخ برای عبور روغن است.

شاتون از فولاد آهنگری برای کمپرسور رفت و برگشتی 150 کیلووات (200 اسب بخار) ساخته شده است.

14-1# کراس هد

تمامی کمپرسورهای صنعتی مجهز به کراس هد هستند.

کراس هد برای هدایت پیستون در سوراخ سیلندر استفاده میشود.

موارد زیر مزیتهای استفاده از کراس هد را بیان میکند که عبارت اند از:

- کمپرسور میتواند از پیستون باریک استفاده کند، به دلیل استفاده از پیستون باریک سطح شیر بزرگتر برای راندمان بیشتر استفاده خواهد شد.

- اجازه توقف طولانیتر و ظرفیت بیشتر را میدهد.

- میل لنگ را از سیلندر جدا میکند و امکان کنترل انتقال روغن به داخل سیلندر را فراهم میکند.

- پایداری بیشتری به پیستون میدهد و سبب از بین بردن برخورد پیستون و کاهش سایش رینگ میشود.

- اجازه طراحی قوی تر پیستون و فشارهای عملیاتی بالاتر را میدهد.

15-1# دریچه

کمپرسورهای پیستونی معمولاً دارای یکی از سه نوع پیکربندی شیر هستند که عبارت اند از:

- شیر Poppet

- شیر صفحه ای

- شیر حلقه ای

که در ادامه به بررسی هر یک از آنها خواهیم پرداخت.

1) شیر پاپت

شیر پاپت برای کمپرسورهای کم سرعت و گاز حاوی ذرات نفت استفاده میشود.

شیرهای پاپت، شیرهای بالابر هستند که به دلیل ویژگی بالابری زیادی که دارند، افت فشار در سراسر شیر کم است.

دریچههای پاپت در برابر توزیع ناهموار جریان، دارای مقاومت کمی هستند و آن را تحمل نمیکنند.

شیر پاپت در کمپرسورهای محدوده فشار متوسط استفاده میشود.

امروزه به دلیل نگهداری آسان از این نوع شیرها در سرویس هیدروکربنی نیز استفاده میشود.

شیرهای پاپت تا فشار دیفرانسیل 15 مگاپاسکال یا فشار تخلیه 30 مگاپاسکال و 600 دور در دقیقه توصیه میشوند.

2) شیر صفحه ای

شیر نوع صفحه ای، شامل حلقههای متحدالمرکز صفحات شیر هستند.

صفحات شیر حلقوی متحدالمرکز یک عنصر واحد هستند.

از آنجایی که صفحه شیر از یک عنصر ساخته شده، کنترل جریان در مقایسه با انواع دیگر از شیرها بسیار آسان تر است.

اعمال تنش روی صفحه شیر بسیار بیشتر از شیر Poppet است.

این نوع شیرها به گونهای گسترده برای جا به جایی کمپرسور گازهای بدون روغن استفاده میشوند.

شیرهای صفحه ای تا 20 مگاپاسکال دیفرانسیل یا فشار تخلیه 40 مگاپاسکال و 1800 دور در دقیقه توصیه میشوند.

3) شیر حلقه ای

همان گونه که از نام این نوع از اجزای کمپرسور پیستونی پیدا است، دریچه حلقهای، متشکل از شیر حلقوی متحدالمرکز از یک یا چند حلقه نسبتاً باریک استفاده میکند که به صورت متحدالمرکز در اطراف خط مرکزی شیر قرار گرفتهاند.

این شیرها به دلیل عدم وجود نقاط تمرکز تنش، دارای مزیت سطح کم تنش هستند.

حفظ کنترل جریان یکنواخت در سراسر شیر حلقه ای دشوار است.

شیرهای حلقهای تا 30 مگاپاسکال دیفرانسیل یا فشار تخلیه 60 مگاپاسکال و 600 دور در دقیقه توصیه میشوند.

16-1# سوپاپ

سوپاپ از دیگر اجزای کمپرسور پیستونی است که کاربرد آن، کنترل جریان گاز به داخل و خارج از سیلندر است و معمولاً از دو نوع شیر تشکیل شده است که عبارت اند از:

- سوپاپ ورودی (مکش) که اجازه میدهد تا گاز در حین کورس مکش، وارد سیلندر شود.

- سوپاپ تخلیه (اگزوز) که به گاز فشرده اجازه میدهد تا در طول ضربه فشرده سازی از سیلندر خارج شود.

سوپاپها، اغلب از فولاد با استحکام بالا یا فولاد ضد زنگ برای دوام و مقاومت در برابر سایش ساخته شده اند.

17-1# فلایویل

فلایویل از دیگر اجزای کمپرسور پیستونی است که به حفظ سرعت چرخشی ثابت میل لنگ کمک میکند و حرکتهایی را برای کمک به عملکرد هموار کمپرسور فراهم میکند.

فلایویل، معمولاً از چدن یا فولاد ساخته میشود.

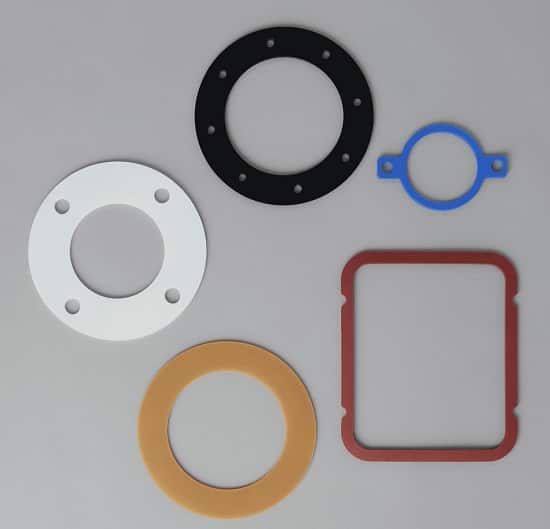

18-1# واشر و مهر و موم

واشر مهر و موم به منظور جلوگیری از نشت گاز یا روغن، بین اجزای مختلف و اطمینان از آب بندی مناسب است و بسته به کاربردی که دارد از مواد مختلفی مانند لاستیک، سیلیکون یا مواد کامپوزیت ساخته شده است.

19-1# موتور

موتور از جمله اجزای کمپرسور پیستونی است که نیروی مکانیکی مورد نیاز برای به حرکت درآوردن میل لنگ را فراهم میکند.

این نوع از موتور میتواند شامل یک موتور الکتریکی یا یک موتور احتراق داخلی باشد.

انواع موتور به صورت زیر هستند:

- موتور الکتریکی: در کمپرسورهای ثابت

- موتور احتراق داخلی: در کمپرسورهای قابل حمل یا از راه دور

20-1# سیستم روغن کاری

روغن کاری از نوع فورس برای کمپرسورهای متوسط و سنگین استفاده میشود.

موارد زیر بخشهای معمولی یک سیستم روغن کاری هستند:

- روان کننده: روان کننده کمپرسور، روغنی با فرمول خاص است که میتواند در برابر گرمای شدید و فشارهای موجود در کمپرسور مقاومت کند.

- نقاط روغن کاری: استفاده از روغن در نقاط خاصی از داخل کمپرسور که به عنوان نقاط روان کننده شناخته میشوند، مورد نیاز است.

بلبرینگهای میل لنگ، پینهای ورست، دیوارههای سیلندر و حلقههای پیستون همه نمونههایی از این نقاط روغن کاری هستند. - پمپ روغن کمپرسور: پمپ روغن کمپرسور روغن را از مخزن میکشد و با فشار مشخصی به نقاط روان کننده پمپ میفرستد.

این امر تضمین خواهد کرد که تمامی اجزای کمپرسور پیستونی که به روغن نیاز دارند به آن دسترسی دارند. - مخزن روغن: مخزن روغن، ظرفی است که به اندازه کافی برای ذخیره مقدار کافی روغن روان کننده بزرگ است.

ممکن است یک نشانگر سطح در مخزن نفت وجود داشته باشد.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.