انواع کمپرسور سانتریفیوژ از تجهیزات مهم محسوب میشوند که در تولید برق و سیستمهای تبرید استفاده میشوند.

در شرایطی که دستیابی به حداکثر راندمان به یک هدف بسیار مورد توجه تبدیل شده است، کمپرسور سانتریفیوژ به یک جزء کلیدی بسیاری از سیستمها تبدیل میشود.

این کمپرسورها ماشینهایی با کارایی بالا هستند که در بسیاری از صنایع مورد استفاده قرار میگیرند.

آنها برای فرایندهای فشردهسازی کارآمد گاز و هوا ضروری هستند و به اپراتورها اجازه میدهند گاز را در فواصل طولانی جابهجا کنند.

در این مقاله بیشتر به این کمپرسورها میپردازیم و اجزای سازنده و انواع کمپرسور سانتریفیوژ را مورد بحث قرار میدهیم.

1# کمپرسور سانتریفیوژ چیست؟

کمپرسور سانتریفیوژ یا همان گریز از مرکز نوعی کمپرسور دینامیکی است که برای افزایش فشار گاز از طریق تبدیل انرژی جنبشی آن به انرژی پتانسیل استفاده میشود.

این کمپرسور به طور گسترده در نیروگاههای توربین گازی، فرایندهای پتروشیمی، تهویه مطبوع، پردازش شیمیایی و چیلرهای گریز از مرکز توربین محور، برای افزایش فشار استفاده میشوند.

علاوه بر این، این ماشینها در بسیاری از کاربردهای صنعتی و تجاری مانند تهویه مطبوع بزرگ، سیستمهای تبرید و برجهای خنک کننده، برای فشردهسازی هوا یا گاز مورداستفاده قرار میگیرد.

انواع کمپرسور سانتریفیوژ برای پمپاژ گاز طبیعی، هیدروژن و نیتروژن محبوب هستند.

آنها به افزایش فشار گاز و انتقال آن در مسافتهای طولانی نیز کمک میکنند.

این کمپرسورها برای پردازش بهتر هوا و گاز ضروری هستند و آن را از طریق لولهها و سایر سیستمها رانده میکنند.

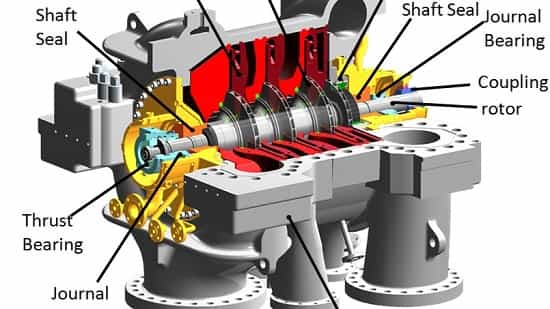

2# اجزای کمپرسور سانتریفیوژ

انواع کمپرسور سانتریفیوژ به طور کلی از اجزای زیر تشکیل شده اند:

1-2# پروانه

پروانه قلب کمپرسور گریز از مرکز است و وظیفه افزایش سرعت گاز را بر عهده دارد.

با سرعت زیاد میچرخد و نیروی گریز از مرکز ایجاد میکند که گاز را از مرکز به سمت لبه بیرونی به بیرون هل میدهد.

انواع پروانه عبارتاند از:

- پروانه بسته: محصور در دو طرف با روکشها، کاهش تلفات نشتی و افزایش راندمان را به دنبال دارد.

- پروانه نیمهباز: از یک طرف باز میشود که ساخت و تمیز کردن آسانتر را ارائه میدهد.

- پروانه باز: از هر دو طرف باز است، در کاربردهایی با فشار کم یا برای جابهجایی گازهای کثیف یا آلوده استفاده میشود.

پروانهها بسته به نوع کاربرد معمولاً از مواد محکم و مقاوم در برابر خوردگی مانند فولاد ضدزنگ، تیتانیوم یا آلیاژهای آلومینیوم ساخته میشوند.

2-2# دیفیوزر

دیفیوزر جزء ثابتی است که پروانه را احاطه کرده است و برای کاهش سرعت گاز با سرعت بالا که از پروانه میآید، طراحی شده است.

این کاهش سرعت، انرژی جنبشی گاز را به انرژی فشاری تبدیل میکند.

طرحهای مختلف دیفیوز بهصورت زیر هستند:

- پخشکنندههای پرهای: از پرههای منحنی تشکیل شده اند تا جریان گاز را به صورت روان و کارآمد هدایت کنند.

- پخشکنندههای کانال: از کانالهایی برای هدایت گاز استفاده میکنند و در کاربردهای فشار بالاتر رایج هستند.

دیفیوزر با اطمینان از تبدیل نرم انرژی جنبشی به فشار، نقش مهمی در تعیین بازده کمپرسور دارد.

3-2# پیچ

پیچ (یا اسکرول) یک محفظه مارپیچی شکل است که گاز فشرده شده را از دیفیوزر جمع آوری و به سمت خروجی هدایت میکند.

این به کاهش بیشتر گاز و حفظ فشار کمک میکند.

شکل حلزونی به تدریج گستردهتر میشود تا حجم فزاینده گاز را در حالی که فشرده میگردد و به سمت درگاه تخلیه حرکت میکند، در خود جای دهد.

در کمپرسورهای تک مرحلهای، اسکرول مستقیماً به پریز منتهی میشود.

در کمپرسورهای چند مرحلهای، ممکن است گاز را برای فشرده سازی بیشتر به مرحله بعدی هدایت کند.

4-2# پرههای راهنمای ورودی

اینها پرههایی قابل تنظیم هستند که در ورودی کمپرسور قرار دارند.

آنها زاویه ورود گاز به پروانه را کنترل میکنند و در نتیجه بر سرعت جریان و راندمان کمپرسور تأثیر میگذارند.

عملکرد مناسب IGV میتواند راندمان کمپرسور را بهبود بخشد، مصرف برق را کاهش و محدوده عملیاتی را افزایش دهد.

5-2# شفت و بلبرینگ

- شفت: پروانه روی شفتی نصب میشود که نیروی مکانیکی را از یک درایو به پروانه منتقل میکند و باعث میشود که با سرعت بالا بچرخد.

شفت باید دقیقاً متعادل باشد تا از لرزش جلوگیری شود؛ زیرا کمپرسورهای گریز از مرکز معمولاً با سرعتهای بسیار بالا کار میکنند. - بلبرینگ: یاتاقانها از محور چرخان پشتیبانی میکنند و عملکرد صاف را تضمین مینمایند.

آنها برای مقاومت در برابر نیروهای شعاعی و محوری تولیدشده در طول عملیات طراحی شدهاند.

6-2# مهروموم

مهروموم برای جلوگیری از نشت گاز فشرده از سمت فشار بالا به سمت کم فشار یا جو استفاده میشود.

آب بندی موثر برای حفظ راندمان کمپرسور و جلوگیری از آلودگی گاز بسیار مهم است.

انواع مهروموم عبارت اند از:

- مهرومومهای هزارتویی: رایجترین نوع، متشکل از مجموعهای از معابر باریک است که جریان گاز را محدود میکند و نشتی را به حداقل میرساند.

- مهروموم حلقهکربنی: برای کاربردهای با فشار بالاتر استفاده میشود و عملکرد آببندی بهتری را ارائه میدهد.

- مهروموم گاز خشک: در کاربردهای پرسرعت یا با راندمان بالا مورد استفاده قرار میگیرد که کمترین نشتی را ایجاد میکند و در مقایسه با آببندیهای سنتی نیاز به نگهداری کمتری دارد.

7-2# اینترکولرها

در کمپرسورهای چند مرحلهای، اینترکولرها بین مراحل قرار میگیرند تا گاز پس از فشرده شدن در یک مرحله و قبل از ورود به مرحله بعد خنک شود که این کار بازده کلی کمپرسور را بهبود میبخشد.

با فشرده شدن گاز، دمای آن افزایش مییابد.

اینترکولر این دما را کاهش میدهد و گاز را قبل از مرحله بعدی فشرده سازی به دمای محیط نزدیک میکند.

8-2# نازل تخلیه

نازل تخلیه خروجی است که گاز فشرده از طریق آن از کمپرسور خارج میشود.

این طراحی جریان صاف را از لوله کشی به لوله یا تجهیزات پایین دست تضمین میکند.

نازل تخلیه باید گاز پرفشار را تحمل کند و به طور معمول دارای ویژگیهایی برای کاهش آشفتگی و کاهش فشار هنگام خروج گاز از کمپرسور است.

9-2# پوشش کمپرسور

پوشش تمام اجزای داخلی را در بر میگیرد و بهعنوان یک مخزن تحت فشار برای نگه داشتن گاز تحت فشار عمل میکند.

این پوشش از مواد مقاوم مانند چدن، فولاد ضد زنگ یا سایر آلیاژهای مقاوم در برابر خوردگی، بسته به کاربرد و شرایط عملیاتی ساخته شده است.

طراحی پوشش برای ایمنی و کارایی بسیار مهم است؛ زیرا باید در برابر فشارها و دماهای بالای تولیدشده در طول فرآیند فشرده سازی مقاومت کند.

10-2# کوپلینگ

کوپلینگ شفت کمپرسور را به درایور متصل میکند.

قدرت مکانیکی لازم برای چرخش پروانه را منتقل میکند.

کوپلینگها به گونهای طراحی شدهاند که امکان ایجاد ناهماهنگی بین کمپرسور و درایور را فراهم میکنند، ارتعاشات را جذب میکنند و سایش هر دو دستگاه را کاهش میدهند.

11-2# سیستمهای خنککننده

خنک سازی اغلب برای مدیریت گرمای تولیدشده توسط اصطکاک و فرآیند فشرده سازی مورد نیاز است.

روش کار این سیستمها به یکی از دو حالت زیر است:

- جلیقههای آب: اطراف محفظه برای خنککردن گاز به طور غیرمستقیم استفاده میشوند.

- کولرهای هوا: گاهی اوقات در کمپرسورهای کوچکتر یا کاربردهای کمکار استفاده میشود.

12-2# سیستمهای کنترل

انواع کمپرسور سانتریفیوژ مدرن مجهز به سیستمهای کنترل پیشرفته هستند که پارامترهای عملکردی مانند فشار، سرعت جریان، دما و سرعت شفت را کنترل و تنظیم میکنند.

این سیستمها شامل سنسورهای دما، فشار و لرزش برای ارائه دادههای بلادرنگ برای بهینهسازی عملکرد و جلوگیری از خرابیها میباشند.

سیستمهای کنترل میتوانند بسیاری از عملکردهای کمپرسور از جمله راهاندازی، توقف و تنظیم عملکرد بر اساس نیازهای سیستم را خودکار کنند.

3# انواع کمپرسور سانتریفیوژ

کمپرسور گریزازمرکز را میتوان با پیکربندیهای مختلف متناسب با خدمات خاص ساخت.

مهمترین انواع، کمپرسور سانتریفیوژ تکمرحلهای یا یک کمپرسور چندمرحلهای است.

بقیه انواع در زیربخش این دستهبندیها قرار میگیرند.

1-3# کمپرسور تکمرحلهای

انواع کمپرسور سانتریفیوژ تکمرحلهای از یک پروانه با پرههای راهنمای مرتبط و دیفیوزر تشکیل شده است.

قابلیت نسبت تراکم کمپرسور در درجه اول تابعی از سرعت محیطی پروانه و هندسه تیغه است.

بهطورکلی یک کمپرسور تکمرحلهای میتواند به نسبت تراکم 3 به 1 برسد.

تعداد پروانههای گنجانده شده در این طرح معمولاً به یک پروانه منفرد محدود میشود؛ زیرا بر رفتار روتور دینامیکی جانبی تأثیر میگذارد.

هزینه اولیه برای محدوده ظرفیت متوسط تا بالای کمپرسورهای تکمرحلهای نسبت به انواع دیگر جذاب است.

انواع مختلف کمپرسورهای گریز از مرکز تکمرحلهای به شرح زیر هستند:

1) کمپرسورهای تکمرحلهای Overhang

در پیکربندی Overhang، پروانه در انتهای غیرمحرک شفت قرار دارد.

این نوع کمپرسورها دارای نازل مکش جریان محوری هستند که راندمان بالاتر و محدوده عملیاتی وسیعی را ارائه میدهند.

اینها عمدتاً برای اعمال فشار کم و حجم بالا طراحی شدهاند.

جریان کمپرسور توسط پره راهنمای ورودی، دریچه گاز مکش یا تخلیه یا با عبور کنترل میشود.

این نوع از انواع کمپرسور سانتریفیوژ، میتواند جریان گاز تا 60000 مترمکعب در ساعت را تحمل کند و نسبت فشار تا 3.5 را میتوان به دست آورد.

کمپرسورهای تکمرحلهای overhang عمدتاً در سرویس گاز کک استفاده میشوند.

2) کمپرسورهای تکمرحلهای طراحی بلبرینگ

در پیکربندی بلبرینگ کمپرسور سانتریفیوژ، پروانه بین یاتاقانها نصب میشود.

این پروانهها از نوع نیمهباز هستند.

این نوع از کمپرسور، میتواند جریان گاز تا 40000 مترمکعب در ساعت، نسبت فشار تا 1.45 و فشار تخلیه تا 2 بار را تحمل کند.

کمپرسورهای تکمرحلهای با پیکربندی بلبرینگ، عمدتاً بهعنوان تقویت کننده یا کمپرسور بازیافت در صنایع پتروشیمی مانند کارخانه اتیلن اکسید یا اتیلن گلیکول و کارخانه پروپیلن استفاده میشوند.

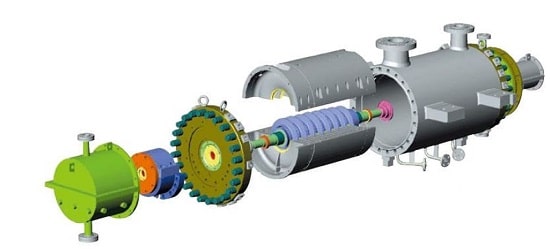

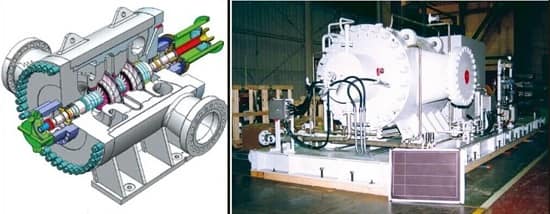

3) کمپرسورهای تکمرحلهای گیربکس یکپارچه

در سادهترین شکل انواع کمپرسور سانتریفیوژ توربو، یک پروانه تکی مستقیماً به انتهای پینیون متصل میشود که توسط یک چرخدنده گاو نر با سرعت مشخصی رانده میشود.

این پروانهها اغلب دارای طراحی باز هستند، به این معنی که پرهها به دیسک پشتی متصل هستند؛ اما پوششی وجود ندارد که مسیر جریان را در بالای پرهها محصور کند.

این نوع از کمپرسور، میتواند جریان گاز تا 300000 مترمکعب در ساعت را تحمل کند و نسبت فشار تا 3.5 و فشار تخلیه تا 50 بار را میتوان با استفاده از این نوع، به دست آورد.

کمپرسورهای تکمرحلهای گیربکس یکپارچه برای انجام وظایف سخت در سرویس گاز فرایند تمیز یا هوا استفاده میشود.

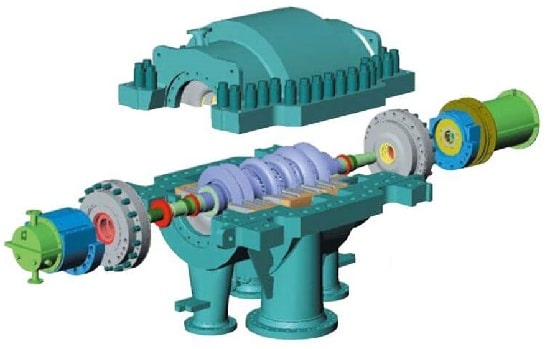

2-3# کمپرسور چندمرحلهای

هنگامی که یک کمپرسور تکمرحلهای با یک پروانه نتواند فشار مورد نیاز را برآورده کند، از انواع کمپرسور سانتریفیوژ چندمرحلهای استفاده میشود.

کمپرسورهای چندمرحلهای شامل چندین پروانه هستند که یکی پس از دیگری روی روتور قرار گرفتهاند، به طوری که تخلیه از دیفیوزر پروانه 1 ام یک مسیر برگشت میشود که آن را به چشم پروانه بعدی هدایت میکند.

کمپرسورهای چندمرحلهای را میتوان باتوجهبه پیکربندیهای مورد نیاز برای مطابقت با خدمات خاص و درجه فشار به دستههای زیر تقسیم کرد.

- کمپرسورهای پوششی با شکاف افقی

- کمپرسورهای پوشش عمودی تقسیم شده

- کمپرسور با پوشش زنگ

- کمپرسور خط لوله

- کمپرسورهای یکپارچه دنده

1) کمپرسور بدنه تقسیم افقی

در یک کمپرسور از نوع پوشش افقی، پوشش استوانهای به دونیمه یعنی نیمه بالایی و نیمه پایینی تقسیم میشود.

این دو قسمت، در امتداد خط مرکزی با پیچومهره به هم متصل میشوند.

این نوع از انواع کمپرسور سانتریفیوژ، به دلیل محدودیت پیچومهره در اسپلیت، نمیتواند فشار بالا را حفظ کند، بنابراین در جایی استفاده میشود که فشار کاری گاز کمتر از 60 بار (870 psi) باشد.

مزیت این نوع این است که نگهداری اقلام داخلی تنها با حذف نیمه بالایی قابل انجام است.

برای این کار بیشتر اتصالات لولهکشی به جز اتصال ورودی یا خروجی فرایند اصلی در نیمه پایینی آورده شده است.

فرایند اصلی اتصال ورودی یا خروجی در نیمه پایینی ترجیح داده میشود؛ اما ممکن است در نیمه بالایی نیز وجود داشته باشد.

2) کمپرسورهای پوشش عمودی

روکشهای عمودی تقسیم شده در این نوع از انواع کمپرسور سانتریفیوژ، توسط یک استوانه بسته شده توسط دو پوشش انتهایی تشکیل میشوند که به آن بشکه نیز گفته میشود.

مزیت این نوع، اتصال عمودی شکافته، قابلیت فشار بالای آن به دلیل ساختار یکتکه و مهرومومهای معمولی و ثابت شده از نوع فلنج در هر انتها است.

این ماشینها که عموماً چندمرحلهای هستند و برای خدمات فشارقوی تا فشار 680 بار (9900 psi) استفاده میشوند.

3) کمپرسور با پوشش زنگ

این یک نوع کمپرسور عمودی اسپلیت یا بشکهای است که دارای پوشش زنگی است و به جای پیچومهره با حلقههای برشی بسته میشود.

انواع کمپرسور سانتریفیوژ با پوشش زنگ برای فشارهای بالا استفاده میشوند.

4) کمپرسور خط لوله

این کمپرسورها دارای روکشهای زنگی شکل با یک پوشش انتهایی عمودی هستند.

آنها معمولاً برای حملونقل گاز طبیعی استفاده میشوند.

انواع کمپرسور سانتریفیوژ خط لوله معمولاً دارای نازلهای مکش و تحویل جانبی هستند که در مقابل یکدیگر قرار گرفتهاند تا نصب بر روی خطوط لوله گاز را تسهیل کنند.

ورودی محوری نیز زمانی در دسترس است که نسبت فشار اجازه یک پروانه را بدهد.

اینها معمولاً برای فشار تا 100 بار (1400psi) طراحی شدهاند.

5) کمپرسورهای چندمرحلهای یکپارچه

این نوع از کمپرسور یا برای شرایط جریان کم با فشار زیاد یا جریان بالا با فشار کم استفاده میشوند.

کمپرسور چندمرحلهای یکپارچه، دارای چرخدنده و از یک تا چهار پینیون با سرعت بالا است که یک یا دو پروانه را میتوان روی هر شفت پینیون نصب کرد.

سرعت پروانه بهینه و توانایی خنکسازی مراحل فشردهسازی بازده بسیار بالا را تضمین میکند.

باتوجهبه طراحی مکانیکی ناهموار، این نوع ماشین از قابلیت اطمینان بسیار بالایی برخوردار است و نگهداری آن آسان است.

طیف وسیعی از گازها را میتوان توسط این خط کمپرسور با مصالح ساختمانی و سیستمهای آببندی مناسب اداره کرد.

اینها برای خدمات هوا و گاز فرایند طراحی شدهاند.

4# انواع کمپرسور سانتریفیوژ براساس فشردهسازی

در مرحله تقسیمبندی انواع کمپرسور سانتریفیوژ باید دانست که کمپرسورهای اسپلیت افقی و عمودی را نیز میتوان بر اساس مراحل تراکم که استفاده میکنند، طبقهبندی کرد.

با توجه به مراحل فشردهسازی استفاده شده، کمپرسور سانتریفیوژ تقسیم افقی و عمودی را میتوان بهصورت زیر تقسیم کرد.

1-4# کمپرسور چندمرحلهای با یک مرحله فشردهسازی

در این نوع کمپرسور همانند آنچه که در قسمت (A) شکل میبینید فقط از یک مرحله فشردهسازی استفاده میگردد.

2-4# کمپرسور چندمرحلهای با دو مرحله فشردهسازی

در این ساختار، دو مرحله فشردهسازی بهصورت سری در داخل کمپرسور مرتب شدهاند.

در بین دو مرحله جریان از داخل خنککننده عبور میکند تا خنک شود و راندمان فشردهسازی افزایش یابد یا از کارخانه به گردش در آید.

همانطور که گفته شد اینها زمانی استفاده میشوند که خنکسازی متوسط مورد نیاز باشد یا زمانی که یک فرایند نیاز به دو مرحله فشردهسازی جداگانه دارد. (شکل قسمت B و C)

3-4# کمپرسور چندمرحلهای با بیش از دو مرحله فشردهسازی در یک پوشش

اینها زمانی استفاده میشوند که گازهای مختلف باید با تزریق یا استخراج گازها در حین فشردهسازی به سطوح مختلف فشار فشرده شوند. (شکل قسمت D و E)

نازلهای جریان جانبی اضافی را میتوان برای نیازهای خاص مانند کاربردهای تبرید، بهویژه برای پروپان در کارخانههای LNG، همراه با آنها ارائه کرد.

4-4# کمپرسور چندمرحلهای با دو مرحله فشردهسازی موازی

در این ساختار هر دو مرحله فشردهسازی یکسان هستند و جریان ورودی از هر دو طرف فشرده شده و از طریق یک نازل تخلیه مشترک که در وسط بدنه قرار دارد، تخلیه میشود.

این نوع، همچنین بهعنوان مدلهای دو جریان شناخته میشوند و برای فشردهسازی جریانهای بسیار بالا مورداستفاده قرار میگیرند.

این راهحل بهاندازه بدنه و سرعت اجازه میدهد تا در محدوده قابلقبولی باقی بماند تا کمپرسور به درایورها یا سایر محفظههای کمپرسور متصل شود. (شکل قسمت F)

نتیجهگیری

انواع کمپرسور سانتریفیوژ، ماشینهای روتودینامیکی هستند که برای افزایش فشار گاز استفاده میشوند.

با توجه به ساختار و اولویت اجزای سازنده این دستگاه میتواند انواع مختلفی داشته باشد.

آنها به طور گسترده برای فشردهسازی گاز یا هوا در بسیاری از صنایع، از جمله نیروگاههای توربین گاز، فرایندهای پتروشیمی، تهویهمطبوع و سیستمهای تبرید استفاده میشوند.

آنها ماشینهای بسیار کارآمد، قابل اعتماد و اقتصادی هستند که برای بسیاری از کاربردها مناسب هستند.

در نظر گرفتن انواع و مقادیر گازهای فشرده، فشار و جریان مورد نیاز، محل و نیازهای نویز و اندازه و هزینه کمپرسور مهم است.

علاوه بر این، اقدامات احتیاطی مختلفی وجود دارد که باید هنگام کار با کمپرسورهای گریزازمرکز انجام شود.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.