یکی از تجهیزات پراستفاده در صنایع پالایشگاهی و پتروشیمی انواع کوره های پالایشگاهی و پتروشیمی هستند.

این تجهیزات با توجه به عملکردی که از آن انتظار می رود در مدل های بسیار متنوعی ساخته و استفاده می شوند که برای به حداکثر رساندن راندمان یک فرآیند باید انتخاب نوع مناسبی داشته باشیم.

در این مقاله قصد داریم به بررسی انواع مهم و پرکاربرد این کوره ها بپردازیم، همراه ما باشید.

1# نقش کوره در پالایشگاه چیست؟

کوره های پالایشگاهی، مانند موتورهای پالایشگاه هستند که انرژی لازم برای تولید انرژی را فراهم می کنند.

این کوره ها مسئول گرم کردن اشیا در فرآیندهای پالایشگاهی و تبدیل مواد خام به محصولات با ارزش هستند.

این کوره ها، تجهیزاتی هستند که در صنایع فرآیندی استفاده می شوند و کاربردهای مختلفی دارند.

انواع کوره های پالایشگاهی وجود دارند که به عملکرد فرآیندهای صنعتی که به دماهای بالایی نیاز دارند، همراه با راندمان بالایی کمک می کنند.

این فرآیندها شامل یک واکنش احتراق کنترل شده در کوره است که سبب ایجاد گازهایی با دمای بالا می شود.

سپس این گازها، گرمای خود را به کویل ها (Coils) منتقل می کنند و مایعات در حال گردش در داخل را گرم می کنند.

2# انواع کوره های پالایشگاهی

از انواع کوره های پالایشگاهی به منظور تأمین انرژی مورد نیاز استفاده می شود.

کوره ها اهداف دوگانه تأمین گرما و کمک به فرآیندهای تولیدی را انجام می دهند.

کوره های صنعتی دارای عملکردهای حیاتی زیر هستند:

- ذوب

- تلطیف

- بازپخت

- کربور کردن فلزات

اگرچه این ها عملکردهای حیاتی هستند؛ اما ما با انواع کوره های پالایشگاهی رو به رو هستیم که اهداف بیشتری را دنبال می کنند و به گونه ای طراحی شده اند که متناسب با عملکردهای مورد انتظار کار کنند.

کوره هایی که به منظور مصارف صنعتی طراحی شده اند، پیچیده تر از کوره های مسکونی هستند و مقادیر بسیار زیادی گرما را تولید می کنند.

در ادامه به بررسی انواع کوره های پالایشگاهی خواهیم پرداخت.

1-2# کوره های خاکستر

خاکستر کردن فرآیندی است به منظور تعیین میزان تغییر در وزن یک نمونه، زمانی که اجزای مختلف نمونه سوزانده می شود.

این فرآیند، شامل دفع مواد آلی قبل از تجزیه و تحلیل است.

روش خاکستر شامل احتراق کامل مواد مورد آزمایش است.

با توجه به پیچیدگی این فرآیند، این نوع کوره ها به شکلی ویژه برای محصولات مورد آزمایش طراحی می شوند.

کوره های خاکستر نسبتاً کوچک هستند و دارای موارد زیر هستند که تمامی این اجزا به راحتی قابل تعویض اند:

- محفظه

- المنت حرارتی

- صفحه حرارتی

- آستانه محفظه

در صنعت نفت از کوره های خاکستر به منظور آزمایش قابلیت احتراق محصولات و نفت خام استفاده می شود.

از این کوره ها در صنایع غذایی نیز برای تخمین میزان مواد معدنی موجود در مواد غذایی استفاده می شود.

نمونه ها در این کوره ها تا حدود 1112 درجه سانتیگراد گرم می شوند.

2-2# کوره لوله دوار

کوره لوله دوار، یک کوره مدور برای انجام عملیات حرارتی است.

این نوع کوره ها در طول فرآیند می چرخند و مواد در حین پردازش، یک مسیر دایره ای شکل را در کوره طی می کنند.

کوره های لوله دوار از یک روش پردازش پیوسته برای اعمال گرما در مناطق حرارتی استفاده می کنند که در آن منبع گرما، حرارت را برای یک لوله دوار تأمین می کند.

3-2# کوره های زنگ

کوره های زنگ یا بل (Bell) از جمله انواع کوره های عملیات حرارتی دسته ای هستند که قابلیت تف جوشی یا خشک کردن را دارند.

بار در داخل یک گنبد محصور، گرم می شود. وجود این نوع کوره ها زمانی که حجم کار بالا باشد، بسیار ضروری است.

از این نوع کوره ها برای دسته های کوچک استفاده نمی شود و با برق، گاز یا سیستم های گردش حرارتی تغذیه می شوند.

4-2# کوره های جعبه ای

کوره های جعبه ای در موارد زیر استفاده می شوند:

- عملیات حرارتی

- کلسینه کردن

- پخت

- بازپخت

- تنش زدایی

- پیش گرم کردن

- تلطیف

این نوع کوره ها، طراحی بسیار ساده ای دارند و بسیار متنوع هستند.

کوره های جعبه ای را می توان با گرمایش تک ناحیه ای یا چند ناحیه ای و با دمایی در حدود 1000 و 1700 درجه سانتیگراد طراحی کرد.

این نوع کوره ها در پیکربندی و اندازه های مختلف، از مدل رومیزی گرفته تا مدل های چند سطحی بزرگ و سنگین در بازار عرضه می شوند.

5-2# کوره های خاموش کننده

کوئنچ (Quenching) یا خاموش کردن، فرآیند خنک کردن سریع قطعه کار از دمای بالا است و به منظور تشکیل مارتنزیت (Martensite) در فولاد استفاده می شود.

ماده خنک کننده این نوع کوره می تواند آب یا روغن باشد.

این نوع کوره ها معمولاً با کوره های دسته ای، غلتکی یا فشاری همراه می شوند.

کوره های خاموش کننده مختلف به منظور رفع نیازهای خاص یک کاربرد معین طراحی می شوند.

وجود این نوع کوره ها، یک ضرورت در موارد زیر است:

- خاموش کردن کوره ها

- کنترل دقیق دما به منظور جلوگیری از گرمای نامناسب و ناهموار

- گرمای بیش از حد

6-2# کوره های خلأ

هنگامی که یک محصول در کوره خلأ پردازش می شود، توسط یک محیط خلأ احاطه می شود که از انتقال حرارت از طریق همرفت جلوگیری می کند و آلاینده های موجود را حذف می کند.

به صورت معمول، حرارت دادن محصولات در دمای بالا باعث اکسیداسیون می شود؛ اما این شرایط در کوره های خلأ وجود ندارد؛ زیرا اکسیژن به صورت کامل از آن حذف می شود.

کوره های خلأ، روشی ایده آل به منظور خاموش کردن مواد است که از یک گاز بی اثر برای خنک کردن سریع یک قطعه پردازش شده استفاده می کنند.

این کوره ها شامل واحد خلأ، سیستم هیدرولیک و سیستم خنک کننده هستند.

7-2# انواع کوره های پالایشگاهی فرآیندی

کوره های فرآیندی به عنوان روشی برای تهیه سیالات و بخش ضروری از چندین عملیات صنعتی هستند.

دو نوع کوره فرآیندی وجود دارد که عبارت اند از:

- کوره های الکتریکی فرآیندی

- کوره های آتش سوزی فرآیندی

از بین این دو، کوره های الکتریکی گران تر هستند و مزیت آن ها نسبت به همتای خود، عدم تولید آلاینده ها است.

در ادامه با هر یک از این دو نوع کوره فرآیندی آشنا خواهیم شد.

1) کوره های الکتریکی فرآیندی

کوره های فرآیند الکتریکی، به منظور گرم کردن جریان گاز استفاده می شوند.

به دیواره های داخلی عایق کوره، عناصر الکتریکی متصل شده اند که یک سیم پیچ فرآیندی را احاطه کرده اند و گرما را به صورت تابشی از سیم پیچ به سیال منتقل می کنند.

تمامی بخش های سطح کوره به صورت یکنواخت گرم می شوند؛ اما می توان بخش هایی را برای زمان گرمایش در مواقعی که دمای خاصی لازم است، در نظر گرفت.

کوره های الکتریکی فرآیندی در صنایع پالایشگاهی، پتروشیمی و شیمیایی استفاده می شوند.

2) کوره های آتش سوزی فرآیندی

کوره های آتش سوزی فرآیندی، عملکردی شبیه به کوره های فرآیند الکتریکی دارند، یعنی سیال را تا دمای مطلوب حرارت می دهند.

سیال از طریق لوله هایی که توسط سوخت در حال احتراقی گرم می شود، جریان پیدا می کند.

این کوره در موارد زیر استفاده می شوند:

- پالایشگاه ها

- کارخانه های پتروشیمی

- صنایع شیمیایی

- فرآوری گاز

- کارخانه های آمونیاک

- صنعت تولید کود

- کارخانه های الفین (Olefin)

کوره های آتش سوزی فرآیندی دارای نام های متعددی هستند که از جمله آن ها می توان به موارد زیر اشاره کرد:

- پیش کوره های خوراک

- کوره های کراکینگ (Cracking)

- بخاری های شکنش (Fractionator)

- کوره های اصلاح کننده بخار

- کوره های خام

این نوع کوره ها می توانند دمایی در حدود 1926 درجه سانتیگراد ایجاد کنند.

گرمای ایجاد شده در فضای باز، آزاد می شود و در آنجا به لوله های حاوی سیال منتقل می شود.

لوله ها در امتداد دیوارها و سقف های فضای باز قرار می گیرند و سپس گرما با همرفت تابش مستقیم یا از دیواره های نسوز در محفظه باز منتقل می شود.

8-2# کوره های پالایشگاه نفت

کوره پالایشگاه نفت، بخش ضروری از فرآیند پالایشگاه است.

نفت خام در یک کوره تا دمای ورودی مورد نظر برای ستون تقطیر گرم می شود و در ستون های اتمسفر و خلأ استفاده می شود.

نفت خام باید قبل از ورود به برج تقطیر 470 درجه سانتیگراد گرم شود.

کوره ها، گازهای زائد به دست آمده از فرآیندهای پالایشگاهی را می سوزانند و از مبدل های حرارتی کارآمد استفاده می کنند.

نفت خام حاوی مخلوطی از هیدروکربن ها است که باید به بخش هایی که به آن برش نفتی گفته می شود، تقسیم شوند.

بخش های سبک تر می جوشند و بخش های سنگین تری را به منظور تولید موارد زیر باقی می گذارند:

- قیر

- نفت کوره

- گازوئیل

- سوخت جت

- بنزین

- گازهای نفتی

9-2# کوره های فایر تیوب (Fire Tube)

این کوره ها از گازهای داغ برای گرم کردن آب داخل لوله ها استفاده می کنند و گازهای داغ توسط مشعل تولید می شوند.

آن ها معمولاً در عملیات پالایشگاهی و در مقیاس کوچکتر استفاده می شوند.

10-2# کوره های واتر تیوب (Water Tube)

این کوره ها دارای لوله های پر از آب هستند که توسط گازهای حاصل از احتراق گرم می شوند.

از این نوع کوره ها معمولاً در پالایشگاه های بزرگتر استفاده می شود و می توانند بخار با فشار بالا تولید کنند.

11-2# کوره های حرارتی زباله

این کوره ها از گرمای گازهای خروجی فرآیندهای مختلف در پالایشگاه ها برای تولید بخار استفاده می کنند.

استفاده از این نوع کوره ها، یک راه کارآمد برای بازیابی و استفاده از گرمای تلف شده است.

12-2# کوره های شهری

یکی دیگر از انواع کوره های پالایشگاهی، کوره های شهری است که به منظور تأمین بخار، آب گرم یا برق مورد استفاده در خود پالایشگاه ها و برای تولید بخار به کار می روند.

در این کوره ها از انواع مختلفی از منابع از جمله نفت، گاز طبیعی و زغال سنگ استفاده می شود.

13-2# کوره های عملیات حرارتی

کوره های عملیات حرارتی به گروهی از فرآیندهای حرارتی در فعالیت های صنعتی و فلزکاری اطلاق می شود که برای تغییر خودخواسته ویژگی های فیزیکی و گاهی شیمیایی یک ماده استفاده می شوند.

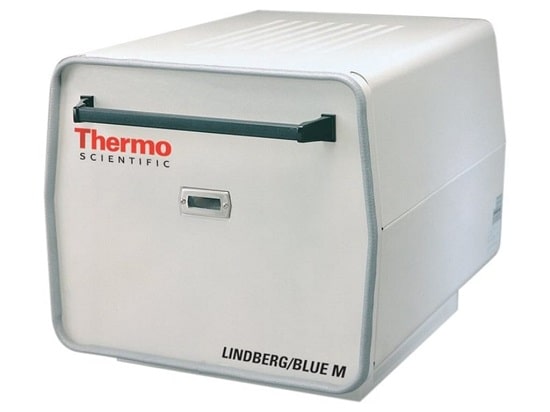

14-2# کوره های ذوب و نگهدارنده غیرآهنی

کوره های لیندبرگ (Lindberg) از جمله کوره های پیشرو در صنعت کوره های ذوب و نگهداری صنعتی هستند.

هر کوره به گونه ای طراحی شده است که به تعمیر و نگهداری کمی نیاز داشته باشد.

پیکربندی های این نوع کوره شامل موارد زیر است:

- اجاق خشک

- اجاق مرطوب

- ذوب پشته ای

- طرح های بوته یا گلدان

3# انواع کوره های پتروشیمی

در صنایع پتروشیمی از کوره ها برای گرم کردن مواد اولیه نفت استفاده می شود و معمولاً با گاز یا نفت روشن می شوند.

این نوع کوره ها باید به گونه ای طراحی شوند که سیال موجود در آن میزان مناسبی از گرما را دریافت کند و زمان کافی در منطقه گرم باقی بماند.

در این بخش به بررسی انواع کوره های پتروشیمی می پردازیم.

1-3# کوره های ذوب (Melting)

کوره های ذوب برای گرم کردن بیش از حد مواد جامد تا زمانی که به مایع تبدیل شوند، استفاده می شوند.

دمای ایجاد شده از دمای ذوب فلزات بیشتر است و باعث تجزیه ساختار فیزیکی آن ها می شود.

اغلب تجهیزات پردازش حرارتی برای تغییر سطح یا ویژگی های مواد با افزایش دقیق دمای آن ها استفاده می شود.

به منظور دستیابی به یک مخلوط مذاب همگن، کوره های ذوب باید قادر به تولید و حفظ دمای لازم در یک دوره زمانی پایدار باشند.

چندین مدل از کوره های ذوب در بازار وجود دارد که عبارت اند از:

- کوره ذوب کوپولا (Cupola)

- کوره های القایی

- کوره ذوب ترم کرافت (ThermCraft)

2-3# کوره های اکسایش (Oxidation)

کوره های اکسیداسیون یک مسیر ساده برای پوشاندن بستر سیلیکونی با اکسید است و یک لایه نازک اکسید روی سطح نیمه رسانا ایجاد می کند.

این تکنیک، عامل اکسیدکننده را مجبور می کند تا در دمای بالا در جسم نیمه رسانا پخش شود و با آن واکنش نشان دهد.

این کوره ها معمولاً در موارد زیر به کار می روند:

- صنایع پتروشیمی

- پالایش

- فرآوری گاز

- فولاد

- مهندسی محیط زیست

و دارای انواع کوره ها از جمله موارد زیر است:

- کوره های کراکینگ بخار (Cracking)

- کوره های EDC

3-3# کوره های پلیمریزاسیون (Polymerization)

پس از پایان رنگ آمیزی، بسته به نوع پودر، باید آن را در دمای 180 تا 220 درجه سانتیگراد پلیمریزه کرد.

کوره های پلیمریزاسیون دارای گرمایش ویژه ای هستند که پوشش پودر پاشیده شده روی محصول را ذوب می کنند.

رنگ پودری هنگام گرم شدن ذوب می شود و یک لایه چسبناک تشکیل می شود که به تمامی ناهمواری ها و بی نظمی های موجود در سطح نفوذ می کند.

کوره های پلیمریزاسیون را می توان به صورت زیر طراحی کرد:

- دسته ای (دستی – اتوماتیک)

- درایت (دستی یا اتوماتیک)

4-3# کوره های کلسیناسیون (Calcination)

کلسینه کردن یا کلسیناسیون به عنوان فرآیند حرارت دادن در دمای بالا در حضور اکسیژن یا هوا تعریف می شود.

همچنین می توان گفت که کلسینه کردن، فرآیند عملیات حرارتی به منظور القای تجزیه حرارتی است.

تجزیه حرارتی با استفاده از این نوع کوره ها با قرار دادن نمونه در غیاب یا عرضه محدود اکسیژن یا هوا ایجاد می شود.

اهداف اصلی یک کوره کلسیناسیون:

- بیرون راندن آب موجود که به صورت رطوبت جذب شده

- بیرون راندن اجزای فرار مانند دی اکسید کربن

- اکسید کردن بخشی یا کل ماده

کلسینه کردن در طیف وسیعی از ابزارها از جمله کوره های صنعتی انجام می شود.

انواع کوره های کلسیناسیون از نظر پیکربندی عبارت اند از:

- صدا خفه کن

- طنین دار

- شفت

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.