یکی از روش هایی که امروزه جهت ساخت قطعات مختلف استفاده می شود، عملیات حرارتی است که

اگر به طور دقیق انجام شود، می توان فلزاتی با استانداردهای مختلف با خصوصیات فیزیکی و شیمیایی کاملاً خاص تولید کرد.

مدت ها قبل از پیشرفت های فن آوری امروز، در قرون وسطی، آهنگران برای ساختن تیغه ها، ابزارها و کالاها برای زندگی روزمره، فلزات را ریخته گری می کردند (البته به روشی نسبتاً خام).

در ادامه با هم به آشنایی با روش عملیات حرارتی و تاثیر آن بر ریخته گری می پردازیم.

با ما همراه باشید.

1# تعریف عملیات حرارتی

عملیات حرارتی برای بهبود خواص مکانیکی و فیزیکی ریخته گری آلومینیوم، در درجه اول برای افزایش مقاومت در برابر کشش و کاهش شکل پذیری (کشش) فلز استفاده می شود.

عملیات حرارتی را می توان ترکیبی از عملیات گرمایش و سرمایش اعمال شده روی فلز یا آلیاژ در حالت جامد آن برای به دست آوردن شرایط یا خصوصیات مطلوب دانست.

از عملیات حرارتی می توان برای موارد زیر استفاده کرد:

- همگن سازی آلیاژهای فلزات ریخته شده برای بهبود کارآیی گرم آن ها

- نرم کردن فلزات قبل و در حین عملیات پردازش گرم و سرد

- تغییر ساختار آن ها به گونه ای که به خواص مکانیکی مطلوب برسد

- تغییر شیمی سطح یک ماده با پخش کربن، نیتروژن و سایر مواد گازی یا جامد در سطح

این فرآیندها برای ایجاد سختی سطح مشخص و برای بهبود مقاومت در برابر سایش، خوردگی و خستگی استفاده می شوند.

2# نظریه عملیات حرارتی

همه عملیات حرارتی شامل گرمایش و سرمایش فلزات است؛ اما سه تفاوت اصلی در فرآیند وجود دارد:

- درجه حرارت گرم کردن

- سرعت خنک سازی

- انواع خنک کننده که برای تاثیرگذاری بر روی خواص مورد نظر شما استفاده می شود

برای عملیات حرارتی فلز، شما به تجهیزات مناسبی نیاز دارید تا

بتوانید همه عوامل گرمایش، سرمایش و خاموش شدن را از نزدیک کنترل کنید.

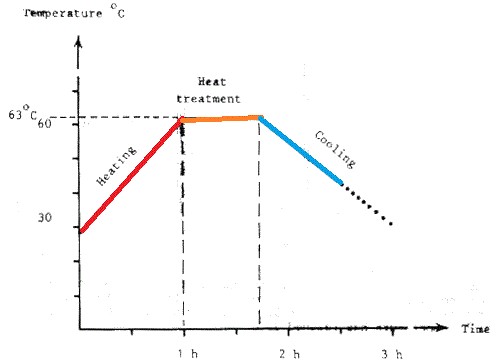

سه مرحله عملیات حرارتی وجود دارد:

- مرحله گرمایش: برای اطمینان از دمای یکنواخت فلز، فلز را به آرامی گرم کنید (The Heating Stage).

- مرحله خیساندن: فلز را در مدت زمان مشخص در دمای خاصی خیس کرده یا نگه دارید (The Soaking Stage).

- مرحله سرمایش: فلز را در دمای اتاق خنک کنید (The Cooling Stage).

1-2# مرحله گرمایش

در مرحله گرمایش، هدف اصلی این است که اطمینان حاصل کنیم که فلز به طور یکنواخت گرم می شود.

گرم کردن با حرارت به آرامی.

اگر فلز را ناهموار گرم کنید، ممکن است یک قسمت سریع تر از قسمت دیگر منبسط شده و

در نتیجه یک قسمت از فلز مخدوش یا ترک خورده شود.

شما میزان گرمایش را با توجه به عوامل زیر انتخاب می کنید:

- رسانایی گرما از فلز: فلزات با رسانایی گرمایی زیاد سریع تر از آن هایی که رسانایی کم دارند گرم می شوند.

- وضعیت فلز: ابزارها و قطعاتی که قبلاً سخت شده یا تحت فشار قرار گرفته اند باید زودتر از وسایل و قطعاتی که گرم نشده اند، گرم شوند.

- اندازه و سطح مقطع فلز: قطعات بزرگتر یا قطعات با سطح مقطع ناهموار باید با سرعت کم تری نسبت به قطعات کوچک گرم شوند تا

دمای داخلی نزدیک به دمای سطح شود. در غیر این صورت خطر ترک خوردگی یا تاب خوردگی بیش از حد وجود دارد.

2-2# مرحله خیساندن

هدف از مرحله خیساندن در عملیات حرارتی نگه داشتن فلز در دمای مناسب است تا زمانی که ساختار داخلی مورد نظر شکل بگیرد.

“دوره خیساندن” مدت زمان نگه داشتن فلز در دمای مناسب است.

برای بررسی مدت زمان کافی این مرحله، شما نیاز به تجزیه و تحلیل شیمیایی و جرم فلز دارید.

مثلا در مورد مقاطع ناهموار می توانید دوره خیساندن را با استفاده از بزرگترین مقطع تعیین کنید.

به طور کلی، شما نباید درجه حرارت فلز را از یک درجه به دمای خیساندن در یک مرحله برسانید.

در عوض، شما باید فلز را به آرامی و درست در زیر دمای محل تغییر ساختار گرم کنید و سپس آن را نگه دارید تا

درجه حرارت در فلز ثابت شود.

بعد از این مرحله “پیش گرم کردن”، با سرعت بیشتری دما را به دمای نهایی مورد نیاز خود می رسانید.

قطعاتی که طرح پیچیده تری دارند ممکن است به لایه های پیش گرم برای جلوگیری از تاب خوردگی نیاز داشته باشند.

3-2# مرحله خنک کننده

در مرحله خنک سازی، شما می خواهید فلز را به دمای اتاق رسانده و خنک کنید؛

اما بسته به نوع فلز، روش های مختلفی برای انجام این کار وجود دارد.

ممکن است به یک محیط خنک کننده، گاز، مایع، جامد یا ترکیبی از آن نیاز داشته باشد.

میزان خنک سازی به خود فلز و محیط خنک سازی بستگی دارد.

از این رو می توان نتیجه گرفت که انتخاب هایی که در خنک سازی انجام می دهید، از عوامل مهم در خواص مطلوب فلز هستند.

3# فولاد ضد زنگ

یکی از مهم ترین دستاوردهای عملیات حرارتی، تولید فولاد ضد زنگ طی فرآیند زیر است:

برای تولید فولادها و سایر فلزات آهنی با بالاترین سطح انعطاف پذیری، باید فلز را به آرامی در دمای مناسب گرم کنید،

آن را خیس کنید و سپس اجازه دهید تا با فرو بردن آن در نوعی ماده عایق و یا با چرخاندن ساده، به آرامی سرد شود.

مدت زمانی که اجازه می دهید فلز خیس بخورد، هم به نوع آن و هم به جرم آن بستگی دارد.

اگر این فولاد کم کربن باشد، به بالاترین درجه حرارت احتمالی ممکن احتیاج دارد و

با افزایش میزان کربن، دمای بازپخت آن کاهش می یابد.

4# آیا ریخته گری ها همیشه به عملیات حرارتی نیاز دارند؟

جواب مشخص است، نه!

بعضی از قطعات آماده استفاده به عنوان “ریخته گری” هستند؛ اما گاهی اوقات، شما برای ساخت یک قطعه به اجزایی نیاز دارید که

دارای مشخصات خاصی هستند و توسط مواد ارائه نشده اند.

این بدان معناست که اگر آلیاژی از هر طریقی به جز مقاومت در برابر سایش کامل باشد،

می تواند تحت عملیات حرارتی قرار گیرد تا این ویژگی را به دست آورد.

بنابراین، گرچه هر ریخته گری یا قطعه ای به عملیات حرارتی نیاز ندارد؛

اما بسیاری از مواد می توانند از آن ها بهره کافی ببرند، زیرا می توانند خواص فیزیکی و مکانیکی را بهبود بخشند.

5# انواع عملیات حرارتی

روش های زیادی برای انجام عملیات حرارتی وجود دارد.

هر یک از این روش ها، ویژگی های خاصی را به همراه دارد.

متداول ترین روش های عملیات حرارتی عبارتند از:

- آنیل شدن

- عادی سازی

- سخت شدن

- تسکین استرس

- تعدیل

- کربوریزاسیون

در ادامه به تعریف سه مورد از مهم ترین این روش ها می پردازیم.

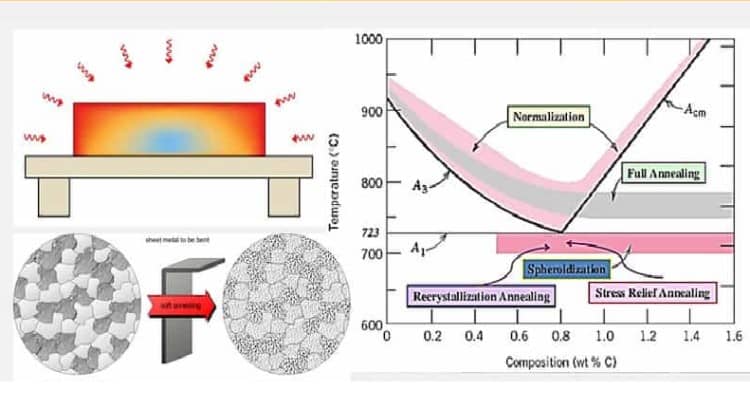

1-5# آنیل شدن (Annealing)

در آنیل شدن، فلز فراتر از دمای بحرانی بالایی گرم می شود و سپس با سرعت کم خنک می شود.

آنالیز برای نرم شدن فلز انجام می شود.

این باعث می شود که فلز برای کار سرد و فرم دهی مناسب تر باشد.

هم چنین قابلیت ماشین کاری، شکل پذیری و مقاومت فلز را افزایش می دهد.

آنیل هم چنین در رفع تنش در بخشی که به دلیل فرآیندهای قبلی کار در اثر سرما ایجاد شده است، مفید است.

معمولا برای این نوع عملیات حرارتی از روش گرمایش القایی برای اعمال حرارت مد نظر به فلز استفاده می کنند.

تغییر شکل پلاستیک موجود در هنگام تبلور مجدد هنگامی که دمای فلز از دمای بحرانی بالایی عبور می کند، برداشته می شود.

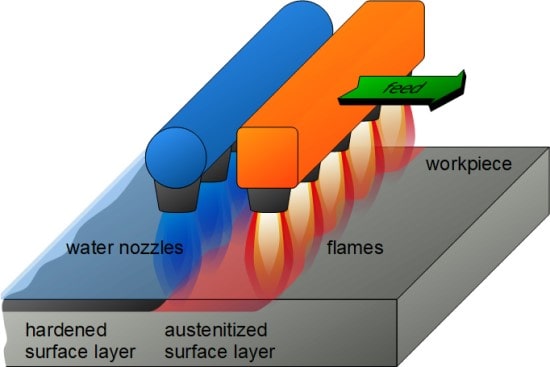

2-5# سخت شدن (Hardening)

از رایج ترین انواع فرآیندهای عملیات حرارتی، سخت شدن است که برای افزایش سختی فلز استفاده می شود.

در بعضی موارد، فقط سطح ممکن است سخت شود.

یک قطعه کار با گرم کردن آن در دمای مشخص شده سخت می شود، سپس با غوطه ور کردن در یک محیط خنک کننده به سرعت آن را خنک می کنند.

ممکن است از روغن، آب نمک یا آب استفاده شود.

قسمت حاصل همراه با افزایش سختی و مقاومت خواهد بود؛ اما شکنندگی بیش از حد به طور هم زمان افزایش می یابد.

سخت شدن قطعه نوعی فرآیند سخت شدن است که در آن فقط لایه بیرونی قطعه کار سخت می شود.

فرآیند مورد استفاده یکسان است؛ اما همان طور که یک لایه بیرونی نازک تحت فرآیند قرار می گیرد،

قطعه کار حاصل یک لایه بیرونی سخت، اما هسته نرم تری دارد.

3-5# تعدیل (Tempering)

تعدیل کردن فرآیند کاهش سختی اضافی و در نتیجه شکنندگی است که در طی فرآیند سخت شدن ایجاد می شود.

انجام این فرآیند می تواند یک فلز را برای بسیاری از کاربردهایی که به چنین خواصی نیاز دارند، مناسب سازد.

دما معمولاً بسیار کم تر از درجه حرارت سخت شدن است.

هرچه دمای مورد استفاده بالاتر باشد، قطعه کار نهایی نرم تر می شود.

سرعت خنک سازی بر روی ساختار فلز در هنگام خنک سازی تأثیر نمی گذارد و معمولاً، فلز در هوای ساکن خنک می شود.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.