آهنگری دستی یکی از قدیمی ترین و در عین حال پر استفاده ترین روش های شکل دادن به آهن است، احتمالا برای شما هم جذاب است بدانید روش کار آهنگری چیست؟

آهنی که به سخت بودن و غیر انعطاف پذیری معروف است، چطور می تواند شکل دلخواه ما را بپزیرد؟

در ادامه این مقاله با ما همراه باشید تا با این فرآیند صنعتی به خوبی آشنا شویم.

1# آهنگری چیست؟

آهنگری که به انگلیسی blacksmithing نامیده می شود، در واقع هنر ساخت وسایل از آهن با کوبیدن و فشار آوردن به فلز با استفاده از ابزارهای مختلف است.

از جمله اشیایی که آهنگران می توانند تولید کنند، موارد زیر می باشند:

- درب های فلزی

- نرده

- وسایل روشنایی

- مبلمان

- مجسمه سازی

- ابزار آلات

- ادوات کشاورزی

- وسایل تزئینی و مذهبی

- وسایل آشپزی

- سلاح ها و…

در گذشته و به طور سنتی برای کوبیدن فلز ابزارهایی نظیر چکش و سندان مورد استفاده قرار می گرفت.

جالب است بدانید که هنوز هم چیز زیادی تغییر نکرده است و چکش و سندان هم چنان ابزاری در این هنر یا صنعت هستند؛

اما با شکل ها و روش های مختلف.

برای اطلاع از تاریخچه هنر آهنگری و تفاوت های آن با آهنگری مدرن با ما همراه باشید.

2# تاریخچه آهنگری چیست؟ (History of blacksmithing)

اولین شواهد استخراج آهن از سنگ آهن و سپس آهنگری آن توسط هیتی ها در آسیای صغیر به 1500 سال قبل از میلاد باز می گردد.

هیتی ها یکی از تمدن های بزرگ جهان باستان بودند که در ایران باستان زندگی می کردند.

پایتخت آن ها شهر خاتوشا یا بغازکوی ترکیه امروزی بود.

اما با پراکنده شدن هیتی ها در سال 1200 پیش از میلاد، دانش و درک آن ها از کارهای اساسی آهنگری نیز تقریبا از دست رفت.

بنابراین این تجارت در برهه های مختلف و به مرور زمان به صنعت امروزی مبدل شد.

بر اساس شواهد تا پراکنده شدن هیتی ها، ذوب آهن و آهنگری نسبتا رایج بوده است.

در آن زمان هر کسی که توانایی آهنگری داشت به عنوان صنعتگر بسیار مورد احترام بود و

تصور می شد آهنگران همان قدرت جادویی کیمیاگران را دارند.

اما اهمیت آهنگری چیست؟

آهنگری جزء حیاتی هر جامعه بوده و هست.

در گذشته آهنگر سازنده اسلحه و ابزارهایی بوده است که برای زندگی در هر جامعه ای ضروری بود.

این اهمیت و برتری آهنگری تا انقلاب صنعتی ادامه داشت؛

اما پس از آن ماشین آلات اتوماتیک و فرآیندهای تولید صنعتی قدرت را در دست گرفته و

ارزش آهنگری سنتی را به گذشته پیوند زدند.

3# ریشه نام Blacksmith یا آهنگر چیست؟

آهنگری در اصطلاح فارسی همان طور که بیان می شود اشاره به کار روی آهن دارد؛

اما در زبان انگلیسی نامگذاری آن دلایل جالب و متعددی دارد.

قسمت اول نام Blacksmith به این دلیل Black گذاشته شده است که

وقتی آهن گرم می شود، سیاه می شود.

اما در این میان منابع مختلفی وجود دارند که منشاء قسمت دوم نام را توصیف می کنند.

معانی مختلفی برای بخش دوم وجود دارد که هر کدام به دیدگاه خاصی اشاره دارند.

به عنوان مثال ممکن است از کلمه انگلیسی قدیمی smythe به معنی اعتصاب باشد.

یا ممکن است از کلمه آلمانی smithaz به معنی “کارگر ماهر” نشأت گرفته باشد.

اگرچه به طور کلی اعتقاد بر این است که بخش دوم از کلمه “smite” گرفته شده است که

به معنی “ضربه زدن” است.

4# ابزار آلات و وسایل آهنگری

آهنگری بسته به انواعی که دارد می تواند ابزارهای متنوع بسیاری را به کار بگیرد؛ اما تعدادی از ابزارآلات اصلی هستند که

در تمامی کارگاه های آهنگری به چشم می خورند.

در ادامه به بررسی این ابزارهای مهم می پردازیم:

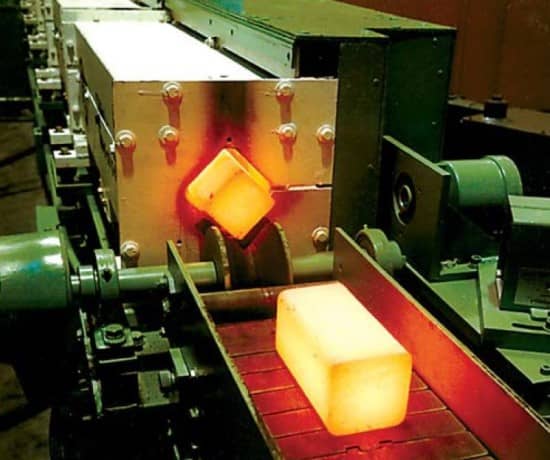

1-4# کوره آهنگری (Forge)

کوره یکی از اصلی ترین وسایل آهنگری است که برای فورجینگ آهن و گرم کردن آن استفاده می شود.

استفاده از کوره یک روش ساده برای رساندن قطعات فلز مورد نظر به دمای شکل پذیری است.

2-4# چکش آهنگری (Hammer)

چکش ها برای آهنگران مانند یک ابزار جانبی متصل شده به بدنشان هستند.

نیروی بازوی آهنگر به وسیله چکش به سادگی به جسم در حال تغییر شکل منتقل می شود و

باعث می شود که فلز در حال شکل پذیری به فرم موردنظر در بیاید.

به این چکش ها معمولا پتک (mallet) نیز گفته می شود.+

به تبع برای رسیدن به اهداف متفاوت در شکل پذیری قطعات، انواع متعددی از چکش ها وجود دارند.

3-4# سندان آهنگری چیست (Anvil)؟

سندان یکی دیگر از اجزای بسیار مهم تمام کارگاه های آهنگری است.

این تجهیز باید به قدری محکم و استوار باشد که بتواند نیروی چکش وارد شده بر قطعه کار را به خوبی تحمل کند و

در عین حال باید برای حفظ کارآیی، به اندازه کافی برگشت سطحی هم داشته باشد.

یک سندان دارای شکل های مختلف در سراسر سطح خودش هست که

به وسیله آن ها یک آهنگر به سادگی آهن را با ضربات چکش، شکل دهد.

اکثر مدل های سندان یک سر گرد و یک سر مربعی دارند که

راهنمای شکل دهی قطعه کار باشند.

4-4# انبر آهنگری (Tongs)

انبر یکی از ابزارهای کمکی آهنگر است که اجازه می دهد بدون نیاز به دست زدن به فلز گداخته، آن را به سادگی جا به جا کند.

این تجهیز هم با توجه به شکل قطعه کار، انواع متفاوتی دارد.

5-4# اسکنه آهنگری یا مغار (Chisels)

مغار یکی از ابزارهای دستی شکل دهی به فلزات است که

در یک سر بدنه آن تیغه ای فلزی قرار دارد و سمت دیگر دسته ای معمولا از جنس چوب.

این تیغه به آهنگر اجازه می دهد تا قطعه کار را برای رسیدن به شکل های پیچیده تر کنده کاری کند.

6-4# گیره آهنگری (Vise) چیست؟

گیره ها هم درست مثل انبر یک ابزار برای نگهداری قطعه کار بدون نیاز به دست هستند با این تفاوت که

به صورت ثابت روی میز کار مستقر هستند.

این قطعه می تواند به راحتی تنش ها و شوک های وارد شده از ضربات چکش را تحمل کند.

7-4# تجهیزات مکمل آهنگری

برخی دیگر از ابزارها و وسایل هستند که ضروری نبوده؛ اما حضور آن ها برای رسیدن به اهداف مخصوصی از شکل دهی مورد نیاز است.

از این ابزارها می توان موارد زیر را نام برد:

- سنبه یا سوراخ کن ها (Drift): این ابزار برای ایجاد سوراخ روی قطعه کار استفاده می شود.

- پانچ دستی (Punches): این ابزار نیز برای سوراخکاری فلزات سرد یا گرم استفاده می شود و مدل های ماشینی آن نیز موجود اند.

- برس های سیمی (Wire Brushes): برای برطرف کردن زائده های موجود روی قطعه کار استفاده می شوند و قابلیت تحمل دمای بالا را دارند.

- قالب یا پرس آهنگری: ابزاری برای شکل دهی آهن که با استفاده از ریخته گری ساخته می شود.

- ابزارهای پیچشی: از این تجهیزات برای پیچاندن قطعه کار و یا ایجاد شکل به خصوصی روی آن استفاده می کنند.

5# آهنگری مدرن

می خواهیم بررسی کنیم که فلزکاری مدرن و آهنگری چیست؟

پس از، از بین رفتن دانش آهنگری بعد از هیتی ها این هنر به مرور زمان تکمیل شده و مجددا رواج یافت.

بعد از انقلاب صنعتی بخش بزرگی از این صنعت توسط دستگاه ها و طی فرآیندهای مدرن و بدون نیاز به دست انجام می پذیرد.

اما هم چنان هنر آهنگری سنتی در سراسر دنیا محبوب و مورد توجه است و

سازه های بی نظیری توسط آهنگران سنتی ساخته می شود.

6# انواع آهنگری

اگر برای شما هم سوال است که متداول ترین نوع آهنگری چیست این بخش را از دست ندهید.

متداول ترین نوع آهنگری کار با آهن و فولاد است که

اکثرا آن ها را به انواع مختلفی از زیور آلات و ابزار تبدیل می کنند.

آهنگر را آهنگر می نامند زیرا با آهن یا همان فلز سیاه کار می کند.

اما برخی از آهنگران با بیش از یک نوع فلز کار می کنند و در کار با طلا، مس، فولاد و غیره تخصص دارند.

به این صنعتگران “فلزکاران” گفته می شود.

اگرچه این صنعت نیز شاخه ای از آهنگری به حساب می آید؛

اما به طور معمول، این فلزکاران با نام های دیگری شناخته می شوند که برخی از آن ها عبارتند از:

- مسگری: صنعتگران از مس و برنج برای ساخت مصنوعات استفاده می کنند.

- طلا سازی: این نوع فلزکار عمدتا بر روی طلا و فلزات گران بها تمرکز دارد.

آن ها معمولا در ساخت جواهرات از طریق پر کردن، ریخته گری و پرداخت مهارت دارند.

مهارت های طلاسازان بسیار شبیه مهارت های نقره سازی است. - پیوترکاری: این فلزکاری با آلیاژهای مختلف قلع نقره کار می کند تا ظروف آشپزخانه و ظروف خاصی را تولید کند.

- نقره سازی: نقره سازی اشیا و زیور آلات را از نقره تولید می کند.

تکنیک های صنعت نقره سازی کاملا مشابه طلا سازی است؛ اما محصولات نهایی کاملا متفاوت هستند. - قلع سازی: صنعت قلع سازی با قلع کار می کند. در این صنعت اشیا را از قلع و سایر فلزات سبک ایجاد می کنند.

آن ها هم چنین اشیا ساخته شده از قلع را ترمیم می کنند.

7# انواع آهن مورد استفاده در آهنگری

ماده اصلی در آهنگری، آهنی است که از سنگ آهن به دست می آید؛

اما فرآیند ذوب سنگ و استخراج آهن، منجر به ساخت انواع مختلفی از آن می شود که

کاربردها و درجه سختی مختلفی دارند.

وقتی سنگ آهن ذوب می شود،

مقدار مشخصی کربن معمولا با آهن آلیاژ می شود (زغال چوب تقریباً کربن خالص است).

مقدار کربن به طور قابل توجهی بر خصوصیات فلز تأثیر می گذارد.

اگر میزان کربن بیش از ٪2 باشد، این فلز را چدن می نامند؛

زیرا دارای نقطه ذوب نسبتاً کمی است و به راحتی ریخته گری می شود.

با این وجود کاملاً شکننده است و قابل چکش زنی و ضربه زدن نیست.

بنابراین برای آهنگری استفاده نمی شود.

اگر محتوای کربن بین ٪0.25 و ٪2 باشد، فلز حاصل از فولاد درجه ابزار است که

می توان عملیات حرارتی را روی آن انجام داد.

وقتی مقدار کربن زیر ٪0.25 باشد، این فلز یا آهن فرفورژه است (آهن فرفوژه ذوب نمی شود و نمی تواند از این فرآیند حاصل شود) و یا فولاد ملایم است.

پیش از انقلاب صنعتی، ماده انتخابی آهنگران آهن فرفورژه بود.

این آهن دارای مقدار کربن بسیار کمی بوده و

هم چنین تا ٪5 سرباره سیلیکات آهن شیشه ای را به صورت رشته های بسیار ریز بسیار زیادی دربرداشت.

این محتوای سرباره باعث سخت شدن آهن شده، مقاومت قابل ملاحظه ای در برابر زنگ زدگی ایجاد کرده و

باعث شد تا بتوان “جوشکاری فورج” را با سهولت بیشتری روی آن انجام داد.

اما ماهیت الیافی آهن فرفورژه برای تشکیل صحیح هر ابزاری که تحت فشار باشد، به دانش و مهارت نیاز دارد.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.