کورههای پالایشگاهی بخشی ضروری از فرآیند پالایش هستند.

همانطور که از نامشان مشخص است، آنها قطعاتی از تجهیزات مورد استفاده در تاسیسات فرآوری (پالایشگاهها، نیروگاهها، مجتمعهای پتروشیمی و غیره) جهت گرم کردن سیالات تا دمای مورد نظر، هستند.

بنابراین، هدف اصلی این کورهها افزایش دمای سیال فرآیندی است که در لولهها جریان دارد.

کورهها گازهای زائد حاصل از فرآیند پالایش را میسوزانند.

برای اینکار از مبدلهای حرارتی کارآمد استفاده میکنند.

انرژی گرمایی در این کورهها از طریق احتراق سوخت تامین میشود.

کوره های پالایشگاهی در گروه ثابت تجهیزات مکانیکی قرار میگیرند و براساس استاندارد API 560 طراحی میشوند.

در این مقاله جزئیات و اجزای کوره پالایشگاهی و انواع و ساختار آن را مورد بحث قرار خواهیم داد. با ما همراه باشید.

1# کوره پالایشگاهی چیست؟

نفت خام حاوی مخلوطی از هیدروکربنها است که باید به بخشهایی که به آن برش نفتی گفته میشود، تقسیم شوند.

بخشهای سبکتر جوشیده و تبخیر میشوند و بخشهای سنگینتر را برای تولید قیر، نفت کوره، گازوئیل و سوخت جت، بنزین و گازهای نفتی باقی میگذارند.

نفت خام قبل از ورود به برج تقطیر باید تا 878 درجه فارنهایت (470 درجه سانتیگراد) گرم شود.

برای این افزایش دما، نفت یا سایر سیالات در کورههایی موسوم به کوره پالایشگاهی گرما میبینند تا به دمای موردنظر برای ورود به ستون تقطیر آماده برسند.

2# کوره پالایشگاهی چگونه کار میکند؟

کوره پالایشگاهی با انتقال مستقیم حرارت حاصل از احتراق سوخت کار میکند.

حداکثر دمای شعله هیدروکربن سوزانده شده با هوای استوکیومتری حدود 3500 درجه فارنهایت (1926 درجه سانتیگراد) است.

اساساً این انرژی گرمایی با احتراق سوخت در یک فضای باز آزاد میشود و به سیالات داخل لولهها که در امتداد دیوارها و سقف محفظه احتراق قرار دارند، منتقل میشود.

این کورهها قبل از پری فلاش و در ستونهای اتمسفر و خلاء استفاده میگردند.

کورههای پالایشگاهی در صنایع شیمیایی دیگری مانند صنایع پتروشیمی و شیمیایی، واحدهای فرآوری گاز، کارخانههای آمونیاک، کارخانههای الفین، کارخانههای کود و غیره کاربرد وسیعی دارند.

در کورههای پالایشگاهی حالتهای مختلفی برای انتقال حرارت وجود دارد و این کورهها از هر سه روش انتقال حرارت (رسانا، همرفت، تابش) استفاده میکنند.

تابش عبارت است از انتقال انرژی از منبع گرما به اجسام در مسیر آن در فضا، در کورههای پالایشگاهی، این زمانی اتفاق میافتد که انرژی گرمایی توسط لولههای در معرض شعله در بخش تابشی جذب شود.

در ناحیه تابشی، گرما عمدتاً (حدود %90) توسط تابش منتقل میشود.

همرفت انتقال گرما از یک مکان به مکان دیگر از طریق حرکت سیال است، مانند گازهایی که بر روی لوله های فرآیند در بخش همرفت بخاری جریان دارند.

منطقه همرفت خارج از دید مشعلها است، بیشتر انتقال در اینجا با حالت همرفت انجام میشود؛ ولی با این وجود باز هم مقداری از انتقال حرارت توسط تابش رخ میدهد؛

زیرا دما هنوز به اندازه کافی بالا است و این کار توسط بخش سپر نامی انجام میگیرد که در دو ردیف اول منتهی به بخش همرفت قرار دارد.

در نهایت، رسانایی انتقال گرما از طریق تماس بین دو ماده یا حرکت از یک بخش از یک جسم به بخش دیگر انجام میشود.

3# اجزای کوره پالایشگاهی

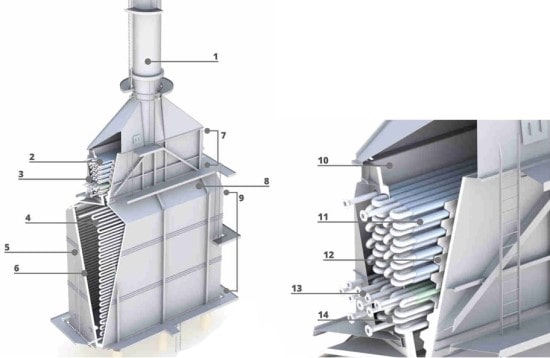

اجزای کوره پالایشگاهی معمولی، به شرح زیر میباشند که در تصاویر بالا هم نشان داده شدهاند:

- دودکش یا پشته: لوله عمودی که از طریق آن گازهای متصاعد شده از کوره پالایشگاهی خارج میشوند. اغلب به آن دودکش میگویند و به تهویه و همچنین ورود هوا به کوره آتش براساس شناوری که بهدلیل اختلاف چگالی ایجاد میشود، کمک میکند.

پشتهها عمدتاً از صفحات فولادی با حداقل ضخامت 6 میلیمتر ساخته میشوند و با عایق ریختهگری 50 میلیمتری اندود میشوند. - لولههای همرفت: اینها لولههای مقاوم در گرمای بالایی هستند که در قسمت همرفت قرار دارند.

- هدر باکس: محفظه عایق داخلی که هدرها یا منیفولدها را در بر میگیرد.

- لولههای تابشی: به لولههایی که در قسمت تابشی قرار دارند، لولههای تابشی میگویند.

- پوشش: یک پوسته فلزی که معمولاً با پوشش نسوز پوشانده شده است و جعبه آتش و بخش همرفت را در بر می گیرد.

- پوشش نسوز: پوشش مقاوم در برابر حرارت؛ معمولا از الیاف ریخته گری یا سرامیکی ساخته میشود.

- بخش همرفت: منطقهای که گازهای دودکش داغ از بخش تابشی خارج میشوند و با سرعت بالا در یک لوله بسته به گردش در میآیند.

- طاق (یا دیوار پل): قسمتی صاف یا شیبدار از بخش تابشی کوره در مقابل کف که گاز دودکش از بخش تابشی از آن خارج میشود.

این قسمت بخش تابشی و همرفتی را از هم جدا می کند.

دمای گاز دودکش خروجی از بخش تشعشع را دمای دیوار پل میگویند. - بخش تابشی: ناحیهای که لولهها مستقیماً توسط تابش شعلههای مشعل گرم میشوند.

- تهنشین کننده: محل انتقال گاز دودکش از بخش همرفت به پشته است.

- لوله پره دار: لوله تخصصی با بالههای بیرونزده میباشد که باعث افزایش سطح و جذب گرما میشود.

- کوربلها: کوربلها مواد نسوزی هستند که برای هدایت گازهای دودکش بر روی لولهها هنگام عبور از بخش همرفت مورد استفاده قرار میگیرند.

- اتصالات متقاطع: باعث اتصال لوله بین هر دو بخش سیم پیچ میشوند.

- بخش سپر/ بخش ضربه: لولههای بدون پرهای که بخش همرفت را از تابش مستقیم محافظت میکنند.

4# اجزای بیرونی کوره پالایشگاهی

علاوه بر اجزای کوره پالایشگاهی که در بالا و بر طبق عکسها شرح داده شد، چند قسمت نیز در قسمت بیرونی کوره وجود دارند که در ادامه مختصر توضیح دادهایم:

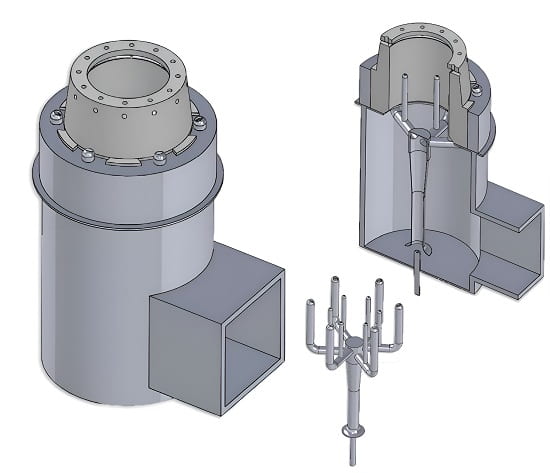

1-4# مشعل پایلوت

مشعل پایلوت یک چراغ کوچک است که دارای شعله کوچکی از گاز طبیعی یا LPG است که بهعنوان منبع احتراق مشعل اصلی عمل میکند.

بنابراین مشعل پایلوت برای عملکرد بیوقفه کوره همیشه روشن میماند.

مشعل پایلوت باید حداقل رهایش حرارتی حدود 10000 کیلوکالری در ساعت داشته باشد.

طول شعله یک مشعل باید حداقل 150 میلیمتر و پایدار باشد.

2-4# مشعل

انواع مشعل وسیلهای است که برای حفظ احتراق مناسب، سوخت و هوا را با نسبت و سرعت و غلظت دلخواه وارد جعبه آتش میکند.

براساس نوع سوخت احتراق طبقهبندی میشود.

بهطور معمول بهگونه ای طراحی شده است که 120 درصد از آزادسازی گرمای معمولی خود را در اوج کار انجام دهد.

همچنین محفظهای بهنام Plenum یا جعبه باد در اطراف مشعلها وجود دارد که برای توزیع هوا به مشعلها یا کاهش صدای احتراق استفاده میشود.

3-4# دمپر

یکی دیگر از اجزای کوره پالایشگاهی دمپر است که وسیلهای برای معرفی مقاومت متغیر برای کنترل جریان گاز دودکش یا هوا است.

نقش دمپر پشته ای در عملکرد کورههای پالایشگاهی برای کنترل درفت بسیار مهم است؛ اما متاسفانه توجه کمی به طراحی دمپر میشود.

بیشتر دمپرها در کوره پالایشگاهی باز میمانند که تعداد کمی از آنها بهدرستی کار میکنند.

اما طراحی صحیح دمپرها میتواند در مصرف انرژی صرفهجویی کند.

دمپر باید بسته شود تا گاز اکسیژن سوخت کاهش یابد، دمای جعبه آتش افزایش و دمای پشته کاهش یابد و در نتیجه کشش در قسمت تابشی کاهش یابد.

4-4# درفتها

درفت اختلاف فشاری است که بین هوا/گاز سوخت در محفظه احتراق و هوای اتمسفر وجود دارد و این اختلاف بهدلیل اختلاف چگالی بین گاز سوخت داغ و هوای محیط ایجاد میشود.

در هر قسمت از کوره پالایشگاهی باید جریان منفی وجود داشته داشته باشد تا گاز سوخت داغ نشت کند.

قرائت درفت در وسط کوره، برای کنترل بادکش و هوای اضافی استفاده میشود و برای بیرون کشیدن گازهای سوخت از کوره، یک بالن لازم است.

از انواع درفت میتوان درفت طبیعی، درفت اجباری و درفت تحریکشده را یاد کرد.

درفت را میتوان با روشهای زیر ایجاد کرد:

- باز کردن دمپر و بستن کامل لوور

- پاکسازی/خراب کردن بخار باز

- قطع کردن جریان بخار

- بستن دمپر طبق نیاز درفت

5-4# بدنه کوره پالایشگاهی

یک صفحه فلزی برای محصور کردن کوره پالایشگاهی استفاده میشود و بهطور معمول صفحات CS با ضخامت 6 میلیمتر بهعنوان مواد پوشش استفاده میگردند.

دمای طراحی بدنه بیرونی 82 درجه سانتیگراد، کف تابشی حداکثر 91 درجه سانتیگراد میباشد و درجه حرارتی که CS میتواند تحمل کند، 440 درجه سانتیگراد است.

با این حال، اکسیداسیون از 270 درجه سانتیگراد شروع میشود.

در طول فرآیند خرابی، پوشش نسوز داخلی باعث گرم شدن بیش از حد پوشش فولادی زیرین میشود که این توسط نقاط داغ محلی آشکار خواهد شد.

برای جلوگیری از آسیب بیشتر به صفحه پوشش باید کارهای زیر انجام شود:

- اعمال هوا برای کاهش اثر گرما

- اعمال بخار با فشار

- استفاده از آب در موارد شدید

- اضافه کردن یک صفحه پوشش نسوز اضافی روی ناحیه نقطه داغ

6-4# سربرگ پلاگین

این جزء، یک خم مجهز به یک یا چند دهانه میباشد که به منظور بازرسی و اندازهگیری اولیه کک قبل از تمیز کردن مورد استفاده قرار میگیرد.

برای استفاده از این جزء، رعایت چند توصیه الزامی است:

- قبل از باز کردن دوشاخه از کاهش فشار مناسب اطمینان حاصل کنید.

- اطمینان حاصل کنید که علامت فلش روی دوشاخه قرار دارد تا مطمئن شوید که مهره دوشاخه هدایت میشود.

- پس از تعمیر / تعویض پلاگین، تست هیدرولیک پاس کویل توصیه می شود.

کوره وسیلهای است که مستقیماً جهت تولید گرما برای فرآیندهای صنعتی که به حرارت بیش از 752 درجه فارنهایت (400 درجه سانتیگراد) نیاز دارند، استفاده میشود.

در آنها از طریق احتراق سوخت و گازها، مواد خام و محصولات با تماس مستقیم یا غیرمستقیم گرم میشوند.

طیف گستردهای از کورهها روشهای مختلفی برای انجام وظایف خود دارند و از سوختهای مختلفی استفاده میکنند.

کورههای پالایشگاهی برای فرآیند پالایش بسیار مهم هستند.

گرمای تولید شده از طریق احتراق، از طریق تابش، رسانایی و همرفت به نفت خام منتقل میشود.

حرارت دادن و تبخیر کردن، نفت خام را به محصولاتی که ما هر روز استفاده میکنیم، تبدیل میکند.

دفعه بعد که سوار ماشین میشوید یا سوار هواپیما میشوید، به یاد داشته باشید که کورههای روشن به ما امکان میدهند بقایای دایناسورها را به شتاب تبدیل کنیم.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

کامل و عالی و آموزنده بودش…متشکریم.

سلام جناب منجزی زاده وقت بخیر

سپاس از همراهی و لطف شما

خوشحالیم براتون مفید بوده

با عرض سلام و درود خدمت شما. با تشکر از توضیحات جامع و کاملتون.

اگه در مورد نحوه و مراحل نصب ریفکتوری مقاله ای بزارید ممنون میشم

سلام جناب محمدی محترم

ممنون از شما بابت لطفی که به ما دارید.

رضایت شما مایه افتخار ماست

حتما این پیشنهاد خوب شما رو به تیم تولید محتوا ارجاع می دهیم

موفق باشید