برای دههها است که سیستمهای کنترل صنعتی با فراهم کردن امکان جمع آوری، پردازش و اقدام بر اساس دادههای سطح تولید توسط تولیدکنندگان فرآیند، نقش مهمی در اتوماسیون صنعتی ایفا کردهاند.

در حال حاضر، این سیستمها در حال گذار هستند. پیشرفتهای مداوم فناوری و صنعت، راه را برای نقشهای جدید برای دو سیستم کنترل فرآیند هموار کرده است، سیستم کنترل توزیع شده (DCS) و سیستم کنترل نظارتی و اکتساب دادهها (SCADA) از این دسته سیستمها هستند و بررسی تفاوت DCS و SCADA بسیار مهم خواهد بود.

در این مقاله به بررسی تفاوت DCS و SCADA، بررسی تفاوت DCS و SCADA در جدول و نحوه انتخاب بین تفاوت DCS و SCADA خواهیم پرداخت.

1# تفاوت DCS و SCADA چیست؟

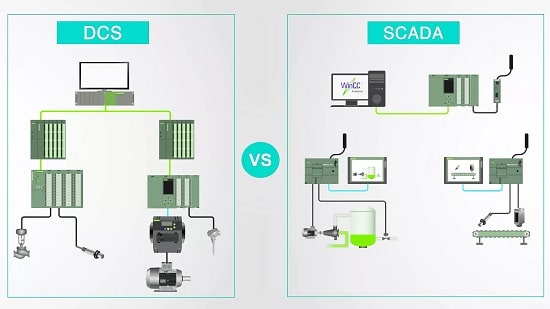

در اتوماسیون صنعتی، SCADA (کنترل نظارتی و اکتساب دادهها) و DCS (سیستم کنترل توزیع شده) دو سیستم رایج هستند که اهداف متفاوتی را دنبال میکنند.

هر دو نقش اساسی در کنترل و نظارت بر فرآیندهای صنعتی ایفا میکنند؛ اما از نظر ساختار، کاربرد و عملکرد تفاوتهای قابل توجهی دارند.

درک این تفاوتها هنگام تصمیم گیری در مورد این که کدام سیستم برای یک فرآیند صنعتی خاص مناسبتر است، بسیار مهم است.

در ادامه به بررسی تفاوت DCS و SCADA میپردازیم.

1-1# معماری سیستم

تفاوت DCS و SCADA در معماری سیستم آنها نهفته و عبارت است از:

1) SCADA

اسکادا به عنوان یک سیستم متمرکز طراحی شده که تعداد زیادی از داراییهای توزیع شده را نظارت و کنترل میکند.

این سیستم در درجه اول برای نظارت از راه دور در مناطق جغرافیایی وسیع استفاده میشود.

سیستمهای اسکادا دادهها را از حسگرها و دستگاههای میدانی واقع در مکانهای مختلف جمع آوری کرده و این دادهها را به یک کامپیوتر مرکزی منتقل میکنند، جایی که اپراتورها میتوانند سیستمها را نظارت و کنترل کنند.

این کار اغلب از طریق رابطهای انسان و ماشین (HMI) انجام میشود که ابزارهای تجسم را برای اپراتورها فراهم میکنند.

خود سیستم اسکادا عموماً مستقیماً فرآیندها را کنترل نمیکند؛ بلکه دستوراتی را به کنترل کنندههای محلی یا کنترل کنندههای منطقی قابل برنامه ریزی (PLC) ارسال میکند که عملکردهای کنترلی را انجام میدهند.

2) DCS

از سوی دیگر، DCS یک سیستم کنترل غیرمتمرکز است که برای خودکارسازی فرآیندهای صنعتی پیچیده در یک مرکز واحد، مانند یک کارخانه یا واحد صنعتی، استفاده میشود.

در یک DCS، توابع کنترل بین چندین کنترل کننده محلی توزیع شدهاند که هر کدام مسئول جنبههای خاصی از فرآیند صنعتی هستند.

DCS برای کنترل دقیق و پیچیده فرآیندها، مانند دما و فشار، جریان و واکنشهای شیمیایی طراحی شده است.

تمرکز یک DCS مدیریت یک فرآیند پیوسته، تضمین کنترل و اتوماسیون در زمان واقعی در یک منطقه تولید تعریف شده است.

2-1# محدوده کنترل و کاربرد

سیستمهای SCADA و DCS بسته به دامنه کنترلی خود، به صنایع و کاربردهای مختلفی خدمات ارائه میدهند؛ در ادامه بررسی تفاوت DCS و SCADA به موارد زیر خواهیم پرداخت:

1) SCADA

سیستمهای اسکادا برای نظارت و کنترل بر فرآیندهایی که از نظر جغرافیایی پراکنده بوده، ایده آل هستند.

به عنوان مثال، آنها به صورت گسترده در تأسیساتی مانند شبکههای برق، سیستمهای توزیع آب و خطوط لوله نفت و گاز استفاده میشوند.

سیستمهای اسکادا برای جمع آوری و نمایش دادهها از مکانهای دورافتاده ای که کنترل مستقیم در آنها ممکن است، امکان پذیر نباشد، بهینه شدهاند.

اپراتورها میتوانند از این دادهها برای تصمیم گیری یا انجام اقدامات بر اساس هشدارها یا ناهنجاریها استفاده کنند.

ویژگی اصلی اسکادا، توانایی آن در ارائه یک دید کلی از فرآیندهای منطقه ای گسترده است.

2) DCS

یک DCS بیشتر برای یک مرکز واحد، مانند یک کارخانه تولیدی، پالایشگاه نفت یا کارخانه فرآوری مواد شیمیایی مناسب است.

تمرکز یک DCS بر کنترل فرآیند در زمان واقعی در یک محیط محلی است و تضمین میکند که تولید در پارامترهای عملیاتی ایمن و کارآمد حفظ شود.

هر کنترل کننده در یک DCS وظیفه مدیریت بخش خاصی از فرآیند را بر عهده دارد و این کنترل کنندهها با هم کار میکنند تا عملکرد یکپارچه و هماهنگ را تضمین کنند.

این امر DCS را برای محیطهای بسیار یکپارچه و کاملاً کنترل شده که در آنها تغییرات کوچک در پارامترهایی مانند دما یا فشار میتواند منجر به نتایج قابل توجهی شود، ایده آل میکند.

3-1# کنترل بلادرنگ

یکی از مهمترین علل تفاوت DCS و SCADA، رویکرد آنها به کنترل بلادرنگ (Real-Time) است.

1) SCADA

سیستمهای اسکادا در درجه اول برای کنترل بلادرنگ طراحی نشدهاند، اگرچه میتوانند نظارت بر دادهها را در زمان واقعی ارائه دهند.

تمرکز بیشتر روی جمع آوری دادهها و کنترل نظارتی است و پاسخهای بلادرنگ به رویدادها یا محرکهای خاص محدود میشوند.

سیستمهای اسکادا اغلب در مقایسه با DCS زمان پاسخ کندتری دارند؛ زیرا اقدامات کنترلی یا توسط دستگاههای از راه دور یا توسط اپراتورهای انسانی بر اساس دادههای جمع آوری شده، اجرا میشوند.

این امر اسکادا را برای کاربردهایی که نیازی به پاسخ سریع به تغییرات ندارند، مانند نظارت بر محیط زیست یا توزیع انرژی، مناسب میکند.

2) DCS

سیستمهای DCS برای کنترل فرآیند در زمان واقعی بهینه شده اند، جایی که تصمیم گیریها و اقدامات در کسری از ثانیه برای حفظ یکپارچگی فرآیند ضروری هستند.

در یک DCS، هر کنترل کننده محلی مسئول مدیریت مستقیم بخش مربوط به خود از فرآیند است و همه کنترل کنندهها برای ارائه کنترل هماهنگ به هم متصل هستند.

این امر پاسخهای سریع به تغییرات فرآیند را تضمین میکند و DCS را در محیطهایی که هرگونه تأخیر در کنترل آن میتواند منجر به شرایط ناامن یا ناکارآمدی تولید شود، مانند پردازش شیمیایی یا تولید برق، ضروری میسازد.

4-1# افزونگی و قابلیت اطمینان

هر دو سیستم SCADA و DCS باید قابلیت اطمینان بالایی را تضمین کنند؛ اما روشهای دستیابی به این قابلیت متفاوت است که در ادامه به بررسی تفاوت DCS و SCADA خواهیم پرداخت:

1) SCADA

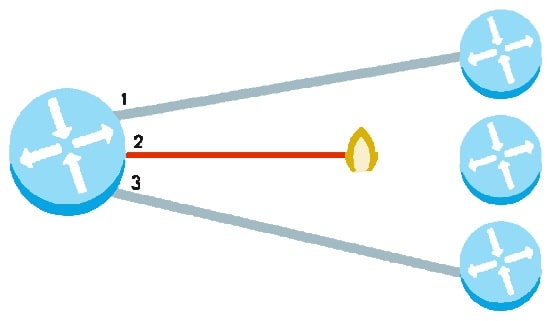

سیستمهای اسکادا تمایل دارند به قابلیت اطمینان شبکههای ارتباطی و دستگاههای میدانی که نظارت میکنند، متکی باشند.

آنها اغلب از طریق پروتکلهای ارتباطی مختلف همانند اترنت، فیبر نوری یا بی سیم متصل میشوند.

در حالی که افزونگی ممکن است در سیستمهای ارتباطی تعبیه شده باشد، فرآیندهای کنترل و تصمیم گیری کلی ممکن است به نقاط مرکزی کمتری وابسته باشند.

سیستمهای اسکادا یکپارچگی و در دسترس بودن دادهها را در اولویت قرار میدهند؛ اما معمولاً در مقایسه با DCS کمتر بر تضمین ایمنی فرآیند تمرکز دارند.

2) سیستمهای DCS

سیستمهای DCS معمولاً سطوح بالاتری از افزونگی را ارائه میدهند؛ زیرا برای کنترل فرآیندهای حیاتی در صنایعی مانند پالایش، پتروشیمی و تولید برق طراحی شدهاند.

یک DCS معمولی دارای کنترل کنندهها، شبکهها و منابع تغذیه اضافی خواهد بود تا این اطمینان به دست آید که هرگونه خرابی در یک جز، کل سیستم را از کار نمیاندازد.

این سطح از افزونگی ضروری است؛ زیرا فرآیندهای کنترل شده توسط DCS اغلب بسیار حیاتی هستند به نحوی که نمیتوانند خرابی را تحمل کنند.

به عنوان مثال، در یک نیروگاه، هرگونه خرابی در DCS میتواند، منجر به خاموشی برنامه ریزی نشده شود که ممکن است، پرهزینه یا خطرناک باشد.

5-1# مقیاس پذیری و انعطاف پذیری

در این بخش از بررسی تفاوت DCS و SCADA به مقیاس پذیری و انعطاف پذیری آنها خواهیم پرداخت:

1) SCADA

سیستمهای اسکادا بسیار مقیاس پذیر و انعطاف پذیر هستند؛ زیرا برای نظارت بر فرآیندهایی که در فواصل زیاد گسترش یافتهاند، طراحی شدهاند.

دستگاهها و حسگرهای جدید را میتوان به راحتی به شبکه اسکادا اضافه کرد که این امر آن را برای صنایعی که نیاز به گسترش یا اصلاح مکرر سیستمهای خود دارند، مانند حمل و نقل یا تأسیسات آب، ایده آل میکند.

سیستمهای اسکادا همچنین میتوانند با فناوریهای دیگری مانند سیستمهای اطلاعات جغرافیایی (GIS) ادغام شوند تا ابزارهای تجزیه و تحلیل مکانی و تصمیم گیری را ارائه دهند.

2) سیستمهای DCS

سیستمهای DCS، اگرچه تا حدی قابل مقیاس پذیری بوده؛ اما معمولاً انعطاف پذیرتر هستند؛ زیرا برای کنترل یک فرآیند خاص در یک مرکز تعریف شده طراحی شدهاند.

گسترش یا اصلاح یک سیستم DCS معمولاً به تلاش بیشتری نیاز دارد؛ زیرا تغییرات باید در الگوریتمهای پیچیده کنترل فرآیند که محیط تولید را کنترل میکنند، ادغام شوند.

با این حال، طراحی ذاتی DCS سطوح بالایی از دقت و کنترل را فراهم میکند که ممکن است در کاربردهای SCADA مورد نیاز نباشد.

6-1# سخت افزار HMI

پنلهای رابط انسان و ماشین (HMI) رابط گرافیکی اصلی بین پردازندهها و فرآیندهای کارخانه و اپراتورهایی هستند که با آن فرآیندها تعامل دارند و آنها را کنترل میکنند.

پنلهای HMI را میتوان از همان تولید کننده کنترلر تهیه کرد، مانند:

- زیمنس

- آلن بردلی

- جنرال الکتریک (GE)

- اشنایدر الکتریک

که همه آنها پنلهای HMI برند خود را تولید میکنند. همچنین تولیدکنندگان مستقل پنل HMI مانند Red Lion وجود دارند.

با این حال، HMI میتواند یک کامپیوتر صنعتی از Dell یا هر سازنده دیگری باشد که الزامات مقاوم بودن یک کامپیوتر شخصی را برآورده میکند.

در DCS، HMI معمولاً به صورت داخلی و یکپارچه با سیستم کنترل طراحی شده است.

یعنی سخت افزار HMI مخصوص خود سیستم DCS هست، صنعتی، مقاوم و کاملاً متصل به کنترلرها.

این سیستم بیشتر برای فرآیندهای پیوسته و حساس مثل پالایشگاهها و نیروگاهها استفاده میشود.

در مقابل، در SCADA ،HMI معمولاً روی یک کامپیوتر صنعتی یا معمولی نصب شده و نرم افزارهایی مثل WinCC یا Wonderware برای نمایش و کنترل استفاده میشوند.

SCADA بیشتر برای مانیتورینگ و کنترل از راه دور در سیستمهای پراکنده (مثل شبکه آب، برق، گاز) کاربرد دارد.

سخت افزار HMI در SCADA معمولاً انعطاف پذیرتر و قابل تغییر است.

پس تفاوت اصلی تفاوت DCS و SCADA در میزان یکپارچگی، نوع سخت افزار و کاربرد صنعتی این دو نوع سیستم هست.

7-1# نرم افزار HMI

اگرچه اکثر تولیدکنندگان ممکن است برند HMI مخصوص به خود را داشته باشند؛ اما معمولاً برای برنامه ریزی HMI به نرم افزار اضافی نیاز است.

در مورد زیمنس، نرم افزار WinCC، آلن بردلی به FactoryTalk View، اشنایدر به Vijeo Designer یا Citect و به همین ترتیب نیاز دارد.

ممکن است برخی از نرم افزارهای برنامه نویسی PLC/HMI برای سازنده یکپارچه شده باشند؛ اما در بیشتر موارد، آنها بستههای نرم افزاری جداگانهای هستند که نیاز به خرید جداگانه دارند.

همچنین ممکن است، فکر کنید که استفاده از همان سازنده به شما این امکان را میدهد تا پایگاه داده تگ پردازنده خود را برای استفاده در HMI در دسترس داشته باشید که لزوماً درست نیست.

برخی از فروشندگان مانند GE قابلیت کشیدن و رها کردن (drag and drop) را دارند.

با این حال، اکثر آنها نیاز به خروجی گرفتن و وارد کردن دارند در حالی که برخی دیگر نیاز به ایجاد تگها به صورت کامل از ابتدا دارند.

HMIها عمدتاً در محیطهای اتوماسیون در مقیاس کوچک استفاده میشوند.

وقتی سیستمهایی در مقیاس بزرگتر دارید، رابط با فرآیند کارخانه معمولاً یک کامپیوتر رومیزی است.

این کامپیوتر به بسته نرم افزاری مخصوص به خود نیاز دارد، مانند:

- اینتلیشن یا آی فیکس

- واندرور یا وی تی اسکادا

در حالی که یک سیستم SCADA دارای HMIها یا کامپیوترهایی است که لزوماً از یک سازنده نیستند، DCSها دارای رابطهای گرافیکی هستند که معمولاً در سیستم DCS ادغام شده اند.

همان گونه که میتوانید تصور کنید، این یک مزیت قطعی است؛ زیرا نیازی به نرم افزار اضافی نیست و به عنوان یک مزیت، برچسبهای درون DCS بدون تلاش اضافی زیادی برای استفاده در دسترس هستند. بر اساس توصیفات رابط SCADA و DCS واضح است که DCS در این دسته از مزیت برخوردار است.

8-1# مغز سیستمها

حالا بیایید در مورد مغز این عملیات بحث کنیم. در سیستم SCADA، ممکن است، PLCها و RTUها وجود داشته باشند.

همانگونه که میدانید، این اجزا برای اجرای دستورات ضروری برای عملیات کارخانه نیاز به برنامه نویسی دارند.

بلوکهای تابع سفارشی، دستورالعملهای اضافه (AOI) و مواردی از این قبیل که توسط یک برنامه نویس در کنترلر نوشته شدهاند.

پس از نوشتن، کد میتواند به تعداد دلخواه برای استفاده در کنترلر نمونه سازی شود.

ممکن است، توسعه یک کتابخانه کد که بتوان در پروژههای مختلف از آن استفاده کرد، زمان زیادی ببرد.

اگرچه این امر، حداقل در روزهای اولیه، در پیاده سازی SCADA دست و پا گیرتر بود، DCS توابع از پیش تعریف شده زیادی داشت که میتوانستند، برای کاربردهای مختلف سفارشی سازی و مستقر شوند.

با این حال، این امر نیاز به نوشتن کد را از بین نبرده؛ اما به تسهیل ادغام سریع تر کمک کرد؛ زیرا زمان کمتری برای نوشتن کد برای توابع پرکاربرد صرف میشد.

9-1# زمان پردازش

یکی دیگر از موارد تفاوت DCS و SCADA در رابطه با زمان پردازش در محیط DCS در مقایسه با محیط PLC/RTU SCADA بوده که تا حدودی کندتر است.

اگرچه این امر لزوماً مشکل ساز نیست؛ اما میتواند بر فرآیندهایی که بسیار حساس به زمان هستند، تأثیر بگذارد.

10-1# پروتکلهای ارتباطی

ارتباطات درون یک سیستم SCADA میتواند بسیار متنوع باشد و با فناوریهای در حال تغییر سازگار شده، در حالی که DCS نیز سازگار شده است، هنوز برخی از ارتباطات اختصاصی وجود دارد که میتواند چالش برانگیز باشد.

11-1# ایمنی

گفته شده که اگر ایمنی در اولویت باشد، DCS مسیر مناسبی است.

با این حال، امروزه با فراوانی پردازندههای ایمنی، یک سیستم SCADA نیز میتواند انتخاب شود.

12-1# تمرکز

اول از همه، یک سیستم SCADA اولویت را به جمع آوری دادهها میدهد و رویداد محور است.

از سوی دیگر، سیستمهای DCS بر کنترل مرکزی فرآیندها تمرکز دارند و به حسگرها و کنترل کنندهها متکی هستند تا به عنوان یک کنترل کننده اصلی برای سایت از راه دور عمل کنند.

13-1# حوزههای اجرا

از دیگر موارد تفاوت DCS و SCADA در حوزه اجرا میتوان گفت که از آنجایی که فناوری SCADA مقیاس پذیر و انعطاف پذیر است، برای نظارت بر فرآیندها و دستگاههایی که در یک منطقه جغرافیایی بزرگ پراکنده هستند، به خوبی عمل میکند.

برعکس، DCS یک سیستم ایده آل برای کنترل عملیات شبکه در یک مرکز واحد بوده و از آنجایی که بر رویدادهای محلی متمرکز است، عملیات معمولاً به جای از راه دور، در محل کنترل میشوند.

اگر میخواهید فقط یک کارخانه را مانیتور کنید، DCS نیازهای ظرفیتی شما را برآورده میکند.

با این حال، اگر شبکهای توزیع شده از کارخانههای صنعتی در کیلومترها زمین دارید، SCADA بهترین سناریو برای شما خواهد بود.

14-1# توانایی تحمل قطع ارتباط

همچنین، SCADA دارای هوش توزیع شده است.

این بدین معنا است که حتی زمانی که ارتباط با مرکز عملیات شبکه مرکزی (NOC) قطع شده باشد، عملکرد نظارت و کنترل همچنان برقرار است.

با این حال، این امر با DCS امکان پذیر نیست؛ زیرا معمولاً نمیتواند قطعی ارتباط را تحمل کند.

15-1# تفاوت SCADA و DCS از نظر زیست شناسی

اگر کسی تصمیم بگیرد کتابی را از روی میز بردارد، مغز به بازو دستور میدهد که به شکل خاصی حرکت کند و انگشتان را حرکت دهد و فشار وارد کند.

در طول دوران کودکی، مغز در حال یادگیری میزان فشار و نحوه قرارگیری اجزا است تا زمانی که فرد به شکل کامل رشد کند، انبوهی از دادههای تاریخی برای یادآوری داشته باشد.

به این ترتیب، سیستم عصبی مرکزی مانند SCADA است؛ حرکات را مدیریت و دادهها را ذخیره میکند و هر سیگنال از آن به مغز منتقل میشود.

حال، موقعیتی را در نظر بگیرید که در آن فرد اجاق گاز داغ را لمس میکند.

سیگنال درد فرصت ندارد تا به مغز برسد، به یاد بیاورد که وقتی جسمی خیلی داغ است، چه باید بکند و در نهایت یک سیگنال کنترلی به دست ارسال کند تا آن را از اجاق گاز دور کند.

در عوض، واکنشها کنترل را به دست میگیرند و دست، به سرعت از اجاق گاز دور میشود، بدون این که هیچ گونه یادآوری از دادههای قبلی داشته باشد.

این تقریباً کاملاً یک راه حل سخت افزاری است.

این شبیه به DCS است.

درست مانند بدن انسان، این سیستمها لزوماً دشمن یکدیگر نیستند.

در عوض، میتوانند با هم کار کنند.

دادههای فوری جمع آوری شده و عملیاتی که توسط DCS انجام میشوند، میتوانند توسط SCADA نیز بایگانی، نمایش داده شده و عملیاتی روی آنها انجام شود، درست همانگونه که فرد احتمالاً پس از اتمام حرکت انعکاسی، از لمس مجدد اجاق گاز داغ خودداری میکند.

2# جدول تفاوت DCS و SCADA

تفاوت DCS و SCADA در جدول زیر آمده است:

| DCS | SCADA |

| قادر به مدیریت شکست ارتباطی نیست. | قابلیت مدیریت شکست ارتباطی |

| ارتباط سریع تر | ارتباط کندتر در مقایسه با DCS |

| ارتباط از راه دور کوتاه | ارتباط از راه دور |

| واقعاً پرهزینه | به اندازه DCS گران نیست. |

| خرابی و نگهداری کمتر | نگهداری و زمان از کارافتادگی بیشتر از DCS خواهد بود. |

| نوع کنترل توزیع شده | کنترل سطح نظارتی |

| وابسته به ابزار دقیق | اسکادا از یک شبکه داده، شبکه کامپیوتری و رابط گرافیکی تشکیل شده است. |

| از پیش برنامه ریزی شده | از پیش برنامه ریزی نشده |

| ایمنی فرآیند قابل تضمین است. | به اندازه DCS امن نیست. |

| مرتبط با فرآیند | جمع آوری دادهها |

3# نکات کلیدی در درک تفاوت DCS و SCADA

نکات کلیدی برای درک تفاوتهای کلیدی DCSو SCADA عبارت اند از:

- هر دو برای بهرهمندی از جدیدترین پیشرفتها ضروری هستند.

- سیستمهای SCADA نمیتوانند تکنیکهای پیشرفته کنترل فرآیند را اجرا کنند.

- DCS شامل یک یا چند کنترل کننده است که برای هدایت تکنیکهای پیشرفته کنترل فرآیند استفاده میشوند.

- سیستمهای اسکادا داده محور و رویداد محور هستند.

- سیستمهای DCS فرآیندگرا و از کنترل مرکزی متمرکز هستند.

- اسکادا انعطاف پذیر و به راحتی در کارخانهها و مناطق جغرافیایی مختلف قابل توسعه است.

- سیستمهای DCS برای تولید فرآیندی محلی، به ویژه در یک مکان، ایده آل هستند.

4# راهنمای انتخاب بین سیستمهای DCS و SCADA

هنگام انتخاب بین سیستمهای DCS و SCADA، عوامل زیر را در نظر بگیرید:

- ماهیت فرآیند: پیچیدگی، مقیاس و میزان بحرانی بودن فرآیند تحت کنترل را تعیین کنید.

- الزامات کنترل: نیاز به کنترل گسسته، کنترل فرآیند یا نظارت از راه دور و جمع آوری دادهها را ارزیابی کنید.

- مقیاس پذیری: پتانسیل گسترش و ادغام در آینده با سایر سیستمها را ارزیابی کنید.

- قابلیت اطمینان و افزونگی: سطح قابلیت اطمینان و تحمل خطای مورد نیاز برای عملکرد بدون وقفه را در نظر بگیرید.

- سهولت استفاده و نگهداری: سهولت برنامه نویسی، پیکربندی و نگهداری مداوم را در نظر بگیرید.

- ملاحظات هزینه: هزینههای اولیه، هزینههای چرخه عمر و بازگشت سرمایه را برای هر گزینه مقایسه کنید.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.