در دنیای امروز صنعت، اتوماسیون صنعتی تبدیل به نبض تپنده کارخانهها شده است؛ اما پشت این سیستمهای هوشمند، مغزهایی پنهاناند که وظیفه کنترل فرایندها را بر عهده دارند: یکی PLC و دیگری DCS.

شاید در نگاه اول شبیه به هم به نظر برسند؛ اما وقتی وارد جزئیات میشویم، تفاوت plc و dcs را درک میکنیم.

فرض کنید یک خط تولید را باید با دقت، سرعت و هماهنگی بالا کنترل کنید.

آیا باید از PLC استفاده کنید یا DCS؟ پاسخ به این سؤال، به نوع فرایند، پیچیدگی سیستم و نیازهای عملیاتی شما بستگی دارد.

در این مقاله به بررسی تفاوت plc و dcs از جوانب مختلف همراه با جدول، نمودار و یک مثال خواهیم پرداخت.

1# تفاوت plc و dcs چیست؟

در این بخش به بررسی تفاوت plc و dcs خواهیم پرداخت.

1-1# تفاوت plc و dcs در معماری و طراحی سیستم

PLCها کنترل کنندههای متمرکزی هستند که معمولاً در پنلهای کنترل نزدیک ماشینها یا خطوط تولید قرار میگیرند.

هر PLC منطق مربوط به تجهیزات خاص را مدیریت میکند.

در مقابل، یک DCS دارای معماری توزیع شده است که در آن چندین کنترل کننده به صورت شبکه و از طریق یک رابط اپراتور متمرکز مدیریت میشوند.

این امر امکان هماهنگی و افزونگی گستردهتر در سطح کارخانه را فراهم میکند.

2-1# تفاوت plc و dcs از نظر مقیاس پذیری و انعطاف پذیری

PLCها برای وظایف گسسته و توسعه ماژولار بسیار مقیاس پذیر هستند و همین امر آنها را برای کنترل در سطح ماشین ایده آل میکند.

سیستمهای DCS برای محیطهای فرآیندی در مقیاس بزرگ طراحی شده، جایی که مقیاس پذیری به معنای مدیریت صدها یا هزاران نقطه ورودی-خروجی در چندین واحد است که اغلب با افزونگی داخلی و ارتباط یکپارچه بین گرهها همراه است.

3-1# تفاوت plc و dcs از نظر ارتباط و ادغام

در حالی که PLCهای مدرن از اترنت صنعتی و پروتکلهای مختلف فیلدباس پشتیبانی میکنند، پلتفرمهای DCS با ارتباط یکپارچه بین زیرسیستمها و ایستگاههای اپراتور ساخته شدهاند.

سیستمهای DCS اغلب شامل پشتیبانی بومی برای بایگانی دادههای تاریخی، گزارش گیری دستهای و ادغام در سطح سازمانی هستند، در حالی کهPLC ها ممکن است برای این ویژگیها به ابزارهای شخص ثالث نیاز داشته باشند.

4-1# تفاوت plc و dcs از نظر کنترل سرعت و زمان چرخه

PLCها برای کنترل قطعی و پرسرعت با زمان اسکن کوتاه طراحی شده که برای عملیات سریع ماشین ایده آل است.

سیستمهای DCS بر کنترل فرآیند آنالوگ و پیوسته تمرکز دارند، جایی که پایداری و دقت از سرعت اجرای خام مهمتر است.

5-1# تفاوت plc و dcs از لحاظ ملاحظات هزینه و نگهداری

PLCها معمولاً هزینه اولیه کمتری دارند و برای سیستمهای مستقل و کوچکتر، مقرون به صرفه تر هستند.

سیستمهای DCS با سرمایه گذاری اولیه بالاتری ارائه میشوند؛ اما با کاهش تلاشهای یکپارچه سازی و ساده سازی نگهداری و تشخیص متمرکز، ارزش بلندمدتی را برای کارخانههای پیچیده ارائه میدهند.

6-1# تفاوت plc و dcs در رابط کاربری و پلتفرمهای نرم افزاری

PLCها اغلب برای نمایش و کنترل با HMIها یا سیستمهای SCADA جداگانه جفت میشوند.

سیستمهای DCS شامل رابطهای اپراتور کاملاً یکپارچه، ابزارهای روندیابی، مدیریت هشدار و محیطهای مهندسی هستند که تجربه کاربری یکپارچه تری را ارائه میدهند.

7-1# تفاوت plc و dcs از نظر قابلیتهای سخت افزاری و نرم افزاری

یک PLC معمولاً یک آرایه قابل برنامه ریزی دروازه میدانی (FPGA)، ARM،Intel یا یک ریزپردازنده ساده است.

در برخی از کاربردهای پیشرفته و پیچیده، کاربران از یک کامپیوتر صنعتی به عنوان PLC استفاده میکنند.

سیستم عامل معمولاً یک سیستم عامل بلادرنگ برای ارائه زمان پاسخ قطعی تا چند میکروثانیه است.

برای برنامه ریزی یک PLC که قادر به مدیریت زبانهای برنامه نویسی IEC 61131-3 مانند نردبان، زبانهای مبتنی بر متن و نمودارهای بلوکی تابع باشد، به نرم افزار نیاز است.

از سوی دیگر، یک DCS در حالت ایده آل یک کامپیوتر صنعتی است که یک سیستم عامل عمومی (GPOS) مانند لینوکس یا ویندوز را اجرا میکند، بنابراین هیچ عملکرد پیچیدهای را در زمان واقعی با زمان چرخه بهینه حدود چند میلی ثانیه ارائه نمیدهد.

DCS مانند PLC به نرم افزاری نیاز دارد که سیستم را مطابق با نیاز کاربر برنامه ریزی یا پیکربندی کند.

علاوه بر این، DCS امکان افزونگی را فراهم میکند و بسته به اهمیت برنامههای کاربردی مورد استفاده، کاربر میتواند تصمیم به پیاده سازی سیستمهای افزونگی بگیرد.

معمولاً نیروگاهها بهترین نمونه از زیرساختهای حیاتی هستند که نیاز به عملکرد 24 ساعته و 7 روز هفته دارند.

8-1# تفاوت plc و dcs در مدیریت ورودی – خروجی

PLCها برای مدیریت سیگنالهای ورودی-خروجی گسسته مانند روشن-خاموش، بالا-پایین، درست-نادرست طراحی شدهاند.

آنها برای کنترل فرآیندهای گسسته مانند تسمه نقاله، خطوط مونتاژ و ماشینهای بسته بندی ایده آل هستند.

از سوی دیگر، DCS برای مدیریت سیگنالهای ورودی-خروجی آنالوگ مانند دما، فشار و سرعت جریان طراحی شده است.

DCS برای کنترل فرآیندهای پیوسته مانند کارخانههای شیمیایی، پالایشگاهها و نیروگاهها ایده آل است.

9-1# تفاوت plc و dcs در برنامه نویسی

PLCها با استفاده از منطق نردبانی یا نمودارهای بلوکی تابع که زبانهای برنامه نویسی گرافیکی هستند، برنامه ریزی میشوند.

برنامه نویسی و دنبال کردن منطق آن آسان است.

از سوی دیگر DCS، با استفاده از زبانهای برنامه نویسی پیچیدهتری مانند متن ساختاریافته، نمودارهای تابع ترتیبی و نمودارهای بلوکی تابع برنامه ریزی میشود.

برنامه نویسی پیچیده تر است و دنبال کردن منطق آن به آسانی نیست.

10-1# تفاوت plc و dcs در تجزیه کامپوننت

plc و dcs از اجزای متمایزی تشکیل شده اند که با هم کار میکنند تا راه حلهای کنترلی مؤثری ارائه دهند.

برای درک بیشتر تفاوت plc و dcs بررسی اجزای اصلی آنها و نحوه تعامل آنها ضروری است.

1) اجزای PLC

- واحد پردازش مرکزی (CPU): مغز PLC، اجرای برنامه کنترل و مدیریت عملیات سیستم است.

- منبع تغذیه: برق مورد نیاز PLC و اجزای آن را تأمین میکند.

- ماژولهای ورودی–خروجی: رابط بین PLC و دستگاههای میدانی، تبدیل سیگنالها بین دیجیتال-آنالوگ و فرمت داخلی PLC است.

- ماژول ارتباطی: امکان اتصال به سایرPLC ها، HMIها و سیستمهای سطح بالاتر را فراهم میکند.

- حافظه: برنامه کنترل، دادهها و تنظیمات پیکربندی را ذخیره میکند.

- دستگاه برنامه نویسی: معمولاً از یک کامپیوتر برای توسعه و بارگذاری برنامه کنترل استفاده میشود.

در یک سیستم PLC، واحد پردازش مرکزی (CPU) بارها ورودیها را اسکن میکند، برنامه کنترل را اجرا میکند و خروجیها را به روز رسانی میکند.

منبع تغذیه عملکرد پایدار را تضمین میکند، در حالی که ماژولهای ورودی-خروجی تبدیل سیگنال را انجام میدهند.

ماژول ارتباطی، تبادل دادهها با سایر سیستمها را تسهیل و حافظه، اطلاعات حیاتی را برای عملکرد مداوم حفظ میکند.

2) اجزای dcs

- کنترل کنندهها: پردازندههای توزیع شده که حوزهها یا عملکردهای خاص فرآیند را مدیریت میکنند.

- زیرسیستمهای ورودی–خروجی: ماژولهای غیرمتمرکز برای دریافت سیگنال و کنترل خروجی است.

- رابط انسان و ماشین: ایستگاههای کاری اپراتور برای نظارت و کنترل فرآیند دارد.

- ایستگاههای کاری مهندسی: برای پیکربندی سیستم، برنامه نویسی و نگهداری استفاده میشوند.

- مورخ: پایگاه دادهای برای ذخیره طولانی مدت دادهها و رویدادهای فرآیند است.

- شبکه ارتباطی: شبکههای پرسرعت و افزونه که تمام اجزای DCS را به هم متصل میکنند.

- دستگاههای میدانی: که شامل حسگرها، محرکها و سایر ابزارهای فرآیندی است.

11-1# تفاوت plc و dcs از نظر کاربرد

در این بخش تفاوت plc و dcs را از نظر کاربرد بررسی میکنیم.

1) plc

PLCدر محیطهایی که نیاز به کنترل دقیق و پرسرعت فرآیندهای گسسته و اتوماسیون ماشین آلات دارند، عالی عمل میکنند.

در تولید PLCها:

- ستون فقرات خطوط مونتاژ

- کنترل سیستمهای نقاله

- بازوهای رباتیک

- ماشینهای بسته بندی

هستند. به عنوان مثال، در یک خط تولید خودرو، PLCها حرکات دقیق رباتهای جوشکاری را هماهنگ و کیفیت و زمان بندی ثابت جوش را تضمین میکنند.

آنها همچنین توالی ایستگاههای مختلف مونتاژ را مدیریت و اضافه کردن قطعاتی مانند درها، صندلیها و داشبورد را هماهنگ میکنند.

صنعت غذا و نوشیدنی به شدت برای عملیات بسته بندی و بطری سازی به PLC متکی است.

یک کارخانه بطری سازی ممکن است از PLC برای کنترل فرآیندهای پر کردن، دربندی و برچسب گذاری استفاده کند و از حجم دقیق، آب بندی مناسب و قرارگیری صحیح برچسب در سرعتهای بالا مطمئن شود.

آنها همچنین سیستمهای تمیزکاری در محل (CIP) را مدیریت میکنند که برای حفظ استانداردهای بهداشتی در تجهیزات فرآوری مواد غذایی بسیار مهم است.

ویژگیهای کلیدی که PLC را برای این کاربردها مناسب میکند عبارت اند از:

- زمان اسکن سریع و سرعت اجرای بالا، امکان کنترل بلادرنگ فرآیندهای پرسرعت را فراهم میکند.

- طراحی ماژولار، امکان گسترش و سفارشی سازی آسان برای مطابقت با نیازهای خاص دستگاه را فراهم میکند.

- ساختار مستحکم ، قادر به تحمل محیطهای صنعتی خشن با دماهای شدید، ارتعاشات و تداخل الکترومغناطیسی میشود.

- عملکرد قطعی، تضمین زمانهای پاسخ ثابت و قابل پیش بینی که برای کنترل دقیق ماشین بسیار مهم است.

- عملکردهای ایمنی داخلی، مانند کنترل توقف اضطراری و قفلهای ایمنی، برای اتوماسیون ماشین ضروری هستند.

- پشتیبانی از پروتکلهای ارتباطی مختلف، امکان ادغام یکپارچه با سایر دستگاهها و سیستمهای صنعتی را فراهم میکند.

این ویژگیها، PLCها را به یک راهکار ایده آل برای کنترل گسسته و اتوماسیون ماشین آلات در طیف وسیعی از صنایع تبدیل میکند.

2) dcs

DCSدر صنایع فرآیندی پیچیده و پیوسته که در آنها ادغام در سطح کارخانه و استراتژیهای کنترلی پیچیده از اهمیت بالایی برخوردار هستند، برتری دارند.

معماری آنها، شامل چندین کنترل کننده توزیع شده در سراسر کارخانه، امکان تنظیم دقیق پارامترهای حیاتی فرآیند را در چندین صنعت فراهم میکند.

در پالایشگاههای نفت، DCS کل فرآیند تولید از تقطیر نفت خام تا ترکیب محصول نهایی را مدیریت میکند.

به عنوان مثال، یک DCS چندین ستون تقطیر را کنترل کرده و دما، فشار و نرخ جریان را برای بهینه سازی بازده محصول نظارت و تنظیم میکند.

همچنین سیستمهای پیچیده ادغام گرما را مدیریت میکند و بهره وری انرژی را در سراسر کارخانه به حداکثر میرساند.

نیروگاههای تولید برق برای کنترل بویلر، مدیریت توربین و بهینه سازی کلی نیروگاه به شدت به DCS متکی هستند.

در یک نیروگاه سیکل ترکیبی، DCS تعادل پیچیده بین توربینهای گازی، ژنراتورهای بخار بازیابی حرارت و توربینهای بخار را هماهنگ میکند.

این سیستم پارامترهای حیاتی مانند نسبت سوخت به هوا، دمای بخار و خروجیهای ژنراتور را برای حفظ راندمان بهینه و پایداری شبکه مدیریت میکند.

صنعت داروسازی از DCS برای کنترل فرآیندهای زیستی در تولید دارو در مقیاس بزرگ استفاده میکند.

در یک مرکز بیوراکتور، DCS کنترل دقیقی بر سطوح pH اکسیژن محلول، دما و میزان تغذیه مواد مغذی برقرار میکند.

همچنین توالیهای پیچیده درگیر در فرآیندهای کشت سلولی را مدیریت و کیفیت ثابت محصول را در چندین دسته تضمین میکند.

در بخش مواد غذایی و آشامیدنی، DCS در فرآیندهای پیوسته در مقیاس بزرگ مانند تولید لبنیات استفاده میشود.

یک کارخانه فرآوری شیر ممکن است از DCS برای کنترل عملیات پاستوریزاسیون، همگن سازی و بسته بندی استفاده کند.

این سیستم پارامترهای حیاتی مانند پروفایلهای دما، زمان نگهداری و سرعت جریان را مدیریت میکند تا ایمنی مواد غذایی و کیفیت پایدار محصول را تضمین کند.

12-1# تفاوت plc و dcs از نظر مدیریت دادهها و تحلیل آنها

کنترل کنندههای منطقی قابل برنامه ریزی (PLC) و سیستمهای کنترل توزیع شده (DCS) در رویکرد خود به مدیریت و تجزیه و تحلیل دادهها تفاوتهای قابل توجهی دارند.

این نشان دهنده طراحیهای معماری متمایز و زمینههای کاربرد اصلی آنها است.

1) مدیریت دادههای PLC

PLCها به شکل سنتی بر کنترل بلادرنگ تمرکز دارند و قابلیتهای ذخیره سازی دادههای داخلی محدودی دارند.

ویژگیهای معمول مدیریت دادههای PLC عبارت اند از:

- ثبت دادههای چرخه ای متغیرهای فرآیند

- ذخیره سازی محدود دادههای تاریخی

- روندهای پایه و ثبت هشدارها

- صادرات دادهها به پایگاههای داده خارجی یا مورخان

برای افزایش قابلیتهای مدیریت دادهها، PLCها اغلب به سیستمهای خارجی مانند موارد زیر متکی هستند:

- نرمافزار SCADA برای ثبت و مصورسازی گسترده دادهها

- پایگاههای داده جداگانه برای ذخیره سازی بلندمدت دادهها

- سرورهای OPC برای تسهیل تبادل دادهها با سیستمهای سطح بالاتر

2) مدیریت دادههای DCS

پلتفرمهای DCS با مدیریت جامع دادهها به عنوان یک ویژگی اصلی طراحی شدهاند.

آنها معمولاً موارد زیر را ارائه میدهند:

- قابلیت یکپارچه ثبت وقایع با ظرفیت ذخیره سازی دادهها برای سالها

- الگوریتمهای پیشرفته فشرده سازی و بازیابی اطلاعات

- روندهای لحظه ای و تاریخی با مقیاسهای زمانی متعدد

- مدیریت پیشرفته آلارم و ثبت وقایع

- ابزارهای گزارش دهی داخلی و توابع تجزیه و تحلیل دادهها

13-1# تفاوت plc و dcs در پشتیبانی از IIoT و Industry 4.0

تفاوت plc و dcs در پشتیبانی از IIoT و Industry 4.0 را در ادامه بررسی خواهیم کرد.

1) سیستمهای PLC

PLCها از طریق موارد زیر با الزامات IIoT و Industry 4.0 سازگار میشوند:

- ادغام پروتکلهای ارتباطی مبتنی بر اترنت مانند MQTT، OPC UA

- قابلیتهای محاسبات لبه ای در مدلهای جدیدتر PLC

- گزینههای اتصال ابری برای نظارت از راه دور و تجزیه و تحلیل دادهها

- همکاری با ارائه دهندگان پلتفرم IIoT برای تجزیه و تحلیل پیشرفته

به عنوان مثال یک PLC مدرن ممکن است از MQTT برای انتشار شاخصهای کلیدی عملکرد در یک پلتفرم تحلیلی مبتنی بر ابر استفاده و امکان نظارت بر تولید در زمان واقعی و هشدارهای تعمیر و نگهداری پیش بینی شده را فراهم کند.

2) سیستمهای DCS

پلتفرمهای DCS برای ابتکارات IIoT و Industry 4.0 موقعیت مناسبی دارند و موارد زیر را ارائه میدهند:

- پشتیبانی بومی از پروتکلهای IIoT و ادغام ابری میکند.

- معماریهای مقیاس پذیر که میتوانند، گرههای محاسبات لبه ای را در خود جای دهند.

- ویژگیهای پیشرفته امنیت سایبری برای حفاظت از دادهها دارد.

- موتورهای تحلیلی یکپارچه برای پردازش دادههای درون سازمانی و مبتنی بر ابر دارد.

به عنوان مثال یک سیستم کنترل جریان مستقیم (DCS) ممکن است از موتور تاریخ نگار و تحلیلی یکپارچه خود برای انجام بهینه سازی فرآیند در لحظه استفاده کرده و به شکل خودکار پارامترهای کنترل را بر اساس الگوریتمهای یادگیری ماشینی که در کارخانه اجرا میشوند، تنظیم کند.

در حالی که PLC برای برآورده کردن نیازهای داده ای تولید مدرن در حال تکامل هستند، سیستمهای DCS عموماً راه حلهای جامع تر و یکپارچه تری برای مدیریت دادهها و تجزیه و تحلیل پیشرفته ارائه میدهند.

انتخاب بین PLC و DCS برای کاربردهای داده محور به عواملی مانند مقیاس عملیات، پیچیدگی تجزیه و تحلیل مورد نیاز و سطح ادغام مورد نیاز با سیستمهای در سطح سازمان بستگی دارد.

2# جدول تفاوت plc و dcs

کنترل کنندههای منطقی قابل برنامه ریزی (PLC) و سیستمهای کنترل توزیع شده (DCS) هر دو برای کنترل و اتوماسیون فرآیندهای صنعتی استفاده میشوند؛ اما تفاوتهای کلیدی دارند.

تفاوت plc و dcs را میتوان در جدول زیر خلاصه کرد:

| plc | dcs |

| یک سیستم کنترل فشرده و ماژولار که معمولاً از یک واحد پردازش مرکزی و ماژولهای ورودی-خروجی استفاده میکند. | یک سیستم کنترل بزرگتر و پیچیده تر که از چندین کنترل کننده توزیع شده در سراسر فرآیند استفاده میکند. |

| برای کنترل فرآیندهای صنعتی کوچکتر و ساده تر، مانند خطوط تولید یا کنترل ماشین آلات، استفاده میشود. | برای کنترل فرآیندهای صنعتی بزرگتر و پیچیده تر، مانند نیروگاهها یا تولید نفت و گاز استفاده میشود. |

| تعداد محدودی نقطه ورودی-خروجی دارد و میتواند تعداد محدودی حلقه کنترل را مدیریت کند. | میتواند تعداد زیادی از نقاط ورودی-خروجی و حلقههای کنترلی را مدیریت کند. |

| معمولاً از منطق نردبانی یا زبانهای برنامه نویسی بلوکی تابعی برای برنامه نویسی استفاده میکند. | میتواند از زبانهای برنامه نویسی مختلفی مانند بلوک تابع، متن ساختاریافته، منطق نردبانی و نمودار تابع ترتیبی استفاده کند. |

| معمولاً از یک پروتکل ارتباطی صنعتی ساده و قوی استفاده میکند. | معمولاً از پروتکلهای ارتباطی پیچیدهتر و تخصصیتری مانند OPC-UA ،MODBUS ،PROFIBUS و مواردی از این قبیل استفاده میکند. |

| قابلیت ذخیره سازی و مدیریت داده محدودی دارد. | دارای قابلیتهای پیشرفته ذخیرهسازی و مدیریت دادهها است. |

| اغلب برای کاربردهای کنترل گسسته استفاده میشود. | اغلب برای کاربردهای کنترل مداوم استفاده میشود. |

| قابلیت پشتیبان گیری و افزونگی کمتری دارد. | قابلیت پشتیبان گیری و افزونگی بیشتری دارد. |

به صورت خلاصه، PLCها برای کاربردهای کنترل صنعتی سادهتر و در مقیاس کوچکتر طراحی شده و معمولاً ارزانتر از DCS هستند.

از سوی دیگر، DCS برای کاربردهای کنترل صنعتی پیچیدهتر و در مقیاس بزرگتر طراحی شده و معمولاً گرانتر از PLC است.

هر دو PLC و DCS مزایای خاص خود را دارند که انتخاب هر یک به الزامات خاص کاربرد، بودجه و پیچیدگی فرآیند بستگی دارد.

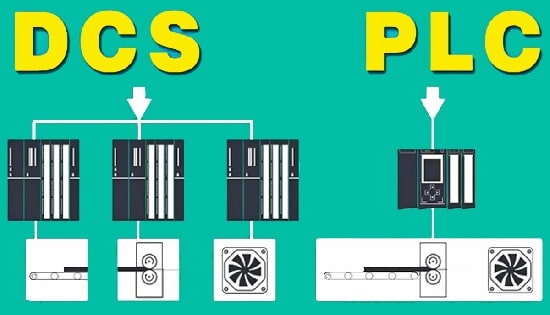

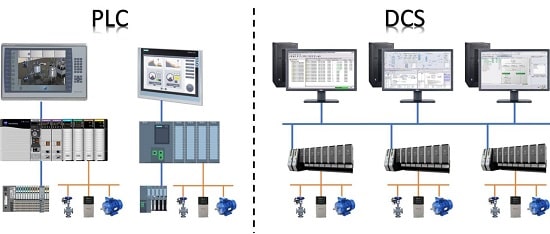

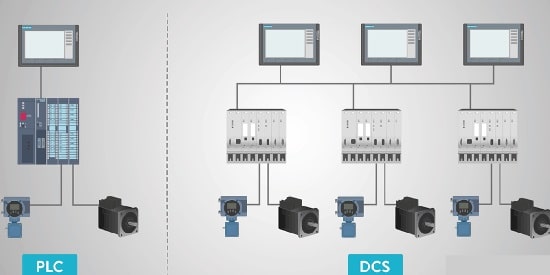

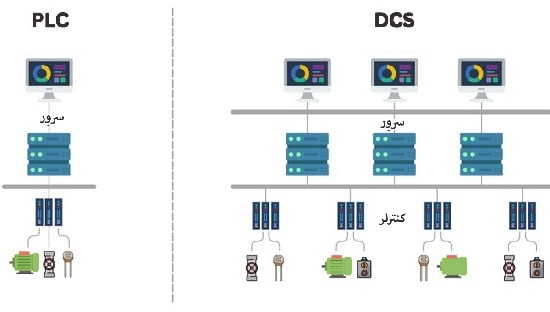

3# نمودار تفاوت plc و dcs

بیایید با استفاده از نمودار ساختارهای سیستم PLC و DCS آن را بهتر درک کنیم.

نمودارهای بالا ماهیت متمرکز سیستمهای PLC را در مقایسه با معماری توزیع شده DCS نشان میدهند.

در ساختار PLC همه اجزا از نزدیک با CPU مرکزی یکپارچه شدهاند.

ساختار DCS چندین کنترلر را نشان میدهد که از طریق یک شبکه به هم متصل شده، با زیرسیستمهای ورودی-خروجی توزیع شده و ایستگاههای کاری مختلف برای عملکردهای مختلف.

4# مثال صنعتی در رابطه با تفاوت plc و dcs: کارخانه تولید سیمان

در یک کارخانه تولید سیمان، بخشهای مختلفی مثل موارد زیر وجود دارد:

- خردایش سنگ

- آسیاب مواد

- پخت در کوره

- خنک سازی

- بسته بندی

این فرایندها نیاز به کنترل دقیق، پایدار و قابل انعطاف دارند.

1) PLC

فرض کنیم در قسمت بسته بندی نهایی سیمان، تعدادی:

- تسمه نقاله

- سنسور وزنی

- بازوهای پنوماتیکی

- ماشین دوخت کیسه

قرار دارد:

- این تجهیزات نیاز به کنترل سریع، دقیق و مستقل دارند.

- هر بار که یک کیسه پر شد، سیستم باید آن را وزن کرده، ببندد و به تسمه نقاله بعدی منتقل کند.

- در این بخش، زمان پاسخ دهی بالا، کنترل ترتیبی و عملکرد پایدار مهم هستند.

در این حالت استفاده از PLC کاملاً مناسب است، زیرا:

- کنترل در سطح ماشین است.

- نیاز به واکنش سریع دارد.

- فرایند نسبتاً ساده و تکرارشونده است.

2) DCS

حالا برویم به بخش کوره پخت کلینکر در همین کارخانه:

- کنترل دما و فشار، میزان تزریق سوخت و جریان هوا باید به صورت پیوسته و دقیق مدیریت شود.

- تغییرات کوچک در دما میتواند باعث افت کیفیت کلینکر شود.

- چندین حلقه کنترلی بهصورت همزمان و هماهنگ باید عمل کنند.

- اپراتورها باید همه چیز را از یک مرکز کنترل مشاهده و مدیریت کنند.

در این بخش، استفاده از DCS منطقیتر است؛ زیرا:

- برای فرایندهای پیوسته و حساس طراحی شده است.

- از یک مرکز میتوان کل سیستم را مانیتور کرد.

- دارای سیستم مدیریت هشدار، گرافهای ترند و انعطاف بالا در تنظیمات کنترلی است.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.