در دنیای طراحی و مهندسی، استفاده از نرم افزارهای CAD/CAM به خصوص کتیا، نقش به سزایی در تسهیل فرآیندهای تولید و ساخت قطعات پیچیده دارد.

قابلیت جی کد گیری در کتیا، یکی از جنبههای مهم اینگونه نرم افزارها است که امکان تولید کدهای ماشینکاری را برای دستگاههای CNC فراهم خواهد کرد.

با استفاده از جی کد گیری در کتیا، مهندسان و طراحان میتوانند از ویژگیهای پیشرفته این نرم افزار به منظور بهینه سازی طراحیهای خود بهره برده و به صورت مستقیم از مدلهای سه بعدی، کدهای مورد نیاز برای ماشینکاری را استخراج کنند.

این فرآیند نه تنها دقت و کیفیت تولید را افزایش خواهد داد؛ بلکه زمان و هزینههای مربوط به مراحل طراحی و تولید را نیز به صورت قابل توجهی کاهش میدهد.

در این مقاله به بررسی جی کد، جی کد گیری، نرم افزار کتیا، مراحل جی کد گیری در کتیا به صورت مفصل و پله به پله و همچنین مزایای G-Code گیری در CATIA خواهیم پرداخت.

1# جی کد چیست؟

G-code نوعی زبان برنامه نویسی است که در حوزههای کنترل عددی کامپیوتری (CNC) و چاپ سه بعدی برای آموزش حرکت ماشین ابزار استفاده میشود.

این زبان در نرم افزار Computer Aided Manufacturing (CAM) نوشته شده تا دستورالعملهای اتوماسیون را برای عملکردها و ابزارهای مختلف ماشین ارائه کند.

G-code مخفف کد هندسی است.

کدهای G به عنوان کدهای آماده سازی ماشینهای CNC نیز شناخته میشوند.

دستورالعملهای ارائه شده توسط G-codes به ماشین ابزار میگوید که چگونه در سیستم مختصات دکارتی (X, Y, Z) حرکت کند.

علاوه بر دستورالعملهای مکان، G-code ورودیهای دیگری همانند موارد زیر را نیز ارائه میدهد:

- سرعت و زاویه در محور چرخشی

- فاصله زمانی ابزار

- نقطه شروع

- نقطه توقف

- نرخ تغذیه

- زمان انتظار

- و مواردی از این قبیل

1-1# جی کد گیری چیست؟

G-code گیری به معنای ایجاد یک توضیح کامل از نحوه ساخت قطعهای با استفاده از یک ماشین است.

در ابتدا، جی کد گیری به صورت دستی بود.

برای یک قطعه ماشینکاری ساده، استفاده از روش دستی ممکن است کار کند.

با درک درست از ماشینکاری، دانش دستورات مربوط به G-code و مقداری کپی و چسباندن، هر کسی میتواند دستور کامل G-code را برای قطعه ماشینکاری شده ایجاد کند.

G-Code گیری به کاربران این امکان را میدهد تا دادههای DXF را به G-code تبدیل کرده تا بتواند دادهها را به یک دستگاه کنترل عددی کامپیوتری (CNC) ارسال کند.

G-Code Generator میتواند مواردی همچون موارد زیر را پردازش کند:

- نقاط

- خطوط

- کمانها

- دایرهها

اگر موجودیتهای دیگری در لیست انتخاب همانند موارد زیر وجود داشته باشد، آنها فیلتر میشوند:

- یادداشتهای متنی

- جدولها

- بلوکها

- دریچه

G-Code Generator از G-code عمومی پشتیبانی میکند.

2-1# نرم افزار کتیا چیست؟

کتیا، نرم افزاری قدرتمند و حرفهای به صورت سه بعدی است.

برخلاف سایر برنامههای نرم افزاری سه بعدی، نرم افزار CATIA مبتنی بر رویکرد مش نیست؛ بلکه یک رویکرد مدل سازی با استفاده از منحنیهای NURBS است.

این روش، یکی از دقیقترین تکنیکهای مدل سازی است که امروزه وجود دارد.

این تمایز، CATIA را به یکی از پرکاربردترین برنامههای نرم افزاری در سطح جهان تبدیل میکند، به ویژه در بخش صنعت، جایی که فایلهای سه بعدی به عنوان مرجعی برای ابزارهای ماشینی عمل میکنند.

به عنوان مثال میتوان از این نرم افزار در موارد زیر استفاده کرد:

- صنعت هوانوردی

- خودروسازی

- حمل و نقل ریلی

- معماری

از جمله ویژگیهای نرم افزار کتیا میتوان به موارد زیر اشاره کرد:

- محیط طراحی اجتماعی

- همکاری جهانی

- تجربه غریزی سه بعدی

- ضبط هدف فرآیند تولید

- توسعه بین رشتهای

- مدل سازی محصول

- طراحی رابطهای شکست ناپذیر

- مهندسی سیستمها

- مدل سازی سطح پیشرفته

- مهندسی

- رویکرد چند رشتهای یکپارچه

- طراحی و استایل محصول

2# مراحل جی کد گیری در کتیا

جی کد گیری در کتیا به این معنا است که مراحل کامل کار و همچنین شروع و پایان آن، توسط نرم افزار به ماشین دیکته شود.

در ادامه به تفکیک به بررسی مراحل جی کد گیری در نرم افزار کتیا خواهیم پرداخت.

1-2# مراحل شروع کار

فرض کنید عکسی داریم که میخواهیم توسط دستگاه CNC برش داده شود، به همین منظور مراحل زیر را طی میکنیم:

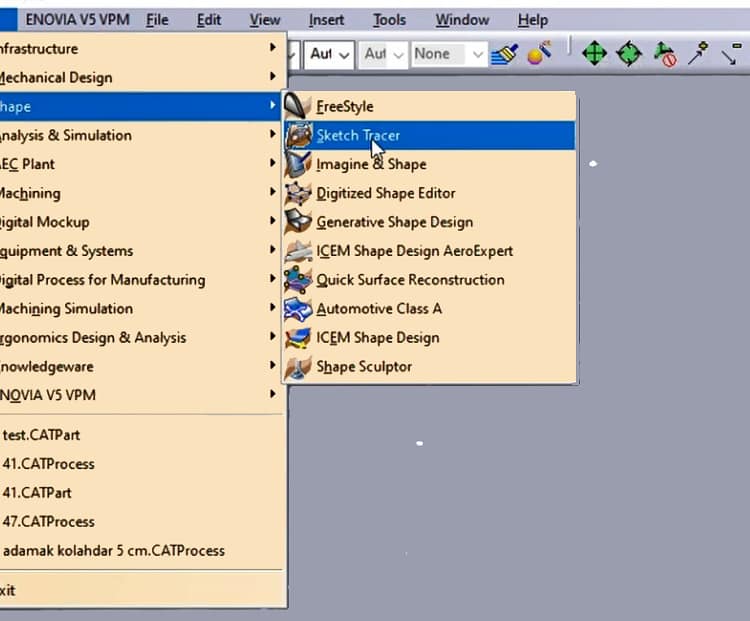

- نرم افزار کتیا را باز کرده و از منوی Start که در قسمت نوار بالا قرار گرفته، گزینه سوم یعنی Shape را انتخاب کرده که در این صورت نوار جدیدی باز شده و سپس محیط sketch Tracer را در آن انتخاب میکنیم.

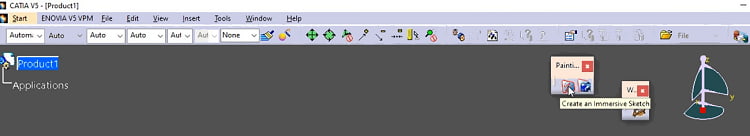

- در سمت راست صفحه، گزینه ای با نام Painting وجود دارد که با کلیک روی آن پنجره ای باز میشود؛ روی گزینه Create an Immersive sketch کلیک کرده و عکس مورد نظر را انتخاب میکنیم.

- پنجرهای با نام sketch Parameter باز خواهد شد.

در این حالت، در بخش Type of view گزینه دو بعدی را انتخاب خواهیم کرد. - سپس، در بخش پایینی صفحه کتیا روی مکعبی با نام Isometric view کلیک کرده و گزینه left view را انتخاب میکنیم.

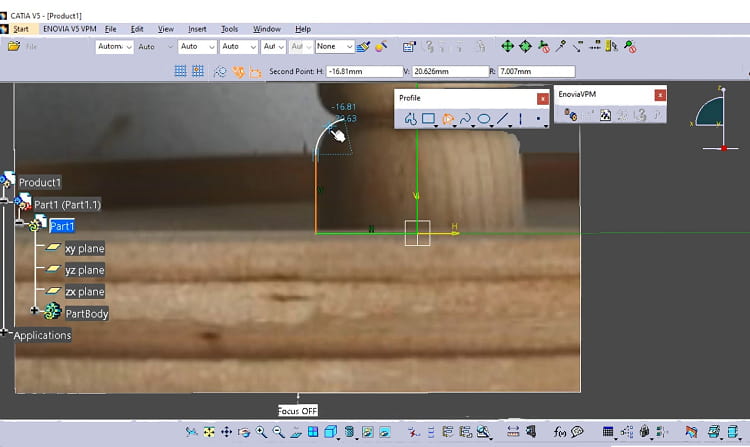

در این حالت، یک کادر و یک محور روی عکس پدیدار خواهد شد که کادر به منظور کراپ کردن عکس استفاده شده و محور موجود، تقارن را نشان خواهد داد که باید در مرکز تصویر قرار گیرد.

با قرار گرفتن محور در مرکز تصویر به آن مقیاسهای مورد نظر را خواهیم داد.

سپس دکمه OK را انتخاب کرده و عکس کراپ خواهد شد. - در این حالت، محورها نیز حذف خواهند شد؛ به منظور ایجاد دوباره محورها روی عکس، در قسمت چپ صفحه روی گزینه Product 1 کلیک کرده و از منوی Start که در نوار بالایی صفحه قرار دارد، گزینه Mechanical Design و سپس Part Design را انتخاب خواهیم کرد.

- روی صفحه در بخش Product 1 روی شکل + که کنار قسمت Part 1 قرار گرفته کلیک کرده تا زیرشاخههای آن باز شود و برای ادامه کار باید ZX plane انتخاب شود.

- با کلیک روی گزینه Sketch که در سمت راست در نوار عمودی صفحه قرار گرفته، پنجرهای با نام Profile باز خواهد شد که دارای چندین شکل است.

روی شکلی که به صورت خطی مورب است، کلیک کرده و سپس پوشه اندازه را در نوار عمودی سمت راست صفحه انتخاب کرده تا اندازههای مورد نظر قطعه را به آن منتقل کنیم. - روی عددی که روی محورهای شکل مورد نظر وجود دارد، کلیک کرده تا پنجره ای با نام Constraint Definition باز شده و سپس در قسمت Value عدد مورد نظر را وارد میکنیم.

2-2# مراحل تعیین مرز در کار

در ادامه کار و برای تعیین مرزهای کار به منظور جی کد گیری در کتیا مراحل زیر را انجام دهید:

- از محور مرکزی که در شکل مورد نظر وجود دارد، شروع کرده و با استفاده از اشکالی که در پنجره Profile موجود است، باید شکل دقیق قطعه را ترسیم کنیم.

- پس از این که طرح را به شکل کامل روی قطعه مورد نظر پیاده کردیم، بهتر است از آن آنالیز بگیریم؛ به همین منظور روی گزینه Tools که در نوار بالایی صفحه قرار گرفته کلیک کرده و گزینه sketch Analysis را انتخاب میکنیم.

- در این حالت پنجره ای باز خواهد شد که طرح ترسیم شده را به صورت closed نشان خواهد داد و به این معنا است که طرح کاملاً بسته شده، صحیح بوده و محیط باز یا تقاطعی وجود ندارد.

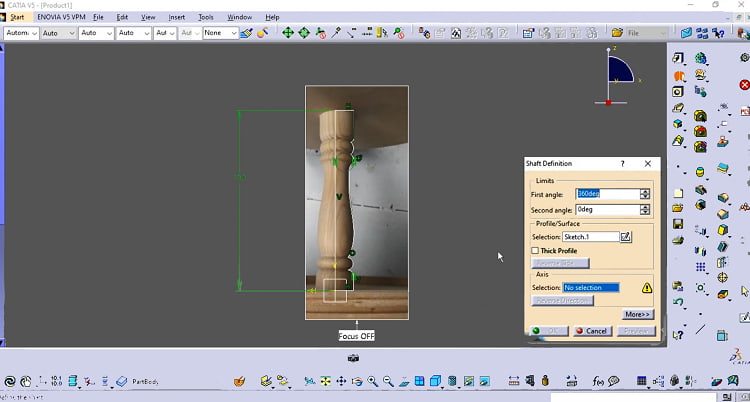

- سپس با استفاده از گزینه Exit Workbench که در نوار سمت راست تصویر قرار گرفته، از محیط خارج شده و سپس در کادر جدیدی که در قسمت سمت راست صفحه تشکیل میشود، گزینه Shaft Definition را انتخاب میکنیم.

- در این حالت پنجره ای باز خواهد شد که در کادر Axis محور دَوَران روی Z Axis قرار دارد، آن را انتخاب کرده و سپس روی گزینه OK کلیک میکنیم.

- در این حالت قطعه مورد نظر از حالت دو بعدی خارج شده و به صورت سه بعدی در میآید.

- به منظور حذف سایر تصاویری که در اطراف شکل مورد نظر وجود دارد، باید روی عکس کلیک راست کرده و گزینه Hide را انتخاب کنیم.

در این حالت، قطعه طراحی شده، آماده برشکاری توسط دستگاه است.

3-2# مرحله تعیین بلوک

در این مرحله از جی کد گیری در کتیا و به منظور برش دقیق قطعه توسط دستگاه باید مراحل زیر انجام شوند:

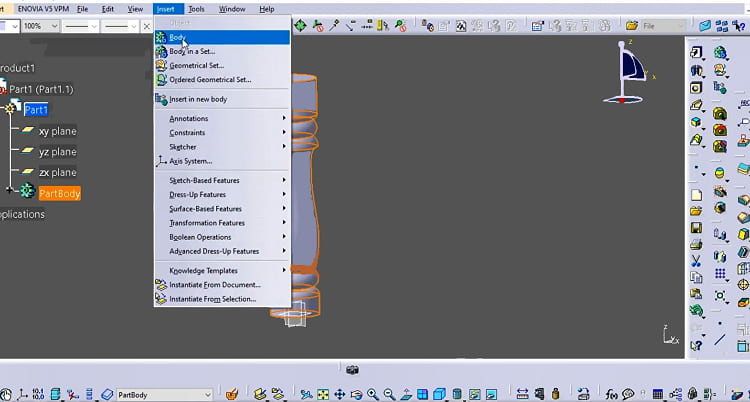

- در این مرحله باید ابعاد بلوکی که قطعه روی آن اجرا میشود را مشخص کنیم.

به همین منظور از نوار بالا گزینه Insert را انتخاب کرده و سپس روی Body کلیک میکنیم. - در مرحله بعد و در سمت چپ صفحه، Product 1 و سپس Part 1 را انتخاب کرده که در این حالت، یک Body جدید با نام Body 2 ایجاد خواهد شد.

- روی گزینه ZX plane که در همان بخش Product 1 است، کلیک کرده و گزینه Sketch را در نوار عمودی سمت راست صفحه انتخاب میکنیم.

- در این مرحله و با استفاده از پنجره Profile یک مستطیل رسم میکنیم.

- در بخش End point ابعاد بلوک را به صورت دقیق مشخص کرده و مجدداً در نوار عمودی سمت راست صفحه روی گزینه Shaft Definition کلیک میکنیم.

- پنجره ای با همین نام باز خواهد شد که در قسمت Axis آن و در کادر selections گزینه Z Axis را انتخاب کرده و روی دکمه OK کلیک میکنیم.

- در این حالت بلوکی ایجاد خواهد شد که قطعه مورد نظر را محصور کرده است.

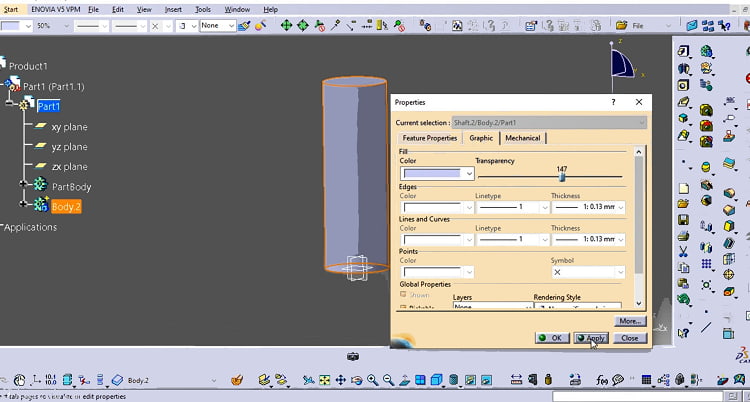

به منظور شفاف شدن بلوک و نمایان شدن قطعه درون آن، در نوار عمودی سمت راست صفحه، گزینه Properties را انتخاب کرده که پنجره ای با همین نام باز خواهد شد.

- در بخش Transparency میزان شفافیت بلوک را افزایش داده، Apply کرده و سپس OK میکنیم.

4-2# مرحله تعیین نقاط Starting و Ending کار

در این مرحله و به منظور جی کد گیری در کتیا به یکسری نقاط نیاز داریم که دستگاه بتواند کار خود را شروع کند:

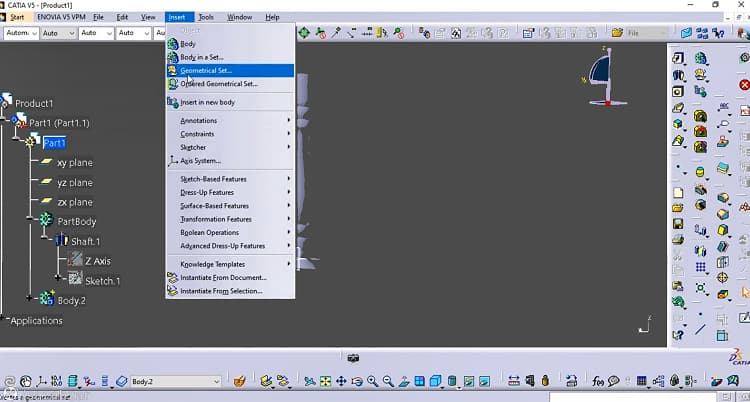

- روی گزینه Insert در کادر بالای صفحه کلیک کرده و سپس گزینه Geometrical Set را انتخاب میکنیم.

- پنجره ای باز خواهد شد که نام کار را مشخص کرده و سپس روی گزینه OK کلیک میکنیم.

- مجدداً در قسمت Product 1 که در سمت چپ تصویر است، روی گزینه ZX plane کلیک میکنیم.

- در کادر Profile روی گزینه point کلیک کرده و نقطه شروع کار را مشخص کرده و برای عملیات ماشینکاری آماده میشویم.

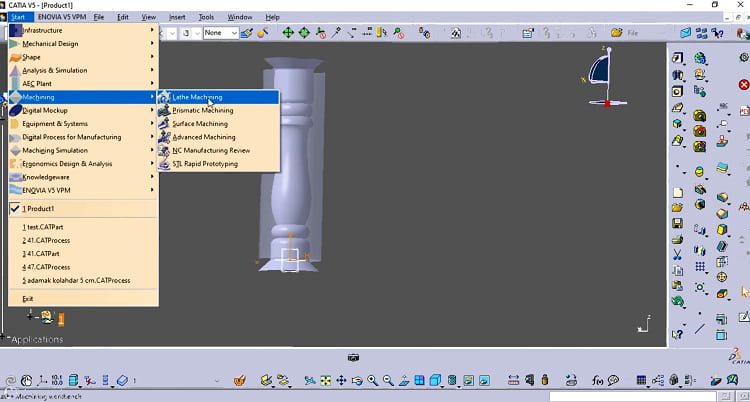

- به همین منظور روی گزینه start در نوار بالایی کار کلیک کرده و در گزینه Machining اولین گزینه یعنی Lathe Machining را انتخاب میکنیم.

- در این حالت وارد محیط جدیدی خواهیم شد.

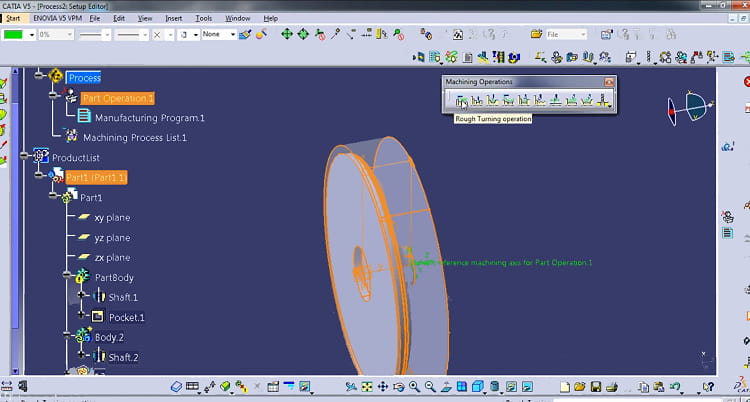

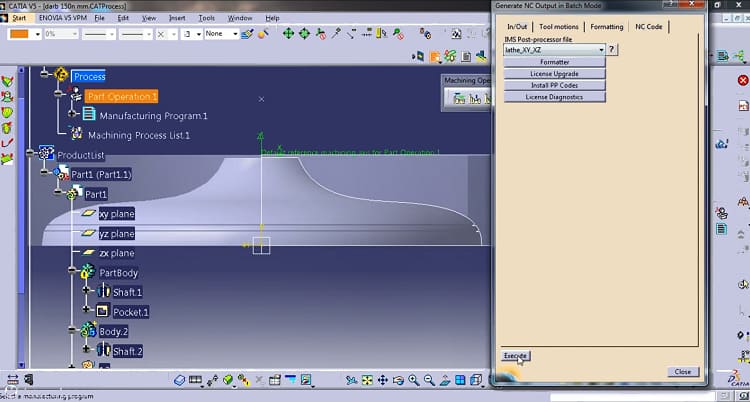

- به منظور انجام مقدمات ماشین کاری و در قسمت چپ صفحه، گزینه P .P .R و سپس Process و در نهایت Part Operation 1 را انتخاب میکنیم.

- در این حالت، پنجره ای باز خواهد شد که در آن نوع ماشین مورد استفاده برای انجام فرآیند ماشین کاری را تعیین کرده و سپس OK میکنیم.

همچنین، باید انتخاب نقطه صفر و نوع قطعه و بلوک مورد استفاده را نیز مشخص کنیم. - اکنون قطعه مورد نظر برای ماشینکاری آماده است.

- در پنجره Machining Operation گزینه Rough Turning Operation را انتخاب کرده، بعد از آن در سمت چپ صفحه روی گزینه Process و سپس Manufacturing Program و از آن روی گزینه Rough Turning Operation کلیک میکنیم.

- پنجرهای باز خواهد شد که از اولین تب زیر قسمت Comment کار را شروع کرده و در قسمت Part contouring گزینه Each path را انتخاب کرده و تیک گزینه Recess Machining را فعال میکنیم.

- گزینه دوم که زیر بخش Comment قرار دارد، محدوده ماشینکاری را مشخص کرده و Starting و Ending را تعیین میکند.

- در قسمت Part Offset اندازه یک میلیمتر را انتخاب میکنیم و در بخش سومی که زیر Comment قرار گرفته مشخصات قطعه را وارد خواهیم کرد.

مسیر حرکت ابزار در این حالت به درستی نمایش داده میشود. - در بخش بعد و در کادر Feedrate سرعت مورد نظر را وارد کرده و روی گزینه OK کلیک میکنیم.

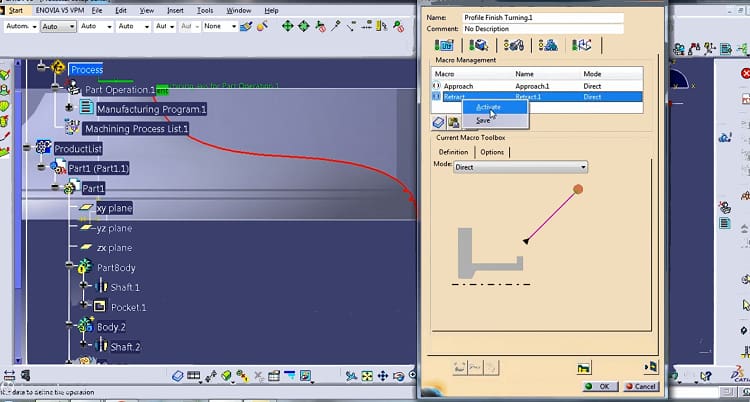

- در فاز بعدی، دستور finish را اجرا میکنیم که در این حالت کادری با نام Profile finishing Turning 1 باز خواهد شد.

- آخرین گزینه در پنجره Profile finish Turning مربوط به ایست دستگاه پس از finish است که در کادر Macro Management روی Retract کلیک کرده و آن را Active میکنیم.

در این حالت، نقطه ای که در بخش پایینی پنجره باز شده را کلیک کرده و علامت ضربدر که در صفحه اصلی ایجاد شده را میزنیم.

5-2# مرحله آخر End Point

در آخرین مرحله از جی کد گیری در کتیا، از دستورات زیر پیروی کنید:

- به عنوان End point با استفاده از Ctrl + S کار را ذخیره میکنیم.

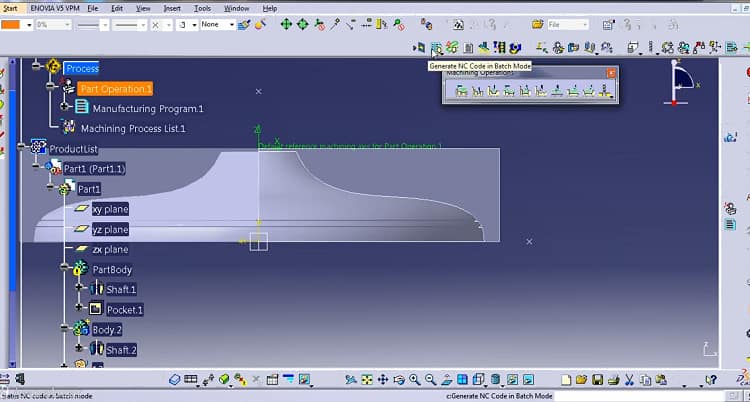

- سپس روی NC Code همانند شکل بالا، کلیک کرده، در این حالت، پنجره ای با نام Generate NC output in Batch Mode باز خواهد شد.

- در بخش Resulting NC Data و در کادر NC data type گزینه NC Code را انتخاب کرده و مکان ذخیره سازی را مشخص میکنیم.

- روی کادر NC Code در پنجره ای که باز شده، کلیک کرده و سپس گزینه Lathe – XY – XZ را انتخاب میکنیم.

- سپس، روی گزینه Execute که در پایین صفحه وجود دارد، کلیک میکنیم.

- در این حالت، جی کد در حال ساخته شدن بوده و پس از تولید جی کد، پنجره نهایی کار باز خواهد شد.

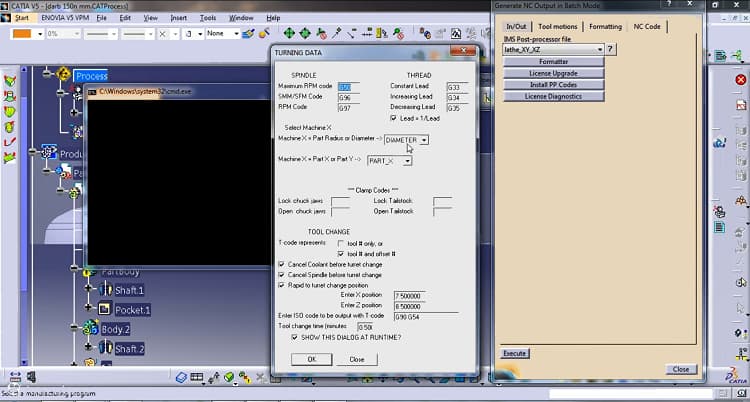

- نام پنجره TURNING DATA بوده که گزینه Select Machine X و پس از آن گزینه RADIUS را انتخاب کرده و روی دکمه OK کلیک میکنیم.

- اکنون ما موفق به جی کد گیری در کتیا شدهایم.

3# مزایای جی کد گیری در کتیا

جی کد گیری در کتیا دارای مزایای نسبتاً زیادی برای کاربران بوده و با ایجاد جی کدهای دقیق و بهینه سازی آنها، سبب شده تا دقت در کار تا حد زیادی افزایش یافته و همچنین زمان تولید را به شکل قابل توجهی کاهش یابد.

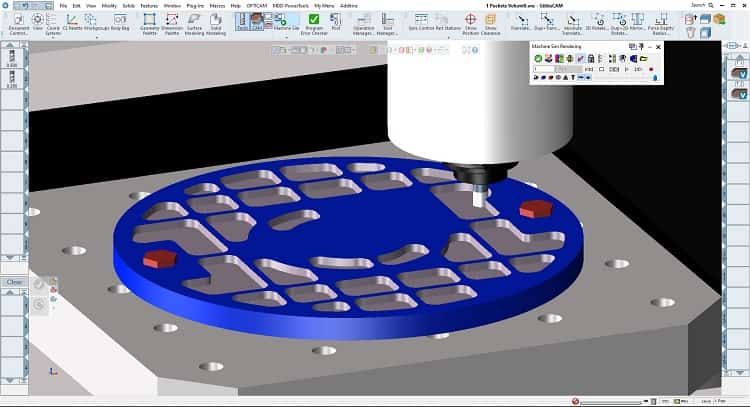

نرم افزار کتیا دارای ابزارهایی به منظور شبیه سازی بوده که با استفاده از آنها کاربر قادر خواهد بود تا مشکلات و عیوب موجود در کار را شناسایی کرده و درصدد رفع آنها برآید.

از جمله مزایای جی کد گیری در کتیا میتوان به موارد زیر اشاره کرد.

1-3# امکان ماشینکاری در نرم افزار کتیا

ماشینکاری در نرم افزار کتیا به این معنا است که کاربر میتواند با استفاده از امکانات و ابزار موجود در این نرم افزار به عملیات ماشینکاری بپردازد.

این نرم افزار دارای امکانات گستردهای در زمینههای زیر است:

- طراحی

- شبیه سازی

- تولید جی کدها

2-3# کاهش زمان تولید

از دیگر مزایای نرم افزار کتیا که یکی از مزایای اصلی آن است، میتوان به توانایی این نرم افزار در کاهش زمان تولید اشاره کرد.

این نرم افزار با استفاده از امکانات گستردهای که در زمینه شبیه سازی و جی کد گیری دارد به کاربران کمک خواهد کرد تا ماشینکاری خود را بهبود بخشیده و زمان مورد نیاز برای تولید را تا حد زیادی کاهش دهند.

3-3# افزایش دقت

نرم افزار کتیا به علت وجود ابزارهای دقیق و پیشرفتهای که در طراحی قطعه و امکان جی کد گیری دارد به کاربران کمک میکند تا فرآیندهای ماشینکاری خود را با دقت زیادی انجام دهند.

این مزیت، به کاربران و تولیدکنندگان کمک خواهد کرد تا قطعاتی باکیفیت تولید کرده و میزان ضایعات حاصل از کار را تا حد زیادی کاهش دهند.

4-3# بهینه سازی مصرف مواد

وجود امکانات لازم به منظور انجام فرآیند شبیه سازی و بهینه کردن محصول در نرم افزار کتیا، سبب شده تا کاربران بتوانند میزان مصرف مواد برای تولید محصول نهایی را بهینه کرده و ضایعات حاصل از کار را به حداقل برسانند.

این مزیت در نهایت به کاربران کمک خواهد کرد تا هزینههای خود را تا حد زیادی کاهش داده و میزان کارایی عملیات ماشینکاری را نیز افزایش دهد.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.