خشن تراشی از جمله خدماتی است که در صنعت تولید از آن استفاده میشود و شامل حذف مواد اضافی از قطعه مورد نظر به منظور ایجاد یک شکل یا فرم زبر است.

این فرآیند معمولا با استفاده از یک ابزار برش همانند ماشین فرز یا ماشین تراش انجام میشود و اغلب اولین مرحله در فرآیند تولید است.

خشن تراشی یکی از مراحل مهم در صنعت است؛ زیرا به کاهش مقادیری از مواد که باید در عملیات بعدی حذف شوند کمک میکند که این امر میتواند در زمان و هزینه صرفه جویی کند.

در این مقاله به بررسی موارد زیر خواهیم پرداخت:

- خشن تراشی چیست؟

- علل استفاده از خشن تراشی چیست؟

- کاربردهای خشن تراشی چیست؟

- اهداف کلیدی استفاده از خشن تراشی چیست؟

- توابع مکانیزم خشن تراشی چیست؟

- ملاحظات کلیدی در خشن تراشی چیست؟

- روشهای به حداقل رساندن خطا در خشن تراشی چیست؟

- مزایا و معایب خشن تراشی چیست؟

1# خشن تراشی چیست؟

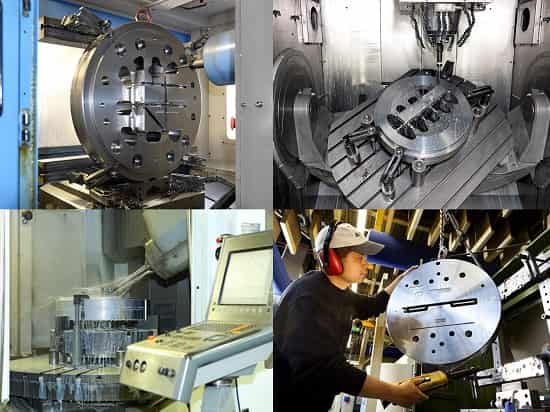

خشن تراشی یا رافینگ (Roughing) در ماشینکاری به فرآیندی اطلاق میشود که مقدار قابل توجهی از مواد اضافی از قطعات کار را حذف میکند.

خشن تراشی معمولاً اولین مرحله در طی مراحل پردازش در ماشینکاری است.

بنابراین در فرآیند خشن تراشی، دستگاه CNC شکل مواد را نزدیک به هندسه قطعه مورد نیاز میکند و فرآیندهای ماشینکاری بعدی را آسانتر و کارآمدتر میکند.

علاوه بر این، هدف از خشن تراشی در برشها، حذف سریع تودههای خالی است.

تولیدکنندگان معمولا فرآیندهای خشن تراشی را در بخشهای بالایی برش و همچنین، نرخهای تغذیه زیاد انجام میدهند تا بتوانند در مدت زمان کوتاهی مقادیر زیادی از تراشهها را حذف کنند.

با این حال، این پارامترهای ماشینکاری روی سطح و ویژگیهای ابعادی محصول تأثیر میگذارند.

با وجود این که فرآیندهای خشن تراشی، راندمان تولید بالایی را ارائه میدهند، محصولات خشن اغلب ضعیف و نادرست هستند و از دقت کافی برخوردار نیستند.

بنابراین، عملیات خشن تراشی اجزایی را تولید میکنند که دارای دقت ابعادی بسیار پایین و تلرانسهای زیادی هستند.

2# علل استفاده از خشن تراشی چیست؟

خشن تراشی در ماشینکاری، فرآیند حذف مقادیر زیادی از مواد زائد از قطعه کار به منظور آماده سازی آن برای انجام فرآیندهای نیمه تمام و فینیشینگ (Finishing) است.

این مرحله، شامل استفاده از نرخ تغذیه بالا و برشهای عمیق به منظور حذف مواد اضافی در سریعترین و موثرترین حالت ممکن است که معمولا سبب ایجاد سطوحی میشود که تا حدودی زبر و خشن خواهند بود.

هدف از خشن تراشی، حذف مواد اضافی تا جایی که لازم است، بوده تا قطعه کار به شکل نهایی خود نزدیکتر شود.

این در حالی است که زمان و انرژی لازم برای انجام این کارها نیز به حداقل میزان خود خواهد رسید.

خشن تراشی، در اغلب موارد اولین مرحله در فرآیند ماشینکاری CNC است و امکان انجام عملیات تکمیلی دقیق تر و کارآمدتر را در مراحل بعدی ماشینکاری فراهم میکند.

3# کاربردهای خشن تراشی چیست؟

از خشن تراشی در انواع کاربردهای تولیدی از جمله موارد زیر استفاده میشود:

- فرزکاری

- تراشکاری

- حفاری

از خشن تراشی اغلب به منظور ایجاد اشکال یا فرمهای خشن و زبر برای قطعاتی که در مراحل بعدی با استفاده از فرآیندهای ماشینکاری دقیق تر تکمیل خواهند شد، استفاده میشود.

خشن تراشی اغلب در تولید قطعه یا قطعات بزرگ همانند مواردی که در صنایع هوا – فضا یا خودروسازی به کار میروند، استفاده میشود.

4# اهداف کلیدی خشن تراشی چیست؟

از جمله اهداف استفاده از خشن تراشی در فرآیندهای صنعتی میتوان به موارد زیر اشاره کرد:

- حذف مواد: خشن تراشی میتواند اکثر مواد اضافی را حذف کند و قطعه کار خام را به شکلی شبیه به بخشهای نهایی تبدیل میکند.

- افزایش راندمان زمان: هدف خشن تراشی سریع، حذف مواد با سرعت بالا به منظور کاهش زمان کلی در فرآیندهای ماشینکاری است.

- افزایش طول عمر ابزار: خشن تراشی شامل استفاده از ابزارهای مستحکمی است که میتوانند در برابر نیروهای برشی زیادی که در حین برداشتن مواد ایجاد میشوند، مقاومت کنند.

رافینگ معمولاً از ابزارهای برش بزرگتر با فلوتهای (لبههای برش) کمتر استفاده میکند تا بارهای تراشههای بالاتر را تحمل کند و حذف کارآمد مواد را تسهیل کند.

پارامترهای برش مانند سرعت برش، سرعت تغذیه و عمق برش معمولا در هنگام خشن تراشی به سطوح بالاتر تنظیم میشوند تا امکان نرخ حذف مواد به صورت بهینهای فراهم شود.

5# توابع مکانیزم خشن تراشی چیست؟

در این بخش، عملکردهای حیاتی ماشینکاری خشن را بررسی خواهیم کرد.

مراحل اولیه شکل دادن به قطعه کار بسیار مهم است؛ زیرا باید این اطمینان به دست آید که محصول نهایی از کیفیت خوب و مناسبی برخوردار است.

در این بخش به بررسی عملکردهای کلیدی خشن تراشی خواهیم پرداخت.

1-5# تصحیح خطا

ماشینکاری خشن، از جمله مراحل ماشینکاری اولیه در سری مراحل پردازش قطعه کار است که در حین وجود مزایای بسیار زیاد ماشینکاری و همچین نیروی برش زیادی که دارد، ممکن است در آن خطایی نیز رخ دهد.

این خطاها به تدریج و در طول فرآیندهای نیمه تکمیل و تکمیل مکانیکی اصلاح میشوند و کیفیت را در پردازش مطلوب قطعه تضمین میکنند.

2-5# استفاده از تجهیزات

مراحل مختلف پردازش به تجهیزات متفاوتی نیاز دارند.

تجهیزات ماشینکاری خشن با قدرت، کارایی و استحکام بالا و مشخصی که دارند، برای ایفای نقش خود به گونهای مناسب و کارا در نظر گرفته شدهاند.

در این مرحله از ویژگیهای موجود در تجهیزات خشن، به منظور افزایش کارایی در تولید استفاده میشود و از برآورده شدن خواستههای پروژه نیز اطمینان لازم به دست خواهد آمد.

3-5# شناسایی عیوب و نقصهای موجود

ماشینکاری خشن، توالی پردازش را هدایت میکند.

این امر، امکانات لازم برای تشخیص به موقع عیوب را در بخشهای خالی قطعه کار فراهم میکند که شامل سوراخهای شن، منافذ یا مقادیر ناکافی فرآوری، خواهد شد.

شناسایی این عیوب در این مرحله بسیار ارزشمند است؛ زیرا امکان تعمیرات سریع یا تصمیم به خروج قطعه کار را فراهم میکند و از هدر رفتن زمان و منابع در پردازش بعدی جلوگیری خواهد کرد.

4-5# مدیریت فشار

این مرحله، فرصتی برای سازماندهی مؤثر فرآیندهای سرما و گرما را فراهم میکند.

پس از انجام کار گرم، قطعات کار ممکن است تنش پسماند را به صورت قابل ملاحظه ای تحمل کنند.

جداسازی ماشینکاری خشن و نهایی و ترکیب فرآیندهای پیری برای از بین بردن این تنش، سبب ایجاد ثبات ابعادی میشود و کیفیت محصول نهایی را بالا میبرد و تضمین میکند.

6# ملاحظات در فرآیند خشن تراشی چیست؟

فرآیند خشن تراشی وسیلهای کارآمد و سریع برای تولیدکنندگان است که به منظور ساخت شکل معیار و مورد نظر از قطعه کار برای ماشینکاری بعدی به کار گرفته میشود.

با این وجود، ملاحظات و نکات خاصی هنگام انجام عملیات خشن تراشی در ماشینکاری مطرح میشود که در ادامه به بررسی آنها خواهیم پرداخت.

1-6# انتخاب ماده

شناخت کافی از موادی که با آن کار میشود، اولین گام مهم در ماشینکاری خشن است.

نوع مواد استفاده شده به صورت قابل ملاحظه ای بر کل فرآیند تأثیر خواهند گذاشت.

مواد پیچیده اغلب به رویکردهای ظریف تری نیاز دارند، به این معنا که از سرعت برش و سرعت تغذیه آهستهتری به منظور جلوگیری از آسیب احتمالی به ابزار استفاده میشود.

علاوه بر این، مواد نرمتر میتوانند برشهای تهاجمی تر را نیز تحمل کنند.

نکته کلیدی این است که با توجه به خواصی که مواد مورد استفاده دارند، سرعت و نرخ تغذیه مناسب انتخاب خواهد شد.

2-6# انتخاب ابزار

انتخاب ابزار برش مناسب نیز از دیگر مواردی است که در فرآیند خشن تراشی حائز اهمیت خواهد بود.

ابزارهای بزرگتر و مستحکمتر با لبههای برش محکم باید انتخاب شوند.

این ابزارها به گونه ای طراحی شدهاند که میتوانند شرایط برش تهاجمی و بارهای سنگین براده را که معمولاً با ماشینکاری خشن همراه است، تحمل کنند.

یک ابزار خوب انتخاب شده هم طول عمر و هم کارایی را تضمین خواهد کرد.

3-6# تنظیم پارامترهای فرآیند

بهینه سازی پارامترهای فرآیند برای خشن تراشی موفق، بسیار ضروری است.

باید روی تعیین سرعت برش مناسب، نرخ تغذیه و عمق برش تمرکز شود.

این پارامترها باید روی نرخ حذف مواد حجیم تنظیم شوند، در عین حال عمر مفید ابزار را حفظ کنند و قطعه کار را از هرگونه آسیبی محافظت کنند.

یافتن تعادل مناسب برای خشن تراشی کارآمد بسیار مهم و حائز اهمیت است.

4-6# استفاده از مایع خنک کننده

استفاده درست و مناسب از مایع خنک کننده طی فرآیند خشن تراشی بسیار مهم است.

مقدار و نوع مناسب مایع خنک کننده به دفع گرما و جلوگیری از سایش ابزار کمک میکند که برای حفظ یکپارچگی ابزار و کیفیت قطعه کار ضروری خواهد بود.

مایع خنک کنندهای که انتخاب میشود باید به گونهای باشد که با ماده ای که از آن در عملیات خشن تراشی استفاده میشود، مطابقت داشته باشد و بهترین نتایج را تضمین کند.

5-6# دقت، ایمنی و کار

به منظور تضمین موفقیت آمیز فرآیند خشن تراشی، انجام کار ایمن ضروری است.

نیروهای برش تهاجمی در ماشینکاری خشن مستلزم ثابت ماندن قطعه کار است.

هرگونه حرکت ناخواسته میتواند منجر به بروز خطا یا ایجاد آسیب در فرآیند ماشینکاری شود.

برای اطمینان از دقت کافی در طول فرآیند خشن تراشی، ایمنی را در اولویت قرار دهید.

7# روشهای به حداقل رساندن خطاها در خشن تراشی چیست؟

به حداکثر رساندن راندمان و کیفیت ماشینکاری خشن مستلزم توجه دقیق به چندین عامل حیاتی است که در ادامه به بررسی آنها خواهیم پرداخت.

1-7# طراحی مناسب

برای قطعاتی که دارای دیوارهای منشوری مستقیم و برش محوری طولانی هستند، بهینه سازی خشن تراشی بسیار ایدهآل خواهد بود.

این رویکرد ماشینکاری، ویژگیهای چالش برانگیز موجود در گوشهها را افزایش میدهد و نرخ حذف فلزات را به ویژه در سوپر آلیاژها و فولادهای زنگ نزن به همراه خواهد داشت.

2-7# خشن تراشی با فید بالا (High – Feed)

در حفرههای پیچیده سه بعدی قالب، فرآیند خشن تراشی با فید بالا، اغلب از خشن تراشی بهینه شده، بهتر عمل میکند.

این روش به ویژه زمانی ارزشمند است که یک سطح پلکانی به وسیله خشن تراشی بهینه شود و نیاز به تکمیل گسترده تری داشته باشد.

3-7# نگهدارنده ابزار با دقت بالا

نگهدارنده ابزار با دقت زیاد برای خشن تراشی بهینه بسیار حیاتی است.

این هولدرها، مانند شکافهای کوچک و با دقت بالایی که دارند، میزان لرزش را به حداقل میرسانند و عملکرد بهینه را امکان پذیر میکنند.

4-7# برنامه نویسی مناسب

استفاده از نرم افزاری که برای فرآیند خشن تراشی طراحی شده باشد، بسیار ضروری است.

وجود نرم افزار فرز جانبی با سرعت بالا یا نرم افزار فرز سه بعدی پیچیده ممکن است به شکل مؤثری نیازهای بهینه سازی در خشن تراشی را برطرف نکند.

پس بهتر است از نرم افزاری استفاده شود که واقعاً با نیازهای منحصر به فرد هر فرآیند سازگار باشد.

5-7# عمق برش

انتخاب عمق برش مناسب نیز از دیگر مواردی است که بسیار مهم است و باید در نظر گرفته شود.

به صورت کلی، یک پاس با عمق برش 2xD بهینه است.

دهانههای شعاعی با عمق کم، استفاده از برشهای عمیق تر را ضروری میکنند، در حالی که دهانههایی که پهنتر هستند، گرمای بیشتری تولید میکنند که برای حفظ نرخ حذف فلز به برشهای کم عمقتر نیاز دارند.

8# مزایا و معایب خشن تراشی چیست؟

در این بخش به بررسی مزایا و معایب استفاده از خشن تراشی خواهیم پرداخت.

1-8# مزایای خشن تراشی چیست؟

استفاده از فرآیند ماشینکاری خشن دارای مزایایی است که در ادامه با آن آشنا خواهیم شد.

1) حذف مواد فلهای

یکی از برجسته ترین مزیتهای استفاده از ماشینکاری خشن میزان قابل توجه حذف مواد فلهای آن است. این فرآیند در موارد زیر بسیار کارآمد عمل میکند:

- حذف سریع مواد اضافی

- ساده سازی فرآیند ماشینکاری

- بهینه سازی راندمان

- کاهش زمان مصرفی

2) افزایش عمر ابزار

ماشینکاری خشن برای افزایش طول عمر ابزارهای تکمیل که ظریف هستند، بسیار مهم است.

ابزارهای تکمیلی با حذف کارآمد بخش عمده ای از مواد در مرحله خشن تراشی، فشار و سایش کمتری را تحمل میکنند و در نهایت طول عمر عملیاتی آنها افزایش خواهد یافت.

3) زمینه ساز بخش تکمیل

در طرح ماشینکاری خشن، خشن تراشی، زمینه را برای انجام مرحله تکمیل فراهم میکند.

با شکل دادن به قطعه کار میتوان گفت که این مرحله به صورت تقریبی در مورد محصول نهایی، کار تکمیل را ساده تر میکند و آن را در دسترس تر و دقیق تر خواهد کرد.

4) بهبود راندمان فرآیند

خشن تراشی به صورت قابل ملاحظه ای زمان صرف شده در مراحل بعدی ماشینکاری را با نزدیک کردن قطعه کار به شکل نهایی آن کاهش میدهد.

این راندمان به کاهش زمان تولید و به صورت بالقوه به کاهش هزینهها میانجامد.

5) ایجاد برشهای دشوار

ماشینکاری ناهموار به ماشینکاران این امکان را میدهد تا برشهای عمیقتر و گستردهتری ایجاد کنند که در مرحله تکمیل بسیار تهاجمی یا خطرناک خواهند بود.

این قابلیت به ویژه هنگام کار با مواد چالش برانگیز یا طرحهای پیچیده به صورت بسیار سودمندی عمل میکند.

6) شناسایی عیوب و تصحیح به موقع آنها

ماشینکاری خشن به عنوان یک مرحله تشخیصی نیز عمل میکند و عیوبی مانند سوراخ شن، سوراخ هوا یا محدودیتهای ماشینکاری ناکافی در قسمتهای خالی را آشکار میکند.

این تشخیص زودهنگام، تعمیرات یا اسقاط به موقع را تسهیل میکند و از زمان و هزینه غیرضروری برای پردازش جلوگیری میکند.

2-8# معایب خشن تراشی چیست؟

از جمله معایب خشن تراشی میتوان به موارد زیر اشاره کرد:

- در پایان، ناهمواریهایی باقی خواهد ماند که برای بهبود نیاز به یک بخش تکمیلی و پایانی دارد.

- این مرحله دقت و تحمل کمتری در مقایسه با ماشینکاری پایانی دارد.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.