برای دستیابی به عملیات صنعتی کارآمد، ایمن و قابل اعتماد، سیستم کنترل صنعتی (ICS) نقش بسیار مهمی دارد.

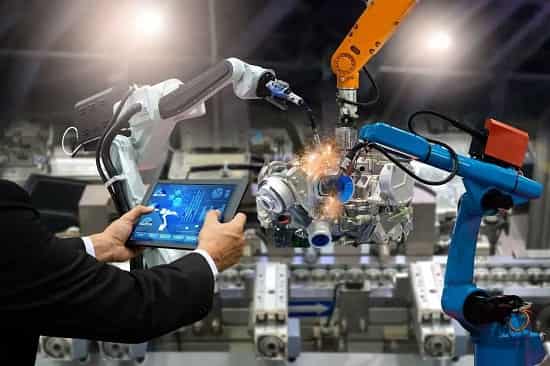

سیستمهای کنترل صنعتی پیشرفته، ستون فقرات عملیات صنعتی مدرن را تشکیل میدهند و کارایی، دقت و ایمنی را در بخشهای مختلف تضمین میکنند.

این سیستمها برای نظارت و مدیریت فرایندها در تولید، انرژی، حمل و نقل و زیرساختهای حیاتی ضروری هستند.

درک انواع سیستمهای کنترل صنعتی برای مهندسان، اپراتورها و تصمیمگیرندگان جهت پیادهسازی راهحلهای مناسب برای کاربردهای خاص مهم میباشد.

از PLC و DCS گرفته تا SCADA، هر نوع سیستم کنترل صنعتی پیشرفتهای، دقت، مقیاسپذیری و سازگاری را امکانپذیر میسازد و در نتیجه باعث افزایش راندمان عملیاتی در صنایع جهانی میشود.

بررسی انواع سیستمهای کنترل صنعتی، نقش آنها را در خودکارسازی وظایف پیچیده، کاهش دخالت انسان و افزایش قابلیت اطمینان آشکار میکند.

این مقاله به بررسی سیستم کنترل صنعتی پیشرفته میپردازد و مثالهای عملی و بینشهایی در مورد عملکردهای آن ارائه میدهد.

اگر در حال بهینهسازی یک خط تولید باشید و یا در حال ایمنسازی شبکههای برق، انتخاب انواع مناسب سیستمهای کنترل صنعتی برای دستیابی به تعالی صنعتی بسیار مهم است.

1# سیستم کنترل صنعتی پیشرفته

سیستمهای کنترل و ابزار دقیق مورد استفاده در فرایندهای صنعتی، در مجموع به عنوان سیستمهای کنترل صنعتی (ICS) پیشرفته شناخته میشوند.

این مفهوم کلمهای گسترده است که در تولید برای اشاره به یکپارچهسازی اتصالات شبکه، سختافزار و نرمافزار برای پشتیبانی از زیرساختهای حیاتی استفاده میشود.

یک سیستم کنترل صنعتی پیشرفته، یک سیستم کنترل الکترونیکی است و کنترل فرایند صنعتی عمدتاً در ابزار دقیق استفاده میشود.

کنترلکنندههای کوچک ماژولار نصب شده روی پنل و سیستمهای کنترل توزیع شده تعاملی عظیم با صدها اتصال میدانی، نمونههایی از سیستمهای کنترل با اندازههای مختلف هستند.

کنترل و تنظیم فرایندهای فیزیکی در محیطهای صنعتی، عملکرد اصلی یک سیستم کنترل صنعتی پیشرفته است.

جمعآوری، پردازش و اجرای دادهها در زمان واقعی در این فرایند دخیل هستند.

بنابراین، ICS میتواند زمان از کار افتادگی را به حداقل برساند، بهرهوری را به حداکثر برساند و پارامترهای عملیاتی بهینه را حفظ کند.

برای افزایش عملکرد، افزایش نگهداری پیشبینیکننده و افزایش تابآوری کلی عملیاتی، ICS از فناوریهای پیشرفتهای مانند اینترنت اشیا (IoT) و یادگیری ماشینی استفاده میکند.

همچنین برای محافظت از ICS اقدامات امنیتی سایبری قوی ضروری است؛ زیرا برای زیرساختها حیاتی هستند.

این سیستمها برای انجام کارآمد وظایف به صورت الکترونیکی طراحی شدهاند و بر اساس صنعت، عملکرد متفاوتی دارند.

سیستم کنترل صنعتی پیشرفته توسط بسیاری از صنایع مورد استفاده قرار گرفته است.

تولید، تولیدات صنعتی، مدیریت انرژی، تصفیه آب، حمل و نقل و مراقبتهای بهداشتی، همگی نمونههایی از بخشهایی هستند که این سیستمها برای نظارت و کنترل فرایندهای فیزیکی در آنها استفاده میشوند.

بسیاری از خدمات و زیرساختهای روزمره برای عملکرد کارآمد و ایمن خود به ICS متکی هستند.

2# اجزای کلیدی سیستم کنترل صنعتی پیشرفته

در هسته، سیستم کنترل صنعتی پیشرفته، شامل اجزایی است که از حسگرها، کنترلکنندهها و محرکها برای تنظیم عملکرد تجهیزات و ماشینآلات استفاده میکنند.

این اجزا اغلب با فرایندهای فیزیکی مانند مدیریت جریان برق در یک شبکه برق یا کنترل دما در یک کارخانه تولیدی در تعامل هستند.

در همین راستا، اجزای اصلی عبارتاند از:

1-2# سیستمهای کنترل نظارتی و جمعآوری دادهها (SCADA)

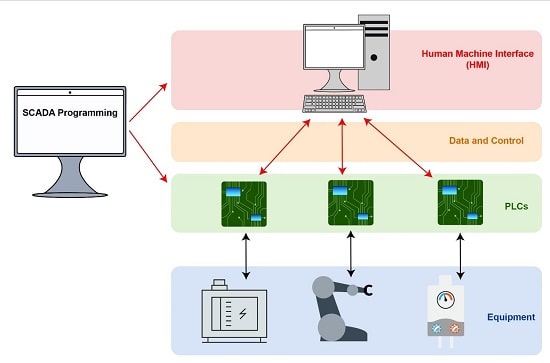

سیستمهای SCADA به عنوان قطب مرکزی کنترل در یک سیستم کنترل صنعتی پیشرفته عمل میکنند.

آنها با جمعآوری دادهها از دستگاههای از راه دور و ارائه یک رابط گرافیکی به اپراتورها برای تجسم و مدیریت عملیات، فرایندهای صنعتی را نظارت و کنترل میکنند.

سیستمهای SCADA از حسگرها و محرکها برای نظارت و کنترل فرایندهای فیزیکی مانند دما، فشار و جریان استفاده میکنند.

آنها از طریق شبکههای ارتباطی با دستگاههای میدانی و PLCها ارتباط برقرار میکنند و به اپراتورها اجازه میدهند تا دادههای بلادرنگ را نظارت کرده و تصمیمات آگاهانهای برای بهینهسازی عملیات بگیرند.

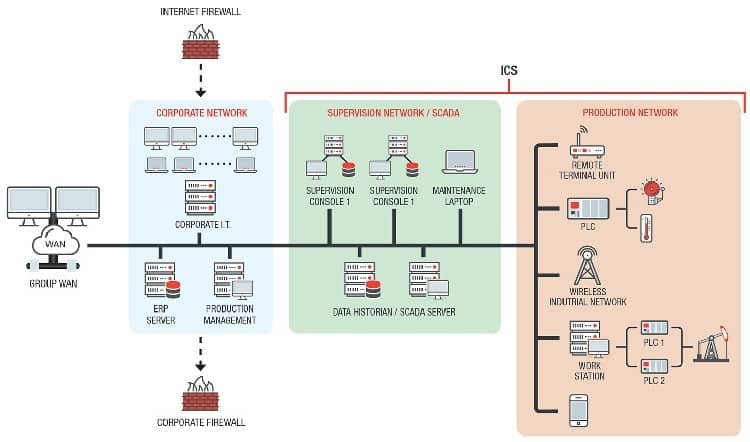

سیستمهای SCADA معمولاً در لایههای سطح 2 (کنترل نظارتی) و سطح 3 (کنترل سازمانی) مدل مرجع Purdue یافت میشوند.

2-2# سیستمهای کنترل توزیع شده (DCS)

DCS یکی دیگر از اجزای حیاتی یک سیستم کنترل صنعتی پیشرفته است.

این سیستم برای کنترل فرایندهای پیچیده در صنایعی مانند پالایشگاههای نفت، کارخانههای شیمیایی و تأسیسات تولید برق طراحی شده است.

DCS توابع کنترلی را در سطح محلی ارائه میدهد و به اپراتورها اجازه میدهد تجهیزات و فرایندهای مختلف را نظارت و کنترل کنند.

سیستمهای DCS از الگوریتمها و استراتژیهای کنترلی پیشرفته برای اطمینان از عملکرد کارآمد و ایمن فرایندهای صنعتی استفاده میکنند.

این سیستم معمولاً در لایه سطح 2 (کنترل نظارتی) مدل مرجع پردو قرار دارد.

3-2# کنترلکنندههای منطقی قابل برنامهریزی (PLC)

PLCها نیروی محرکه سیستم کنترل صنعتی پیشرفته هستند. این دستگاههای مقاوم برای مقاومت در برابر محیطهای سخت و انجام توابع کنترلی بلادرنگ طراحی شدهاند.

PLCها معمولاً مسئول کنترل ماشینها، تجهیزات یا فرایندهای خاص در یک مرکز صنعتی هستند.

آنها سیگنالهای ورودی را از حسگرها دریافت کرده و دادهها را پردازش میکنند و سیگنالهای خروجی را برای کنترل محرکها و سایر دستگاهها تولید مینمایند.

PLCها نقش حیاتی در خودکارسازی فرایندها و تضمین کنترل و هماهنگی دقیق در یک سیستم صنعتی ایفا میکنند.

آنها معمولاً در لایه سطح 1 (کنترل) مدل مرجع پردو مستقر میشوند.

4-2# دستگاههای الکترونیکی هوشمند (IED)

IEDها دستگاههای تخصصی هستند که در سیستمهای قدرت برای عملکردهای کنترل، حفاظت و نظارت استفاده میشوند.

آنها معمولاً در لایه سطح 1 (کنترل) مدل مرجع پردو یافت میشوند که ارتباط نزدیکی با حسگرها و محرکها دارند.

IEDها در کاربردهایی مانند اتوماسیون پستهای برق، نظارت بر برق و حفاظت استفاده میشوند.

آنها قابلیتهای اندازهگیری و کنترل پیشرفتهای را ارائه میدهند و عملکرد قابل اعتماد و ایمن سیستمهای برق را تضمین میکنند.

5-2# رابط انسان و ماشین (HMI)

HMIها رابط بین اپراتورها و سیستم کنترل صنعتی پیشرفته را فراهم میکنند.

آنها دادههای بلادرنگ، وضعیت سیستم، هشدارها و گزینههای کنترل را در قالب گرافیکی کاربرپسند ارائه میدهند.

HMIها به اپراتورها اجازه میدهند تا با سیستم تعامل داشته باشند، فرایندها را نظارت کنند و در صورت لزوم اقدامات مناسب را انجام دهند.

اپراتورها میتوانند پارامترهای فرایند را تجسم کرده و هشدارها و اعلانها را دریافت کنند و از طریق HMI ورودیهای کنترلی را ایجاد نموده و امکان نظارت و کنترل مؤثر عملیات صنعتی را فراهم کنند.

6-2# واحدهای ترمینال از راه دور (RTU)

RTUها اجزای ضروری سیستم کنترل صنعتی پیشرفته هستند که شکاف بین دستگاههای میدانی و سیستم کنترل مرکزی را پر میکنند.

آنها دادهها را از حسگرها، ابزارها و دستگاههای از راه دور جمعآوری میکنند و این اطلاعات را به سیستمهای SCADA یا PLC منتقل میکنند.

RTUها معمولاً در لایه سطح 1 (کنترل) مدل مرجع پردو یافت میشوند.

آنها مسئول دریافت دادهها از دستگاههای میدانی، انجام پردازش و آمادهسازی دادهها و انتقال دادهها به سیستم کنترل مرکزی هستند که امکان نظارت و کنترل از راه دور فرایندهای توزیعشده را فراهم میکنند.

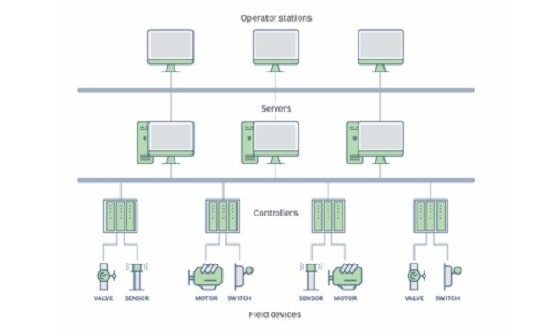

7-2# دستگاههای میدانی

دستگاههای میدانی، شامل حسگرها، محرکها و ابزارها، اجزای حیاتی یک سیستم کنترل صنعتی پیشرفته هستند.

آنها در لایه سطح 0 (میدان) مدل مرجع پردو قرار دارند، جایی که پارامترهای فیزیکی را اندازهگیری کرده و بر اساس سیگنالهای کنترلی اقداماتی را انجام میدهند.

حسگرها دادههایی مانند دما، فشار و نرخ جریان را جمعآوری میکنند، در حالی که محرکها بر اساس سیگنالهای کنترلی عمل میکنند تا شیرها، سوئیچها و سایر دستگاههای مکانیکی را تنظیم کنند.

دستگاههای میدانی پایه و اساس یک سیستم کنترل صنعتی پیشرفته را تشکیل میدهند و توابع ورودی و خروجی لازم را برای نظارت و کنترل فرایندهای صنعتی فراهم میکنند.

8-2# شبکهها یا پروتکلهای ارتباطی

شبکههای ارتباطی قوی و امن برای عملکرد صحیح یک سیستم کنترل صنعتی پیشرفته حیاتی هستند.

این شبکهها تبادل دادهها بین اجزای مختلف را تسهیل میکنند و جریان اطلاعات به موقع و دقیق را تضمین میکنند.

شبکههای ارتباطی در لایههای مختلف مدل مرجع پردو قرار دارند و لایه سطح 0 (میدان) را به لایه سطح 3 (کنترل سازمانی) متصل میکنند.

آنها انتقال دادهها را بین دستگاههای میدانی، RTUها، PLCها، سیستمهای SCADA و سایر اجزای سیستم کنترل صنعتی پیشرفته امکانپذیر میکنند.

پروتکلهای ارتباطی مانند Modbus ،Profibus و Ethernet/IP معمولاً برای ایجاد ارتباط قابل اعتماد و کارآمد در یک ICS استفاده میشوند.

9-2# historian

یک historian یک جز نرمافزاری است که در سیستم کنترل صنعتی پیشرفته برای جمعآوری، ذخیره و تجزیه و تحلیل دادههای فرایند تاریخی استفاده میشود.

آنها معمولاً در لایه سطح 3 (کنترل سازمانی) از مدل مرجع پردو قرار دارند و با سیستمهای SCADA یا DCS ادغام میشوند تا قابلیتهای ذخیرهسازی و تجزیه و تحلیل دادههای بلندمدت را فراهم کنند.

آنها دادهها را از منابع مختلف در سیستم کنترل صنعتی پیشرفته ضبط و ذخیره میکنند و به اپراتورها و تحلیلگران اجازه میدهند تا عملکرد گذشته را بررسی کرده و روندها را شناسایی کنند و تجزیه و تحلیل عمیقی انجام دهند.

historianها نقش مهمی در پشتیبانی از تصمیمگیری، بهینهسازی فرایند و فعالیتهای عیبیابی ایفا میکنند.

10-2# سیستمهای اجرایی تولید (MES)

MES یک سیستم نرمافزاری است که شکاف بین کارگاه و سطح سازمانی را در صنایع تولیدی پر میکند.

MES با اجزای سیستم کنترل صنعتی پیشرفته ادغام میشود و معمولاً در لایه سطح 3 (کنترل سازمانی) از مدل مرجع پردو قرار دارد و نظارت بر تولید، جمعآوری دادهها و قابلیتهای بهینهسازی را در زمان واقعی ارائه میدهد.

سیستمهای MES دادههای زمان واقعی را از SCADA ،DCS و سایر منابع دریافت میکنند تا بینشی در مورد فرایندهای تولید ارائه دهند، تبارشناسی محصول را ردیابی کرده و موجودی را مدیریت کنند و برنامهریزی و تخصیص منابع کارآمد را امکانپذیر سازند.

11-2# سرورهای پرش

سرورهای جامپ که به عنوان میزبانهای باستین نیز شناخته میشوند، بخش جداییناپذیر زیرساخت امنیتی در یک سیستم کنترل صنعتی پیشرفته هستند.

سرورهای جامپ که معمولاً در لایه سطح 3.5 (DMZ/IDMZ) مدل مرجع پردو قرار دارند، به عنوان نقاط دسترسی امن برای پرسنل مجاز جهت اتصال به سیستم کنترل صنعتی پیشرفته از مکانهای دور عمل میکنند.

با هدایت دسترسی از راه دور از طریق سرورهای جامی، سازمانها میتوانند اقدامات امنیتی سختگیرانهای، از جمله احراز هویت، رمزگذاری و کنترلهای دسترسی را برای محافظت از ICS در برابر دسترسی غیرمجاز و تهدیدات سایبری بالقوه اعمال کنند.

با استفاده از سرورهای جامپ، سازمانها میتوانند یک مکانیسم دسترسی از راه دور ایمن ایجاد کنند و خطر دسترسی غیرمجاز و تهدیدات سایبری بالقوه را به حداقل برسانند.

12-2# Patch Management Server

یک سرور مدیریت وصله (Patch Management Server) مسئول مدیریت و استقرار وصلههای نرمافزاری و بهروزرسانیها در اجزای مختلف سیستم کنترل صنعتی پیشرفته است.

این سرور معمولاً در لایه سطح ۳.۵ (DMZ/IDMZ) از مدل مرجع پردو (Purdue Reference Model) قرار دارد و تضمین میکند که سیستم با آخرین وصلههای امنیتی و پیشرفتهای نرمافزاری بهروز میماند.

سرور مدیریت وصله، کنترل متمرکز و توزیع وصلهها را تسهیل میکند و به رفع آسیبپذیریها و بهبود وضعیت کلی امنیت ICS کمک میکند.

این سرور، وصلهها را در اجزای مختلف سیستم کنترل صنعتی پیشرفته زمانبندی و مستقر میکند و تضمین مینماید که آسیبپذیریهای شناخته شده به سرعت برطرف گشته و سیستم در برابر تهدیدات سایبری بالقوه محافظت میشود.

3# معماری و عملکرد سیستم کنترل صنعتی پیشرفته

معماری یک سیستم کنترل صنعتی پیشرفته بسته به صنعت متفاوت است؛ اما عموماً از یک رویکرد لایهای پیروی میکند.

این لایهها عبارتاند از:

1-3# لایه میدانی

لایه میدانی شامل حسگرها، محرکها و دستگاههای میدانی است که مستقیماً با فرایندهای فیزیکی در تعامل هستند.

این دستگاهها دادهها را جمعآوری کرده و دستورات را اجرا میکنند و عملکرد روان ماشینآلات و فرایندها را تضمین میکنند.

2-3# لایه کنترل

لایه کنترل شامل PLCها، DCSها و RTUها است که دادهها را از لایه میدانی دریافت میکنند و تصمیمات بلادرنگ برای تنظیم پارامترها، مانند دما، فشار و نرخ جریان، میگیرند.

این لایه، اتوماسیون فرایندهای صنعتی را تضمین میکند.

3-3# لایه نظارتی

لایه نظارتی شامل سیستمهای SCADA و HMI است که به اپراتورها اجازه میدهد فرایند را از یک مکان مرکزی نظارت و کنترل کنند.

دادههای جمعآوریشده توسط لایه کنترل در قالبی قابل فهم به اپراتورها ارائه میشود.

4-3# لایه سازمانی

لایه سازمانی، سیستم کنترل صنعتی پیشرفته را به سیستمهای سطح کسبوکار، مانند برنامهریزی منابع سازمانی (ERP) و سیستمهای اطلاعات مدیریت (MIS) متصل میکند.

این ادغام به بهینهسازی برنامههای تولید، مدیریت زنجیره تأمین و تخصیص منابع کمک مینماید.

سیستمهای ICS برای دسترسی بالا، عملکرد بلادرنگ و ایمنی طراحی شدهاند.

این سیستمها را میتوان برای کاربردهای صنعتی مختلف، از تولید در مقیاس کوچک گرفته تا تولید انرژی در مقیاس بزرگ، سفارشیسازی کرد.

4# کاربردهای سیستم کنترل صنعتی پیشرفته

سیستم کنترل صنعتی پیشرفته، به ویژه کنترلکنندههای منطقی قابل برنامهریزی (PLC) و سیستمهای کنترل توزیعشده (DCS)، عملیات را در بخشهای متعددی متحول کردهاند.

همه آنها در جایگزینی فرایندهای پرزحمت با اتوماسیون پرسرعت و دقیق فعال هستند.

این سیستمها در بهینهسازی خطوط تولید، کاهش خطاها و افزایش ایمنی عملیاتی نقش محوری دارند.

- SCADA به ویژه در صنایعی که کنترل متمرکز زیرساختهای گسترده حیاتی است، مفید است.

به عنوان مثال، در بخش انرژی، سیستمهای اسکادا به نظارت بر عملکرد شبکه برق و پاسخگویی به خرابیها کمک میکنند، در حالی که در تصفیهخانههای آب، تضمین میکنند که کیفیت و توزیع آب حفظ شود. - PLCها که به خاطر کنترل قوی، دقت زمانبندی و انعطافپذیریشان شناخته میشوند، در بخشهایی مانند تولید خودرو ضروری هستند.

آنها هماهنگی پیچیده بازوهای رباتیک، سیستمهای نقاله و واحدهای بازرسی کیفیت را هماهنگ میکنند.

این ادغام نه تنها سرعت مونتاژ را دو برابر کرده است؛ بلکه میزان خطا را نیز در مقایسه با سیستمهای قدیمی که به فرایندهای دستی یا نیمهخودکار متکی بودند، 40 درصد کاهش داده است. سازگاری بلادرنگ PLCها امکان تنظیمات یکپارچه در طول تولید را فراهم میکند و باعث بهبود توان عملیاتی کلی و ثبات محصول میشود.

- سیستمهای DCS نقش حیاتی درصنعت داروسازی ایفا میکنند، جایی که دقت و کنترل محیطی ضروری است.

این فناوری پارامترهای حیاتی مانند دما و رطوبت را در طول فرایند فرمولاسیون دارو مدیریت میکند.

کنترل DCS برای حفظ پایداری و اثربخشی داروها ضروری است.

این پیادهسازی، رعایت مقررات را تا 50٪ بهبود بخشیده و خروجی تولید را تا 30٪ افزایش داده است که نشاندهنده ظرفیت آن برای رسیدگی به تقاضاهای عملیاتی سختگیرانه است. - علاوه بر این، PLCها و DCSها به طور یکپارچه با دستگاههای اینترنت اشیا ادغام میشوند و اتصال را افزایش داده و امکان نگهداری پیشبینیشده را فراهم میکنند.

این کار با جمعآوری دادهها از دستگاههای میدانی و تجزیه و تحلیل آن با استفاده از الگوریتمهای هوش مصنوعی انجام میشود.

این پیشرفتها، تأثیر دگرگونکننده اتوماسیون صنعتی را برجسته میکنند و جهشی قابل توجه از روشهای سنتی و دستی فشرده به محیطهای خودکار و بسیار کارآمد را برجسته میکنند.

ادغام فناوریهایی مانند PLCها و DCS نه تنها فرایندهای پیچیده را ساده میکند؛ بلکه بهرهوری و ایمنی را نیز افزایش میدهد و دوران جدیدی را در عملیات صنعتی رقم میزند.

نتیجهگیری

سیستمهای کنترل صنعتی پیشرفته ستون فقرات فرایندهای صنعتی مدرن را تشکیل میدهند و کارایی، ایمنی و قابلیت اطمینان را در صنایع مختلف از تولید انرژی گرفته تا تولید صنعتی تضمین میکنند.

این سیستمها تکامل یافتهاند تا پیچیدهتر، متصلتر و با فناوریهای دیجیتال یکپارچهتر شوند.

سیستمهای کنترل صنعتی به طور قابل توجهی تکامل یافتهاند و از اجزای مکانیکی بنیادی به شبکههای پیچیدهای که برای یکپارچگی عملیاتی صنایع مدرن ضروری هستند، تبدیل شدهاند.

این تکامل، هم پیشرفتهای تکنولوژیکی و هم افزایش تقاضا برای دقت، کارایی و پایداری در عملیات صنعتی را منعکس میکند.

برای متخصصان صنعت بسیار مهم است که از آخرین پیشرفتهای تکنولوژیکی و ارتقا سیستمها مطلع باشند.

با نگاهی به آینده، ادغام هوش مصنوعی و یادگیری ماشینی نویدبخش انقلابی بیشتر در این سیستمها و هوشمندتر و سازگارتر کردن آنها است.

پیشرو ماندن در این حوزه که به سرعت در حال تکامل است، نه تنها مفید است؛ بلکه برای پایداری و رشد صنایع مدرن ضروری است.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.