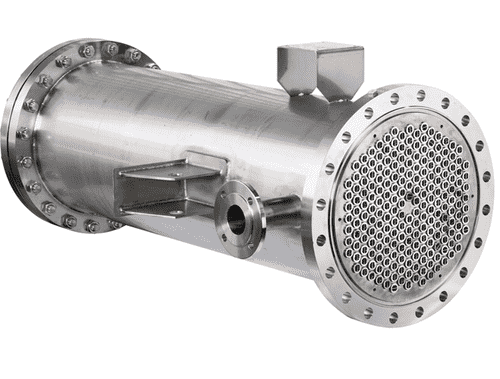

مبدل حرارتی پوسته لوله (Shell & Tube) یکی از مهم ترین و پرکاربرد ترین تجهیزات در صنایع مختلف است.

در بسیاری از فرآیند ها از این مبدل ها به عنوان گلوگاه فرآیندی یاد می شود از این رو طراحی آن ها بسیار مهم است.

در این مقاله صفر تا 100 اجزا و قطعات و طراحی این مبدل ها را به شما آموزش می دهیم.

آنچه در ادامه خواهید خواند…

- آشنایی با عملکرد مبدل پوسته لوله

- پارامتر های مهم

- استاندارد طراحی

- انواع مبدل های پوسته لوله

- آشنایی با قطعات داخلی مبدل پوسته لوله

1# آشنایی با عملکرد مبدل پوسته لوله

به طور کلی مبدل های حرارتی تجهیزاتی هستند که در آن ها دو سیال گرم و سرد جریان دارند.

و در طول مبدل به دلیل انتقال حرارت بین دو سیال، دمای یکی از آن ها بالا رفته و دمای دیگری پایین میاید.

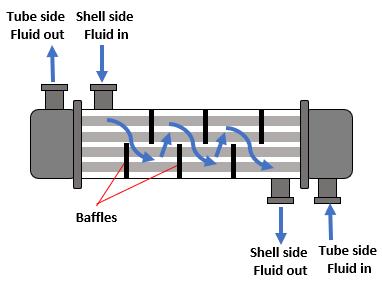

مبدل پوسته لوله، از یک دسته لوله تشکیل شده است که در درون فضای پوسته قرار گرفته اند.

به طوری که محور لوله ها و پوسته باهم موازی باشد.

سیال گرم و سرد در سمت لوله ها و پوسته جریان دارند و در طول مبدل انتقال حرارت صورت می گیرد.

در انیمیشن زیر نحوه عملکرد این نوع مبدل ها را مشاهده می کنید:

2# پارامتر های مهم در انتخاب مبدل

عوامل متعددی در انتخاب، طراحی و ساخت مبدل ها نقش دارند که مهم ترین آن ها 5 مورد هستند:

- دمای خروجی مبدل

جریان خروجی از مبدل حرارتی، ورودی به یک تجهیز دیگر است

به عنوان مثال اگر تجهیز بعدی راکتور باشد، اگر مبدل نتواند دمای لازم را فراهم کنید

به دلیل تاثیر گذاری دما بر نرخ انجام واکنش، محصول مان غیر یکنواخت خواهد شد و ممکن است کیفیت لازمه را نداشته باشد - شرایط هیدرولیکی

منظور از شرایط هیدرولیکی، افت فشار مبدل است که آن هم تابع هندسه و ابعاد مبدل می باشد. - مساحت سطح انتقال حرارت

سطح مبدل از دو منظر برای ما اهمیت دارد، اول اینکه اگر هرچقدر سطح مبدل بیشتر باشد،

انتقال حرارت نیز بیشتر است اما از طرفی سطح انتقال حرارت نقش مهمی در جانمایی تجهیز دارد.

در بسیاری از موارد به دلیل محدودیت فضا باید هندسه مبدل کوچکتر باشد و

در صورت نیاز با تنظیم پارامتر های دیگر مثل دبی جریان ها به دمای خروجی مورد نظر رسید و

اگر این امکان وجود نداشته باشد باید نوع مبدل را عوض کرد. - کاربرد مبدل

کاربرد مبدل در انتخاب آن بسیار مهم است، به عنوان مثال برای سیالات سمی یا آتش زا باشد.

ترجیح بر این است که از مبدل های پوسته لوله یا دو لوله ای استفاده شود تا در صورت نشت سیال سمی به بیرون مبدل نریزد

البته با این فرض که این سیالات را در سمت لوله قرار داده باشیم. - هزینه

هزینه در واقع در بین همه موارد بالا، در بیشتر مواقع تعیین کننده تر است.

همواره تلاش بر این است که با کم هزینه ترین مبدل، بهترین نتیجه حاصل شود.

3# استاندارد طراحی مبدل پوسته لوله

استانداردی که برای طراحی مبدل های پوسته لوله به کار گرفته می شود، استاندارد TEMA است که

توسط انجمن سازندگان مبدل های حرارتی لوله ای توسعه پیدا کرده است.

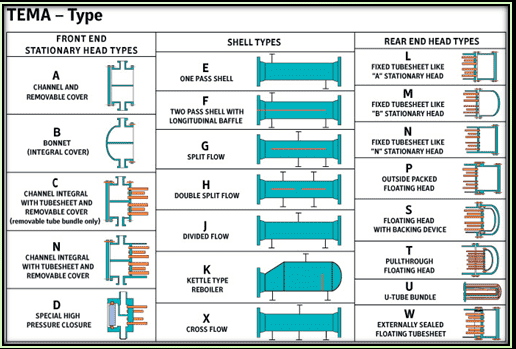

طبق این استاندارد مبدل به سه قسمت اصلی تقسیم می شود، که عبارتند از:

1-3# کلگی جلو (Front Head)

به قسمت جلویی مبدل که سیال ورودی به لوله ها از طریق آن وارد لوله می شود، کلگی جلو مبدل گویند.

این قطعه به دو صورت جوشی (Welded) یا پیچی می تواند به مبدل متصل شود.

معمولا اتصال جوشی ارزانتر خواهد بود و از آن برای فشار های بالاتر استفاده می شود.

2-3# پوسته (Shell)

در این قسمت به دلیل وجود جریان های مختلف، پیچیدگی محاسبات زیادی وجود دارد.

از این رو طراحی و ساخت آن هم بسیار مهم است، لازم به ذکر است که

این قسمت بیشترین سهم را در هزینه تمام شده مبدل دارد.

3-3# کلگی عقب (Rear Head)

به اتصال عقبی مبدل گفته می شود مشابه کلگی جلویی به دو صورت جوشی و پیچی می تواند به مبدل متصل شود.

برای هرکدام از این سه قسمت انواع مختلفی در استاندارد TEMA وجود دارد که

در شکل زیر قابل مشاهده است.

بر همین اساس نیز مبدل های پوسته لوله طبق این استاندارد با اسامی سه حرفی شناخته می شوند.

به عنوان مثال مبدل BEM یعنی یک مبدل پوسته لوله که کلگی جلو آن از نوع B و پوسته آن از نوع E و کلگی عقب آن از نوع M است که

در شکل بالا ساختار هرکدام قابل مشاهده است.

فایل اصلی این استاندارد برای راحتی شما عزیزان برای دانلود قرار داده شده است.

لازم به ذکر است که فایل قرار داده شده ویرایش 10 این استاندارد بوده و مربوط به سال 2019 می باشد.

4# انواع مبدل پوسته لوله بر اساس ساختمان

مبدل های پوسته لوله بر اساس ساختمانی که دارند، به سه زیر تقسیم بندی می شوند:

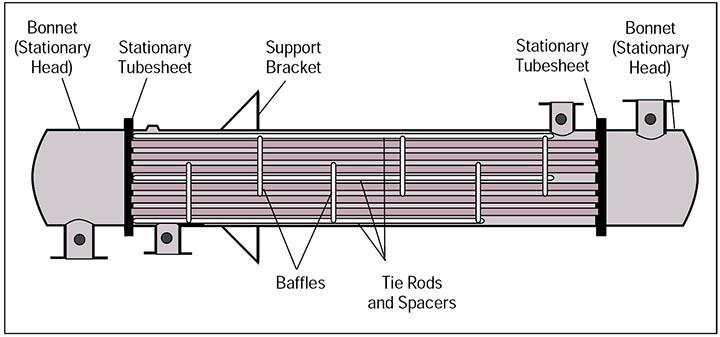

1-4# مبدل پوسته لوله نوع صفحه لوله ثابت (Fixed Tube Sheet)

به صفحه ای که لوله های موجود در مبدل را به کلگی مبدل متصل می کند صفحه لوله گفته می شود.

در مبدل های صفحه لوله ثابت، لوله ها به طور مستقیم در داخل صفحه لوله ای که به پوسته جوش خورده است قرار گرفته اند.

مزیت مهم این مبدل ها ساخت راحت و با هزینه پایین آن هاست و

هم چنین به دلیل عدم وجود اتصال فلنجی نشتی وجود ندارد.

اما از معایب این مبدل ها هم این است که به دلیل ثابت بودن لوله ها، امکان جداکردن و تمیز کردن مکانیکی آن ها وجود ندارد و

برای تمیز کردن آن ها باید از روش های شیمیایی استفاده شود.

استفاده از این مبدل ها وقتی که اختلاف دمای بالایی بین سیال گرم و سرد وجود داشته باشد مناسب نیست زیرا

صفحه لوله ها در چنین شرایطی تحمل فشار ایجاد شده را ندارند.

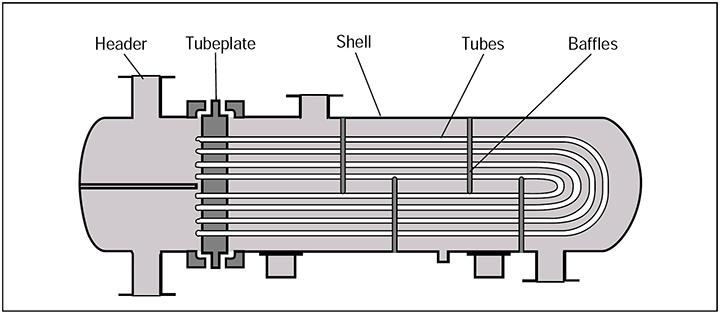

2-4# مبدل پوسته لوله U شکل (U-Type)

همانطور که از عنواش پیداست، در این مبدل ها لوله ها بصورت U شکل در مبدل قرار داده شدند.

از این رو مطابق شکل بالا فقط یک صفحه لوله داریم که این موضوع باعث کاهش هزینه ها می شود.

در این مبدل ها به دلیل اینکه یک سمت مبدل کاملا آزاد است فشاری به لوله و صفحه لوله ها وارد نمی شود و

از این رو این نوع مبدل ها توانایی کار کردن در فشار های بیشتری را نیز دارند.

از جمله مزایای دیگر این مبدل ها این است که

در آن ها می توان نازل سیال ورودی را در جایی قرار داد که به لوله ها برخورد نکند.

این موضوع باعث عدم ایجاد لرزش یا Vibration در مبدل می شود.

لازم به ذکر است که برای سیالات رسوب زا بهتر است که از این نوع مبدل استفاده نشود زیرا

در محل خمیدگی لوله ها پدیده گرفتگی اتفاق خواهد افتاد، البته اگر در یک فرآیند یکی از سیالات رسوب زا بود

می توان با انتقال آن سیال در درون پوسته از گرفتگی لوله ها جلبوگیری کرد.

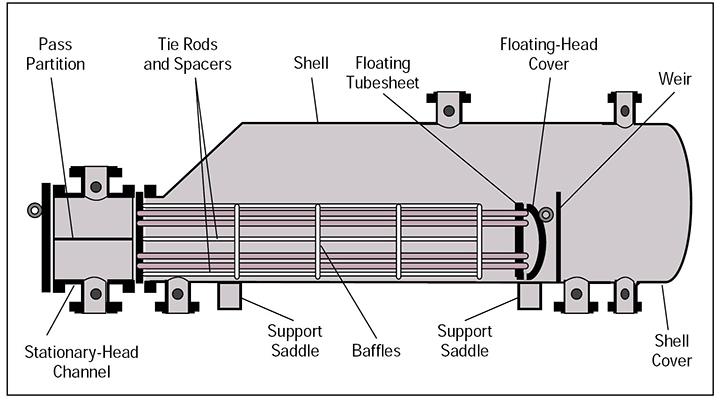

3-4# مبدل های کلگی شناور (Float Heat Exchanger)

وقتی که اختلاف دمای سیال گرم و سرد خیلی زیاد باشد (بیش از 200 فارنهایت) از این نوع مبدل ها استفاده می کنیم.

در این نوع مبدل ها یکی از صفحه لوله ها شناور و دیگری ثابت است و

این موضوع باعث می شود که در اثر انبساط، مشکلی برای مبدل به وجود نیاید.

از جمله کاربردهای مهم این نوع مبدل ها این است که

می تواند برای موارد سیالات کثیف میتواند مورد استفاده قرار بگیرد،

زیرا تمیز کردن آن بسیار ساده است.

5# اجزا و قطعات داخلی مبدل پوسته لوله

1-5# صفحه لوله

صفحه لوله تجهیزی است که وظیفه ی آن اتصال دسته لوله ها به کلگی عقب و جلو است.

برای اتصال لوله ها به صفحه لوله از 4 روش استفاده می شود که عبارتند از:

1) روش اتصال انبساطی (Expansion Joint)

در این نوع اتصال، لوله ها در درون صفحه لوله له می شوند، این اتصال یک اتصال ضعیف بوده و

در صنایع مختلف معمولا به آن اتکا نمی شود.

2) روش Groove

در این روش تعدادی حفره در درون محل اتصال لوله به صفحه لوله وجود دارد که

با استفاده از دستگاه های خاص، لوله در درون آن حفره ها له می شود و اتصال صورت می گیرد.

3) روش Seal Welded

همانطور که از عنوانش پیداست، اتصال تیوب و صفحه تیوب از نوع جوشی است.

4) روش Strength Weld

وقتی فشار طراحی بالا و یا سیال خورنده باشد هرسه روش بالا برای اتصال به کار گفته می شود.

که این اتصال معمولا در شرایط خاص استفاده می شوند.

2-5# بافل ها در مبدل پوسته لوله

بافل ها از جمله تجهیزات داخلی مبدل هستند که تاثیر زیادی بر بازده مبدل و کاهش اندازه آن دارند.

در مبدل های حرارتی، بافل ها دو کاربرد دارند، یکی حرارتی و دیگری مکانیکی.

در کاربرد حرارتی این تجهیزات با ایجاد آشفتگی جریان در سمت پوسته مبدل، میزان ضرب انتقال حرارت مبدل را افزایش می دهند،

هم چنین از ایجاد نقاط کور (Stagnation Point) در مبدل جلوگیری می کنند.

و در کاربرد مکانیکی نیز با کاهش مومنتوم جریان ها از لرزش مبدل (Vibration) و تغییر شکل لوله ها (شکم دادن لوله ها) جلوگیری میکنند.

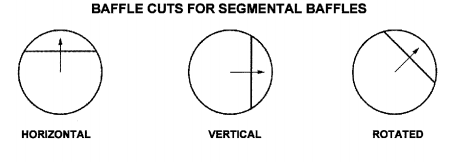

برای دسته بندی بافل ها دو معیار وجود دارد، یکی بر اساس جهت برش بافل (Baffle Cut) و دیگری ساختمان بافل.

بر اساس جهت برش بافل، طبق استاندارد TEMA آن ها سه دسته اند که در شکل زیر مشاهده می کنید:

اما بر اساس نوع ساختمان بافل به طور کلی 5 نوع بافل داریم که عبارتند از:

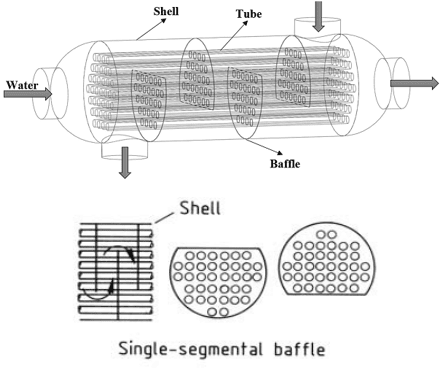

1) تک قطعه ای (single Segmental)

دارای یک برش هستند که از آن ها شاید به عنوان ساده ترین نوع بافل یتوانیم یاد کنیم.

در شکل زیر نحوه کارگذاری این نوع بافل ها در درون مبدل حرارتی پوسته لوله را مشاهده می کنید:

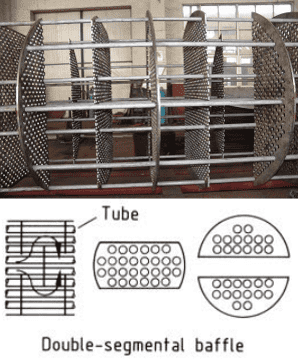

2) دو قطعه ای (Double Segmental)

همانطور که از اسمش پیداست این نوع بافل ها از دو کات تشکیل شده اند که

در شکل زیر مشاهده می کنید.

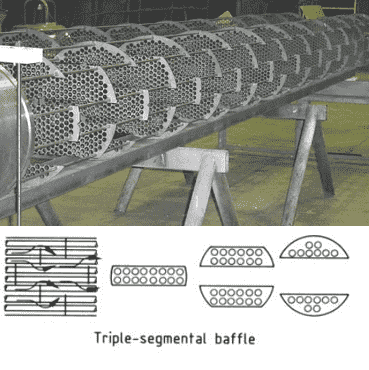

3) سه قطعه ای (Triple Segmental)

مشابه موارد قبل این بافل ها هم همانطور که از نامشان پیداست دارای سه کات هستند که

در شکل زیر قابل مشاهده است.

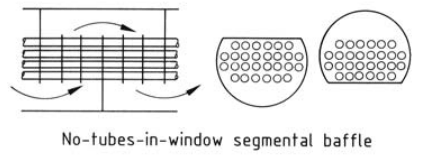

4) بافل های No Tube in Window

از جمله بافل هایی هستند که استفاده از آن ها وقتی که با مسله ارتعاش رو به رو هستیم پیشنهاد می شود.

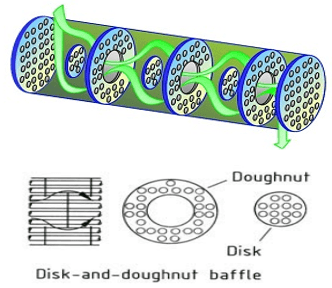

5) بافل های Disc & Doughnut

این نوع بافل ها نیز برای کاهش و از بین بردن مشکل ارتعاش مبدل بسیار مفید هستند.

البته موارد مطرح شده چند نوع از مهم ترین و پرکاربرد ترین نوع بافل ها هستند.

انواع دیگیری نیز وجود دارد که در مقالات و منایع مختلف می توانید نحوه عملکرد آن ها را مشاهده کنید.

به طور کلی در این حوزه بسیار کار شده و هندسه های متنوعی پیشنهاد شده است اما

در نهایت انتخاب نوع بافل به نظر مهندس طراح بر می گردد.

زیرا با تغییر نوع بافل، تمامی محاسبات انتقال حرارتی مربوط به پوسته مبدل، دستخوش تغییر خواهد شد.

3-5# قطعه Tie Rod Spacer در مبدل پوسته لوله

برای نگهداری بافل ها در درون مبدل از این قطعه استفاده می شود.

معمولا از یک میله (میل گرد) و یک لوله با اندازه 1/2 (یک دوم اینچ) برای ایجاد فاصله منظم بین بافل ها تشکیل می شود.

4-5# تیوب ها

تیوب ها سطح انتقال حرارت را بین دو سیال فراهم می کنند.

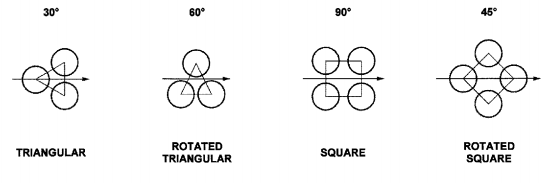

چیدمان تیوب ها در عملکرد مبدل بسیار تاثیر گذار است، در صنعت چیدمان تیوب ها در مبدل باید بصورت متقارن باشد.

از این رو به طور کلی برای تیوب ها 4 نوع آرایش مختلف در نظر می گیرند که عبارتند از :

- آرایش Triangular

در این نوع چیدمان زاویه لوله ها نسبت به هم 30 درجه است. - آرایش Rotated

در این چیدمان لوله ها نسبت به هم زاویه 60 درجه دارند. - آرایش Square

در ابن آرایش همانطورکه از اسمش پیداست لوله ها باهم زاویه 90 درجه دارند. - آرایش Rotated Square

آرایش لوله ها در این نوع چیدمان بصورت لوزی است.

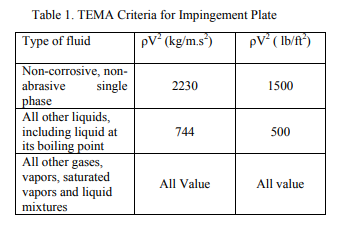

5-5# قطعه Impingement Plate

وقتی سیال ورودی به پوسته سرعت زیادی داشته باشد برای جلوگیری از برخورد آن با لوله ها از یک صفحه برخورد استفاده می شود که

هم امکان آسیب دیدگی لوله را کمتر می کند و هم ارتعاش در مبدل را کاهش می دهد

استفاده از این تجهیز شرایط خاصی دارد که استاندارد TEMA شرایط استفاده از آن را مشخص کرده است:

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.