توربینهای بخار اجزای حیاتی در تولید برق هستند و انرژی حرارتی بخار را به انرژی مکانیکی تبدیل میکنند که سپس برای تولید برق استفاده میشود.

این ماشینها در قلب نیروگاهها قرار دارند و نقش مهمی در تأمین تقاضای جهانی انرژی ایفا میکنند.

اهمیت تعمیر و نگهداری توربین بخار فراتر از صرفاً عملیاتی نگه داشتن ماشینآلات است؛ این امر تأثیر مستقیمی بر سودآوری شما دارد.

با توربینهای بخار با راندمان بالا تولیدکنندگان میتوانند به بهینه سازی انرژی استثنایی دست یابند و هزینههای عملیاتی را کاهش دهند و در عین حال از گذار به انرژی پایدار پشتیبانی کنند.

نگهداری مناسب با کاهش ضایعات و به حداکثر رساندن بهره وری، به ابتکارات سازگار با محیط زیست نیز کمک میکند.

در این مقاله به بررسی مراحل و اصول نگهداری توربین بخار میپردازیم.

1# مراحل تعمیر و نگهداری توربین بخار

با مراحل تعمیر و نگهداری توربین بخار در ادامه آشنا خواهیم شد.

1-1# بازرسی و آماده سازی اولیه

مراحل بازسازی عبارت است از:

1) بررسی سابقه عملیاتی توربین

با جمع آوری سوابق دقیق عملیاتی توربین شروع کنید.

به دنبال هرگونه ناهنجاری، خرابی یا انحراف عملکردی باشید که ممکن است در طول نگهداری توربین بخار نیاز به توجه داشته باشد.

ممکن است الگوهای موجود در این سوابق نشان دهنده نواحی مشکل ساز باشند.

2) بررسی اسناد فنی

دفترچههای راهنمای عملیاتی توربین، دستورالعملهای تعمیر و نگهداری OEM و گزارشهای تعمیر و نگهداری قبلی را جمع آوری کنید.

مطمئن شوید که جدیدترین به روزرسانیهای این اسناد را دارید؛ زیرا اغلب شامل تغییرات اساسی در رویهها یا مشخصات هستند.

3) فهرست ابزارها و پرسنل

تأیید کنید که تمام ابزارها و تجهیزات لازم در دسترس بوده و در شرایط کاری خوبی قرار دارند.

تأیید کنید که پرسنل تعمیر و نگهداری دارای گواهینامه بوده و با مدل خاص توربین آشنا هستند.

هرگونه کمبود در منابع یا تخصص را شناسایی کرده و از قبل به آنها رسیدگی کنید.

2-1# رویههای جداسازی

مراحل آن عبارت اند از:

- خاموش کردن توربین: توربین را طبق دستورالعملهای خاص سازنده خاموش کنید.

برای جلوگیری از تنش حرارتی یا افزایش فشار، یک روش خاموش کردن کنترل شده را دنبال کنید. - ایزولاسیون منبع انرژی: تمام منابع انرژی از جمله بخار، برق و سیستمهای هیدرولیک را شناسایی و ایزولاسیون کنید.

هر منبع را برای ایزولاسیون مناسب دوباره بررسی کنید.

3-1# بازرسی خارجی

مراحل پوشش و عایق شامل موارد زیر است:

- بررسی پوسته توربین:

- یک بازرسی بصری کامل از محفظه انجام دهید و روی هرگونه ترک، نشتی یا تغییر شکل قابل مشاهده تمرکز کنید.

- از آزمایش اولتراسونیک یا روشهای رادیوگرافی برای تشخیص ترکهای داخلی که ممکن است از بیرون قابل مشاهده نباشند، استفاده کنید.

- ارزیابی مواد عایق:

- عایق را از نظر علائم فرسودگی بررسی کنید.

- برای حفظ راندمان حرارتی و ایمنی، عایق آسیب دیده را تعویض کنید.

- ارزیابی کشش پیچ و تراز فلنج:

- از یک آچار گشتاور کالیبره شده برای تأیید کشش پیچ طبق مشخصات OEM استفاده کنید.

- اتصالات فلنج را از نظر تراز نبودن بررسی کنید که میتواند، باعث نشت بخار و توزیع ناهموار تنش شود.

4-1# سیستم روانکاری

مراحل سیستم روانکاری عبارت اند از:

- آنالیز نمونه روغن:

- نمونههای روغن را از سیستم روانکاری در چندین نقطه جمع آوری کنید.

- ویسکوزیته، آلودگی و تخریب را آزمایش کنید.

- بررسی فیلترهای روغن:

- فیلترهای روغن را از نظر وجود ذرات اضافی یا آسیب دیدگی، برداشته و به صورت بصری بررسی کنید.

- فیلترهایی که مسدود شده یا نشانههایی از فرسودگی دارند را تعویض کنید.

- بررسی اجزای سیستم:

- پمپها را از نظر عملکرد صحیح و دبی جریان آزمایش کنید.

- کولرها را از نظر گرفتگی یا رسوب بررسی و در صورت لزوم آنها را تمیز کنید.

- مطمئن شوید که بخاریها برای حفظ دمای مطلوب روغن در حین راه اندازی و بهره برداری، کار میکنند.

5-1# روتور و پرهها

مراحل بازرسی روتور عبارت است از:

- اندازه گیری انحراف روتور:

- برای اندازه گیری میزان انحراف محوری و شعاعی روتور، از یک نشانگر عقربه ای یا ابزارهای تراز لیزری استفاده کنید.

- اندازه گیریها را با مشخصات OEM مقایسه کنید تا مشخص شود که آیا ناهم راستایی یا تغییر شکل وجود دارد یا خیر.

- مقادیر پایه را برای مقایسههای بعدی ثبت کنید.

- بررسی ناهمواری حرارتی، حفره دار شدن یا فرسایش:

- روتور را از نظر تغییر رنگ یا تاب برداشتن که ممکن است نشان دهنده ناهماهنگی حرارتی باشد، به صورت بصری بررسی کنید.

- سطح شفت را از نظر حفره دار شدن ناشی از کاویتاسیون یا سایش بررسی کنید.

- در مناطقی که سرعت بخار بالا یا کنترل جریان ضعیف است، به دنبال نشانههای فرسایش باشید.

- انجام آزمایشهای غیرمخرب:

- برای تشخیص ترکها یا عیوب زیرسطحی در روتور، از آزمایش اولتراسونیک استفاده کنید.

- از آزمایش نفوذ رنگ برای شناسایی ترکهای سطحی، به ویژه در اطراف مناطق پر تنش، استفاده کنید.

- برای توربینهای بزرگ یا حیاتی، آزمایش ذرات مغناطیسی را برای تشخیص بهتر ترک در نظر بگیرید.

6-1# بررسی تیغه

مراحل بررسی تیغه شامل موارد زیر است:

- تیغهها را از نظر خوردگی، ترک خوردگی یا رسوب بررسی کنید:

- از وسایل کمکی بصری مانند بورسکوپ برای بررسی سطوح تیغه از نظر زنگ زدگی، پوسته پوسته شدن یا رسوبات شیمیایی استفاده کنید.

- به دنبال نشانههای ترک خوردگی ناشی از تنش به ویژه در محیطهای مرطوب یا با دمای بالا، باشید.

- برای بازیابی کارایی تیغه، هرگونه رسوب را با محلولهای تمیزکننده توصیه شده توسط تولیدکننده اصلی پاک کنید.

- اتصالات تیغه را تأیید کنید:

- بررسی کنید که ریشههای پرهها به شکل محکم به دیسک روتور یا پوشش متصل شده باشند.

- نقاط اتصال را از نظر ساییدگی یا شل بودن بررسی کنید که میتواند، منجر به لرزش یا خرابی شود.

- تنظیمات گشتاور مناسب برای پیچها یا بستها را مطابق با مشخصات سازنده تأیید کنید.

- لبههای پیشرو و دنباله دار را ارزیابی کنید:

- لبه جلویی را از نظر فرسایش ناشی از بخار با سرعت بالا یا برخورد ذرات بررسی کنید.

- لبه انتهایی را از نظر ترک یا از بین رفتن مواد بررسی کنید که ممکن است بر عملکرد آیرودینامیکی تأثیر بگذارد.

- مطمئن شوید که هیچ نشانه ای از آسیب ناشی از جسم خارجی وجود ندارد.

7-1# یاتاقانها و آب بندها

مراحل تعمیر و نگهداری بلبرینگ عبارت اند از:

- اندازه گیری فاصله بین یاتاقانها و بررسی هم ترازی:

- برای بررسی لقی یاتاقانها از ابزارهای اندازه گیری دقیق مانند میکرومتر یا گیجهای اندازه گیری قطر داخلی استفاده کنید.

- برای تعیین ساییدگی یا عدم هم ترازی، فاصلههای اندازه گیری شده را با تلرانسهای OEM مقایسه کنید.

- برای جلوگیری از توزیع ناهموار بار، تراز روتور و یاتاقانها را با استفاده از ابزارهای تراز لیزری یا نشانگرهای عقربه ای بررسی کنید.

- تعویض بلبرینگهای فرسوده یا آسیب دیده:

- بلبرینگها را با ابزارهای مخصوص خارج کنید تا از آسیب دیدن شفت یا محفظه جلوگیری شود.

- یاتاقانهای جدا شده را از نظر تغییر رنگ، خراش یا ساییدگی سطحی بررسی کنید که میتواند، نشان دهنده مشکلات روانکاری یا تنظیم باشد.

- یاتاقانهای جدید را طبق مشخصات OEM نصب کنید و مطمئن شوید که تمیز و عاری از آلودگی هستند.

- تأیید جریان و فشار روانکاری مناسب:

- مسیرهای جریان روغن کاری را از نظر انسداد یا نشتی بررسی کنید.

- با استفاده از فشارسنجها از عملکرد سیستم روانکاری در محدوده فشار توصیه شده مطمئن شوید.

- مطمئن شوید که دمای روغن در محدوده توصیه شده توسط سازنده اصلی باشد؛ زیرا گرمای بیش از حد میتواند، خواص روانکاری را کاهش دهد.

8-1# یکپارچگی مهر و موم

مراحل یکپارچگی مهر و موم عبارت اند از:

- آب بندهای لابیرنتی، مکانیکی یا کربنی را بررسی کنید:

- آب بندها را از نظر علائم سایش به صورت بصری بررسی کنید.

- با جستجوی بقایای روغن یا بخار در اطراف محفظههای آب بندی، نشتی را بررسی کنید.

- بررسیهای ابعادی را انجام دهید تا مطمئن شوید که فاصله بین درزگیرها در محدوده مجاز تعیین شده قرار دارد.

- آب بندهایی را که بیش از حد گشاد یا تغییر شکل نشان میدهند، تعویض کنید:

- برای جلوگیری از آسیب رساندن به اجزای مجاور، با استفاده از روشهای توصیه شده توسط سازنده اصلی (OEM)، آب بندها را با دقت جدا کنید.

- قبل از نصب آب بندهای جدید، محفظه آب بند و نواحی اطراف آن را تمیز کنید تا زبالهها یا بقایای مواد زائد از بین بروند.

- آب بندهای جایگزین را طبق دستورالعملهای OEM نصب کرده و از تراز صحیح و تناسب محکم آنها مطمئن شوید.

9-1# اجزای مسیر بخار

مراحل بررسی نازلها و دیافراگمها برای نگهداری از توربین بخار به صورت زیر است:

- پرههای نازل را از نظر رسوب، فرسایش یا گرفتگی بررسی کنید:

- برای دسترسی به نازلها، محفظه یا پنلهای دسترسی را بردارید.

- پرههای نازل را از نظر وجود هرگونه رسوب ناشی از رسوبات یا تجمع مواد معدنی، به صورت چشمی بررسی کنید.

- علائم فرسایش، به ویژه در لبههای جلویی را بررسی کنید، که ممکن است نشان دهنده ضربات بخار با سرعت بالا یا کیفیت پایین بخار باشد.

- دیافراگمها را از نظر ترک یا ناهم راستایی بررسی کنید و در صورت لزوم تعمیر کنید:

- برای تشخیص ترک در دیافراگمها، آزمایشهای غیرمخرب انجام دهید.

- هم ترازی بین بخشهای دیافراگم را اندازه گیری کنید تا مطمئن شوید که تلرانسهای OEM را برآورده میکنند.

- ترکهای جزئی را با استفاده از روشهای جوشکاری یا لحیم کاری مشخص شده توسط تولیدکننده اصلی (OEM) تعمیر کنید و از یکپارچگی نواحی تعمیرشده مطمئن شوید.

- برای جلوگیری از مشکلات عملکردی یا خرابی، دیافراگمهای به شدت آسیب دیده را تعویض کنید.

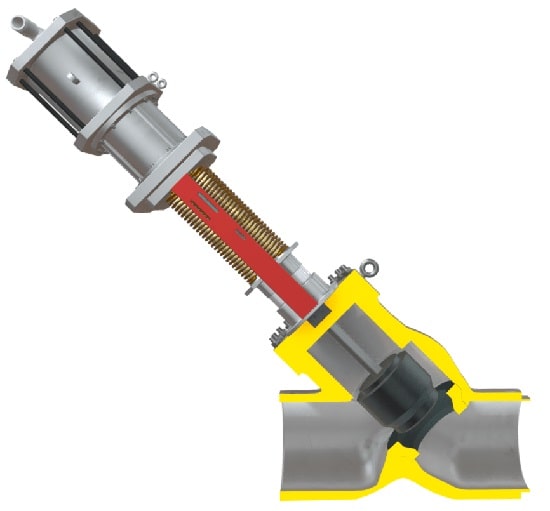

10-1# شیرهای کنترل

مراحل بررسی شیر کنترل عبارت است از:

- شیرهای کنترل را برای عملکرد دقیق آزمایش و کالیبره کنید:

- شیرها را از مسیر بخار جدا کنید و در صورت لزوم آنها را برای آزمایش بردارید.

- از یک میز تست شیر کنترل برای تأیید عملکرد آنها، از جمله طول کورس، زمان پاسخ و دقت کنترل، استفاده کنید.

- عملگرهای شیر را کالیبره کنید تا از باز و بسته شدن آنها در محدوده پارامترهای مشخص شده مطمئن شوید.

- موقعیت یابها و مکانیسمهای بازخورد را آزمایش کنید تا از ارتباط بینقص با سیستم کنترل توربین مطمئن شوید.

- ساق و بوشهای سوپاپ را از نظر ساییدگی یا آسیبدیدگی بررسی کنید:

- شیرها را جدا کرده و نشیمنگاهها را از نظر خوردگی، فرسایش یا خراشیدگی ناشی از جریان بخار بررسی کنید.

- ساق سوپاپها را از نظر صافی و نشانههای سایش بررسی کنید که میتواند، منجر به آب بندی نامناسب شود.

- بوشها را از نظر ترک، ساییدگی یا لقی بیش از حد بررسی کنید، زیرا این اجزا پایداری و تراز بودن شیر را در حین کار تضمین میکنند.

- قطعات آسیب دیده را طبق توصیههای OEM تعویض یا تعمیر کنید.

11-1# سیستمهای کمکی

مراحل لوله کشی بخار به صورت زیر است:

- بررسی انبساط حرارتی را انجام دهید و تکیه گاههای لوله را از نظر سلامت بررسی کنید:

- طرح لوله کشی را از نظر وجود انبساط حرارتی مجاز بررسی کنید.

- تکیه گاههای لوله، آویزها و مهارها را بررسی کنید تا مطمئن شوید که دچار خوردگی، ناهم ترازی یا آسیب دیدگی نیستند.

- به دنبال نشانههایی از تنش، مانند تغییر شکل لوله، افتادگی بیش از حد یا جابجایی باشید که ممکن است، نشان دهنده تکیه گاه نامناسب باشد.

- تأیید کنید که لنگرهای لوله و تکیه گاههای کشویی مطابق با طراحی برای تطبیق با انبساط حرارتی عمل میکنند.

- شیرهای اطمینان را از نظر نقاط تنظیم و پاسخ مناسب آزمایش کنید:

- با افزایش تدریجی فشار سیستم برای فعال کردن شیر اطمینان، آزمایش کاهش فشار را انجام دهید.

- مطمئن شوید که شیر اطمینان در فشار تنظیم شده صحیح باز میشود و پس از فعال شدن، به درستی در جای خود قرار میگیرد.

- شیر را از نظر خوردگی، نشتی یا فرسودگی مکانیکی که ممکن است بر عملکرد آن تأثیر بگذارد، بررسی کنید.

- در صورت لزوم، شیر را مطابق با مشخصات OEM تنظیم یا دوباره کالیبره کنید.

12-1# کندانسورها و سیستمهای خنک کننده

مراحل بررسی کندانسور و سیستم خنک کننده عبارت است از:

- لولههای کندانسور را تمیز کنید تا رسوبها از بین بروند و انتقال حرارت کارآمد تضمین شود:

- کندانسور را جدا کرده و آب باقیمانده را تخلیه کنید.

- از روشهای تمیزکاری مکانیکی یا شیمیایی برای از بین بردن رسوب، رسوب و رشد بیولوژیکی از لولههای کندانسور استفاده کنید.

- سطوح لوله را از نظر علائم حفره، فرسایش یا خوردگی بررسی و در صورت لزوم لولههای آسیب دیده را تعویض کنید.

- پس از تمیز کردن، تست فشار روی کندانسور انجام دهید تا مطمئن شوید که هیچ نشتی وجود ندارد.

- جریان آب خنککننده را بررسی کنید و نشتی یا انسداد را بررسی کنید:

- میزان جریان آب خنک کننده را اندازه گیری کنید تا مطمئن شوید که با مشخصات طراحی سیستم مطابقت دارد.

- اتصالات ورودی و خروجی آب خنک کننده را از نظر نشتی یا خوردگی بررسی کنید.

- با استفاده از فلومتر یا بازرسی چشمی، انسداد در خطوط آب خنک کننده را بررسی کنید.

- عملکرد اجزای کمکی را در مدار آب خنک کننده تأیید کنید.

13-1# تست دینامیک

مراحل تحلیل ارتعاشات به صورت زیر است:

- انجام تحلیل ارتعاش برای تشخیص عدم تعادل، ناهم راستایی یا شل شدگی مکانیکی:

- حسگرهای ارتعاش را در نقاط کلیدی مانند یاتاقانها، محفظه و انتهای شفت نصب کنید.

- توربین را با سرعتهای عملیاتی مختلف به کار بیندازید و همزمان دامنه و فرکانس ارتعاشات را زیر نظر داشته باشید.

- از تحلیل طیفی برای شناسایی منبع ارتعاشات، مانند عدم تعادل روتور، ناهم راستایی یا یاتاقانهای فرسوده، استفاده کنید.

- برای مشخص کردن مشکلات خاص، مانند ناهم راستایی کوپلینگ یا توزیع ناهموار جرم روتور، تجزیه و تحلیل فاز انجام دهید.

- سطوح ارتعاش را با دادههای پایه و محدودیتهای OEM مقایسه کنید:

- به دادههای ارتعاش پایه ثبت شده در طول راه اندازی اولیه یا چرخههای نگهداری قبلی مراجعه کنید.

- سطوح ارتعاش اندازه گیری شده را با محدودیتهای توصیه شده توسط سازنده اصلی برای هر حالت عملیاتی، مجدداً بررسی کنید.

- انحرافات از هنجار را برجسته کنید و اقدامات اصلاحی را بر اساس شدت اولویت بندی کنید.

14-1# تست عملکرد

مراحل تست عملکرد عبارت اند از:

- نرخ جریان بخار، نسبت فشار و شرایط خروجی را بررسی کنید:

- با استفاده از کنتورهای نصب شده در نقاط ورودی و خروجی، دبی بخار را اندازه گیری کنید.

- دادههای فشار و دما را در مراحل کلیدی، از جمله بخشهای فشار بالا و پایین توربین، ثبت کنید.

- شرایط بخار خروجی را بررسی کنید تا مطمئن شوید که با مشخصات طراحی مطابقت دارند.

- انجام آزمایش کارایی برای شناسایی پتانسیل کاهش عملکرد:

- از آزمایشهای نرخ گرما برای اندازه گیری راندمان حرارتی کلی توربین استفاده کنید.

- معیارهای واقعی بهره وری را با معیارهای نظری یا معیارهای تولیدکنندگان اصلی مقایسه کنید.

- نواحی دارای اتلاف انرژی را شناسایی کنید.

- سیستمهای کمکی را ارزیابی کنید تا مطمئن شوید که بر راندمان تأثیر منفی نمیگذارند.

15-1# پروتکل راه اندازی

مراحل پروتکل راه اندازی به صورت زیر است:

- به تدریج توربین را به سرعت عملیاتی برسانید و نویزها یا ارتعاشات غیرمعمول را زیر نظر داشته باشید:

- توربین را با کمترین سرعت روشن کنید و به آرامی و با گامهای کنترل شده، سرعت آن را افزایش دهید.

- در طول افزایش ظرفیت، به صورت مداوم سطح ارتعاش، سر و صدا و پارامترهای عملیاتی را کنترل کنید.

- در صورت مشاهده صداهای غیرمعمول، لرزش یا افزایش ناگهانی دما، فوراً راه اندازی را متوقف کنید.

- پارامترهای سیستم، از جمله دما، فشار و نرخ جریان، را هنگام راها ندازی تأیید کنید:

- فشار و دمای ورودی بخار را بررسی کنید تا مطمئن شوید که با مشخصات عملیاتی مطابقت دارند.

- برای اطمینان از روانکاری کافی یاتاقانها، دما، جریان و همچنین فشار روغن روانکاری را کنترل کنید.

- شرایط اگزوز را بررسی کنید تا جریان مناسب بخار و جداسازی رطوبت تأیید شود.

- دادههای لحظه ای را با مقادیر پایه مقایسه کنید تا هرگونه اختلاف را در مراحل اولیه شناسایی کنید.

16-1# مستندسازی و گزارش دهی

مراحل مستندسازی و گزارش دهی عبارت اند از:

- تمام یافتههای بازرسی، اقدامات تعمیر و نگهداری و نتایج آزمایش را در دفترچه ثبت توربین ثبت کنید:

- یک گزارش دقیق از تمام یافتههای بازرسی، شامل اندازه گیریها، مشاهدات و موارد غیرعادی، ایجاد کنید.

- هر اقدام تعمیر و نگهداری انجام شده، مانند تعویض قطعات را مستند کنید.

- نتایج آزمایشهای آنالیز ارتعاش، آزمایشهای عملکرد و آزمایشهای غیرمخرب را با مهرهای زمانی واضح درج کنید.

- عکسها، نمودارها و فیلمها را به عنوان شواهد بصری از وضعیت توربین نگهداری کنید.

- برای حفظ یکپارچگی، از قالبهای استاندارد استفاده کنید و مطمئن شوید که دفترچه ثبت وقایع به راحتی قابل فهم و قابل ارجاع است.

- ارائه گزارشهای دقیق به مشاوران یا ذینفعان، با برجسته کردن هرگونه نگرانی یا توصیه:

- یک گزارش حرفه ای تهیه کنید که خلاصه ای از فرآیند بازرسی و نگهداری توربین بخار را در بر داشته باشد.

- یافتههای کلیدی، مانند اجزای فرسوده، مشکلات هم ترازی یا انحرافات عملکرد را برجسته کنید.

- توصیههای عملی برای رسیدگی به نگرانیهای شناسایی شده، مانند تعویض قطعات یا اصلاح شرایط عملیاتی، را نیز ارائه دهید.

- برای انتقال مؤثر نتایج آزمایش و معیارهای عملکرد، تجسم واضحی از دادهها ارائه دهید.

- بینش خود را در مورد چگونگی تأثیر یافتهها بر راندمان، قابلیت اطمینان یا ایمنی توربین به اشتراک بگذارید.

- به روزرسانی برنامه تعمیر و نگهداری پیشگیرانه توربین بخار بر اساس یافتهها:

- برای تعیین تنظیمات مورد نیاز در برنامه تعمیر و نگهداری، گزارشها و دفترچه ثبت وقایع را تجزیه و تحلیل کنید.

- وظایف را بر اساس شدت اولویت بندی کنید و مطمئن شوید که اجزای حیاتی به سرعت مورد توجه قرار میگیرند.

- اطلاعات جدید، مانند جدول زمانی تعویض قطعات یا فواصل بازرسی به روز شده، را در برنامه ادغام کنید.

- برنامه به روز شده را به تمام پرسنل مربوطه ابلاغ کنید و از هماهنگی در تیم مطمئن شوید.

2# اصول تعمیر و نگهداری توربین بخار

این اصول حیاتی، عملکرد روان و کارآمد را تضمین میکنند:

- بازرسی روتین: بازرسیهای منظم میتوانند مشکلات احتمالی را در مراحل اولیه تشخیص داده و از خرابیهای فاجعه بار جلوگیری کنند.

- بررسی نشتیها: نشتیها میتوانند، منجر به از دست رفتن کارایی و ایجاد خسارات قابل توجه شوند.

بنابراین، بررسی منظم نشتیها ضروری است. - نظارت بر ارتعاش: ارتعاشات بیش از حد میتواند، نشان دهنده مسائلی باشد که نیاز به توجه فوری دارند.

- روانکاری: شبیه به هیدراته ماندن است، هر دو برای عملکرد روان ضروری هستند.

- انتخاب روان کننده مناسب: بسیار مهم است.

انتخاب نادرست میتواند منجر به روانکاری ناکافی و آسیبهای بعدی شود. - تکنیکهای مناسب روانکاری: دانستن نحوه و محل استفاده از روان کنندهها نیز به همان اندازه مهم است.

روانکاری نامناسب میتواند به اندازه نبود روانکاری آسیب زننده باشد. - تعادل و هم ترازی: اطمینان از بالانس و تنظیم صحیح توربین، عملکرد بهینه را تضمین میکند.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.