در دنیای وسیع مهندسی شیمی، تعداد کمی از فرآیندها بهاندازه تقطیر، نمادین و اساسی هستند و در قلب این فرآیند حیاتی، برج تقطیر قرار دارد؛ دستگاهی استوانهای بلند که نقشی محوری در جداسازی و خالصسازی مخلوط ها، از نفت خام تا الکلها دارد.

برجهای تقطیر جزء حیاتی بسیاری از فرآیندهای صنعتی بهویژه در صنایع شیمیایی، پتروشیمی و پالایش نفت هستند.

از آنها برای جداکردن مخلوط ها به اجزای سازنده استفاده میشود.

درک طراحی اجزای برج تقطیر، بهرهبرداری و بهینهسازی برجهای تقطیر برای مهندسین فرآیند جهت اطمینان از کارایی، ایمنی و دوام اقتصادی ضروری است.

هدف این مقاله ابهامزدایی از برج تقطیر، بررسی عملکرد درونی، کاربردها و اهمیت آن در صنایع مختلف است.

این راهنما یک نمای کلی از برجهای تقطیر را برای مهندسان فرآیند ارائه میدهد که اصول اولیه، انواع، ملاحظات طراحی، عملیات و عیبیابی را پوشش میدهد.

1# فرآیند تقطیر چیست؟

تقطیر یک تکنیک جداسازی است که از تفاوت در نقاط جوش اجزای یک مخلوط استفاده میکند.

هنگامی که یک مخلوط گرم میشود، اجزا با نقطهجوش پایین ابتدا تبخیر میگردد، از برج بالا میرود و با سردشدن دوباره به شکل مایع متراکم میشود.

در این چرخه تبخیر تراکم تکرار شده و باعث جداشدن تدریجی مخلوط به اجزای جداگانه آن میگردد.

اجزای برج تقطیر، این فرآیند را با ایجاد سطح کافی برای تماس و جداسازی کارآمد بخار و مایع تقویت میکنند.

2# برج تقطیر چیست؟

برج تقطیر یک تجهیز استاتیکی بلند و استوانهای است که در مهندسی شیمی و فرآیندهای صنعتی برای جداسازی و خالصسازی مخلوطهای اجزای مایع با استفاده از فرآیند تقطیر کار میکند.

این برج، فرآیند تقطیر کسری، جایی که مخلوط گرم میشود تا باعث تبخیر جزء با کمترین نقطهجوش شود را تسهیل میکند.

دو نوع تقطیر وجود دارد، تقطیر ساده و کسری.

در این راهنما، ما عمدتاً بر روی نوع پیچیده، تقطیر کسری تمرکز خواهیم کرد.

اصل اساسی در پس تقطیر، تقطیر کسری است که از مفهوم تعادل استفاده میکند.

روش کار به این صورت است که همانطور که بخار از طریق برج بالا میرود، با مایع روی سینیهای برج تقطیر یا مواد بستهبندی تماس پیدا میکند و تعادل بخار-مایع منجر به جدا شدن اجزا میشود؛ به طوری که جزء با نقطهجوش پایینتر به راحتی تبخیر میشود و به سینی بالاتر میرود.

سینیها یا مواد بستهبندی این تعادل را در چند مرحله تسهیل میکنند و کارایی جداسازی را افزایش میدهند.

این بخارات تغلیظ شده که بهعنوان مقطر نامیده میشوند، جمعآوری و پردازش میگردند؛ درحالیکه مایع باقیمانده که بهعنوان کف شناخته میشود، ممکن است حاوی اجزای با نقطهجوش بالاتر باشد.

برجهای تقطیر در صنایع مختلف از جمله پالایش نفت، تولید مواد شیمیایی، داروسازی و تولید نوشیدنی ضروری هستند و نقش مهمی در دستیابی به خلوص و کیفیت محصول دارند.

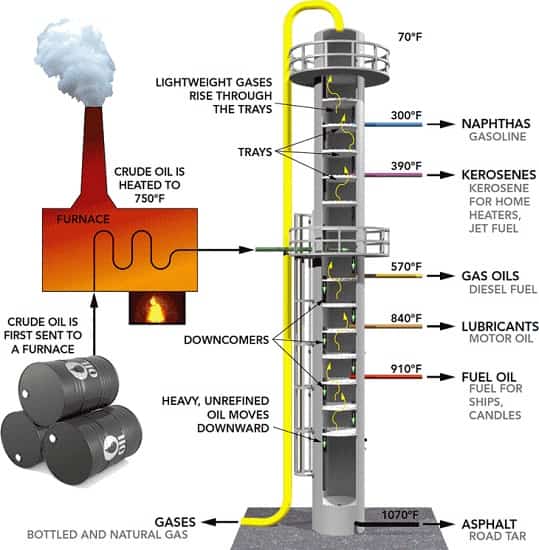

شکل زیر محصولات معمولی را نشان میدهد که از یک برج تقطیر خام در دماهای مختلف بهدست میآیند.

3# اجزای برج تقطیر

برج تقطیر یک دستگاه تقریبا پیچیده است و از چندین جزء کلیدی تشکیل شده است که برای تسهیل جداسازی و خالص سازی مخلوط ها هماهنگ عمل میکنند.

این اجزا تماس و جداسازی کارآمد بخار و مایع را تضمین میکنند.

اجزای برج تقطیر عبارتاند از:

1-3# بویلر

دیگ بخار یا همان بویلر که در پایین برج قرار دارد و مسئول گرم کردن مخلوط مایع برای شروع فرآیند تبخیر است.

با اعمال گرما از طریق بویلر، جزء با کمترین نقطهجوش بخار میشود و از طریق برج بالا میرود.

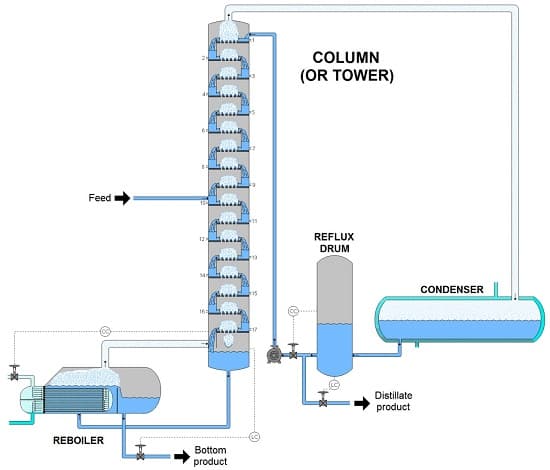

2-3# سینیهای تقطیر یا مواد بستهبندی

این جزء از اجزای برج تقطیر، در فواصل زمانی مشخص در داخل برج قرار میگیرند.

آنها سطحی را برای برهمکنش بخار و مایع فراهم میکنند و تعادل بین فازهای بخار و مایع را افزایش میدهند.

سینیها شامل صفحات سوراخداری هستند که بهصورت افقی در سراسر برج قرار میگیرند؛ درحالیکه مواد بستهبندی (مانند حلقهها، زینها یا بستهبندی ساختاری) باعث افزایش سطح برای عملکرد بهتر جداسازی میشوند.

3-3# پوسته برج

پوسته برج بدنه استوانهای برج تقطیر است که پشتیبانی ساختاری را فراهم میکند و سینیها یا مواد بستهبندی را در خود جای میدهد.

ساختار و جنس این بدنه بهگونهای است که برای مقاومت در برابر فشار داخلی و شرایط دمایی مورد انتظار طراحی شده است.

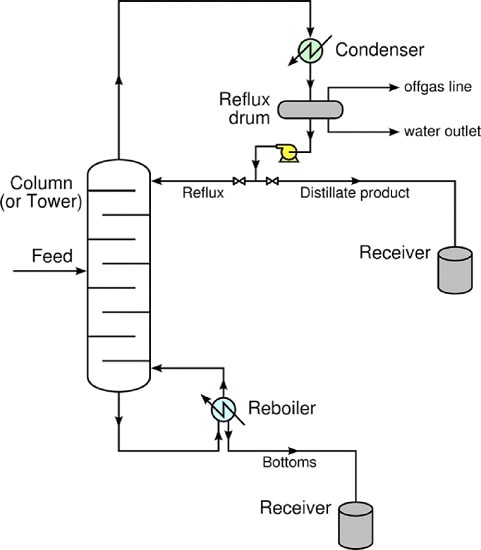

4-3# دستگاه تقطیر

این بخش که در بالای برج قرار دارد، بخار را از بالای ستون تقطیر جمع و خنک میکند و آن را به یک جریان مایع برمیگرداند.

جریان مایع تولید شده از اجزای تبخیر شده و متراکم شده، به نام تقطیر بازگشتی، مجدد به برج بازیافت وارد خواهند شد.

5-3# خروجی بخار

این قسمت از برج تقطیر، در بالای برج قرار دارند و به اجزای بخار جدا شده اجازه میدهد از برج خارج شده و به سمت کندانسور حرکت کنند.

6-3# کندانسور

یکی از اجزای برج تقطیر کندانسور است که در بالای برج قرار دارد و اجزای تبخیر شده را خنک میکند و باعث میشود که دوباره به شکل مایع متراکم گردند.

در مرحله بعد، این مایع تغلیظ شده جمعآوری میشود که بهعنوان مقطر نامیده میشود.

7-3# گیرنده تقطیر

گیرنده تقطیر ظرف یا ظروفی است که اجزای تقطیر تغلیظ شده را از کندانسور جمعآوری میکند و برای جداسازی مایع تغلیظ شده از هر بخار باقیمانده، طراحی شده است.

8-3# سیستم رفلاکس

سیستم رفلاکس مسئول برگرداندن بخشی از مایع تغلیظ شده (مقطر) به برج است.

این جزء از اجزای برج تقطیر، به حفظ دمای مناسب و تعادل بخار و مایع کمک میکند و راندمان جداسازی را بهبود میبخشد.

9-3# درام رفلاکس

درام رفلاکس ظرفی است که مایع برگشتی رفلاکس را قبل از وارد شدن مجدد به برج جمعآوری و بهطور موقت ذخیره میکند.

این قطعه به تنظیم جریان رفلاکس کمک میکند و از اختلالات ناگهانی در عملکرد برج جلوگیری مینماید.

10-3# خروجی پایین

خروجی پایینی که در پایین برج تقطیر قرار دارد، اجازه میدهد تا اجزای سنگینتر مخلوط بهصورت جریان مایع خارج شوند.

این جریان ممکن است حاوی حداقل اجزای فرار باشد.

11-3# موارد داخلی برج

موارد داخلی برج شامل لوازم جانبی و دستگاههای مختلفی است که برای بهینهسازی عملکرد برج استفاده میشوند.

از این موارد میتوان به اجزایی مانند توزیعکنندهها برای توزیع یکنواخت مایع در سینیها، جمعکنندهها برای توزیع بخار و ریزگردها برای جلوگیری از حباب شدن قطرات مایع در جریان بخار اشاره کرد.

12-3# سیستم کاهش فشار

برجهای تقطیر، تحت شرایط فشار خاص کار میکنند.

یکی از اجزای برج تقطیر، سیستم کاهش فشار برای اطمینان از یکپارچگی برج در صورت افزایش فشار است.

این سیستم کاهش فشار، میتواند شامل شیرهای ایمنی یا دیسک های پارگی باشد که بر روی برج تقطیر تعبیه شدهاند.

4# کاربردهای برج تقطیر

برجهای تقطیر در صنایع مختلف کاربردهایی پیدا میکنند که هر کدام نیازمندیهای منحصر به فرد خود را دارند:

- پالایش نفت: در پالایش نفت خام، برجهای تقطیر، نفت خام را بر اساس نقاط جوش مختلف به بخشهایی تقسیم میکنند و محصولات با ارزشی مانند بنزین، گازوئیل و سوخت جت تولید میشوند.

- تولید شیمیایی: تقطیر در تولید مواد دارویی و مواد شیمیایی ویژه حیاتی است و جداسازی و خالصسازی مخلوطهای پیچیده را امکانپذیر میکند.

- کاربردهای زیستمحیطی: برجهای تقطیر در فرآیندهای محیطی مانند تصفیه آب و تصفیه فاضلاب نقش مهمی دارند و ناخالصیهای خطرناک زیستی را از طریق جداسازی حذف میکنند.

5# مزایا و معایب برج تقطیر

پس از بحث در مورد اجزای برج تقطیر، در زیر برخی از مزایا و معایب این برجها آورده شده است.

مزایا

- راندمان بالا: برجهای تقطیر در جداسازی مخلوطها به اجزای جداگانه آنها بسیار کارآمد هستند که آنها را برای خالصسازی و جداسازی مخلوطهای پیچیده ایدهآل میکند.

- تطبیقپذیری: برجهای تقطیر را میتوان برای جداسازی طیف گستردهای از مخلوطها از جمله مایعات، گازها و مخلوطهای چندجزئی طراحی و اجرا کرد.

- خلوص بالا: فرآیند تقطیر منجر به تولید اجزای منفرد بسیار خالص میشود که آن را برای کاربرد در صنایع شیمیایی و دارویی ایدهآل میکند.

- مقیاسپذیری: برجهای تقطیر را میتوان برای عملیات در مقیاس کوچک یا در مقیاس بزرگ طراحی کرد که آنها را برای طیف گستردهای از کاربردها مناسب میکند.

- ایمن: هنگامی که اجزای برج تقطیر بهدرستی طراحی و اجرا شوند، برجهای تقطیر روشی مطمئن برای جداسازی مخلوطها هستند.

معایب

- مصرف انرژی بالا: برجهای تقطیر به انرژی قابلتوجهی برای گرم کردن مخلوط و خنک کردن و متراکم کردن بخارات نیاز دارند که آن را به یک فرآیند انرژیبر تبدیل میکند.

- پیچیدگی: طراحی و بهرهبرداری از برجهای تقطیر میتواند پیچیده باشد و به دانش و تخصص نیاز دارد.

- هزینه: هزینه خرید و راهاندازی یک برج تقطیر بهویژه برای عملیات در مقیاس بزرگ، میتواند بالا باشد.

- قابلیت جداسازی محدود: برجهای تقطیر همیشه برای جداسازی مخلوطهایی که دارای نقطهجوش مشابه هستند یا برای جداسازی مخلوطهایی که حاوی اجزای بسیار فرار هستند، مناسب نیستند.

- اثرات زیستمحیطی: مصرف انرژی و انتشار بالقوه گازهای گلخانهای مرتبط با برجهای تقطیر میتواند تأثیر منفی بر محیطزیست داشته باشد.

6# ملاحظات کلی طراحی

طراحی اجزای برج تقطیر اغلب به دو بخش طراحی مکانیکی و طراحی فرآیند تقسیم میشود.

هدف از طراحی فرآیند، تعیین تعداد مراحل نظری، قطر برج و ارتفاع برج مورد نیاز است.

از سوی دیگر، طراحی مکانیکی بر قسمتهای داخلی برج و ترتیبها و طراحی مبدل حرارتی متمرکز است.

هنگام توسعه یک برج تقطیر، عناصر مختلفی از جمله استانداردهای زیستمحیطی و ایمنی، عملکرد برج، اقتصاد طراحی و سایر معیارهایی که ممکن است فرآیندها را محدود کنند، موردنیاز است.

در زیر چند دستورالعمل کلی طراحی وجود دارد که باید در نظر گرفته شود:

- مقرون بهصرفهترین روش جداسازی مایعات، تقطیر است.

- درجه فرار نسبی، نسبت فشار بخار برای مخلوطهای ایدهآل (دمای متوسط، فشار کم و غیرقطبی) در نظر گرفته میشود.

- فشار کاری یک برج اغلب توسط دمای محیط خنککننده موجود در کندانسور یا حداکثر دمای مجاز دیگ بخار کنترل میشود.

- با سادهترین جداسازی سینیهای کمتر و رفلاکس شروع کنید.

- هنگامی که نوسانات نسبی و غلظت خوراک نوسان زیادی ندارند، اجزا را یکی یکی بهعنوان محصولات سربار حذف کنید.

- هنگامی که غلظت در خوراک نوسانات زیادی داشته باشد، نوسانات نسبی اجزا را در دنباله کاهش غلظت در خوراک حذف نمیکند.

- نسبت رفلاکس ایدهآل از نظر هزینه حدود 120٪ تا 150٪ حداقل نسبت رفلاکس است.

- ضریب ایمنی حداقل 10 درصد از تعداد مراحل محاسبه شده با استفاده از بهترین رویکرد توصیه میشود.

- پمپهای رفلاکس باید حداقل 25 درصد ضریب ایمنی در حین عملیات رفلاکس داشته باشند.

- درامهای رفلاکس تقریباً همیشه بهصورت افقی نصب میشوند و برای نگهداشتن 5 دقیقه با نیمی از حجم درام در نظر گرفته شدهاند.

- به دلیل بار باد و نگرانیهای پی، ارتفاع برج باید به 175 فوت (53 متر) محدود شود.

- نسبت طول/قطر یک برج باید کمتر از 30 و در حالت ایدهآل کمتر از 20 باشد.

سخن آخر

یک برج تقطیر شبیه یک استوانه عمودی بلند است که اغلب صدها فوت ارتفاع دارد و مجهز به مجموعهای از سینیها یا مواد بستهبندی است.

اجزای برج تقطیر به ایجاد چندین مرحله تماس بخار و مایع کمک میکنند و راندمان جداسازی را به حداکثر میرسانند.

برج تقطیر بهعنوان یک شگفتی مهندسی است که زیربنای فرآیندهای صنعتی بیشماری است.

توانایی آن در جداسازی و تصفیه مخلوطها، صنایع مختلف، از انرژی گرفته تا نوشیدنیها را متحول کرده است.

همانطور که پیشرفت تکنولوژی و پایداری اهمیت فزایندهای پیدا میکند، برج تقطیر به تکامل خود ادامه میدهد و جداسازی کارآمد و مسئول محیطزیست مخلوطها را برای نسلهای آینده تضمین میکند.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.