یکی از مواد مهم در صنایع غذایی و آرایشی بهداشتی، امولسیفایر (Emulsifier) ها هستند.

استفاده از امولسیفایر ها در فرآیند های مختلف امری اجتناب ناپذیر است.

در این مقاله شما را با عملکرد این مواد و روش های ساخت امولسیون آشنا خواهیم کرد.

با ما همراه باشید…

1# امولسیون چیست؟

امولسیون به کلوئیدی از دو یا چند مایع غیر قابل انحلال گفته می شود که

در آن یکی از مایعات به عنوان فاز پیوسته و دیگری به عنوان فاز پراکنده (Disperse) شناخته می شود.

به عبارتی هدف از تولید امولسیون، ایجاد یک ترکیب پایدار از دو مایع است که در حالت معمول در هم حل نمی شوند.

لغت امولسیون نیز در لاتین به “شیر” برمی گردد که یک امولسیون طبیعی و مخلوطی از آب و چربی است.

بسیاری از مواد غذایی و آرایشی که با آن سر و کار داریم ترکیبات امولسیونی هستند از جمله:

سس مایونز، شیر، بسیاری از کرم های آرایشی

2# امولسیفایر چیست؟

یکی از مهم ترین چالش های پیش رو در تولید امولسیون ها پایداری آن هاست.

که معمولا با افزودن ترکیبات فعال سطحی این پایداری ایجاد می شود که به این ترکیبات امولسیفایر گفته می شود

امولسیفایر ها با کاهش کشش سطحی بین هوا-مایع و مایع-مایع، پایداری امولسیون ها را افزایش می دهند.

3# روش های تولید امولسیون

روش های مختلفی برای تولید امولسیون وجود دارد که در اینجا به متداول ترین آن ها اشاره می کنیم:

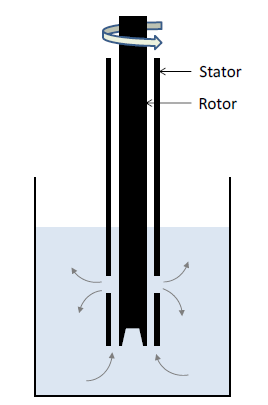

1-3# روش های مکانیکی تولید امولسیون

در این روش ها با استفاده از یک همزن و ایجاد حباب، سطح تماس بین دو مایع افزایش یافته و امولسیون شکل می گیرد.

برای تولید یک امولسیون پایدارتر، بهتر است که حباب های تولید شده در اندازه های کوچکتر ولی در تعداد بالا تولید شوند که

این موضوع نیازمند انرژی بیشتری نیز هست که

معمولا در چنین شرایطی با اضافه کردن مواد امولسیفایر انرژی لازمه را کاهش می دهند.

1) مزایا و معایب روش مکانیکی

مزایا

- هزینه عملیاتی کم

- فرآیندی بسیار سریع است بطوری که بعد از چند دقیقه امولسیون تولید خواهد شد

- حتی در مقادیر کم مایع هم قابل اسفاده است

معایب

- ممکن است امولسیون تولید شده بصورت یکنواخت نباشد که این موضوع با تحرک همزن در داخل مخزن حل می شود

- خط افزایش دما همواره وجود دارد

- برای رسیدن به حباب های کوچکتر به انرژی زیادی نیاز داریم

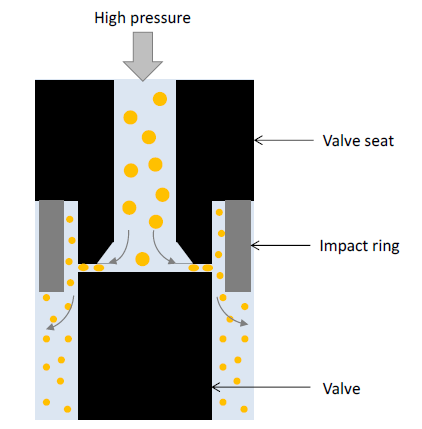

2-3# روش استفاده از فشار بالا

یکی از فرآیند هایی که برای اموسیون سازی در صنعت استفاده می شود استفاده از این روش است.

در این روش تجهیزات اصلی شامل یک پمپ با فشار بالا و یک نازل است.

وقتی سیال با فشار بالا از این نازل ها عبور کند به صورت حباب در آمده و در فاز پیوسته پخش می شود.

1) مزایا و معایب روش استفاده از فشار بالا

مزایا

- در مقیاس های بزرگ و کوچک قابلیت انجام فرآیند را دارند

- امکان رسیدن به حباب هایی در ابعاد 100nm هم وجود دارد

معایب

- هزینه عملیاتی بالا

- تمیز کردن این دستگاه ها بسیار دشوار است

3-3# روش التراسونیک (Ultrasonic)

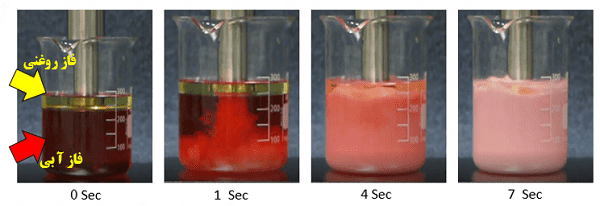

یکی از روش های تولید امولسیون روش التراسونیک است.

در این روش با استفاده از امواج صوتی و ایجاد حباب هایی در ابعاد میکرو و نانو دو سیال نامحلول، یک فاز پایدار امولسیون را تشکیل می دهند.

وقتی سطح تماس دو سیال غیر قابل انحلال توسط امواج صوتی تحت تابش قرار گیرد،

انرژی سطح تماس دو سیال افزایش می یابد و

در اثر ارتعاش و انرژی ایجاد شده فاز پراکنده به شکل حباب در آمده و در فاز پیوسته پخش می شود.

اساس روش التراسونیک این است که با ایجاد فوق اشباعیت (Over Saturation) موضعی در فاز پیوسته، باعث القای پدیده هسته زایی در فاز پراکنده می شود و

بدین ترتیب فاز پراکنده در فاز پیوسته بصورت حباب در آمده و امولسیون شکل میگیرد.

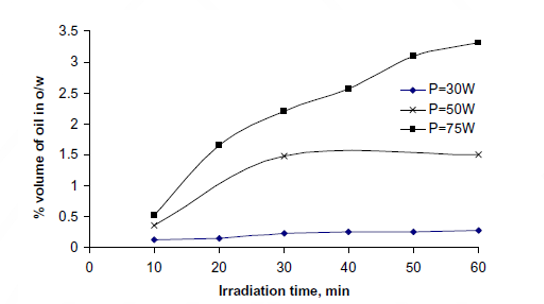

در شکل زیر نمونه ای از این نوع امولسیون ایجاد شده را مشاهده میکنید که

پس از مدت زمان کوتاهی فاز روغنی بصورت فاز پراکنده در فاز آبی پخش شده است:

بدین ترتیب دو سیال امتزاج ناپذیر بدون استفاده از هیچگونه سورفکتات و امولسیفایر، یک امولسیون تشکیل داده اند.

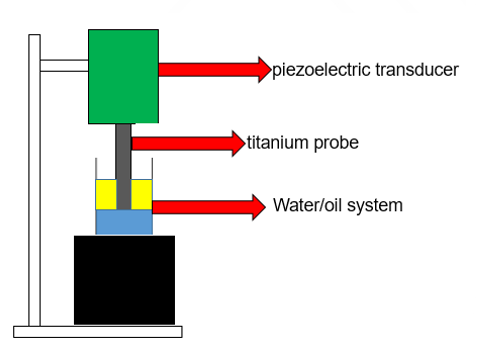

به طور کلی در دستگاه های التراسونیک، از یک فلز معمولا از جنس تیتانیوم به عنوان Probe استفاده می شود که

توسط یک مبدل حاوی کریستال پیزوالکتریک، تحت تاثیر امواج صوتی مرتعش می شود که

در چنین حالتی تولید انرژی ناشی از میدان صوتی باعث حرکت سیال می شود.

یکی از پارامتر های مهم این دستگاه ها فرکانس امواج است که باید به درستی تنظیم شود.

در شکل زیر طرحواره ای از درستگاه های التراسونیک را می توانید مشاهده کنید.

1) عوامل موثر روی پایداری امولسیون های ساخته شده با روش التراسونیک

عوامل متعددی بر روی پایداری امولسیون ایجاد شده توسط این دستگاه ها موثر است که

در این میان مهم ترین آن ها عبارتند از:

- مدت زمان تابش امواج التراسونیک

- شدت تابش امواج صوتی

- فرکانس امواج

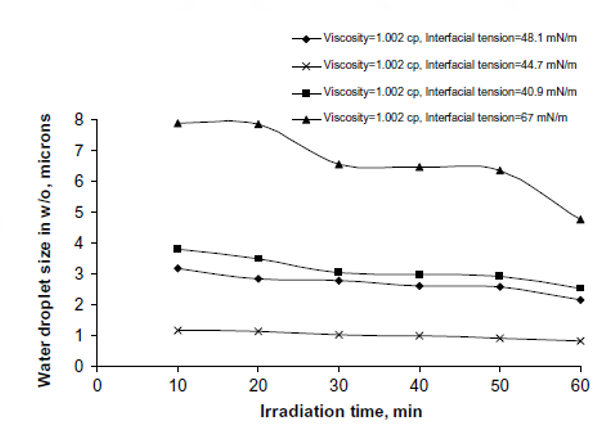

- خواص سیالات موجود در سیستم مثل ویسکوزیته

- اعداد بی بعد وبر (نسبت نیروی دینامیکی با نیرو های سطحی) و Ohnesorage (نسبت نیرو های ویسکوز به میانگین هندسی نیرو های اینرسی و سطحی)

با افزایش مدت زمان تابش و قدرت امواج تعداد حباب های ایجاد شده بیشتر و اندازه آن ها کوچکتر می شود،

تا جایی که این دستگاه ها توانایی تولید حباب هایی در ابعاد نانو را نیز دارند که در چنین حالتی نانو امولسیون تشکیل خواهد شد.

افزایش ویسکوزیته و کشش سطحی فاز ها باعث کاهش پایداری و سخت شدن امولسیون می شود.

زیرا با افزایش ویسکوزیته مقاومت سیال در برابر ورود حباب بیشتر می شود و

هم چنین اگر کشش سطحی بالا باشد، تمایل فاز ها به یکدیگر کاهش یافته و

در چنین حالتی نیز امولسیون سخت تر تشکیل خواهد شد.

در شکل بالا تاثیر ویسکوزیته و کشش سطحی بر میزان اندازه حباب ها نشان داده شده است.

2) مزایا و معایب روش التراسونیک

پس از بررسی این روش و پارامتر های اساسی آن، به بررسی مزایا و معایب آن می پردازیم.

از جمله مزایای این روش عبارتند از:

- بسیار ساده هستند و به راحتی می توان با قرار دادن Probe در مخزن حاوی سیالات غیر قابل امتزاج، فرآیند امولسیون سازی را انجام داد

- بسیار سریع هستند به طوری که معمولا در کمتر از چند دقیقه قادر به امولسیون سازی خواهند بود.

- امکان استفاده از آن برای مقادیر کم مایع نیز امکان پذیر است، به عبارتی می توان از آن برای کاربرد آزمایشگاهی استفاده کرد.

- با تنظیم پارامتر های مختلف، می توان به امولسیون با حباب هایی در ابعاد نانو هم رسید.

و اما معایب استفاده از این روش عبارتند از:

- برای مصارف دارویی، آرایشی و غذایی، خطر وجود کمی رسوب Probe تیتانیومی وجود دارد.

- استفاده از این تکنیک برای کاربردهای صنعتی دو به عبارتی scale-up کردن آن دشوار است.

- افزایش دمای امولسیون در طی فرآیند به دلیل تولید انرژی زیاد که ممکن است به ساختیار امولسیون آسیب بزند.

(مخصوصا در صنایع دارویی و غذایی) که البته برای حل این مشکل از یک سیستم خنک کننده استفاده می شود که

آن هم هزینه ها و مشکلات مربوط به خود را دارد

|

به طور کلی تحقیقات زیادی بر روی روش های تولید امولسیون بدون استفاده از مواد امولسیفایر شده است اما

هیچکدام تا به امروز نتوانسته استفاده از این مواد را در صنایع مختلف حذف کند.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

سلام تولیدی کود ماهى مایع دارم برای مصرف در ابیارى سیستمى مجبورم از فیلتر۱۳۰میکرون عبور دهم بلحاظ وجود ۷٪چربى مواد صابونى میشه شما میتونى راهنمایی کنید

سلام همراه گرامی وقت بخیر

متاسفانه در این خصوص ما آموزشی نداریم