آشنایی با طراحی و شبیه سازی یک برج تقطیر از جمله وظایف یک مهندس فرایند است زیرا

تقطیر یکی از مهم ترین فرایند های موجود در صنعت است.

اینجا به شما تمامی تکنیک های طراحی و شبیه سازی یک برج تقطیر را در قالب 25 دقیقه ویدیو آموزش خواهیم داد.

پس با ما همراه باشید…

در 25 دقیقه ویدیو آموزشی زیر، به بررسی طراحی تجهیزات داخلی یک برج تقطیر خواهیم پرداخت:

1# تقطیر چیست؟

تقطیر یکی از روشهای جداسازی و خالص سازی فیزیکی است که اساس آن اختلاف نقطه جوش مواد می باشد.

این فرایند که در برج تقطیر انجام میشود،

بر اساس میزان فراریت نسبی مواد،آنها را از هم جدا میکند، به این صورت که جزء سبک تر در فاز گاز و سنگین تر در فاز مایع باقی می ماند.

2# انواع روش های تقطیر

1-2# تقطیر ساده (Simple Distillation)

در این روش که غالبا بصورت ناپیوسته انجام میشود،

محلول به تدریج گرم شده تا دما در سیستم به نقطه جوش سبک ترین جزء برسد،

در این حالت جزء سبک تر شروع به تبخیر میکند و بالای سیستم بخارت حاصل خنک شده و جدا می شود.

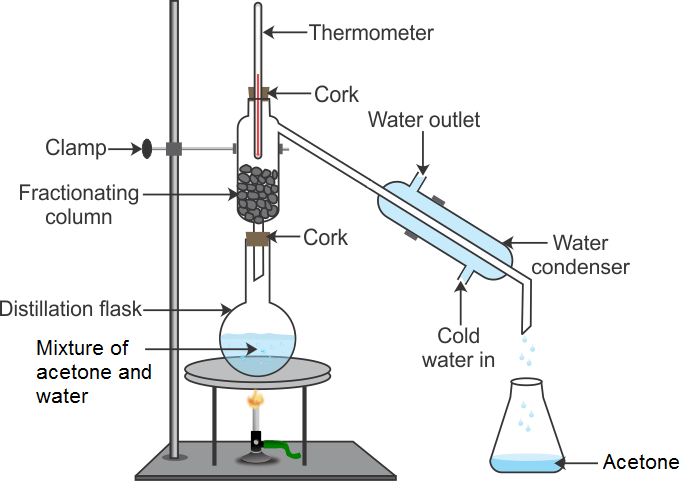

2-2# تقطیر جز به جز

در این روش فاز مایع و گاز در یک برج موسوم به برج تقطیر بصورت ناهمسو باهم در تماس هستند.

در حین تماس عملیات جداسازی و خالص سازی انجام میشود و

اجزای سبک از بالای برج و اجزای سنگین تر از پاین برج خارج میشوند.

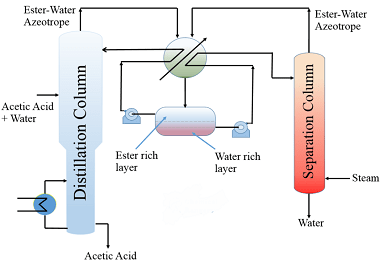

3-2# تقطیر آزئوتروپی

وقتی نقطه جوش اجزا به هم نزدیک باشد، از برج تقطیر آزئوتروپیک استفاده می شود.

در این روش ابتدا باید با یک ماده سوم آزئوتروپ شکسته شده و سپس عملیات تقطیر انجام میشود.

یکی از مثال های معروف در این زمینه سیستم (آب+استیک اسید) است.

3# انواع برج تقطیر

برج های تقطیر در صنعت از نظر نحوه تماس فازها به 2 صورت مورد استفاده قرار میگیرند:

- برج های تقطیر سینی دار

- برج های تقطیر پر شده

1-3# برج های تقطیر سینی دار

در این نوع برج ها جریان مایع از بالا به پایین و جریان گاز بصورت ناهمسو با هم در تماس هستند.

تماس این فازهای ناهمسو روی سینی های برج تقطیر انجام میشود.

در تصویر زیر نمای داخلی یک برج تقطیر را مشاهده میکنید:

بدیهی است که هرچه تعداد سینی های برج تقطیر بیشتر باشد (تا یک حد معقول) جداسازی بیشتری نیز انجام خواهد شد،

زیرا هر سینی معادل یک مرحله تعادلی جداسازی است،

اما طبعا هزینه عملیات هم بیشتر خواهد شد.

4 نوع سینی متداول در صنعت استفاده می شود که عبارتند از:

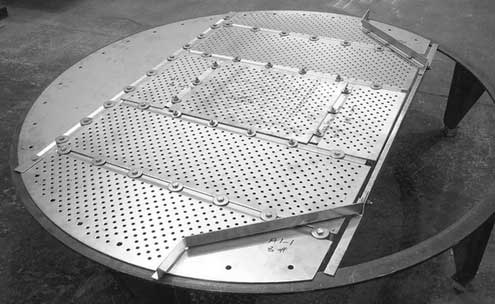

1) سینی های غربالی (Sieve Tray)

شامل یک صفحه فلزی مشبک است

که در آن بدلیل جریان گاز از پایین، جریان مایع از سوراخ ها به پایین نمیریزد.

یک سینی مشبک را در تصویر زیر مشاهده میکنید:

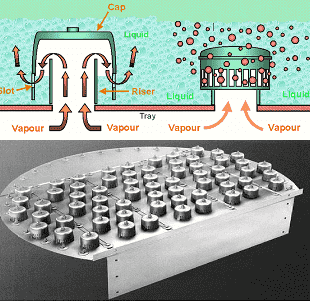

2) سینی های کلاهکی (Bubble Cap Tray)

در این سینی ها بخار وارد یک کلاهک میشود و از طریق شکافهایی که در اطراف کلاهک وجود دارد عبور میکند و

با مایع تماس پیدا میکند.

یک سینی کلاهکی را به همراه نحوه عملکرد آن را در تصویر زیر مشاهده میکنید:

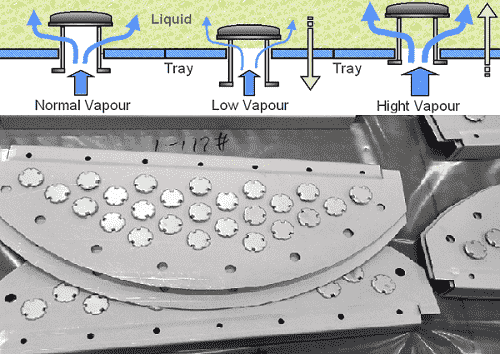

3) سینی های دریچه ای (Valve Tray)

در این نوع سینی ها سوراخ های وجود دارد که توسط درپوش هایی پوشانده شده اند.

این درپوش ها با اعمال فشار توسط گاز باز شده و راه برای عبور گاز باز می شود.

یک سینی دریچه ای به همراه نحوه عملکرد آن را در تصویر زیر مشاهده میکنید:

4) سینی های دودکش (Chimney Tray)

زمانی از این نوع سینی ها استفاده میشود که بخواهیم از برج جریان جانبی بگیریم.

یک سینی دودکش به همراه نحوه عملکرد آن را در تصویر زیر مشاهده میکنید:

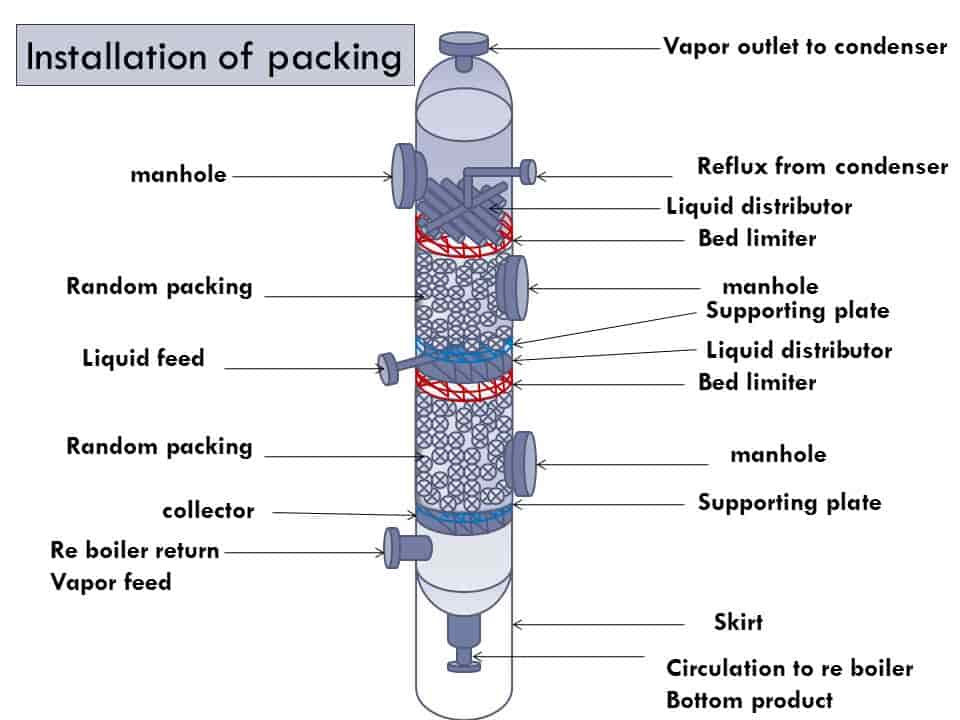

2-3# برج های پرشده

در ویدیو آموزشی زیر صفر تا 100 مطالب مربوط به برج های پر شده را بصورت تصویری آموزش داده ایم:

در برجهای پرشده دیگر خبری از سینی نیست و تماس فاز های مایع و گاز از طریق پرکن ها (Packing) صورت می گیرد.

در این برج ها افت فشار کمتری نسبت به برج های سینی دار داریم،

اما زمانی که مایع ورودی به برج دارای ذرات جامد باشد برج های سینی دار بهتر عمل میکنند.

یکی دیگر از مزیت های برج های سینی دار این است که در این نوع برج ها به راحتی میتوان از هرجای برج یک جریان گرفت، درحالیکه این کار در برج پرشده امکان پذیر نیست.

همچنین تعمیرات و نگهداری برج سینی دار راحت تر انجام می شود.

پرکن ها در صنعت بسیار متنوع اند ولی بطور کلی به دو دسته تقسیم می شوند:

- پرکن های منظم:

افت فشار کمتری دارد پس حجم مایع بیشتری از آن میتوان گذراند.

- پرکن های نامنظم:

هزینه کمتری دارند ولی افت فشار بیشتر است.

4# اجزای برج تقطیر

برج های تقطیر غالبا از 4 بخش تشکیل میشوند:

1-4# ریبویلر (Reboiler)

ریبویلر یا جوش آور وظیفه تولید بخار را در برج دارد که انواع مختلفی دارد، انتخاب ریبویلر یکی از مهمترین بخش طراحی یک برج تقطیر است که

این موضوع به نوع فرایند ما بستگی دارد.

در این خصوص حتما مقاله طراحی ریبویلر ما را بخوانید تا به همه ابعاد این موضوع مسلط شوید.

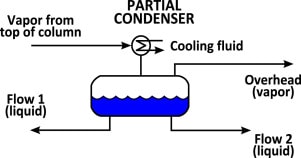

2-4# کندانسور (Condensor)

کندانسور در برج تقطیر وظیفه تامین فاز مایع برج را دارد و به 2 دسته کلی تقسیم می شود:

1) کندانسور کامل (Total Condensor)

اگر همه ی بخاز محصول بالا مایع شود، کندانسور کامل است.

2) کندانسور جرئی (Partial Condensor)

اگر بخشی از بخار بالای برج مایع شود،کندانسور جزئی است.

3-4# ستون (Column)

ستون در واقع جایی است که همه ی اتفاقات در آن میفتد تماس بین فاز مایع و گاز در ستون انجام می شود و

در نهایت جداسازی انجام خواهد شد.

4-4# تجهیزات جانبی

گاهی اوقات لازم است که از برج، جریان جانبی بگیریم و یا یک جریان به آن اضافه کنیم که

برای این کار به تجهیزاتی مثل پمپ و شیر و… نیاز داریم.

5# مشکلات برج تقطیر

اگر بخواهیم برج مان در شرایط خوبی کار کند و حداقل بازدهی لازم را داشته باشد،

باید از وقوع چند پدیده نامطلوب در آن جلوگیری کنیم.

این پدیده های نامطلوب عبارتند از:

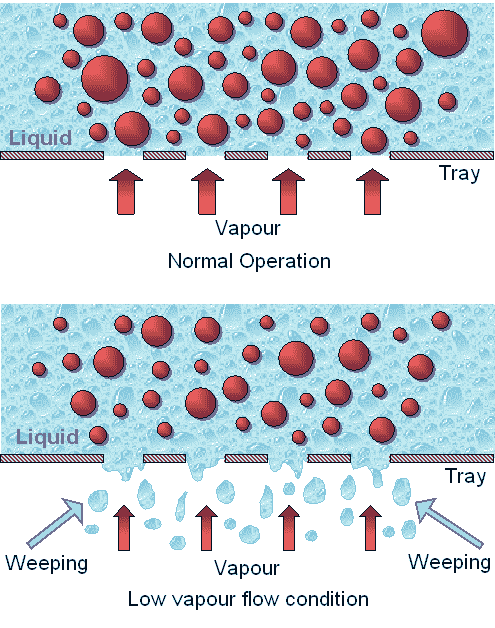

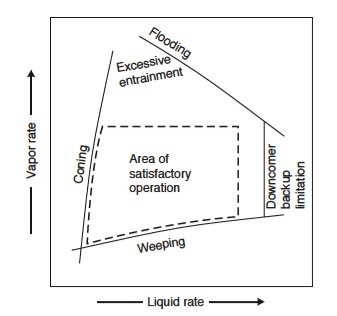

1-5# چکه کردن (Weeping)

در شرایطی که دبی گاز مورد استفاده کم باشد مایع از روی سوراخ های سینی به سینی های پایین تر میریزد و

بدون آنکه با گاز تماس پیدا کند به مرحله بعد میرود.

سینی های غربالی مستعد وقوع این پدیده هستند.

2-5# پدیده شرشر کردن (Dumping)

وقتی دبی گاز خیلی کم باشد طوری که مایع از منافذ سینی به پایین بریزد پدیده Dumping اتفاق میفتد.

در واقع این پدیده حالت حاد Weeping است.

3-5# پدیده مخروطی شدن (Coning)

برعکس پدیده بالاست اگر دبی گاز خیلی زیاد باشد، گاز با ایجاد کانال هایی در مایع از آن عبور میکند،

بدون آنکه با آن تماس داشته باشد به سینی بعدی میرود.

4-5# پدیده ماندگی (Entrainment)

حالت حاد تر پدیده Coning است.

در این حالت اگر سرعت گاز خیلی زیاد باشد، مایع را باخود حمل میکند و

به سینی بالایی میبرد، در نتیجه نیروی محرکه انتقال جرم روی سینی کاهش میاید و

بازده جداسازی دور از حد انتظار خواهد بود.

5-5# پدیده انسداد (Priming)

وقتی اختلاط گاز و مایع تولید کف کند فضای بین دو سینی از کف پر شده و این کف به سینی بالایی میرسد.

در واقع انسداد حالت حاد پدیده ماندگی است حتی گاهی اوقات در اثر این پدیده جریان مایع از بالای برج خارج می شود.

6-5# پدیده طغیان (Flooding)

این پدیده زمانی اتفاق میفتد که افت فشار برج خیلی زیاد باشد،

در چنین شرایطی گاز از ورود مایع از سینی بالایی به سینی پایینی جلوگیری میکند.

از تعاریف بالا نتیجه میگیریم که دبی فاز های مختلف در برج باید نه کم باشد و نه زیاد.

بلکه برای هر پارامتر در برج یک مقدار بهینه وجود دارد که در نظر گرفتن آن مقدار ما را به ناحیه عملیاتی امن می رساند.

اگر دبی بخار و مایع موجود در برج را بر حسب هم رسم کنیم ناحیه ایده آل برای کارکرد برج بدست میاید.

6# پارامتر های ساخت برج تقطیر

1-6# افت فشار

وقتی که بخواهیم افت فشار کمتری در برج داشته باشیم از برج های پر شده که افت فشار کمتری دارند استفاده میکنیم.

پس در فرایند های خلا استفاده از برج های پرشده منطقی تر است.

2-6# مقدار مایع

برخی مایعات در دما های بالا تجزیه میشوند پس اگر زمان ماند برای این دسته از مایعات زیاد باشد،

به ماده آسیب میرسد و کیفیت آن از بین میرود.

3-6# نسبت دبی مایع به گاز

اگر نسبت مایع به گاز در برج کم باشد از برج سینی دار و در حالت عکس از برج پر شده استفاده میکنیم.

4-6# خنک شدن مایع

نصب کویل های خنک کننده برای برج های سینی دار راحت تر است.

5-6# جریان های جانبی

اگر لازم باشد جریان جانبی از برج بگیریم، این کار در برج سینی دار راحت تر خواهد بود.

6-6# سیستم های کف کننده

برج های پر شده در هنگام عملیات، حباب های کمتری درون مایع ایجاد میکنند.

پس برای سیستم های کف کننده برج پر شده مناسب تر است.

7-6# خوردگی

در شرایطی که سیال فرایندی خورنده باشد، برج پر شده انتخاب عاقلانه تری است.

8-6# حضور ذرات جامد

در این حالت هیچکدام از برج ها کارایی مناسبی ندارند،

پس قبل از ورود سیال به برج باید ذرات جامد آن را با مکانیزم های مختلف جدا کرد.

مکانیزم هایی مثل استفاده از شستشو دهنده های ونتوری

9-6# تمیز کردن

تمیز کردن برج در برج های سینی دار راحت تر است.

10-6# نوسانات شدید دما

پر شده های سرامیکی یا گرافیتی در این شرایط آسیب میبینند،

پس یا باید از پر کن های فلزی استفاده کرد و یا در کل از برج سینی دار.

11-6# بار تحمیلی به کف برج

برج های پر شده از پر کن های پلاستیکی سبک ترند.

برج های سینی دار نیز از برج های پر شده از پر کن های فلزی و سرامیکی سبک تر اند.

محاسبات بار تحمیلی به کف در شرایطی انجام میشود که برج کاملا از مایع پر شود.

12-6# قیمت

علی رغم در نظر گرفتن همه این موارد قیمت مهم ترین فاکتور انتخاب برج است.

|

7# طراحی برج تقطیر

طراحی یک برج تقطیر از طراحی تجهیزاتی مثل مبدل یا پمپ و… کمی دشوار تر است،

دلیلش هم این است که در یک برج تقطیر اثر هر سه پدیده انتقال کاملا مشهود و تاثیر گذار است.

بعنوان مثال پارامتر های مکانیکی و یا حرارتی و انتقال جرمی همه با هم در بازدهی برج تاثیر گذارند.

پس برای داشتن یک طراحی درست باید اثر همه ی این پدیده ها را در نظر گرفت.

یکی از مراجع معتبر در زمینه طراحی برج تقطیر کتاب (Applied Process Design Ludwig) است که

در فصل 10 این کتاب در جلد 2 بصورت کامل ساختار یک برج و نحوه طراحی آن شرح داده شده است.

فصل انحصاری این کتاب برای دانلود شما عزیزان قرار داده شده است.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

سلام مطالب خیلی مفید بود

آیا شما طراحی ستون تقطیر را هم انجام میدهید؟

سلام جناب کمالوند گرامی

سپاس از لطف و محبت شما

با عرض پوزش ما مؤسسه آموزشگاهی هستیم و انجام پروژه نداریم

میشه معادلات انتقال جرم و هر معادله دیکه ای که در برج به کار رفته روبگیدممنونم

با سلام و وقت بخیر خدمت شما دوست عزیز

معادلات بکار رفته در برج تقطیر عبارتند از :

معادلات انتقال جرم

معادلات انتقال حرارت

معادلات انتقال مومنتوم

در این رابطه برای اطلاعات بیشتر فصل ۹ کتاب مک کیب را مطالعه کنید

سلام. بسیار عالی . ممنون از مطالب خلاصه و مفیدتون. اگر امکانش هست یک مطلب در خصوص راهبری برج های تقطیر و مشکلاتشون در حین راهبری قرار بدید. سپاس

سلام

متشکر از شما و نظر لطفتون

حتما این پیشنهاد رو به تیم نویسنده منتقل خواهیم کرد.

موید و پیروز باشید

مطالب سایتتون خیلی کاربردی و عالیه،موفق باشید.

سلام

سپاس بابت لطفتون

خداوند رو شاکریم که مطالب برای شما دوست عزیز مفید هستند.

موفق باشید

لطفا پی دی اف مطالب بالا همراه با لینک فعال را بگذارید

با تشکر

با سلام

این فرایند در حال انجام شدن هست.پس از اماده سازی مقاله،در اسرع وقت بارگذاری خواهد شد.

سلام و عرض ادب من دانشجوی کارشناسی ارشد مکانیک هستم و یک سوال داشتم از دوستانی که شیمی خوندن، منظور از distillation reactor در پالایشگاه های تصفیه ی روغنهای سنگین چی هست؟ و آیا اصول طراحی این تجهیز مشابه راکتورهای پلانگ ویا غیره هست و یا اینکه کلاً روش طراحی این تجهیز متفاوته؟ برای طراحی ممکنه کتاب یا مقاله ای به من پیشنهاد بدین؟؟ با تشکر

سلام جناب مهندس

ممنون از دقت نظرتون.

ببینید بصورت کلی برج تقطیر کارش جداسازیه.یعنی دو یا چند تا ماده رو میشه بصورت فیزیکی با کمک برج تقطیر از هم جدا کرد. به این فراید میگیم : distillation

حالا وقتی که ما در برج تقطیر مون واکنش داشته باشیم به اون فرایند Reactive distillation گفته میشه که یعنی “تقطیر واکنشی”

و برای فرایند خاصی هم که مثال زدید به همین صورت هست.یعنی distillation reactor مفهومش اینه که تو برج تقطیر تون واکنش شیمیایی در حال انجام هست.

طراحی این برج ها طبیعتا با طراحی راکتور های پلاگ متفاوته چون راکتور پلاگ درواقع یک لوله است اما برج های تقطیر واکنشی یکم پیچیده ترن

چون تجهیزات جانبی مثل ریبویلر و کندانسور و … در اونها وجود داره.

و اما در اخر برای طراحی این نوع تجهیزات میتونید مقاله زیر را مطالعه کنید

https://namatek.com/wp-content/uploads/2020/01/برج-تقطیر-واکنشی.pdf

برای دریافت مقالات بیشتر میتوانید عبارت :

design of reactive distillation columns

را در

https://scholar.google.com/

سرچ نمایید.

ضمنا برای شبیه سازی این برج ها نیز میتوانید از نرم افزار ASPEN PLUS استفاده کنید.

که این مبحث بصورت کامل در بسته های اموزشی ما تدریس شده است.

امیدوارم توضیحاتم کافی و مفید بوده باشه.

موفق باشید

ممنون از راهنمایتون جناب مهندس صفری

یه سوال دیگه تو بسته آموزشی فرآیند، فرآیند طراحی برجهای واکنشی گفته شده یا فقط شبیه سازی اونها گفته شده؟

امکانش هست ایمیل شما رو داشته باشم؟

خواهش میکنم جناب مهندس

در بسته اموزشی،فقط شبیه سازی این برج ها گفته شده است.

اما در اموزش های اینده و در بسته طراحی فرایند این طراحی این تجهیزات نیز بررسی خواهد شد.

بله حتما.ادرس ایمیل بنده

safarimorteza@yahoo.com

لطفا مقالات رو برای دانلود قرار بدید .

سلام

این فرایند در حال انجام هست فقط تعدادی از مقاله ها باقی موندن که در اسرع وقت فایل دانلود pdf اشون قرار داده میشه