همانطور که می دانید جوشکاری پلاسما یکی از انواع روش های اتصال به وسیله جوش است که

کاربردهای فراوانی دارد.

برای هر مهندس مواد و یا علاقه مندهای به این سبک جوشکاری ضروی است تا با انواع روش های آن به خوبی آشنا باشند.

در این مقاله بعد از معرفی کلی روند جوش قوس پلاسما، به بررسی انواع آن و مزایا و معایب استفاده از این روش می پردازیم.

1# جوشکاری پلاسما چیست؟

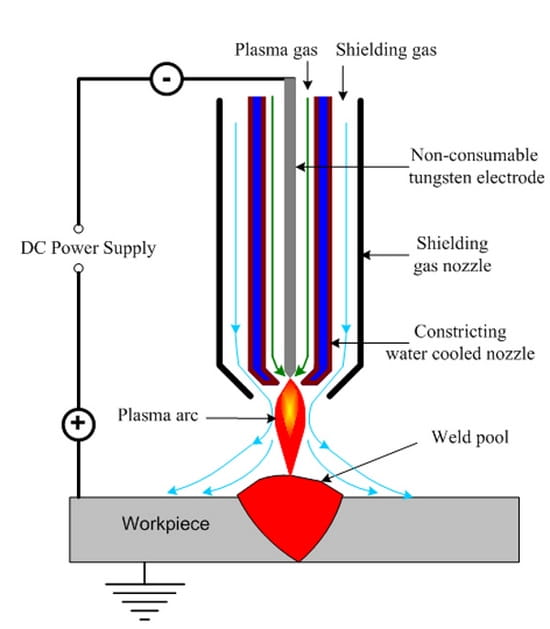

به فرآیند جوشکاری که میان قطعه کار و تنگستن صورت می گیرد، جوشکاری پلاسما Plasma arc welding گفته می شود که

شباهت زیادی با جوشکاری آرگون یا tig دارد.

این درحالی است که در جوشکاری پلاسما، الکترودی که از جنس تنگستن می باشد، به دلیل آن که در داخل نازل قرار می گیرد، از جریان گاز محافظ جدا خواهد بود.

اگر بخواهیم این موضوع را کامل تر بیان کنیم، می توان گفت که

پلاسما، جریان دمای زیاد و با سرعت فوق العاده بالا است که گاز یونیزه دارد.

ترکیب الکترون آزاد، اتم های خنثی و یون گازی که بار مثبت دارد، پلاسما را تشکیل می دهد.

بنابراین جوشکاری پلاسما، نوعی جوشکاری به شمار می آید که

حرارت لازم توسط قوس میان قطعه جوش، نازل و الکترود تنگستن ایجاد می شود.

در این پروسه است که گازهای بی اثر موجود در پلاسما، وظیفه شکل دادن قوس پلاسما و محافظت را به عهده دارند.

از آن جایی که قسمت نوک شعله در قوس پلاسما به صورت متمرکز در می آید، بنابر این دمای حدود یک هزار درجه سانتی گراد را خواهد داشت که

دلیل آن وجود میزان ثابتی از انرژی در بخشی بسیار کوچک می باشد.

البته باید در نظر گرفت که الکترودی که در جوشکاری پلاسما مورد استفاده قرار می گیرد، از تنگستن دو درصد تلوریم بوده و

نازل آن از جنس مس می باشد.

همچنین لازم است که قطر دهانه نازل نیز مناسب در نظر گرفته شود زیرا

در صورتی که اندازه آن کوچکتر از حد مجاز باشد، باعث فرسایش سریع الکترود خواهد شد.

|

2# روش عملکرد جوشکاری پلاسما

یکی از اجزای اصلی در جوشکاری پلاسما، منبع برق مستقیم DC و جریانی ثابت می باشد.

به طور معمول در این دستگاه، میزان حرارت زیاد بوده و

با روشن شدن شمعک و ایجاد جریان میان نازل و الکترود شروع می شود.

این جریان ایجاد شده باعث می شود که گاز در ورودی نازل، یونیزه شود.

دمای بسیار زیاد گاز پلاسما، برای شروع قوس میان قطعه و الکترود، مسیری مقاومتی را به وجود می آورد.

نکته ای که قابل ذکر است این است که در طی فرآیند جوشکاری پلاسما، اولین مرحله این است که

میان نازل و الکترود قوس ایجاد شده و پس از آن انتقال به قطعه صورت می گیرد تا

شروع قوس قابل اطمینال باشد.

از همین روست که در شروع این فرآیند، ابتدا یک توقف کوتاه صورت گرفته و

سپس جوشکاری مجدد آغاز می شود.

از سوی دیگر گاز پلاسمایی که نقش محافظت را به عهده دارد، الکترود را در بر گرفته و

از آن در برابر دمای زیاد کاتد مراقبت می نماید.

لازم است اضافه کنیم که کاتد به طور معمول تنها در برابر گازهای آرگون یا هیدروژن متاثر خواهد شد.

به جهت پایین بودن فشار، گاز پلاسما، نمی تواند به خوبی محافظت در جوش را انجام داده و

نهایتا، از نازل بیرونی، میزان بالایی گازهای خنثی مانند هلیوم و آرگون و ترکیبی از هیدروژن عبور می نمایند.

3# جوشکاری پلاسما طبق سرعت جریان گاز

می توان بر اساس قطر الکترود پلاسما و سرعت جریان گاز، جوشکاری پلاسما را در سه دسته تقسیم نمود.

1-3# جوشکاری میکروپلاسما

در این نوع از جوشکاری، از جریان خروجی میان یک تا پانزده آمپر جهت جوشکاری لایه های نازکی به ضخامت یک میلی متر، بهره گرفته می شود.

این حالت از جوشکاری، دارای کمترین اعوجاج جوش و انحراف قوس می باشد.

2-3# جوشکاری پلاسما با استفاده از جریان متوسط

در این نوع از جوشکاری از جریانی میان پانزده الی دویست آمپر استفاده می شود که

روش جایگزین برای جوش آرگون به شمار می آید.

در این جوشکاری، میزان بیشتری نفوذ را شاهد بوده و

از ایراداتی مانند ناخالصی تنگستن به دور بوده و انرژی یکنواخت تری را به قطعه کار اعمال می نماید و

در نهایت اعوجاج در جوشکاری را به حداقل می رساند.

3-3# جوشکاری پلاسما Keyhole

این نوع از جوشکاری پلاسما با جریانی بالای یکصد آمپر صورت می گیرد.

هنگامی که جریان جوشکاری و گاز پلاسما افزایش می یابد، پرتو پلاسما با قدرتی بسیار زیاد به وجود می آید که

می تواند قطعه کار را به صورت کامل ذوب نماید.

قدرت نفوذ بالای این روش بسیار شبیه جوشکاری لیزر LBW می باشد که

به طور معمول برای جوشکاری قطعاتی استفاده می شود که

دارای ضخامت بالای ده میلی متر می باشند.

4# انواع فرآیند جوش پلاسما

برای جوشکاری پلاسما دو نوع عملکرد وجود دارد.

1-4# جوش پلاسما مستقل

این نوع از جوش پلاسما به گونه ای صورت می گیرد که

میان الکترود و نازل محدودکننده قوس ایجاد شده و

پلاسما از طریق نازل به صورت شعله خارج می شود به طوری که قوس از قطعه جدا و مستقل می باشد و

قطعه در حلقه الکتریکی وجود ندارد.

شعله ایجاد شده قابل کنترل بوده و به سادگی قابل انتقال از نقطه ای به نقطه دیگر می باشد.

این روش برای جوش های غیر فلزی یا اسپری پلاسما کاربرد دارد.

هنگامی که در نوک دستگاه جوش از الکترود مثبت و منفی هم زمان استفاده شود، دارای چگالی کمتری شده و

برای جوش صفحه های فلزی مورد استفاده قرار می گیرد.

2-4# جوش پلاسما انتقالی

در این فرآیند، از الکترود تنگستن جریان شروع شده و

با استفاده از اریفیس به قطعه جوش انتقال می یابد و

در نهایت به سوی تامین کننده برق باز می گردد.

این قوس پلاسما، دارای انرژی زیادی بوده و از آن در ذوب فلزات یا بریدن آن ها و یا هنگامی که در جوشکاری نیاز به سرعت بسیار بالا باشد، استفاده می شود.

5# لیست اجزای دستگاه جوشکاری پلاسما

برای انجام جوشکاری پلاسما، نیاز به تجهیزاتی است که

می توان از آن جمله به موارد زیر اشاره نمود:

- منبع برق

- ژنراتور با فرکانس زیاد

- محدودکننده جریان

- شعله جوش پلاسما

- گاز خنثی و یا گاز محافظ

- کنترل کننده ولتاژ

- گیره برای نگاه داشتن قطعه

- کنترل کننده گاز

- کنترل کننده جریان

6# مزیت های جوشکاری پلاسما

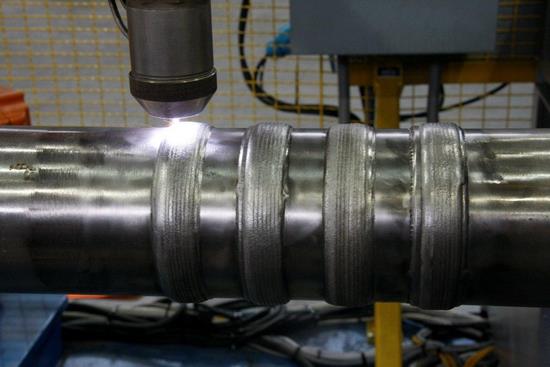

از جمله مزایای این جوشکاری می توان به ساده بودن و نفوذ بسیار بالای آن اشاره کرد.

از جوشکاری پلاسما برای جوش های متمرکز و جوش هایی در فضای بسیار کوچک که نیاز به ظاهر زیبای جوش دارد، استفاده می شود.

این نوع از جوش در صنایع مختلف کاربرد داشته و

قابلیت جوشکاری تمام فلزات را داشته و دارای پایداری بالایی است.

از سویی دیگر به جهت آن که میان قطعه جوش و الکترود، فاصله زیاد است لذا

بکارگیری پرکننده در آن ساده تر می باشد و میزان پرکننده کمتری مصرف خواهد شد.

7# معایب جوشکاری پلاسما

این نوع از جوشکاری دارای اشعه های فرابنفش و مادون قرمز می باشد و

هنگام استفاده از آن باید از تجهیزات حفاظتی استفاده شود.

از سوی دیگر هزینه های تجهیزات این روش از جوشکاری بالا بوده و

خطر برق گرفتگی در جوشکاری پلاسما زیاد می باشد.

همچنین به دلیل صدای ناخوشایندی که دارد، لازم است که از گوشی استفاده شود.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.