بسیاری از اشکال خوردگی به روشی آسان پیش میروند که باعث ایجاد ناهمواریهای بصری، تغییر رنگ، ترک خوردگی و مواردی از این قبیل میشوند.

در حالی که رفع این پدیده ممکن است پرهزینه و ناخوشایند باشد، معمولاً از جمله مواردی است که یک شرکت میتواند برای آن برنامه ریزی کرده و قبل از وقوع شکست در مقیاس بزرگ آن را اصلاح کند.

خوردگی تنشی از نظر علائم بصری، تغییر شکل مواد یا سایر روشهای تشخیص رایج، به سختی قابل رویت است.

این بدان معنا است فلزی که براق و در شرایط عالی به نظر میرسد، میتواند به شکل ناگهانی و بدون هیچ هشداری به صورت فاجعه باری از بین برود.

در این مقاله به بررسی خوردگی تنشی، انواع و اشکال متداول آن، نحوه تشخیص و تست و علل ایجاد آن و پیشگیری و کاهش این نوع خوردگی خواهیم پرداخت.

1# خوردگی تنشی چیست؟

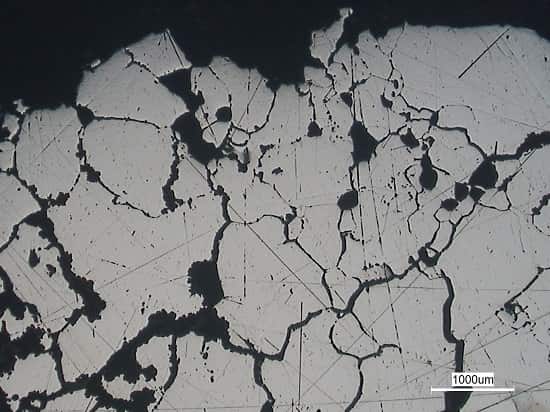

خوردگی تنشی یا استرسی شکلی از خوردگی گالوانیکی است که در آن نیروهای مکانیکی و شیمیایی که ممکن است هیچ تهدیدی برای یک ماده نداشته باشند، منجر به انتشار ترک شوند. (اغلب در سطح دانهای و میکروسکوپی)

این نوع خوردگی شکل دیگری از خوردگی است که برای بسیاری از زمینهها از جمله سازههای عمرانی مهم است.

خوردگی تنشی زمانی اتفاق میافتد که یک ماده در یک محیط نسبتاً بی اثر وجود داشته باشد؛ اما در اثر تنش وارده خورده شود.

تنش ممکن است از خارج اعمال شود یا باقیمانده باشد.

این شکل از خوردگی بسیار خطرناک بوده؛ زیرا ممکن است تحت یک مجموعه شرایط خاص تا زمانی که یک تنش اعمال شود، رخ ندهد.

خوردگی قبل از شکستگی به وضوح قابل مشاهده نیست و میتواند منجر به شکست فاجعه بار شود.

بسیاری از آلیاژها ممکن است خوردگی تنشی را تجربه کنند و تنش اعمال شده نیز میتواند به دلیل تنش پسماند در مواد باشد.

نمونهای از تنش پسماند میتواند تنش باقیمانده در ماده پس از شکل گیری یا تنش ناشی از جوشکاری باشد.

خوردگی ناشی از تنش معمولاً باعث میشود که مواد به شکلی شکننده از بین برود که میتواند عواقب جدی داشته باشد؛ زیرا معمولاً قبل از وقوع خرابی هشدار کمی وجود دارد یا هیچ هشداری وجود ندارد.

این نوع خوردگی شکلی از خوردگی گالوانیکی است که در آن نواحی تحت تنش مواد نسبت به نواحی بدون تنش ماده آندی هستند.

این نوع خوردگی عمدتاً بر فلزات و آلیاژهای فلزی تأثیر میگذارد.

یک اثر مشابه که به عنوان خوردگی استرس محیطی نیز شناخته میشود بر مواد دیگری مانند پلیمرها، سرامیکها و شیشه نیز تأثیر میگذارد.

1-1# نمونههای رایج

خطرات این نوع خوردگی در عملیات با دمای بالا و کلرید یا سولفید بالا است؛ این بدان معنا است که نمونههای صنعتی تمایل به خاص بودن دارند.

در حالی که نمونههای وسیعتری مانند استخراج یا فرآوری نفت، خطرات آشکاری را برای محیط زیست نشان میدهند، موقعیتهای ظریفتری نیز در مکانهای غیرمنتظره ایجاد میشود.

به عنوان مثال، فولاد ضد زنگ اغلب در فرآوری مواد غذایی به دلیل ویژگیهای بهداشتیای که دارد و نحوه تمیز کردن آسان آن استفاده میشود؛ اما نحوه واکنش لوله کشی یا مخازن تحت فشار از محصولی به محصول دیگر متفاوت است.

چیزی مانند شکلات با اسیدیته پایین به احتمال زیاد خطر کمتری نسبت به چیزی که شامل ترشی، سس کچاپ یا سایر محصولات غذایی با اسیدیته بالا است، دارد.

همچنین در مهندسی سازه با فولاد کربنی این پدیده مورد توجه جدی است.

قرار گرفتن در معرض هوای بیرون در بسیاری از سازهها و بارهای بزرگ از نظر وزن، اندازه و پشتیبانی به این معنا است که کل طرح در معرض طیف وسیعی از عوامل خطر قرار میگیرد.

2-1# چه صنایعی تحت تأثیر خوردگی تنشی قرار میگیرند؟

صنایعی که بیشتر تحت تأثیر این نوع خوردگی قرار میگیرند، عبارت اند از:

- ایجاد انرژی هستهای

- فرآوری و پالایش شیمیایی

- پزشکی و دارویی

- فرآوری مواد غذایی

- استخراج و فرآوری نفت

2# انواع متداول خوردگی تنشی

رایج ترین انواع ترک این نوع خوردگی عبارت اند از:

- شکنندگی سوزاننده فولادهای کربنی

- خوردگی تنش آمونیاکی فولادهای کربنی

- خوردگی تنش کلر فولادهای زنگ نزن آستنیتی

- استرس H2S فولاد کربنی و فولادهای کم آلیاژ کروم – مو

3# اشکال خوردگی تنشی

چندین شکل متداول این نوع خوردگی وجود دارد که در ادامه بررسی خواهیم کرد.

1-3# آمین

خوردگی تنشی آمین که اغلب به عنوان خوردگی تنشی قلیایی یا به سادگی ترک آمین نامیده میشود، مکانیزم ترک خوردگی ناشی از اثرات ترکیبی یک محلول آبی آلکانولامین بوده و در اثر تنش کششی اعمال شده یا باقیمانده ایجاد میشود.

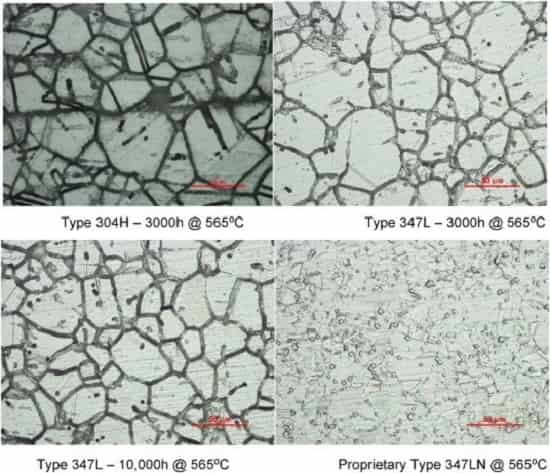

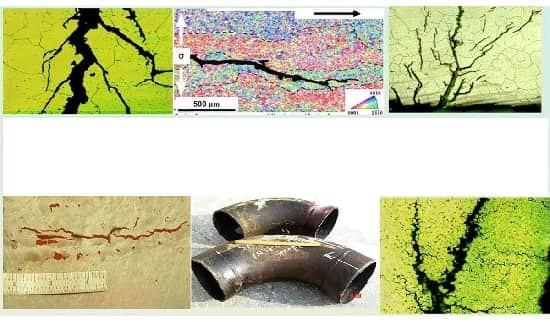

خوردگی تنشی آمین به شکل معمول ماهیتی شاخه دار و بین دانه ای دارد و معمولاً در نزدیکی جوشها در فولادهای کربنی و کم آلیاژ، به ویژه در تجهیزاتی که تحت تنش زدایی نیستند، رخ میدهد.

به صورت کلی، تجهیزات واحد آمین مانند:

- کنتاکتورها

- احیاگرها

- جاذبها

- نوارها

- مبدلهای حرارتی

- فیلترها

- و لوله کشیها

باید به شکل معمول از نظر خوردگی تنشی آمین در حین کار بررسی و بازرسی شوند، به خصوص اگر از تنش اجزای آن کاسته نشود.

2-3# آمونیاکی

خوردگی ناشی از تنش آمونیاکی یک مکانیسم خوردگی است که به دلیل اثرات ترکیبی محیط آمونیاک و وجود تنش کششی اعمال شده یا باقی مانده ایجاد میشود.

این نوع خوردگی در تجهیزات فولاد کربنی مورد استفاده در خدمات آمونیاک بدون آب یا آلیاژهای مس – روی، مانند برنج آلومینیوم، در محیط های آبی آمونیاک رایج تر است.

خوردگی تنشی آمونیاک معمولاً در آلیاژهای مس یا ترانس دانه ای یا بین دانه ای بوده و برای فولادهای کربنی ماهیت بین دانه ای بیشتری دارد.

به صورت کلی، مخازن ذخیره آمونیاک، لوله کشی و اجزای مرتبط در واحدهای تبرید آمونیاکی به ویژه در معرض آسیب خوردگی تنشی آمونیاک هستند.

علاوه بر این، آمونیاک ممکن است در آب خنک کننده یا میعانات بخار در سیستمهای آب تغذیه دیگ بخار به دلیل تصفیههای شیمیایی یا در جریانهای فرآیند خاصی بهعنوان یک آلاینده یا خنثی کننده اسید وجود داشته باشد، در نتیجه خطر خوردگی تنشی آمونیاک را ایجاد میکند.

3-3# کربناته

خوردگی تنشی کربناتی که اغلب به سادگی به عنوان ترک کربناته نامیده میشود، مکانیزم ترک خوردگی ناشی از اثرات ترکیبی حضور کربناتها و تنش کششی اعمال شده یا پسماند است.

خوردگی تنشی کربناته شکلی از خوردگی تنشی قلیایی است که در فولادهای کربنی و کم آلیاژ در محیطهای فرآیندی حاوی فاز آب آزاد با یونهای کربنات و مقداری H 2 S رخ میدهد.

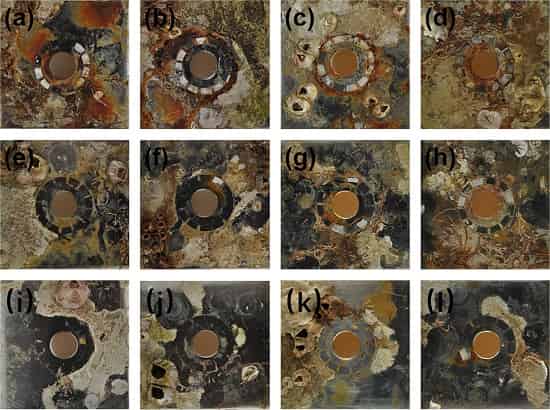

مورفولوژی آسیب معمولی خوردگی تنشی کربنات شامل ترکهای شکسته سطحی است که اغلب با ترکهای کوچک و از نوع تار عنکبوتی مشخص میشود که اغلب باعث ایجاد نقص میشود.

خوردگی تنشی کربنات معمولاً در واحدهای کراکینگ کاتالیزوری سیال پالایشگاه نفت (FCCU) و واحدهای استریپر آب ترش رخ میدهد.

4-3# سوز آور

خوردگی تنشی سوز آور که گاهی اوقات به عنوان شکنندگی سوزاننده نیز شناخته میشود، نوعی تخریب ناشی از اثرات ترکیبی یک محیط سوزاننده و تنش کششی اعمال شده یا باقی مانده است.

کاستیک خوردگی تنشی با عیوب ترک مانند شکسته شدن سطح مشخص میشود که اغلب در مجاورت جوشهای غیر PWHT در تجهیزات تحت فشار در معرض مواد سوز آور رخ میدهد.

فولاد ضد زنگ کربن، کم آلیاژ و سری 300 به ویژه در برابر خوردگی تنشی سوزاننده حساس هستند، در حالی که آلیاژهای پایه نیکل معمولاً مقاومتر هستند، اگرچه کاملاً مصون نیستند.

ترک خوردگی در فولادهای کربنی معمولاً بین دانه ای است، اگرچه در موارد نادر، میتواند، ترانس دانه ای باشد و ترکهای متعدد پر از اکسید را نشان دهد.

در فولادهای ضدزنگ سری 300، ترک اغلب ترانس دانه ای بوده و تشخیص آن از خوردگی تنشی کلرید دشوار است.

5-3# کلرید

خوردگی تنشی کلرید مکانیزم خوردگی است که توسط اثرات ترکیبی تنش کششی، دما و محیط کلرید آبی ایجاد میشود.

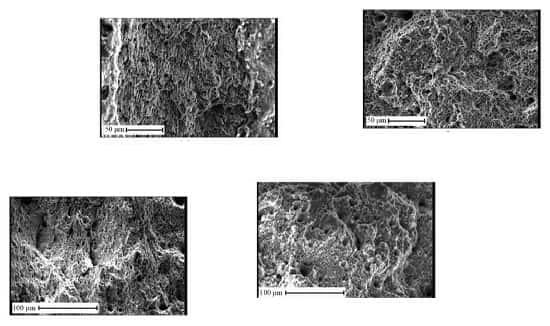

این نوع خوردگی با ترکهای سطحی به نظر شکننده با شاخههای زیاد مشخص میشود.

ترک معمولاً ترانس دانه ای است، اما در فولادهای ضدزنگ سری 300 حساس میتواند، بین دانه ای باشد.

فولادهای ضدزنگ آستنیتی (مثلا سری 300) عموماً بیشتر مستعد خوردگی تنشی کلرید هستند و در حالی که فولادهای ضدزنگ دوبلکس و آلیاژهای پایه نیکل معمولاً مقاوم تر هستند؛ اما کاملاً مصون نیستند.

فولادهای کربنی، فولادهای کم آلیاژ و فولادهای ضد زنگ سری 400 نسبت به خوردگی تنشی کلرید حساس نیستند.

مشابه سایر مکانیسمهای آسیب این نوع خوردگی، نواحی جوش غیر PWHT معمولاً به دلیل تنشهای پسماند کششی بالا مستعد آسیبهای خوردگی تنشی کلرید هستند و اجزای سرد کار شده مانند دم انبساط به دلیل کرنشهای پلاستیکی باقی مانده، مناطق نگران کنندهای هستند.

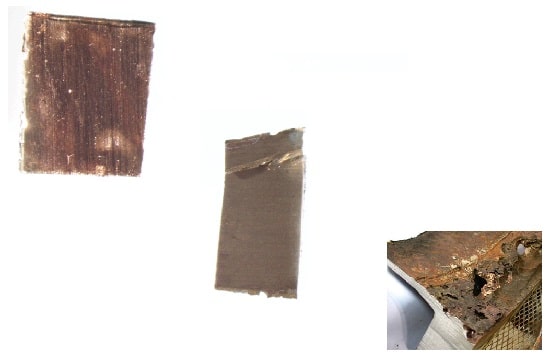

6-3# پلی تینیک اسید

خوردگی تنشی پلی اتیونیک اسید (PASCC) نوعی خوردگی تنشی بین دانه ای است که معمولاً در فولادهای ضدزنگ آستنیتی حساس و برخی از آلیاژهای پایه نیکل زمانی که مقیاس سولفید روی سطح فولاد در معرض اکسیژن و رطوبت قرار میگیرد، رخ میدهد.

رایجترین منبع اکسیژن، ورود هوا هنگام باز شدن تجهیزات فرآیند برای تمیز کردن، بازرسی یا فعالیتهای تعمیر و نگهداری در طول یک قطع برنامه ریزی شده واحد است.

PASCC معمولاً هنگام راه اندازی یا خاموش شدن تجهیزات رخ میدهد و خوردگی میتواند به سرعت در عرض چند ساعت در شرایط مناسب در دیوار پخش شود.

تجهیزاتی که بیشتر به PASCC حساس هستند، عبارت اند از بخاریهای سوختنی که:

- نفت

- گاز

- کک

- سایر منابع سوخت (حاوی گوگرد)

- لولههای بخاری

- لولههای مبدل خوراک یا پساب داغ

- و دم در واحدهای پردازش آبی

را میسوزانند.

لوله کشیهای خام یا خلأ و واحد کوکر نیز PASCC را نشان داده اند و موارد شدید در واحدهای FCC (مانند شیرهای کشویی، اجزای سیکلون و لوله کشی) یافت شده است.

4# نحوه تشخیص و تست

این نوع خوردگی در مراحل اولیه، ممکن است به صورت ترکهای میکروسکوپی ظاهر شود.

در نهایت، این ترکهای کوچک به آسیبهای گسترده تری تبدیل شده و منجر به پارگی میشوند.

به همین دلیل است که انجام بازرسیهای منظم برای تشخیص خوردگی تنشی در مراحل اولیه مفید است.

1-4# بازرسی بصری

بازرسی بصری ترکهای بزرگ و آشکار ناشی از خوردگی تنشی را نشان میدهد که میتوان آنها را به راحتی به صورت دستی یا با تجهیزات اپتیکی اضافی (مانند دوربینها، پریسکوپها یا ذره بینها) شناسایی کرد.

معمولاً بازرسیهای بصری مقدم بر سایر روشهای تست هستند، عمدتاً برای بررسیهای اولیه یا آماده سازی محل.

عوامل متعددی بر ارزیابی خوردگی تنشی با آزمایش بصری تأثیر میگذارند، از جمله:

- اندازه ترک

- شرایط نور

- سرعت آزمایش

- وضوح دوربین

- و ویژگیهای سطح

پهپادهای بازرسی تجاری معمولاً در تشخیص چنین مسائلی مفید هستند.

اگر ترک در داراییهای مرتفع، فضاهای محدود یا نزدیک به مواد شیمیایی خطرناک رخ دهد، پهپادهای بازرسی صنعتی بهترین متحدان بازرسی هستند.

2-4# تست اولتراسونیک

تست اولتراسونیک (UT) از امواج صوتی با فرکانس بالا برای تشخیص ترکهای کوچک خارجی، عیوب داخلی یا تخریب مواد استفاده میکند.

UT به تجهیزات با دقت بالا نیاز دارد، مانند:

- مبدل

- آشکارساز عیب

- ضخامت سنج

- و هواپیماهای بدون سرنشین برای مناطق صعب العبور

با این حال، به خاطر داشته باشید که هیچ راه حل یکسانی برای UT وجود ندارد.

مبدلهای معمولی میتوانند برخی جهتهای خوردگی تنشی را تشخیص دهند؛ اما اندازه هر ترک جدا شده یا نزدیکی آنها به یکدیگر را تشخیص نمیدهند.

مدلهای Multibeam میتوانند، عمق دقیق ترکهای دیواره میانی یا شدید را تشخیص دهند.

مبدلهای موج هدایت شونده در تشخیص دقیق محل نقص عالی هستند.

همچنین، ممکن است لازم باشد از نرم افزار اضافی برای گسترش دادههایUT، مانند الگوریتمهای SAFT، برای تشخیص طول کرک استفاده شود. به همین دلیل است که باید تجهیزات UT را برای هر مورد استفاده انتخاب کنید.

3-4# تست انتشار آکوستیک

داراییهایی که تحت تنش کششی قرار میگیرند، انتشارات صوتی (AE) منتشر میکنند.

سنسورهای مدرن AE میتوانند از 50 کیلوهرتز تا 1 مگاهرتز کار کنند. هنگامی که به سطح متصل میشوند، امواج صوتی با فرکانس بالا را تجزیه و تحلیل کرده و میزان رشد ترک را دریافت میکنند.

با قرار دادن بسیاری از سنسورهای AE در مکانهای مختلف، میتوانید، منبع انتشار گازهای گلخانهای را مثلثی و محل دقیق ترک خوردگی را مشخص کنید.

مزیت کلیدی آزمایش انتشار صوتی این است که میتوانند، ریزترکها را از همان ابتدای شروع تشخیص دهند.

حسگرهای AE با نرم افزار نظارت بر دارایی ادغام میشوند تا سیگنال ها را ارسال و تغییرات را به سرعت دریافت کنند.

فرصت دیگر استفاده از الگوریتمهای تشخیص الگو در سوابق AE برای شناسایی امضاهای ترک خوردگی دقیق است.

4-4# تست نرخ کرنش آهسته (SSRT)

تست نرخ کرنش آهسته فرآیند اعمال کرنش مستقیم به مواد با نرخ ثابت بوده در حالی که آنها را در محیطهای خورنده شبیه سازی شده غوطه ور میکند.

نتایج آزمایش، استحکام کششی جسم، آستانه ترک خوردگی و زمان لازم تا شکست را تعیین میکند.

SSRT یک روش استاندارد برای ارزیابی خوردگی تنشی است که توسطASTM G129-21 اداره میشود.

از مزایای کلیدی آن میتوان به راه اندازی ساده و مدولار، هزینه کمتر نسبت به تستهای مکانیک شکست و غربالگری نسبتاً سریع اشاره کرد.

با این حال، محدودیتهایی نیز وجود دارد.

یک مطالعه اخیر نشان داد که SSRT در پیش بینی حساسیت یک ماده به شکنندگی ناشی از هیدروژن در سوپرآلیاژهای Ni-Cu دقیق نیست.

معلوم شد که هیدروژن نمیتواند به اعماق ساختارهای بین دانهای برسد.

5# علل ایجاد خوردگی تنشی

خوردگی تنشی در آلیاژهای حساس به تنش کششی و یک محیط خوردگی تهاجمی رخ میدهد.

هر چه تنش کششی بیشتر و ماده شیمیایی غلیظ تر باشد، احتمال وقوع این نوع خوردگی بیشتر میشود.

در این بخش نگاهی دقیقتر به این سه عامل داریم.

1-5# حساسیت مواد

بسته به عناصر آلیاژی، برخی از مواد نسبت به سایرین مستعد این نوع خوردگی از تنش هستند.

به صورت خاص، آلیاژهایی که حاوی 35 درصد نیکل هستند، مقاومت خوردگی تنشی بالاتری از خود نشان میدهند و آنهایی که بیش از 45 درصد دارند تقریباً در برابر این نقص مصون هستند.

علاوه بر این، فلزات مختلف حساسیت یا مقاومت بالاتری نسبت به عوامل مختلف از خود نشان خواهند داد.

به عنوان مثال، فولادهای ضدزنگ آستنیتی بسیار مستعد آسیب ناشی از کلرید هستند.

برعکس، فولاد ضد زنگ دوبلکس ناب مانند LDX 2101، در برابر کلریدها در تست خوردگی تنش خمشی ASTM G39 مقاومت بیشتری دارد.

همچنین، گریدهای SAF™ 3207 و SAF™ 2707 HD Sandvik با موفقیت خوردگی تنشی ناشی از کلرید را تحمل میکنند.

آلیاژهای مس معمولاً در آمونیاک ترک میخورند اما در آب دریا کمتر خورده میشوند.

آلیاژهای تیتانیوم در برابر قلیاییها، مایعات نمکی و اسیدهای آلی بسیار مقاوم هستند؛ اما در محلولهای متانول بی آب تمایل به شکستن دارند.

2-5# محیط عملیاتی

این نوع خوردگی تنها زمانی رخ میدهد که مواد شیمیایی خاصی وجود داشته باشد.

قرار گرفتن در معرض مواد شیمیایی میتواند خارجی باشد (مثلاً آلایندههای گوگرد در خاکی که خط لوله در آن دفن شده است) یا داخلی (مثلاً متانول دروم در مخزن ذخیره سازی).

برخی از محرکهای اضافی میتوانند خوردگی تنشی را تسریع کنند، مانند:

- دماهای بالا

- مقادیر pH

- رطوبت

- سطح اکسیژن

- و وجود سایر آلودگیها

همچنین برخی از آلیاژها در تماس با فلزات دیگر آسیب پذیرتر میشوند.

به عنوان مثال، تیتانیوم درجه 2 و 4 میتواند این نوع خوردگی را هنگامی که در معرض کادمیوم یا جیوه مایع قرار میگیرد، ایجاد کند.

3-5# تنش کششی و سوز آور

تنش کششی به نیروی مورد نیاز برای کشش یا جدا کردن یک ماده اشاره دارد.

معمولاً به دلیل اعمال مستقیم بارهای ناشی از فشار، بارگذاری مکانیکی یا تنشهای پسماند ناشی از جوشکاری، ماشین کاری و کار سرد رخ میدهد.

بنابراین تنش کششی در:

- عناصر مبدل حرارتی

- واحدهای تبرید

- کندانسورهای آب خنک

- تجهیزات هیدروفرآوری

- و بویلرهای صنعتی

رایج است.

به صورت کلی، فلزات استحکام کششی خوبی دارند و میتوانند تغییر شکلهای زیادی را قبل از گسیختگی تحمل کنند.

با این حال، یک ماده حساس میتواند حتی با سطوح تنش کششی پایین در مواجهه با عوامل شیمیایی و دماهای خاص شکسته شود.

اینگونه است که خوردگی تنش سوز آور ظاهر میشود.

6# پیشگیری و کاهش خوردگی تنشی

پیشگیری از این نوع خوردگی نیازمند یک رویکرد چند وجهی، ادغام اصلاحات طراحی مکانیکی و کنترلهای محیطی است.

1-6# کاهش تنش پسماند

که شامل موارد زیر است:

- عملیات حرارتی پس از جوش (PWHT) تنشهای ناشی از جوشکاری را کاهش داده و احتمال شروع خوردگی تنشی را در مکانهای ریزترک کم میکند.

- تکنیکهای تنش زدایی مکانیکی (مثلاً ضربه زدن، نورد سرد) تنشهای فشاری را معرفی میکنند که با تنش کششی که تشکیل خوردگی تنشی را تسریع میکند، مقابله میکند.

2-6# بهبود طراحی

این روش نیز عبارت است از:

- حذف گوشههای تیز، بریدگیها و متمرکز کنندههای تنش که احتمال ایجاد ریزترک در مکانهای آسیب پذیر را کاهش میدهد.

- بهینه سازی الگوهای زهکشی و جریان سیال از رکود مایع در محیط های مستعد خوردگی جلوگیری میکند و نقاط داغ خوردگی موضعی را کاهش میدهد.

3-6# انتخاب مواد: انتخاب آلیاژهای مقاوم در برابر خوردگی

استفاده از مواد مقاوم در برابر این نوع خوردگی یکی از مؤثرترین استراتژیهای بلند مدت برای جلوگیری از خرابیها است.

مواد کلیدی عبارت اند از:

- فولادهای ضد زنگ دوبلکس (به عنوان مثال، 2205، 2507): مقاومت بالایی در برابر خوردگی تنشی کلرید دارند که به شکلی گسترده در سکوهای دریایی و پردازش شیمیایی استفاده میشود.

- آلیاژهای مبتنی بر نیکل: برای محیطهای موجود در هوا – فضا که احتمال مواجه بیشتری داشته و کاربردهای هستهای ترجیح داده میشوند و مقاومت خوردگی بالاتری را حتی در شرایط استرس بالا از خود نشان میدهند.

- فولادهای ضدزنگ کم کربن: بارش کاربید را به حداقل میرساند و حساسیت خوردگی بین دانهای را کاهش میدهد.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.