خوردگی حفره ای یک مزاحمت بزرگ برای صنایع است.

هیچ دارایی صنعتی از این مزاحمت کاملاً مصون نیست.

اگرچه ممکن است این مشکل کوچک به نظر برسد؛ اما شناسایی آسیب، چالش برانگیز است و میتواند ماهها به طور غیر قابل شناسایی ادامه یابد و منجر به آسیب غیر قابل برگشت شود.

این ویژگیها باعث میشود که حفرهها شدیدترین نوع خوردگی را داشته باشند.

در صنعت، خوردگی حفره ای به بویلرها، مخازن تحت فشار، لوله کشی، شفت پمپها، مخازن ذخیره سازی، برجهای خنک کننده و سایر داراییهای صنعتی حمله میکند.

درک علل، روشهای پیشگیری و استراتژیهای تعمیر خوردگی حفره ای برای کاهش تاثیر آن بر صنعت ضروری است.

این مقاله به تفصیل عواملی که باعث ایجاد این پدیده میشود، نحوه جلوگیری از آن و موثرترین راه حلها برای ترمیم آسیبهای ایجاد شده، تضمین ایمنی و دوام مواد در شرایط سخت را بررسی میکند.

1# خوردگی حفره ای چیست؟

خوردگی حفره ای یک حفره، سوراخ یا گودال است که در یک منطقه یا نقطه کوچک ایجاد میشود.

گودالها یا سوراخها با مقدار کمی محصول خوردگی (زنگ) روی سطح پوشیده میشوند.

این آسیب بر فلزات و آلیاژهایی مانند فولاد، آهن، آلومینیوم و غیره تأثیر میگذارد.

این خوردگی معمولاً به مناطق خاصی محدود میشود و به سرعت نفوذ کرده و حمله میکند و تشخیص آن دشوار است.

معمولاً در جایی رخ میدهد که لایه پوشش غیرفعال از نظر فیزیکی آسیب دیده یا مورد حمله شیمیایی قرار میگیرد.

این یک نقطه ضعف ایجاد میکند که در آن آب یا محلولهای خورنده به بستر حمله میکنند.

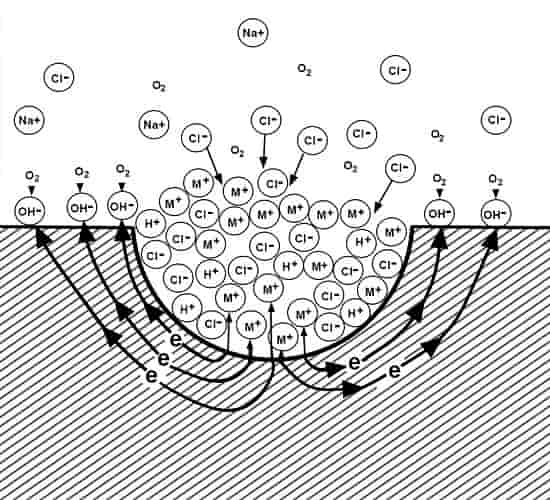

روند کلی به این صورت است که هنگامی که یک واکنش کاتدی در یک منطقه بزرگ (پوشش) یک واکنش آندی را در یک منطقه کوچک (فلز در معرض) حفظ میکند، یک گودال، حفره یا سوراخ کوچک ایجاد میشود.

اکسیداسیون در فلز حتی زمانی که اکسیژن وجود ندارد نیز اتفاق میافتد.

تقاضای بالای الکترون توسط کاتد بزرگ بر روی آند کوچک قرار میگیرد، نتیجه خوردگی حفرهای شدید است؛ ولی فقط یک نقطه کوچک از زنگ زدگی روی سطح قابل مشاهده است در حالی که آسیب در اعماق ساختار فلزی زیر رخ میدهد و مواد مجاور اغلب بدون تأثیر به نظر میرسند.

در صورت عدم کنترل، خوردگی حفره ای میتواند برای سیستمهای سقف یا هر سازه فلزی ویرانگر باشد و چون به سرعت رخ میدهد و به راحتی میتوان از آن چشم پوشی کرد، به همین دلیل است که بسیاری آن را خطرناکترین شکل خوردگی میدانند.

2# دلایل ایجاد خوردگی حفره ای

خوردگی حفره ای زمانی گسترش مییابد که سطح موجود غیرفعال میشود و لایه اکسید، محافظ را میشکند.

این واکنش الکتروشیمیایی محلهای آندی محلی (معمولاً در نزدیکی آخالها و قسمتهای آسیبدیده) ایجاد میکند که توسط مناطق کاتدی بزرگتر (سطح فلز دیگر) احاطه شدهاند.

آنیونهای تهاجمی در فیلم نفوذ میکنند و تعداد بی شماری از گودالهای کوچک را به جا میگذارند.

عواملی که باعث خوردگی حفره ای میشوند عبارتاند از:

- عیوب سطحی: زبری بیش از حد به دلیل خطای ساخت، اجزای فلزی و خراشهای سطحی به عنوان محلهای آندی عمل میکنند که باعث اکسیداسیون میشوند.

- پوششهای محافظ آسیب دیده: پوشش ناهموار، ترک خورده، خراشیده یا کنده شده سطح را در برابر خوردگی، آسیبپذیر میکند.

- عوامل محیطی: نرخ خوردگی با pH پایینتر، دماهای بالا، افزایش تراکم و رطوبت زیاد هوا افزایش مییابد.

- تجمع باکتریها: باکتریهای کاهنده سولفات، جلبکها مانند Shewanella و Chlorella vulgaris، قارچها مانند Aspergillus terreus و سایر بیوفیلمها میتوانند پوشش محافظ و لایه اکسیدی را خراش دهند.

- عوامل خورنده: وجود عوامل خورنده مانند اسیدهای آلی، محلولهای کلرید، یونهای برمید، فلوراید و یدید ممکن است باعث واکنش خورنده و تسریع حفره شدن شود.

مواد شیمیایی رایج که خوردگی حفره ای را تسهیل میکنند در جدول زیر خلاصه شدهاند:

| عامل آسیب زا | مواد حساس | عوامل تشدید کننده |

| کلرید آمونیوم | فولاد ضد زنگ 304، فولاد ضد زنگ دوبلکس | رطوبت نسبی 50%-60% و بالاتر، دماهای بالا، غلظت نمک |

| اسیدهای آلی | کربن و فولادهای کم آلیاژ | دمای بالا، وجود کلرید، آب، باکتریهای کاهنده سولفات |

| اکسیژن محلول | کربن و فولادهای کم آلیاژ | pH بالا، دما، محتوای بی کربنات، فشار هیدرواستاتیک |

| دیاکسیدکربن محلول | کربن و فولادهای کم آلیاژ | افزایش فشار جزئیCO2، CO2 زیر بحرانی و فوق بحرانی، سرعت بالاتر |

| کلرید (محلولهای نمکی، آب نمک) | فولاد کربن، فولاد فریتی، فولاد ضد زنگ PREN (کمتر از 40)، آلومینیوم | رطوبت بالا، تراکم، سطوح pH، دما؛ وجود یونهای سولفید |

| هیدروفلوریک اسید | آلیاژهای نیکل به ویژه (Illium R) | شرایط مایع |

3# خوردگی حفره ای در کجا رخ میدهد؟

خوردگی حفره ای معمولاً در محیطهایی با ترکیبی از رطوبت، اکسیژن و عوامل خورنده مانند آب شور، کلریدها، محلولهای اسیدی یا سایر مواد شیمیایی تهاجمی رخ میدهد.

علاوه بر این، سلولهای خوردگی موضعی زمانی ایجاد میشوند که سطح فلز به طور یکنواخت در معرض این عوامل قرار نگیرد.

برخی از سناریوهای رایج که در آن خوردگی حفره ای رخ میدهد عبارتاند از:

- محیط های دریایی: خوردگی حفره ای به ویژه در محیطهای دریایی به دلیل غلظت بالای نمک در آب دریا شایع است.

کشتیها، سکوهای دریایی، سازههای دریایی و حتی زیرساختهای ساحلی مانند پلها، اسکلهها، نردهها و ساختمانها در معرض خوردگی هستند. - تنظیمات صنعتی: صنایعی که از مواد شیمیایی خورنده یا محلولهای اسیدی استفاده میکنند، مستعد خوردگی حفره ای هستند.

اینها شامل کارخانههای فراوری شیمیایی، پالایشگاههای پتروشیمی و تأسیسات تصفیه فاضلاب است که در آن فلزات در معرض مواد شیمیایی و شرایط محیطی سخت قرار میگیرند. - خطوط لوله زیرزمینی: خطوط لوله فلزی مدفون، به ویژه آنهایی که حامل سیالات حاوی یون کلرید یا سایر مواد خورنده هستند، در معرض خوردگی حفره ای و شکافی هستند.

فضاهای محدود اطراف اتصالات، جوشها، یا جایی که خط لوله از خاک با سطوح مختلف اکسیژن عبور میکند، میتواند باعث ایجاد این نوع خوردگی شود. - مبدلهای حرارتی و کندانسور: خوردگی حفره ای میتواند در مبدلهای حرارتی و کندانسورهایی که سطوح فلزی در تماس با آب خنک کننده یا سایر سیالات حاوی مواد خورنده هستند، رخ دهد.

خوردگی موضعی میتواند توسط مناطق راکد یا محل تجمع رسوبات تشدید شود. - تجهیزات پزشکی: دستگاههای پزشکی خاص ساخته شده از فلز، مانند ایمپلنتها یا ابزارهای جراحی، ممکن است هنگام قرار گرفتن در معرض مایعات بدن حاوی یونهای کلرید یا سایر مواد خورنده، دچار خوردگی حفره ای شوند.

4# انواع خوردگی حفره ای

خوردگی حفره ای به دو نوع خوردگی حفره ای و خوردگی حفره ای جانبی طبقه بندی میشود.

1-4# خوردگی حفره ای

خوردگی حفره ای زمانی اتفاق میافتد که لایه غیرفعال فلز و دیواره فلزی آن در معرض خطر قرار گرفته گرفته و فرورفتگیهای باریک و عمیق (نیمکرهای، فنجانی شکل یا نامنظم) بر روی سطح تشکیل شود.

این میتواند به سرعت ضخامت مواد به عنوانمثال یک ورق سقف، خرپا یا جز ناودانی را سوراخ کند.

2-4# خوردگی حفره ای جانبی

گودالهای جانبی با غشای زنگ نیمه تراوا پوشیده شده و در حمله افقی دانهها، شکلهای زیر سطحی و زیر برش ظاهر میشوند.

حفره جانبی به سرعت در فلز نفوذ میکند و به سختی میتوان آن را تشخیص داد؛ زیرا در سطح، فلز بدون تأثیر و بدون خوردگی به نظر میرسد.

5# نحوه تست خوردگی حفره ای

تشخیص خوردگی حفره ای دشوار است؛ حفرهها روی سطح کوچک به نظر میرسند؛ اما در زیر آن عمیقتر یا گستردهتر میشوند.

ممکن است به دلیل شکل نامنظم چالههای جدا شده، اندازه گیری و نقشه برداری آنها دشوار باشد و همچنین ممکن است رسوبات خوردگی اعماق حفره را پنهان کند.

در اینجاست که روشهای تست غیر مخرب (NDT) بهترین عملکرد را دارند.

آنها به پوششها، لایهها و سطوح محافظ آسیب نمیرسانند؛ اما محل دقیق و شدت چالهها را آشکار میکنند.

انواع روشهای تست برای تشخیص خوردگی حفره ای به صورت زیر میباشند:

1-5# بازرسی بصری

بازرسی بصری شامل مشاهده مستقیم سطح برای تشخیص عیوب آشکار است.

از آنجایی که خوردگی حفره ای اغلب کوچک است، بازرسان ممکن است به لنزهای بزرگنمایی، بورسکوپ، دوربینهای هواپیماهای بدون سرنشین و محلولهای نافذ رنگ نیاز داشته باشند.

قبل از بازرسی بصری، لازم است سطح را آماده کنید، حفرهها را از محصولات خوردگی خالی کرده و سطح را تمیز کنید.

در برخی موارد، شما نیاز به حذف پوشش یا عایق نیز دارید. در طول بازرسی، حتما به موارد زیر توجه کنید:

- تغییر رنگ، لکه و محو شدن روی سطح

- سوراخهای سطحی، حفرهها، آخالها، خراشها

- تغییر در زبری سطح

- حباب، تاول، سوراخ در پوششهای محافظ

- محصولات خوردگی سفید یا رنگی در چالهها

بازرسی بصری اولین قدم خوب در انتخاب روشهای بازرسی بیشتر، کالیبره کردن تجهیزات و آماده سازی محل آزمایش است.

با این حال، تمایل به عدم قطعیت دارد و فقط خوردگی حفره ای را در مراحل بعدی تشخیص میدهد.

2-5# تست التراسونیک

گیجهای تست التراسونیک (UT) به بازرسان اجازه میدهند تا ضخامت دیوار را اندازهگیری کنند یا مکانهای نقص را با تخمین مدت زمانی که طول میکشد تا موج صوتی به عقب و جلو حرکت کند، اندازهگیری کنند.

ضخامت سنجهای اسکن A و گیجهای تست التراسونیک آرایه فازی (PAUT) مؤثرترین برای تشخیص خوردگی حفره ای هستند.

با ابزارهای ضخامت اسکن A، انتقال امواج صوتی در الگوهای اکو منعکس میشود که اگر انعکاسها نامنظم باشند، حفرههای خوردگی ممکن است وجود داشته یا بیشتر از حد انتظار باشند.

از این رو، گاهی اوقات لازم است این تکنیک اسکن را تنظیم کرده یا تجهیزات را مجدد کالیبره کنید تا حفرههای نامنظم و غیر بازتابنده را شناسایی نمایید.

ابزارهای PAUT معمولاً از چندین پروب UT تشکیل شدهاند که همزمان امواج صوتی زیادی را ارسال و دریافت میکنند.

این پیکربندی به بازرسان اجازه میدهد تا یک تصویر مقطعی دقیق، با مکانهای گودال، عمق و اندازهها را دریافت کنند.

3-5# رادیوگرافی صنعتی

رادیوگرافی صنعتی (IR) متکی بر اشعه X یا گاما است که تصویربرداری دقیقی از عیوب داخلی ارائه میدهد.

این یک روش خوب برای شناسایی مورفولوژی کامل خوردگی حفره ای است.

در این روش، عمق حفره را میتوان با مقایسه چگالی نواحی حفره دار و جامد در اشعه ایکس اندازه گیری کرد.

با این حال، گودالها باید بزرگتر از نیم درصد ضخامت فلز باشند.

رادیوگرافی صنعتی یک روش تست غیرمخرب بسیار دقیق با قدرت نفوذ خوب است.

این تکنیک برای هر ماده، ساختار دارایی پیچیده و اشکال نامنظم قطعه آزمایش کار میکند.

با این حال، از آنجایی که IR با اشعه سروکار دارد، اقدامات ایمنی برای محافظت از بازرسان و محیط در برابر قرار گرفتن در معرض اشعه نیاز است.

لازم به ذکر است که هزینه رادیوگرافی نسبت به سایر روشهای NDT بیشتر است.

4-5# آزمایش جریان گردابی

آزمایش جریان گردابی (ECT) برای تشخیص خوردگی و نازک شدن سطح بر روی مواد رسانا به القای الکترومغناطیسی متکی است که با القای جریانهای الکتریکی (جریانهای گردابی) به قطعه آزمایش، تغییرات در پاسخ الکترومغناطیسی را تشخیص میدهد که نشاندهنده گودالهای خوردگی است.

جریان آرایه، یک فناوری مدرن مورد استفاده در ECT، به سادهسازی تشخیص خوردگی حفره ای کمک میکند.

این روش سریعتر و ایمنتر از رادیوگرافی است.

برخلاف UT، به هیچ کوپلنت یا تماس مستقیم نیاز ندارد.

همچنین، ECT میتواند مناطق بزرگ را در یک حرکت اسکن کند، بنابراین زمان بازرسی را کاهش میدهد.

با این حال، برخی از ویژگیهای سطح، مانند پایان و زبری، ممکن است نتایج نادرست ایجاد کند.

از سوی دیگر آزمایش جریان گردابی پالسی (PECT) همچنین میتواند برای بازرسی خوردگی حفره ای قابل استفاده باشد.

اگرچه این روش نمیتواند هندسه حفره ای دقیق را ارائه دهد؛ بلکه نازک شدن فلز را نشان میدهد که حفرههای بالقوه را نمایان میکند.

6# روشهای جلوگیری از خوردگی حفره ای

خوردگی حفره ای با برخی اقدامات کلیدی در طول طراحی، راه اندازی، بهره برداری و نگهداری قابل پیشگیری است.

برای این کار، در ابتدا باید موادی را انتخاب کنید که مستعد ایجاد حفره نیست.

همچنین، با استفاده از پوششهای بادوام و درمانهای معمول، دارایی را از محیطهای خورنده دور نگه دارید.

در نهایت، حفاظت کاتدی اضافی را در نظر بگیرید. از روشهای جلوگیری از خوردگی میتوان به موارد زیر اشاره کرد:

1-6# اولویت بندی مواد با PREN بالا

هنگام طراحی یا خرید داراییهای جدید، آلیاژهایی با عدد معادل مقاومت حفره ای بالا (PREN) انتخاب کنید.

در حالی که PREN تنها یک معیار تئوری است، میتواند نشان دهد که درجه فولاد ضد زنگ بر اساس اجزای آلیاژی آن (کروم، مولیبدن و نیتروژن) تا چه اندازه در برابر سوراخ شدن مقاومت میکند.

به طور کلی، هر چه عدد PREN بیشتر باشد، مقاومت بهتر است.

با این حال، عوامل خارجی نیز تأثیرگذار هستند.

برای مثال، فولادهای ضد زنگ برای مقاومت در برابر حفره شدن در آب دریای محیطی که با اکسیژن هوادهی شده است، به PREN کمتر از 40 نیاز دارند.

2-6# استفاده از درمانهای سطحی منظم

پوششها از داراییها در برابر عوامل خورنده و آسیبهای محیطی محافظت میکنند، بنابراین از خوردگی حفره ای جلوگیری میکنند.

به طور کلی، پوشش باید آب بندی محیطی و چسبندگی بهینه به سطح را فراهم کند.

آماده سازی سطح برای چسبندگی مناسب پوشش ضروری است.

این شامل تمیز کردن مکانیکی، چربی زدایی، مرطوب کردن، عملیات شیمیایی و صاف کردن است.

از جمله پوششهای سطحی که برای جلوگیری از خوردگی حفره ای بهترین عملکرد را دارند، عبارتاند از:

- رنگها، اپوکسیها یا پوششهای تخصصی

- آندایزینگ یا متالیزاسیون روی اسپری برای جلوگیری از خوردگی حفرههای آلومینیومی

- پوششهای تیتانیوم خالص اسپری سرد برای آلیاژهای منیزیم

- پوشش بخار برای ایجاد فیلم ضد خوردگی برای آلیاژهای Al-Mg-Si

با این حال، پوششها به مرور زمان فرسوده شده و پاره میشوند؛ بنابراین انجام اندازه گیریهای دورهای ضخامت لایه خشک بسیار مهم است.

3-6# اجرای حفاظت کاتدی

سیستمهای حفاظت کاتدی با تبدیل سطح فلز به سلول الکتروشیمیایی از خوردگی حفره ای جلوگیری میکنند.

به عبارت ساده، کار به صورت قرار دادن دو فلز با پتانسیلهای الکترود متفاوت در تماس است.

فلزات دارای بار مثبت که آند نامیده میشوند، اکسید میشوند و کل خوردگی را متحمل میشوند. به این ترتیب، شما یک ماده را برای محافظت از ماده پایه قربانی میکنید.

در عمل، حفاظت کاتدی شامل پوشش دادن یک فلز پایه با فلز آنودایزتر (به عنوان مثال، فولاد ضد زنگ با پوشش روی) است.

این روش بیشتر برای داراییهای صنعتی غوطه ور و مدفون مانند سکوهای نفتی دریایی یا مخازن ذخیره سازی زیرزمینی و خطوط لوله استفاده میشود.

مطالعاتی که بر تأثیر حفاظت کاتدی بر فولاد کربنی صورت گرفته است، نشان دادهاند که در این روش، نمونه با فاصله الکترود 1 سانتی متری به بهترین وجه محافظت میشود و در طول غوطهورشدن در محلول کلرید سدیم به مدت 10 روز، نرخ خوردگی نمونه تنها 0.694 mpy با راندمان 81.8٪ بود.

نتیجه گیری

خوردگی حفره ای به دلیل ماهیت محلی، غیر قابل پیشبینی و بسیار مخرب آن، یک چالش حیاتی در صنعت است.

برخلاف سایر انواع خوردگی، توانایی آن در ایجاد آسیب شدید بدون علائم هشدار دهنده قابل مشاهده، آن را به خطر قابل توجهی برای ایمنی ساختاری و عملیاتی در بخشهایی مانند دریایی، نفت و گاز و فرآوری شیمیایی تبدیل میکند.

درک عمیق مکانیسمهای شروع و انتشار آن برای توسعه راهبردهای پیشگیری و کاهش مؤثر ضروری است.

انتخاب مناسب مواد مقاوم در برابر خوردگی، مانند فولادهای ضد زنگ با سطوح بالای مولیبدن و نیتروژن، همراه با اعمال سطوح و پوششهای محافظ، میتواند به طور قابل توجهی خطر تشکیل گودال را کاهش دهد.

علاوه بر این، کنترل محیطی، با محدود کردن قرار گرفتن در معرض غلظتهای بالای کلرید و حفظ شرایط pH مطلوب، کلید افزایش عمر مفید مواد است.

تعمیر و نگهداری پیشبینی، با استفاده از تکنیکهای تست غیر مخرب (NDT) مانند بازرسیهای اولتراسونیک و رادیوگرافی، تشخیص زودهنگام حفرهها را قبل از اینکه منجر به خرابیهای فاجعهبار شود، امکانپذیر میسازد.

به طور کلی این گونه میتوان بیان کرد که، ترکیبی از پیشگیری، نظارت مستمر و تعمیر مؤثر، کلید به حداقل رساندن تأثیر خوردگی حفره ای و تضمین یکپارچگی طولانیمدت زیرساختهای حیاتی است.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.