درای گس سیل (Dry Gas Seal) همان فناوری پیشرفته و ظریف است که مثل یک محافظ نامرئی، با دقتی حیرت انگیز از هدررفت گاز و آلودگی محیط جلوگیری میکند.

در این مقاله به بررسی درای گس سیل، کاربرد، اجزا و نقش آن در کمپرسورها، نحوه کارکرد، علل اهمیت، انواع و مزایا و معایب میپردازیم.

1# درای گس سیل چیست؟

استفاده از درای گس سیل در کمپرسورهای سانتریفیوژ گاز، فرآیندی است که در طول 30 سال گذشته افزایش یافته و بیش از 85 درصد از کمپرسورهای گاز گریز از مرکز که امروزه تولید میشوند، مجهز به درای گس سیل هستند.

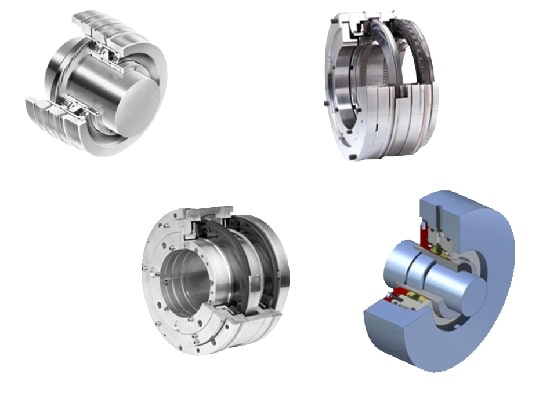

درای گس سیل اساساً مهر و مومهای مکانیکی هستند که از یک حلقه جفت گیری تشکیل شده که میچرخد و یک حلقه اولیه که ثابت است.

مجموعه دوار شامل حلقه جفت گیری همراه با شیارهای مارپیچ بوده که روی یک شفت نصب شده و به صورت محوری با یک گیره و یک مهره قفلی در جای خود قرار گرفته است.

حلقه جفت گیری با شیارهای مارپیچی و حلقه اولیه داخل مجموعه نگهدارنده نگه داشته میشوند.

مجموعه ثابت شامل حلقه اولیه است که در مجموعه نگهدارنده نصب شده داخل کمپرسور ثابت است.

درای گس سیل هنگام کار، شکل بالابر در حلقه دوار یک نیروی بالابر دینامیک سیال ایجاد میکند که باعث جدا شدن حلقه ثابت و ایجاد شکاف بین دو حلقه میشود.

این جز از مواد شیمیایی و عملکردهای دیگری استفاده میکنند تا فرآیندی را آلوده نکنند.

پروفیلهای بالابر ماشین کاری شده در یک طرف درزگیر، گاز را به سمت داخل به قسمت صاف هدایت میکنند.

گازی که در سرتاسر سطح جریان دارد، فشاری ایجاد میکند که فاصله دقیقهای بین وجهها را حفظ کرده، غلظت سیال را بهینه و بالاترین درجه حفاظت ممکن را ارائه میکند.

1-1# طراحی

قلب درای گس سیل یک جفت حلقه است.

یک حلقه ثابت با فشار فنر در برابر یک حلقه در حال چرخش نگه داشته میشود.

سطح تماس حلقه دوار شامل هندسه مخصوص آن به شکل زمینهای مخروطی است.

طراحی این جز به صورت زیر است:

- طراحی شیار دو جهته ثبت شده

- مرکز صندلی چرخان ثبت شده

- کاربید سیلیکون متخلخل فاز مایع

- مدل سازی داخلی فیلم گازی نظری

- واحد درای گس سیل برای برنامههای محدود کننده

- درای گس سیل دوگانه

- Tandem DGS

- گس سیل جداکننده حلقه کربنی برای محافظت درای گس سیل از ورود روغن بلبرینگ

- گس سیل فرآیند حلقه کربنی برای به حداقل رساندن جریان گاز تمیز و حفظ محیط اطراف فرآیند تمیز

2-1# نصب و نگهداری

نحوه نصب و نگهداری مناسب برای عملکرد درای گس سیل بسیار مهم است.

در حین نصب، باید از تمیز بودن، عاری از هرگونه آلودگی و تراز مناسب سطوح سیل مطمئن شوید.

سیستم کنترل و ابزار دقیق نیز باید به درستی کالیبره و آزمایش شوند تا از عملکرد صحیح مهر و موم اطمینان لازم به دست آید.

نگهداری منظم از درای گس سیل برای جلوگیری از نشتی، کاهش خطر خرابی تجهیزات و افزایش عمر مفید سیل ضروری است.

این امر شامل نظارت بر عملکرد مهر و موم، بازرسی سطوح سیل برای سایش یا آسیب و تعویض سیستم مانع گاز در صورت نیاز است.

حمل و نگهداری صحیح قطعات یدکی نیز برای اطمینان از یکپارچگی و قابلیت اطمینان آنها در صورت نیاز مهم است.

1) علائم نشان دهنده نیاز به تعویض

علائمی که نشان میدهند نیاز به تعویض این جز است، عبارت اند از:

- لرزشهای غیر معمول کمپرسور

- نشت گاز یا افت فشار ناگهانی

- تولید گرمای بیش از حد

- افزایش مصرف برق

نگهداری و نظارت به موقع برای به حداکثر رساندن عملکرد و طول عمر این جز بسیار مهم است.

2# کاربردهای این جز چیست؟

این جز معمولاً در صنایع مختلف استفاده میشود، از جمله:

- نفت و گاز: در کمپرسورها و جداکنندهها

- پردازش شیمیایی: در راکتورها و ستونهای تقطیر

- تولید برق: در توربینها و کمپرسورها

به صورت کلی، این جز یک راه حل مؤثر برای مدیریت مهار گاز در ماشین آلات دوار است که هم کارایی عملیاتی و هم قابلیت اطمینان را فراهم میکند.

همچنین، درای گس سیل محلول آب بندی ارجح برای کمپرسورهای گریز از مرکز و سایر کاربردهای گاز خشک با سرعت بالا بوده که به ویژه برای موارد زیر مناسب هستند:

- پردازش، انتقال و ذخیره گاز طبیعی

- صنایع پتروشیمی و فرآوری شیمیایی

- کاربردهایی نیازمند حداقل نشت گاز و اثرات زیست محیطی

- موقعیتهایی با اولویت دهی به عمر طولانی آب بندی و کاهش تعمیر و نگهداری

- فشرده سازی هیدروژن

- توربوماشین در نیروگاهها

3# نقش درای گس گسیل در کمپرسورها

این جز یک جز حیاتی در کمپرسورها است که در صنایع مختلف از جمله نفت و گاز، پتروشیمی و ساخت و ساز استفاده میشود.

آنها نقش مهمی در جلوگیری از نشت گاز و تضمین عملکرد ایمن و کارآمد این کمپرسورها دارند.

استفاده از این سیلها در کمپرسورهای گریز از مرکز در دو دهه اخیر افزایش چشمگیری داشته است؛ زیرا آلودگی را از بین برده و از روغن روان کننده استفاده نمیکنند.

این جز بدون تماس، اغلب در کمپرسورها برای موارد زیر استفاده میشود:

- خطوط لوله

- کاربردهای خارج از ساحل

- پالایشگاههای نفت

- و کارخانههای فرآوری گاز

4# اجزای درای گس سیل چیست؟

درای گس سیل از دو سطح آب بندی اولیه تشکیل میشوند: سیل ثابت و دوار.

سیل ثابت روی محفظه کمپرسور نصب میشود، در حالی که سیل دوار به شفت کمپرسور متصل میشود.

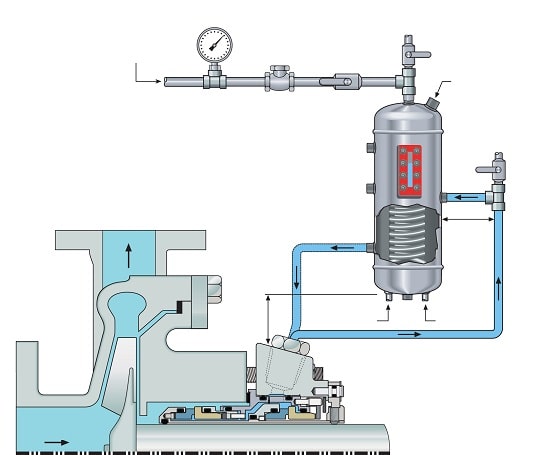

در حین کار، وجود گاز مانع، بین سطوح سیل وارد شده، یک بالشتک گاز ایجاد کرده که از فرار گازهای فرآیند جلوگیری میکند.

از دیگر اجزای آن میتوان به موارد زیر اشاره کرد:

- گاز سیل جداسازی: این گاز به عنوان یک مانع بین محفظه یاتاقان و درای گس سیل عمل کرده و از جریان روغن روان کننده و نشت گاز فرآیند جلوگیری میکند.

به صورت معمول بی اثر، مانند نیتروژن یا هوا، بین عناصر سیل تزریق میشود که نیاز به نظارت دقیق برای جلوگیری از مخلوط های انفجاری دارد. - دریچههای اولیه و ثانویه: دریچه اولیه نشتی سیل اولیه و هر جریان گاز سیل ثانویه را جمع آوری میکند.

نظارت از طریق دبی متر و فرستندههای فشار به ارزیابی سلامت سیل کمک میکند.

دریچه ثانویه، شامل نشتی از سیل ثانویه و جداسازی، به جریان نامحدود برای جلوگیری از مشکلات فشار برگشتی نیاز دارد. - کنترل و نظارت: جریان گاز سیل از طریق روشهای کنترل جریان یا کنترل فشار تفاضلی تحت نظر قرار میگیرد.

هدف هر دو روش زدودن گاز سیل در سراسر هزارتوی گاز فرآیند، جلوگیری از جریان معکوس گاز فرآیند به درای گس سیل است.

سیستمهای مانیتورینگ، از جمله دبی متر و فرستندههای فشار، برای ارزیابی سلامت سیل و تشخیص هرگونه مشکل بالقوه استفاده میشوند.

5# نحوه کارکرد درای گس سیل

اصل عملکرد درای گس سیل بر اساس مفهوم ایجاد مانع بین گاز فرآیند و جو و ایجاد شرایطی گازی با فشار بالا و پایدار بین وجه سیل دوار و ثابت است.

این امر با حفظ یک شکاف کوچک اما کنترل شده بین سطوح سیل که با یک گاز تمیز و خشک با فشار بالاتر از گاز فرآیند پر میشود، به دست میآید.

اختلاف فشار بین دو جریان گاز نیرویی ایجاد میکند که سطح سیل را در تماس نگه داشته و از نشتی جلوگیری میکند.

هنگامی که دستگاه در حالت استراحت است، سطوح سیل با یکدیگر در تماس هستند و توسط فنرها و فشار گاز بسته میشوند.

هنگامی که شفت شروع به چرخش میکند، مقدار کمی گاز پرفشار از طریق روزنههای محدود کننده در حلقه اولیه بین صفحات آب بندی تزریق میشود.

همچنین هنگامی که گاز وارد رابط سیل میشود، یک لایه نازک و پرفشار ایجاد کرده که حلقه اولیه را از حلقه جفت گیری دور و شکافی به اندازه چند میکرون ایجاد میکند که به عنوان یک ماده روان کننده و آب بندی عملکرده و به حلقه جفت کننده اجازه میدهد تا آزادانه با حداقل اصطکاک بچرخد و در عین حال از نشت گاز فرآیند جلوگیری کند.

شکاف بین صفحات سیل برای عملکرد این جز بسیار مهم است.

برای جلوگیری از نشت بیش از حد یا آسیب به سطوح سیل باید در تلورانسهای محکم نگهداری شود.

این امر از طریق فرآیندهای طراحی، ساخت دقیق و همچنین نصب و راه اندازی مناسب به دست میآید.

علاوه بر این، انتخاب سیستم مانع گاز، کنترلها و ابزار دقیق برای اطمینان از عملکرد قابل اعتماد درای گس سیل مهم است.

6# علل اهمیت درای گس سیل

این جز، سطوح بالایی از شرایط لازم برای محافظت از گاز را در مقایسه با سیلهای روغنی سنتی فراهم کرده و خطر نشت گاز به محیط را کاهش میدهند و برای جابهجایی گازهای خطرناک یا مضر برای محیط زیست مناسب هستند؛ زیرا خطر آلودگی نفت را از بین میبرند.

این جز عمر عملیاتی طولانی تری داشته و نسبت به سیلهای روغن کاری شده نیاز به نگهداری کمتری دارند.

آنها با به حداقل رساندن تلفات گاز و کاهش مصرف انرژی به حفظ راندمان کمپرسور کمک میکنند.

بسته به شکل شیارهای محیطی، سیلها میتوانند یک طرفه یا دو طرفه باشند.

سیل دو طرفه محافظت در برابر چرخش معکوس در شرایطی مانند خرابی شیر تخلیه را فراهم کرده و نیاز به کارتریجهای سیل یدکی در هر انتهای یک یاتاقان و بین یاتاقانها را برطرف میکند.

این جز با روش کنترل جریان یا روش کنترل فشار تفاضلی تحت نظر قرار میگیرد.

هدف اصلی هر دو نوع روش کنترل، برطرف کردن شرایط مثبت گاز سیل در سراسر هزارتوی گاز فرآیند برای جلوگیری از جریان معکوس گاز فرآیند به درای گس سیل است.

7# انواع درای گس سیل

انواع درای گس سیل را در ادامه بررسی خواهیم کرد.

1-7# تک گس سیل

درای گس سیل منفرد از یک صفحه آب بندی تشکیل شده اند و ساده ترین پیکربندی در این نوع هستند.

آنها برای رسیدگی به اختلاف فشار متوسط طراحی شده و معمولاً در کاربردهایی که گاز مهر و موم شده تمیز و خشک است، استفاده میشوند.

این نوع از درای گس مقرون به صرفه هستند و به حداقل فضا نیاز دارند که آنها را به انتخابی محبوب برای بسیاری از کاربردهای صنعتی تبدیل میکند.

2-7# گس سیل دوبل

درای گس سیل دوبل دارای دو صفحه آب بندی هستند که به صورت سری چیده شده و یک لایه محافظتی اضافی در برابر نشت ایجاد میکند.

فضای بین دو وجه سیل معمولاً با یک گاز مانع مانند نیتروژن تحت فشار قرار میگیرد تا از خروج گاز فرآیند به اتمسفر جلوگیری شود.

درزگیرهای دوبل برای کاربردهایی با اختلاف فشار بالاتر یا جاهایی که قابلیت اطمینان بیشتر مورد نیاز است، ایده آل هستند.

3-7# گس سیل ترکیبی

درای گس سیل ترکیبی، مزایای سیلهای تک و دوبل را با هم ادغام میکنند.

آنها از دو گس سیل منفرد تشکیل شده که پشت به پشت نصب شده؛ همراه با یک صفحه گس سیل ثابت و مشترک بین آنها.

فضای بین گس سیل به یک سیستم شعله ور یا بازیابی تخلیه میشود.

گس سیل ترکیبی، بالاترین سطح ایمنی و قابلیت اطمینان را ارائه داده و آنها را برای کاربردهای حیاتی یا فرآیندهای مربوط به گازهای خطرناک یا سمی مناسب میکند.

8# سیستم دریچه درای گس سیل

در درای گس سیل ترکیبی گاز سیل بین سیل لابیرنت داخلی و گس سیل اولیه تزریق میشود.

اکثریت قریب به اتفاق این گاز تزریق شده در سراسر سیل لابیرنت داخلی و به سمت فرآیند کمپرسور جریان مییابد.

مقدار بسیار کمی گس سیل از درزگیر اولیه عبور کرده و از دریچه اولیه که معمولاً به سیستم فلر کارخانه متصل است، خارج میشود.

توجه داشته باشید که هیچ دریچه اولیه به خودی خود در یک سیستم آب بندی گاز دو طرفه وجود ندارد.

بهترین وسیله برای ارزیابی وضعیت درای گس سیل ترکیبی، نظارت بر نشت سیل گاز از طریق دریچه اولیه است که معمولاً با اندازه گیری جریان یا فشار در عرض یک روزنه محدود در لوله کشی دریچه اولیه انجام میشود.

افزایش جریان یا روند فشار نشان دهنده افزایش نشت گس سیل و وخامت احتمالی اولیه است.

لولهها و دریچههای درای گس سیل باید اندازهای داشته باشند تا از فشار بیش از حد بدنه یاتاقانها در صورت خرابی سیل جلوگیری شود.

دریچه ثانویه از یک درای گس سیل به اتمسفر هدایت میشود؛ مگر این که مخلوط هیدروکربن به اضافه هوا بالاتر از حد انفجاری بالایی باشد.

1-8# سیستم پشتیبانی درای گس سیل

سیستم پشتیبانی این جز به صوت زیر هستند:

1) سیل بافر

یک گاز بافر تمیز، خنثی و بافری که در لابیرنت میانی کمی بالاتر از فشار دریچه اولیه وارد میشود، یک فشار تفاضلی ایجاد میکند که به جلوگیری از مهاجرت گاز فرآیند به وجههای سیل ثانویه کمک کرده و نشت گاز سیل در دریچه اولیه و نشت گاز جداسازی در دریچه ثانویه را از بین میبرد.

2) سیل مانع

سیل مانع، جز جدایی ناپذیر مجموعه درای گس سیل بوده که خارج از آن نصب شده است.

کارکردهای اولیه سیل مانع، جلوگیری از جریان روغن روان کننده محفظه یاتاقان به داخل حفره سیل گاز خشک و جلوگیری از نشت گاز فرآیند به روغن یاتاقان است.

سیل مانع، همچنین به عنوان سیل جدایی به سیل مانع تزریق میشود که عملکرد اصلی آن جلوگیری از جریان روغن روانکاری یا مه روغن یاتاقان به داخل گس سیل است.

سیل مانع به عنوان آخرین دفاع در صورت خرابی فاجعه بار سیلهای گاز اولیه و ثانویه عمل میکند.

بیشتر جریان عبوری از دریچه ثانویه درای گس سیل، گاز جداسازی همراه با مقدار بسیار کمی از سیل است.

9# مزایا و معایب درای گس سیل

با حرکت از یک سیل مرطوب به یک درای گس سیل، از یک سناریوی تماسی به یک سناریوی غیرتماسی رفته که در آن نیازی به تزریق روغن نیست.

این امر قابلیت اعتماد طرح را بهبود بخشیده و هزینه را کاهش میدهد.

تفاوت بین فناوری تماسی و غیرتماسی، هنگام بررسی و انتقال از مقاوم سازی کمپرسور مجهز به سیل مرطوب به درای گس سیل ارائه میدهد.

1-9# مزایا

مزایا عبارت اند از:

- کاهش انتشار گازهای گلخانهای: سیلهای گاز خشک نشت را به حداقل میرسانند و در نتیجه انتشار گازهای گلخانه ای به میزان قابل توجهی در مقایسه با سایر فناوریهای سیل کاهش مییابند.

- مصرف انرژی کمتر: ماهیت غیرتماسی درای گس سیل منجر به حداقل اصطکاک و تولید گرما شده که به کاهش مصرف انرژی و بهبود راندمان کلی سیستم کمک میکند.

- افزایش قابلیت اطمینان: درای گس سیل، قطعات متحرک کمتری دارند و نسبت به سیلهای مکانیکی کمتر مستعد سایش و پارگی هستند.

- دوام بیشتر: مواد مورد استفاده در درای گس سیل، مانند کاربید سیلیکون و تنگستن، در برابر سایش، خوردگی و دماهای بالا بسیار مقاوم هستند.

این دوام باعث افزایش طول عمر سیل، کاهش هزینههای تعویض و به حداقل رساندن وقفه در فرآیند میشود. - از بین بردن آلودگی روغن: بر خلاف سیلهای روغن کاری شده، درای گس سیل نیازی به سیستم تأمین روغن ندارند.

- تعمیر و نگهداری ساده: درای گس سیل در مقایسه با سایر فناوریهای سیل به حداقل تعمیر و نگهداری نیاز دارند.

نبود یک سیستم تأمین روغن و کاهش سایش رویههای سیل، روشهای تعمیر و نگهداری را ساده کرده و هزینههای مرتبط را کاهش میدهد.

2-9# معایب

معایب عبارت اند از:

- حساسیت به آلودگی: سیل گاز خشک به آلایندههای موجود در گاز فرآیند مانند خاک، گرد و غبار و مایعات بسیار حساس هستند.

این آلایندهها میتوانند به سطوح سیل آسیب رسانده و عملکرد آن را به خطر بیندازند. - توانایی محدود در کار با مایعات: این جز برای کار با گازهای تمیز و خشک طراحی شده است.

وجود مایعات در گاز فرآیند میتواند منجر به خرابی آب بند و ایجاد نشتی شود. - هزینه اولیه بالاتر: طراحی پیچیده و مواد با کیفیت بالا که در این جز استفاده میشود، اغلب منجر به هزینه اولیه بالاتر در مقایسه با سایر فناوریهای سیل میشود.

- حساسیت به شرایط عملیاتی: درای گس سیل به تغییرات شرایط عملیاتی مانند فشار، دما و ترکیب گاز حساس هستند.

انحراف از شرایط طراحی مشخص شده میتواند بر عملکرد سیل تأثیر بگذارد و منجر به خرابی زودرس آن شود. - محدودیتهای دما: سیلهای گاز خشک در مقایسه با سایر فناوریهای سیل، محدوده دمای عملیاتی محدودی دارند.

مواد مورد استفاده در وجههای آب بند و سیلهای ثانویه میتوانند در دماهای بالا تخریب شوند و کاربرد آنها را در فرآیندهایی با گرمای شدید محدود کنند.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.