ماشینکاری قطعات پیچیده فرآیندی تخصصی در مهندسی ساخت است که برای تولید قطعات با اشکال هندسی غیرساده، سطوح منحنی، حفرههای عمیق و جزئیات ظریف به کار میرود.

این نوع قطعات معمولاً در صنایع پیشرفته مانند هوافضا، خودروسازی، تجهیزات پزشکی و قالب سازی استفاده میشوند و تولید آنها نیازمند بهره گیری از ماشین آلات پیشرفته، نرم افزارهای دقیق و روشهای خاصی است که دقت بالا، کیفیت سطح مطلوب و کارایی را تضمین کند.

در این مقاله به بررسی ماشینکاری قطعات پیچیده، روشها، کاربرد، مراحل و نکات مهم در رابطه با ماشینکاری قطعات پیچیده میپردازیم.

1# ماشینکاری قطعات پیچیده چیست؟

دنیای تولید امروزی به شدت به اتوماسیون متکی است.

یکی از قدرتمندترین ابزارهایی که این امر را ممکن میسازد، ماشینکاری قطعات پیچیده است.

این فرآیند شامل ابزارهای برش تحت کنترل کامپیوتر است که از کدهای CNC G پیروی میکنند تا فلز، پلاستیک یا سرامیک را به قطعات دقیقی تبدیل کنند.

چه در حال ایجاد اشکال ساده باشید و چه طرحهای بسیار دقیق، ماشینکاری دقیق میتواند همه این کارها را انجام دهد.

ماشینکاری قطعات پیچیده به موارد زیر اشاره دارد:

- فرآیند تولید قطعات پیچیده با هندسههای دشوار

- تلرانسهای دقیق و الزامات پرداخت سطحی خاص با استفاده از ماشینهای ابزار کنترل شده توسط کامپیوتر (این اغلب شامل چندین عملیات ماشینکاری و تکنیکهای پیشرفته برای دستیابی به شکل و دقت مورد نظر است.)

ماشینکاری قطعات پیچیده سفارشی امکان تولید قطعات پیچیده با تلرانسهای دقیق را فراهم میکند.

شرکتهایی که برای قطعات با کارایی بالا و دقیق به ماشینکاری نیاز دارند، شامل هوافضا، پزشکی و خودرو هستند.

1-1# عوامل تأثیرگذار بر پیچیدگی یک قطعه

- اندازه قطعه: اندازه به تنهایی پیچیدگی قطعه را تعیین نمیکند؛ اما میتواند یک عامل باشد.

گاهی اوقات قطعات مسطح بزرگتر نسبت به قطعات کوچکتر و پیچیدهتر، چالش کمتری دارند.

همچنین، اندازه ویژگیهای منحصر به فرد را در نظر بگیرید؛ زیرا این امر بر اندازه ابزار برش مورد استفاده تأثیر میگذارد.

یک ابزار برش بزرگتر و پرسرعت میتواند مواد را سریعتر جدا کند و زمان ماشینکاری را کاهش دهد. - پردازش قطعات: تعداد عملیات، مداخلات و بررسیهای مورد نیاز نیز بر پیچیدگی قطعه تأثیر میگذارد.

بسته به هندسه، پرداختها و تلرانسها ترتیب عملیات ممکن است پیچیده، زمان بر و پر از جزئیات باشد.

به عنوان مثال، یک قطعه پیچیده ممکن است نیاز به چندین تغییر جهت و مداخلات دستی داشته باشد. - تلرانس قطعات: تلرانس قطعه ممکن است بر انتخاب دستگاه مورد استفاده و همچنین بر هزینه و زمان تولید تأثیر بگذارد.

تلرانس قابل دستیابی نیز تحت تأثیر جنس، سرعت ماشینکاری و ابزار قرار میگیرد.

به عبارت ساده، هرچه تلرانس دقیقتر باشد، قطعه هزینه بیشتری خواهد داشت.

تلرانسهای بالاتر امکان دقت بیشتری را فراهم میکنند؛ اما ممکن است شامل: - فرآیندها

- عملیات

- ابزارها

- و ماشین آلات اضافی

نیز باشند که در نتیجه هزینهها را افزایش میدهند.

2# روشهای ماشینکاری قطعات پیچیده

ماشینکاری قطعات پیچیده به دلیل هندسه غیرمنتظره و جزئیات دقیق، نیازمند روشها و فناوریهای پیشرفته است که بتوانند دقت، کیفیت سطح و سرعت تولید را تضمین کنند.

از مهمترین روشهای رایج برای ماشینکاری قطعات پیچیده میتوان به موارد زیر اشاره کرد.

1-2# ماشینکاری CNC

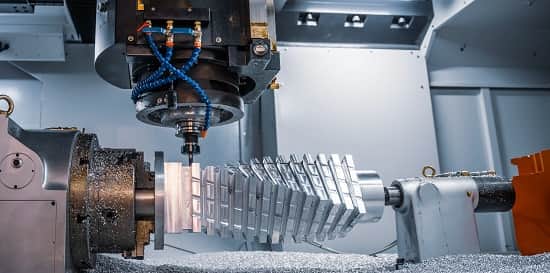

ماشینهای CNC پیشرفته با قابلیت حرکت در چند محور (معمولاً 3 تا 5 محور) امکان دسترسی به تمامی زوایا و سطوح پیچیده قطعات را فراهم میکنند.

این ماشینها با اجرای برنامههای کامپیوتری دقیق، ابزار برش را در مسیرهای پیچیده هدایت کرده و به تولید قطعات با هندسههای پیچیده، مانند بدنههای هواپیما، قالبهای صنعتی و قطعات پزشکی میپردازند.

مزیت اصلی CNC دقت بالا، تکرارپذیری و کاهش خطاهای انسانی است.

2-2# فرزکاری چند محوره

فرزکاری چند محوره معمولاً با ماشینهای 4 یا 5 محور انجام میشود.

این روش توانایی براده برداری از سطوح منحنی، شیب دار و حفرههای عمیق را دارد که با ماشینکاری سنتی قابل دستیابی نیست.

به عنوان مثال، در ساخت قالبهای تزریق پلاستیک، فرزکاری چند محوره امکان تولید سطحهای پیچیده با کیفیت بالا را میدهد.

با این روش میتوان سطوحی با انحناهای نرم و دقیق ایجاد کرد.

3-2# تراشکاری CNC با ابزارهای ویژه

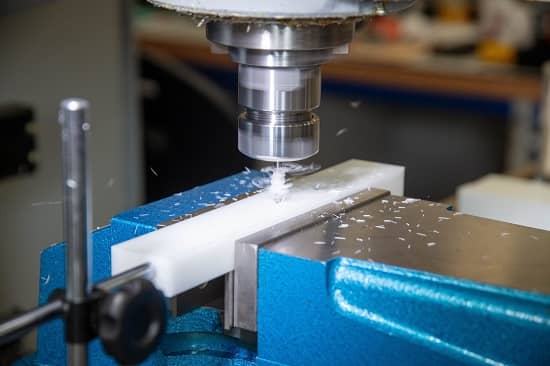

تراشکاری معمولاً برای قطعات استوانهای استفاده میشود؛ اما با ابزارهای خاص و ماشینهای پیشرفته CNC، میتوان قطعات با هندسههای غیرمحوری و پیچیده را نیز ماشینکاری کرد.

تراشکاری چند محوره به کمک ابزارهای چرخان و حرکات ترکیبی، قابلیت ایجاد شیارها، زوایای خاص و سطوح برجسته را دارد.

4-2# ماشینکاری الکترودسنجی (EDM)

EDM یک روش غیرمکانیکی است که از تخلیه الکتریکی بین الکترود و قطعه کار برای حذف ماده استفاده میکند.

این روش برای ماشینکاری قطعات پیچیده یا قطعات دارای جزئیات ظریف مثل قالبهای میکرو و قطعات پزشکی ایده آل است.

EDM قادر است اشکال پیچیدهای را با دقت بسیار بالا و بدون فشار مکانیکی روی قطعه ایجاد کند.

5-2# ماشینکاری غیرتماسی با پرتو لیزر و واتر جت

برش لیزری و واترجت (Waterjet) برای تولید قطعات با برشهای دقیق و سطوح پیچیده کاربرد دارند.

این روشها بدون تماس مستقیم ابزار با قطعه کار میتوانند مواد مختلفی مانند فلزات، پلاستیکها و کامپوزیتها را با کمترین تغییر حرارتی و فشار برش دهند.

این قابلیت، دقت و کیفیت بالای برش را حتی در شکلهای بسیار پیچیده تضمین میکند.

6-2# نرم افزارهای CAM پیشرفته

برنامه ریزی مسیر ابزار و شبیه سازی حرکت ماشین آلات توسط نرم افزارهای CAM (Computer-Aided Manufacturing) از اهمیت بالایی برخوردار است.

این نرم افزارها به مهندسین کمک میکنند تا بهترین مسیر حرکت ابزار را طراحی کرده، برخورد احتمالی ابزار با قطعه یا دستگاه را تشخیص داده و زمان ماشینکاری را بهینه کنند.

این برنامه ریزی دقیق به خصوص برای قطعات پیچیده که نیاز به حرکات پیچیده و متنوع ابزار دارند، ضروری است.

3# کاربرد ماشینکاری قطعات پیچیده

کاربردهای روشهای ماشینکاری قطعات پیچیده را در ادامه بررسی خواهیم کرد.

1-3# ماشینکاری CNC

- تولید قطعات دقیق و پیچیده در صنایع هوافضا، خودروسازی، پزشکی و همچنین قالب سازی

- ساخت پروتزها و ایمپلنتهای پزشکی با هندسههای پیچیده

- ساخت قطعات صنعتی و ابزارآلات دقیق

2-3# فرزکاری چند محوره

- ساخت قالبهای تزریق پلاستیک و قالبهای فلزی با سطوح منحنی و پیچیده

- تولید قطعات بدنه خودرو و هواپیما با شکلهای ارگونومیک و پیچیده

- ساخت قطعات دریایی و مهندسی مکانیک (که نیاز به سطوح پیچیده دارند.)

3-3# تراشکاری CNC با ابزارهای ویژه

- ساخت قطعات استوانهای یا با شکلهای پیچیده مثل شافتها و محورهای خاص

- تولید قطعات توربین، کمپرسورها و اجزای موتور با زوایا و شیارهای ویژه

- ساخت قطعات صنایع نفت و گاز و ماشین آلات صنعتی

4-3# ماشینکاری الکترودسنجی (EDM)

- ساخت قالبهای دقیق، میکرومکانیکی و ابزارهای برش با جزئیات ریز

- تولید قطعات سخت و مقاوم به سایش مانند اجزای قالبهای تزریق فلزات

- و همچنین، ماشینکاری قطعاتی که به روشهای مکانیکی قابل تولید نیستند، مثل قطعات فلزات سخت و کامپوزیتها

5-3# ماشینکاری غیرتماسی (لیزر و واتر جت)

- برش دقیق ورقهای فلزی، پلاستیکی و کامپوزیتی در صنایع خودرو و الکترونیک

- ساخت قطعات دکوراتیو و هنری با طرحهای پیچیده و ظریف

تولید قطعات حساس که نیاز به کمترین تغییرات حرارتی و مکانیکی دارند.

6-3# نرم افزارهای CAM

- برنامه ریزی و بهینه سازی مسیر ابزار در تمامی روشهای ماشینکاری قطعات پیچیده

- کاهش زمان تولید و افزایش کیفیت قطعات در صنایع مختلف

- هماهنگی بین طراحی و تولید برای کاهش خطاهای احتمالی

4# مراحل ماشینکاری قطعات پیچیده

پیچیدگی یک نکته کلیدی در تولید قطعات CNC است؛ زیرا یکی از بزرگترین عوامل تعیین کننده هزینه و زمان تولید است؛ قطعات پیچیده به مهارت و زمان بیشتری نیاز دارند.

ممکن است سعی کرده باشید پیچیدگی را کاهش دهید یا در تشخیص میزان پیچیدگی قطعه خود مشکل داشته باشید.

در ادامه این بخش به بررسی مراحل ماشینکاری قطعات پیچیده خواهیم پرداخت.

1-4# قابل بهینه سازی بودن طراحی

وقتی مطمئن شدید قطعه شما پیچیده است، قدم بعدی این است که به این فکر کنید که در چه مواردی میتوان طراحی را برای تولید آسانتر بهینه کرد.

در اینجا نکات کاربردی و توصیههای نرم افزاری برای ساده سازی تولید ضمن حفظ کارایی ارائه شده است.

1) ساده سازی ضخامت دیواره و ویژگیهای عمیق

دیوارههای نازک زیر ضخامت توصیه شده، به دلیل وجود نیروهای برشی، مستعد انحراف در حین ماشینکاری هستند که میتواند منجر به بی دقتی و آسیب به ابزار شود.

از سوی دیگر، حفرههای عمیق، چالشهایی مانند دسترسی محدود به ابزار، مشکلات حذف براده و ایجاد گرما را ایجاد میکنند که همگی باعث افزایش زمان و ریسک ماشینکاری میشوند.

ساده سازی این ویژگیها، پایداری بهتر مواد را تضمین کرده، سایش ابزار را کاهش میدهد و به تولید کارآمدتر میانجامد.

- برای جلوگیری از انحراف، حداقل ضخامت دیواره را برای فلزات 0.8 میلیمتر و برای پلاستیکها 1.5 میلیمتر تعیین کنید.

- برای دسترسی بهتر و تمیز کردن تراشهها، عمق حفرهها را با نسبت عمق به عرض ۳:۱ حفظ کنید.

- شبیه سازی و آزمایش تنظیمات با استفاده از نرم افزارهای CAD انجام شود؛ مانند SolidWorks یا .Autodesk Fusion 360

2) بهینه سازی هندسههای پیچیده و ویژگیهای سطحی

اشکال پیچیده، مانند سطوح با فرم آزاد یا هندسههای منحنی، نیاز به ماشینکاری پیشرفته ۵ محوره و تنظیمات متعدد دارند که زمان و هزینه قابل توجهی را به همراه دارد.

علاوه بر این، ماشینکاری قطعات پیچیده این ویژگیها اغلب شامل سایش بیشتر ابزار و نیازمند برنامه نویسی تخصصی است که آنها را از نظر اقتصادی مقرون به صرفهتر میکند.

- هر جا که ممکن است، ویژگیهای بیش از حد پیچیده را با هندسههای ساده تر جایگزین کنید.

- از ویژگیهایی مانند لوگوهای برجسته یا عناصر زیبایی شناختی در مراحل اولیه اجتناب کنید؛ این موارد را میتوان بعداً از طریق پردازش پس از تولید اضافه کرد تا زمان حذف مواد و ماشینکاری کاهش یابد.

- از نرم افزارهای تخصصی CAM مانند HyperMill یا Mastercam برای ایجاد مسیرهای ابزار کارآمد استفاده کنید که تغییرات تنظیمات را به حداقل رسانده و دقت ماشینکاری را بهبود میبخشد.

3) کاهش حفرههای داخلی و ویژگیهای دسترسی محدود

حفرههای داخلی و بریدگیهای زیرین، حرکت ابزار را محدود میکنند و ماشینکاری آنها را با ابزارهای استاندارد دشوار میسازد.

این ویژگیها اغلب به ابزارهای سفارشی، تنظیمات اضافی یا فرآیندهای جایگزین مانند ماشینکاری تخلیه الکتریکی (EDM) نیاز دارند که همه این موارد هزینه و زمان ماشینکاری را افزایش میدهند.

- قطعه را به بخشهای مدولار تقسیم کنید که بتوانند جداگانه ماشینکاری شده و بعداً مونتاژ شوند.

- برای حفرههای اجتناب ناپذیر از ابزارهای با دسترسی طولانی استفاده کرده و مسیرهای ابزار را با نرم افزاری مانند Fusion 360 شبیه سازی کنید، تا استراتژیهای ماشینکاری را بهینه کنید.

- برای ویژگیهایی که دسترسی به آنها بسیار دشوار است، روشهای غیرسنتی مانند EDM را در نظر بگیرید.

4) اجتناب از ویژگیهای بسیار کوچک

قطعات کوچکتر از 2.5 میلیمتر برای ابزارهای استاندارد CNC چالش برانگیز هستند و به ابزارهای میکرویی نیاز دارند که به سرعت ساییده میشوند و با سرعت اسپیندل کمتری کار میکنند.

علاوه بر این، دقت بسیار بالا در قطعات میکرو اغلب نیاز به بازرسی و اعتبارسنجی پیشرفته دارد که پیچیدگی تولید را بیشتر میکند.

- قطعات را به گونه ای طراحی مجدد کنید که در صورت امکان، اجزای کوچکتر از ۲.۵ میلیمتر حذف شوند.

- از ابزارهای شبیه سازی مانند Siemens NX یا SolidWorks استفاده کنید تا مطمئن شوید که طراحی مجدد، عملکرد را حفظ میکند.

- برای ریزساختارهای اجتناب ناپذیر، روشهای جایگزین مانند میکرو EDM یا برش لیزری را در نظر بگیرید.

5) حفظ شعاعهای ثابت برای گوشههای داخلی

گوشههای داخلی تیز به ابزارهای کوچکتری نیاز دارند که مستعد شکستگی و سایش هستند.

شعاعهای ناهماهنگ همچنین میتوانند، باعث ایجاد تمرکز تنش در قطعه شوند که به صورت بالقوه منجر به ضعفهای ساختاری میشود.

حفظ شعاعهای ثابت، برشهای نرمتر را امکان پذیر میکند، سایش ابزار را کاهش میدهد و هم راندمان ماشینکاری و هم دوام قطعه را بهبود میبخشد.

- گوشههایی را طراحی کنید که شعاع آنها حداقل ۱۳۰٪ شعاع ابزار فرز باشد.

- از قوانین طراحی داخلی در Fusion 360 برای تنظیم خودکار شعاع گوشهها برای قابلیت تولید استفاده کنید.

6) انتخاب اندازههای استاندارد سوراخ، طول رزوه و محل قرارگیری

اندازههای غیر استاندارد سوراخ، رزوههای بیش از حد بلند و جایگذاری نامناسب سوراخ، زمان و پیچیدگی ماشینکاری را افزایش میدهد.

هم ترازی مناسب و رعایت استانداردها، الزامات ابزار را ساده میکند، دسترسی را بهبود میبخشد و هزینهها را کاهش میدهد.

- از قطر سوراخ و رزوههای استاندارد استفاده کنید و برای کارایی بهینه، طول رزوهها را در محدوده ۱.۵ برابر قطر نگه دارید.

- سوراخها را با محورهای ماشین تراز کنید تا دسترسی به ابزار بهبود یابد و انحراف به حداقل برسد.

- برای جلوگیری از تغییر شکل در حین ماشینکاری، از ایجاد سوراخ در نزدیکی لبهها یا دیوارههای نازک خودداری کنید.

7) اعمال تلرانسها را به صورت انتخابی

تعیین تلرانسهای دقیق در کل قطعه، زمان ماشینکاری، سایش ابزار و الزامات بازرسی را حتی برای ویژگیهای غیر بحرانی افزایش میدهد.

این امر به شکل قابل توجهی هزینههای تولید را افزایش میدهد.

با محدود کردن تلرانسهای دقیق به نواحی عملکردی یا بحرانی، میتوانید به دقت مورد نیاز در جاهایی که مهم است، دست یابید و در عین حال در زمان و هزینه نواحی کم اهمیتتر صرفه جویی کنید.

2-4# استخدام تکنسین به منظور طراحی نقشههای قطعات مکانیکی

تلرانسهای دقیق را فقط برای ویژگیهایی مانند سطوح جفت شده یا بحرانی یا نقاط هم ترازی اعمال کرده و برای نواحی با حساسیت کمتر، از تلرانسهای استاندارد مانند ISO 2768 medium یا fine استفاده کنید.

از ابزارهای GD&T در Creo یا SolidWorks برای تحلیل و بهینه سازی محل قرارگیری تلرانسها استفاده کنید.

با اطمینان از این که طرحهای شما به خوبی مستندسازی شده و قابل تولید هستند، احتمال بروز خطاها و تأخیرها را کاهش میدهید.

علاوه بر این، درک نحوه عملکرد تولیدکنندگان، مانند قابلیتهای آنها با مواد و انواع ماشین آلات مختلف، کمک میکند تا تصمیمات طراحی آگاهانهتری بگیرید.

این رویکرد نه تنها کارایی پروژهها را بهبود میبخشد؛ بلکه تضمین میکند که قطعات نهایی دقیقاً مطابق با مشخصات باشند.

3-4# ارائه مدلهای جامع CAD

مدل CAD به عنوان طرح اولیه برای ساخت قطعه عمل میکند.

اگر ابعاد، تلرانسها یا حاشیه نویسیها نامشخص یا ناقص باشند، سازنده باید فرضیاتی را در نظر بگیرد که میتواند منجر به خطا یا تأخیر شود.

برای اطمینان از دقت و کارایی، بهترین شیوهها را دنبال کنید:

- تمام جزئیات مربوطه مانند تلرانسها، ضخامت مواد و پرداختهای سطحی را ذکر کنید.

- ویژگیهای حیاتی مانند رزوهها، سطوح جفت شده یا نواحی که نیاز به پردازش پس از برش دارند را به وضوح حاشیه نویسی کنید.

- برای وارد کردن آسان تر به نرم افزار برنامه نویسی CNC، از فرمتهای سازگار مانند فایلهای STEP یا IGES استفاده کنید.

4-4# بهترین جایگزینها برای ماشینکاری قطعات پیچیده

اگرچه ماشینکاری CNC یک روش تولید همه کاره و بسیار مؤثر است؛ اما تولید برخی قطعات یا هندسههای پیچیده با CNC به تنهایی میتواند دشوار یا ناکارآمد باشد.

در چنین مواردی، ارزش دارد که فناوریهای جایگزین را که ممکن است برای چالشهای خاص مناسبتر باشند، در نظر بگیرید.

5# نکاتی برای ماشینکاری قطعات پیچیده

هنگام ماشینکاری قطعات پیچیده، باید مراحل، ابزار و برنامه مناسب داشته باشید.

کار کردن با این عوامل میتواند، چالش برانگیزترین جنبه ماشینکاری قطعات پیچیده باشد؛ اما دانستن هر آنچه که از قبل نیاز دارید، شما را برای موفقیت آماده میکند و به شما اعتماد به نفس کافی میدهد تا از عهده هر قطعه برآیید.

1-5# ماشینکاری قطعات با تنظیمات چندگانه

برای قطعاتی که نیاز به تنظیمات چندگانه دارند، بهترین دستگاه، فرز چند محوره است؛ زیرا به شما این امکان را میدهد تا بدون نیاز به ایجاد فیکسچر برای هر مرحله، روی چندین طرف کار کنید.

ترتیب عملیات باید به گونه ای باشد که تا زمان برش نهایی قطعه، استحکام مناسبی داشته باشد و آن را در حین فرزکاری دستگاه، کاملاً در جای خود نگه دارد.

عوامل محدود کننده مانند اندازه قطعه و دسترسی ابزار در دستگاههای ۵ محوره نیز وجود دارد.

اگر دستگاه CNC چند محوره ندارید، برنامه ریزی بهترین نتایج را برای شما فراهم میکند.

هر ترتیب عملیات و تنظیمات مورد نیاز برای آن عملیات را محاسبه کنید.

همیشه هنگام چرخاندن یک قطعه و ثابت کردن آن برای تنظیمات بعدی، از یک نقطه مرجع استفاده کنید.

دستگاههایی که فناوری پروبینگ را ارائه میدهند، راهی فوق العاده برای حفظ دقت هستند، حتی زمانی که برای تکمیل قطعه به چند تنظیم نیاز باشد.

2-5# ماشینکاری قطعات کوچک

هنگام ماشینکاری قطعات کوچک، موفقیت به ابزارها و قابلیتهای دستگاه CNC بستگی دارد.

قطعات کوچک به ابزارهای کوچکتری نیاز دارند، به این معنا که باید ابزار مناسبی برای ماشینکاری قطعه داشته باشید.

در کنار داشتن ابزارهای صحیح، داشتن یک اسپیندل با دور بالا در دقیقه به تضمین فرزکاری کارآمد بدون شکستگی ابزار کمک خواهد کرد.

قبل از شروع ماشینکاری، برای کسب بهترین نتیجه، فهرستی از ابزارهای مورد نیاز و سازگاری آن ابزارها با قابلیتهای CNC خود تهیه کنید.

3-5# ماشینکاری ویژگیهای سه بعدی

کلید موفقیت در فرزکاری سه بعدی، توجه به حرکت دستگاه و مسیر ابزار مورد نیاز برای دستیابی به طرح است.

حتماً از دستگاه CNC با کنترلی استفاده کنید که بتواند، حجم بالای کد مورد نیاز برای ماشینکاری قطعات سه بعدی را مدیریت کند.

همه دستگاههای CNC یکسان نیستند؛ برخی از کنترلها فقط میتوانند سطح خاصی از کد تولید شده از CAM را مدیریت کنند.

قابلیتهای دستگاه خود را بشناسید و بر اساس آن کد تولید کنید.

هرچه مسیر ابزار و حرکت دستگاه روانتر باشد، قطعه سه بعدی بهتری به دست میآید.

4-5# ماشینکاری برای تلرانسهای دقیق

برای دستیابی موفقیت آمیز به تلرانس دقیق، همه چیز به دقت دستگاه CNC و فرآیند بستگی دارد.

قبل از شروع پروژه، با بررسی و تنظیم پارامترهای دستگاه، حتماً دستگاه را کالیبره کنید.

در مرحله بعد، استفاده از ابزارهای مناسب برای مواد، یکی دیگر از راههای دستیابی به تلرانسهای دقیق است.

تکنیکهای ماشینکاری ممکن است، بسته به ماده و محدوده تلرانس مجاز تغییر کند.

در نهایت، برای اطمینان از عدم حرکت قطعه در فرآیند فرزکاری، به گیرههای مناسب نیاز دارید.

5-5# ماشینکاری برای الزامات پرداخت سطح

پرداختهای سطحی را میتوان به دلیل وجود عوامل زیادی که از ابتدا تا انتها در دستیابی به پرداخت مطلوب نقش دارند، به عنوان قطعات پیچیده ماشین در نظر گرفت.

مسیر ابزار خود را در CAM با تمام سرعتها و پیشرویهای مورد نیاز برای تولید بهترین پرداخت سطحی طراحی کنید.

در مرحله بعد، استحکام نگهدارنده ابزار خود را در نظر بگیرید و تأیید کنید که میتواند هنگام فرزکاری، قطعه را بدون هیچ حرکتی نگه دارد.

برای ایجاد بهترین پرداخت، از ابزارهای تیز و نو برای مسیرهای پرداخت خود استفاده کنید.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.