متالورژی پودر یک روش قدیمی برای تولید قطعات فلزی آهنی و غیر آهنی است.

شاید باورکردنی نباشد؛ اما هزاران سال است که از این روش برای تولید ابزارهای فلزی استفاده می شود.

در میانه انقلاب صنعتی در قرن 17 میلادی این فرآیند به عنوان روشی برای تولید انبوه محصولات فلزی مورد توجه قرار گرفت.

رفته رفته با تحقق پیشرفت های فناوری در سطح دنیا، امکان تولید قطعات فلزی با دقت ابعادی بالا به کمک این روش فراهم شد.

در ادامه قصد داریم به بحث و بررسی در خصوص متالورژی پودر بپردازیم. تا پایان با ما همراه باشید.

1# متالورژی پودر چیست؟

متالورژی پودر (Powder Metallurgy) نوعی فرآیند تولید است.

از این روش برای تولید قطعات با دقت ابعادی بالا استفاده می شود.

اساس ماجرا از این قرار است که در یک فرآیند خاص، فلزات و آلیاژهای پودری آن ها در قالب هایی مشخص، در معرض فشار بالا قرار می گیرند.

به این ترتیب قطعه مورد نظر در خروجی از قالب به دست می آید.

بسیاری از قطعاتی که در زندگی روزمره با آن ها سروکار داریم، مبتنی بر این روش تولید می شوند.

از جمله می توان به بوش ها، یاتاقان ها و چرخ دنده ها اشاره کرد.

پایه و اساس اجرای موفقیت آمیز متالورژی پودر، فرآیند تف جوشی (Sintering) است.

در این فرآیند، مواد اولیه در معرض حرارت و فشار قرار می گیرند تا ذرات پودری آن ها به یکدیگر بچسبند.

در فرآیند تف جوشی، حرارت دهی به مواد اولیه فلزی تا نزدیک نقطه ذوب آن ها صورت می گیرد.

این استراتژی باعث می شود تا پیوندهای ساختاری بین مواد فلزی که به صورت پودری هستند، برقرار شود.

در نهایت قطعه مورد نظر تولید می شود.

2# مراحل روش متالورژی پودر

اجرای فرآیند متالورژی پودر در چهار مرحله اساسی صورت می گیرد که در ادامه آن ها را شرح می دهیم.

1-2# آماده سازی پودر

خواص هر محصولی تا حد زیادی وابسته به ویژگی های مواد اولیه ای است که در تولید آن به کار می روند.

فرآیند متالورژی پودر نیز از این ماجرا مستثنا نیست؛

بنابراین در گام اول باید نسبت به آماده سازی پودر اقدام کرد.

برای این منظور معمولا از روشی تحت عنوان اتمیزه کردن مواد مذاب استفاده می شود.

در جریان اتمیزه کردن مواد مذاب، فلز مایع به قطرات کوچکی تبدیل می شود و

سپس سرد شده و هر یک از آن ها ذرات کوچکی را تشکیل می دهند.

به این ترتیب پودر فلز تولید می شود.

دستگاه اتمیزه کردن فلزات معمولا از جریان آب با سرعت بالا برای پودر کردن ذرات فلزات استفاده می کند.

اگرچه اتمیزه کردن رایج ترین روش تولید پودر فلزات است؛

اما از روش های دیگری مانند رسوب الکترولیتی و تجزیه حرارتی نیز می توان استفاده کرد.

با استفاده از تمام روش های فوق می توان هر نوع ماده فلزی و آلیاژهای آن را به پودر تبدیل کرد.

پودرهای فلزات باید از منظر فاکتورهای زیر برای استفاده در فرآیند متالورژی پودر ارزیابی شوند:

- سرعت جریان

- چگالی

- تراکم پذیری

- استحکام

2-2# مخلوط کردن پودرها

در مرحله دوم متالورژی پودر، باید انواع پودرهای مورد نیاز برای تولید قطعه به همراه مخلوط کننده ها و روان کننده ها ترکیب شوند.

تشخیص این موضوع که پودرها باید با چه نسبتی با یکدیگر ترکیب شوند، نیاز به دانش و تجربه بالایی دارد.

چرا که تاثیر به سزایی روی خصوصیات نهایی قطعات فلزی دارد.

بسته به نوع قطعه تولیدی و مواد اولیه می توان فرآیند اختلاط پودرها را در محیط های مرطوب یا خشک انجام داد.

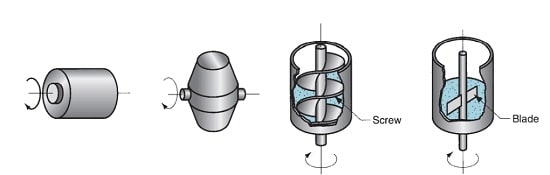

چهار روش اصلی برای مخلوط کردن پودر فلزات وجود دارند که عبارت اند از:

- درام چرخان (rotating drum)

- مخروط دوتایی دوار (rotating double cone)

- میکسر پیچی (screw mixer)

- میکسر تیغه ای (blade mixer)

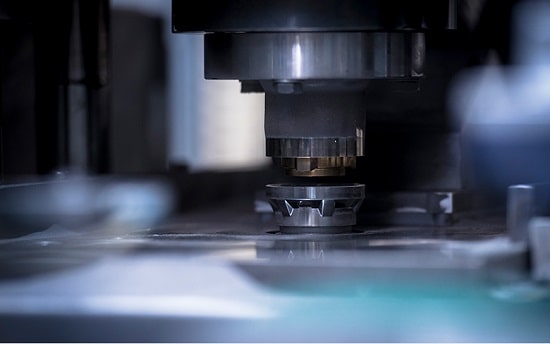

3-2# فشرده سازی پودرها

در فرایند فشرده سازی، باید پودرهای ترکیب شده در قالب خاصی تحت فشار قرار بگیرند تا شکل مورد نظر حاصل شود.

فشرده سازی باید به گونه ای انجام شود تا فضای خالی درون قطعه باقی نماند و چگالی آن ارتقا پیدا کند.

در صنایع مختلف بسته به نوع قطعه عملیات فشرده سازی تحت فشار بین 80 تا 1600 مگاپاسکال انجام می شود.

دستگاه فشرده سازی پودرها عملیات فشرده کردن را در سه مرحله انجام می دهد:

- ابتدا پودرها وارد قالب شده و در معرض ارتعاش قرار می گیرند تا منافذ درون قالب کاملا پر شوند.

- در این مرحله فشار به صورت محدود به پودر اعمال می شود.

- در پایان فشار نهایی در بالاترین سطح به پودر وارد می شود؛

به گونه ای که ذرات آن تغییر شکل داده و چگالی آن افزایش می یابد.

4-2# تف جوشی

در مرحله قبل عملیات فشرده سازی پودرها انجام می شود؛

ولی شرایط به گونه ای رقم نمی خورد که پیوند دائمی بین ذرات فلزی ایجاد شود.

برای برقراری پیوند دائمی بین ذرات فلزی در متالورژی پودر باید آن ها در معرض حرارت قرار بگیرند تا با افزایش دما امکان برقراری پیوندها فراهم شود.

بنابراین در عملیات تف جوشی (Sintering)، قطعات حاصل از مرحله سوم تحت حرارت و فشار زیادی قرار می گیرند.

همان طور که اشاره کردیم، حرارت اعمال شده تا قبل از نقطه ذوب ذرات فلزی ادامه پیدا می کند.

به این ترتیب پیوند جدیدی بین ذرات فلزی برقرار می شود که استحکام کافی برای تولید قطعه فلزی را دارند.

در جریان این فرآیند کلیه فضای متخلخل موجود درون قطعات از بین می روند و

به این ترتیب قطعات از نظر استحکام تقویت می شوند.

3# روش های متالورژی پودر

در حال حاضر 4 روش برای اجرای متالورژی پودر مورد استفاده قرار می گیرند که در ادامه به آن ها می پردازیم.

1-3# متالورژی پودر به روش معمولی (Conventional)

در این روش هر یک از مراحل چهارگانه ای که در بالا برشمردیم به شیوه کلاسیک دنبال می شوند.

روش عمومی کاملا شبیه به روشی است که

در گذشته های دور برای پیاده سازی متالورژی پودر استفاده می شد.

با این تفاوت که برای اجرای مراحل چهارگانه به جای روش های سنتی از فناوری های مدرن استفاده می شود.

2-3# متالورژی پودر به روش قالب گیری تزریقی (Injection Molding)

از روش قالب گیری تزریقی می توان در تولید قطعات با اشکال هندسی پیچیده در تیراژ بالا استفاده کرد.

معمولا در مرحله مخلوط کردن پودرها از نوعی چسب خاص شبیه به موم استفاده می شود.

سپس پودرهای ترکیب شده وارد دستگاه قالب گیری تزریقی می شود.

پس از عملیات فشرده سازی و تف جوشی درون دستگاه، چسب هایی که در بالا اشاره کردیم به طور کامل متلاشی می شوند.

به نوعی می توان گفت که قالب گیری تزریقی شباهت زیادی به روش قالب گیری پلاستیک در تولید محصولات پلیمری دارد.

دفت ابعادی قطعات تولیدی با این روش مطلوب است؛

اما معمولا لازم است که عملیات پرداخت کاری روی آن ها انجام شود.

3-3# متالورژی پودر به روش پرس ایزواستاتیک (Isostatic Pressing)

در روش متالورژی پودر با پرس ایزواستاتیک، فشار یکسان به کل سطح قطعه کار اعمال می شود.

به این ترتیب قطعه از نظر ساختاری کاملا یکپارچه خواهد شد.

پرس ایزواستاتیک را می توان بسته به نوع مواد اولیه و قطعه مد نظر به صورت سرد یا گرم انجام داد.

معمولا برای تولید قطعات با ابعاد بزرگ و پیچیده از پرس سرد استفاده می شود.

فشاری که به وسیله پرس روی قطعه کار اعمال می شود بین 5000 تا 100000 پوند بر اینچ مربع متغیر است.

پرس ایزواستاتیک گرم باعث می شود که

تخلخل درون قطعات به طور کامل از بین رفته و محصول نهایی با چگالی بالایی به دست بیاید.

بنابراین خواص مکانیکی قطعاتی که با پرس گرم تولید می شوند تا حدودی بهتر از پرس سرد است.

4-3# متالورژی پودر به روش افزودن فلز (Metal Additive)

از این روش بعضا تحت عنوان چاپ سه بعدی قطعات فلزی نیز یاد می شود که

به عنوان فناوری جدید متالورژی پودر به حساب می آید.

معمولا از روش افزودن پودر برای تولید سریع و کم هزینه قطعات نمونه استفاده می شود.

با استفاده از این روش معمولا ضایعاتی از مواد اولیه باقی نمی ماند.

همچنین فناوری لیزر برای اجرای مرحله تف جوشی استفاده می شود.

به این ترتیب دقت ابعادی بالایی نیز در تولید محصولات فلزی به دست می آید.

4# کاربرد متالورژی پودر

تولید به روش متالورژی پودر با توجه به پیشرفت های تکنولوژی ضایعات کمتری به دنبال دارد.

همچنین به کمک این روش می توان قطعات را در تیراژ بالا و با دقت ابعادی مناسب تولید کرد.

به همین دلیل در بسیاری از صنایع از این روش برای تولید محصولات فلزی استفاده می شود.

در همین راستا از جمله مهم ترین تجهیزاتی که با استفاده از این روش تولید می شوند، می توان به موارد زیر اشاره کرد:

- اجزای فرمان خودرو

- اجزای سیستم انتقال قدرت خودرو

- درپوش یاتاقان خودرو

- اجزای سیستم سوخت رسانی خودرو

- دیسک توربین موتور جت

- پروتز زانو

- تیغ های جراحی

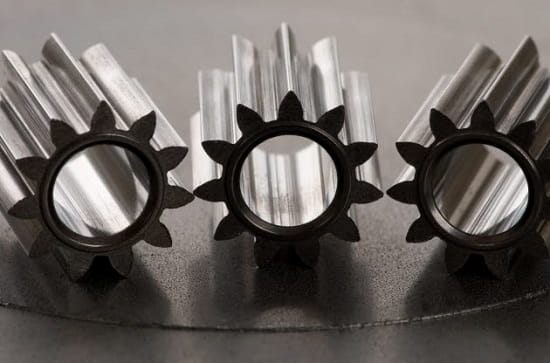

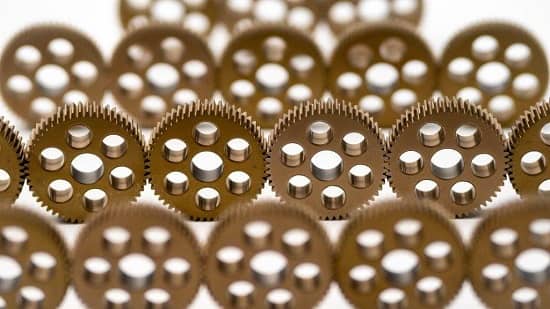

- انواع و اقسام چرخ دنده ها

- ابزارهای برش کاری فلزات

- شیرآلات و منیفولدها

- ابزارهای فنی مانند پیچ گوشتی و انبر

5# انواع فلزات قابل استفاده در متالورژی پودر

اشاره کردیم که از بسیاری از فلزات می توان برای تولید محصولات مختلف به روش متالورژی پودر استفاده کرد.

البته برخی از فلزات هستند که به دلیل خواصشان معمولا بیشتر استفاده می شوند.

مهم ترین عواملی که در زمان انتخاب مواد اولیه باید مد نظر قرار بگیرند، عبارت اند از:

اگر فلزی در هر 5 فاکتور فوق از وضعیت مطلوبی برخوردار باشد، با خاطری آسوده می توانید از آن استفاده کنید.

در همین راستا از جمله پرکاربردترین مواد اولیه فلزی می توان به موارد زیر اشاره کرد:

1-5# فولاد ضد زنگ

مهم ترین خصوصیات فولاد ضد زنگ مقاومت بالا در برابر خوردگی و زنگ زدگی است.

بهترین نوع فولادهای ضد زنگ قابل استفاده در فرآیند متالورژی پودر، سری 300 و 400 آن هاست.

از این مواد اولیه برای تولید قطعات تجهیزات هوایی، قطعات خودرو، ابزارهای پزشکی و… استفاده می شود.

2-5# مس

معمولا از پودر مس برای تولید آلیاژهایی استفاده می شود که خواص فیزیکی بسیار خوبی دارند.

برنز یکی از این مواد آلیاژی است که از ترکیب مس و قلع تولید می شود.

از برنز برای تولید بلبرینگ استفاده می شود.

3-5# نیکل

نیکل علاوه بر مقاومت بالا در برابر خوردگی، تحمل دمای بالایی نیز دارد.

به همین دلیل برای ساخت قطعات توربین های گازی و موتور موشک با روش متالورژی پودر از نیکل استفاده می شود.

ترکیب نیکل با مس، آلیاژی بسیار سخت را ایجاد می کند که در برابر آب شور نیز مقاوم است.

از ترکیب آلیاژ نیکل می توان برای تولید قطعات فلزی کشتی استفاده کرد.

نیکل خاصیت انعطاف پذیری خوبی دارد که امکان شکل پذیری آن را ارتقا می دهد.

4-5# آلومینیوم

آلومینوم فلزی نرم، بسیار انعطاف پذیر و همچنین سبک است.

معمولا از آلومینیوم در ترکیب با فلزات دیگر برای تولید به روش متالورژی پودر استفاده می شود.

آلومینیوم سازگاری بالایی دارد و با طیف گسترده ای از مواد ترکیب می شود.

در صنعت هوافضا و خودروسازی از آلومینیوم به وفور استفاده می شود.

5-5# آهن

آهن به تنهایی فلزی نرم به حساب می آید و به همین دلیل با کربن ترکیب می شود تا فولاد تولید شود.

در عین حال در بین انواع فلزات، تقریبا بیشترین ماده مورد استفاده برای تولید قطعات به روش متالورژی پودر، آهن است.

از پودر آهن برای تولید برخی قطعات خودرو مانند شفت استفاده می شود.

6-5# تیتانیوم

تیتانیوم گران ترین فلزی است که برای تولید به روش متالورژی پودر استفاده می شود.

تیتانیوم در ظاهر نقره ای رنگ است؛ ولی پودر آن به رنگ خاکستری یا سیاه در می آید.

استحکام بسیار بالایی دارد و همین موضوع دلیل اصلی قیمت بالای تیتانیوم است.

در تولید قطعات هواپیما و موشک از پودر تیتانیوم استفاده می شود.

6# مزایای متالورژی پودر

اجرای روش متالورژی پودر نیازمند صرف زمان زیادی است.

به همین دلیل ممکن است بسیاری در وهله اول سایر روش های تولید را ترجیح دهند.

اما نباید فراموش کنید که پیشرفت های تکنولوژی، هزینه تولید به این روش را تا حد زیادی کاهش می دهد.

در کنار آن از جمله مهم ترین مزایای متالورژی پودر می توان به موارد زیر اشاره کرد:

1-6# سازگاری با محیط زیست

بیش از 97 درصد مواد اولیه ای که برای تولید به روش متالورژی پودر استفاده می شوند، تبدیل به محصول نهایی می گردند.

به همین دلیل این روش سازگاری بالایی با محیط زیست دارد.

2-6# انعطاف پذیری

امکان ترکیب مواد اولیه غیر فلزی به همراه فلزات برای تولید محصولات مختلف با این روش وجود دارد.

این در حالی است که در سایر روش های تولید به ندرت چنین امکانی وجود دارد.

به علاوه این که از این روش می توان برای تولید قطعات با شکل های هندسی پیچیده نیز استفاده کرد.

3-6# کاهش نیاز به پردازش قطعه

پس از پایان تولید قطعات فلزی به روش های مختلف معمولا لازم است که

عملیات پردازش ثانویه روی آن ها انجام شود.

به این ترتیب ضایعات و نقص های احتمالی قطعه برطرف می شود.

در روش متالورژی پودر معمولا نیاز چندانی به پردازش ثانویه وجود ندارد؛

چرا که قطعات با دقت ابعادی بالایی تولید می شوند.

4-6# دسترسی مناسب به مواد اولیه

دسترسی به مواد اولیه نقش کلیدی در تداوم فرآیند تولید دارد.

خوشبختانه پودرهای فلزات مختلف به میزان انبوه و با قیمت مقرون به صرفه در دسترس هستند.

به همین دلیل تولید کنندگان مشکلی از بابت تامین مواد اولیه نخواهند داشت.

5-6# قابل استفاده برای تولید انبوه

برخی از روش های تولید را نمی توان برای تولید انبوه استفاده کرد.

چرا که معمولا به مرور زمان اختلالات زیادی در فرآیند تولید بروز می کند که باعث می شود قطعات با کیفیت مناسب تولید نشوند.

فرآیند متالورژی پودر با این مشکل رو به رو نیست.

به همین دلیل می توان از آن با خاطری آسوده برای تولید قطعات در تیراژ بالا استفاده کرد.

6-6# تولید قطعات با کیفیت

اشاره کردیم که متالورژی پودر برای تولید قطعات مهم مثل قطعات صنایع هوایی استفاده می شود.

همان طور که می دانید این قطعات بسیار حساس هستند و باید از ویژگی های مکانیکی مطلوبی برخوردار باشند.

قطعاتی که با این روش تولید می شوند،

نه تنها از خواص مکانیکی خوبی برخوردارند؛ بلکه عمر مفید بالایی نیز دارند.

7-6# همگنی شیمیایی

این که خواص مکانیکی و شیمیایی یک قطعه در سراسر بخش های آن در وضعیت یکسانی قرار داشته باشند، اهمیت بالایی دارد.

با استفاده از روش تولید متالورژی پودر، این ویژگی کاملا در دسترس شما قرار دارد.

به گونه ای که می توانید قطعاتی با استحکام و خصوصیات شیمیایی یکسان در بخش های مختلف تولید کنید.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

سلام بنده تولید کننده سیم جوش برنجی به روش ریخته گری سنتی هستم

امکان داره با این روش متالورژی پودری تولیدم رو بروز کنم

ممنون میشم راهنمایی کنید

سلام همراه گرامی وقت بخیر

بله، از نظر تئوری میتونید متالورژی پودر را بهعنوان فناوری جدید برای بهروز کردن تولید سیم جوش برنجیتان بررسی کنید.

ولی برای اجرای عملی، نیاز به مطالعه بیشتر، طراحی آزمایشی (پایلوت)، هزینه سرمایهگذاری در دستگاه پرس و تفجوش، و آزمون خواص نهایی دارید.

پیشنهاد میکنیم که با یک مرکز متالورژی یا دانشگاه همکاری کنید تا امکان تولید آزمایشی پودر برنج و تولید سیم را بررسی کنید.

موفق باشید

درود و روز خوش ما برای راه اندازی خط تولید قطعات به روش متالورژی پودر نیاز به راهنمایی داریم شما تجربه کافی دارید؟ و قصد همکاری؟ممنون میشم پاسخ بدید

سلام همراه گرامی وقت بخیر

سوالات تخصصی خودتون رو میتونید داخل فروم نماتک بپرسید تا کارشناسان ما پاسخ دقیق تری به شما ارائه کنند.

https://forum.namatek.com/

موفق باشید

سلام مطالب خوب و عالی بودن

ایا راهی برای تبدیل پودر فلز کروی. به پودر پولکی( flake) میشناسید؟

سلام همراه گرامی

از همراهی شما با سایت نماتک متشکریم.

با عرض پوزش ما یک مجموعه آموزشی هستیم و در زمینه های فنی ارائه خدمات و مشاوره و دانش مرتبط برای پاسخگویی به سوالات تخصصی عزیزان رو در بخش کامنت های سایت نداریم.

تنها راه پیشنهادی ما این هست که از فضای فروم نماتک برای دریافت راهنمایی استفاده بفرمایید تا عزیزانی که در این زمینه دانش و شناخت کافی دارند، پاسخگوی سوالات شما باشند.

آدرس فروم نماتک: https://katibeha.com/

موفق باشید.

سپاس از شما

عالی و آموزنده

سلام جناب فاضلی گرامی

از محبت و لطف شما بسیار متشکریم

موفق باشید