مهم ترین و تاثیرگذارترین عامل در نگارش مقاله مرجع ابزارهای برشی مدرن این بود که

ساخت و تولید به روش ماشینکاری یکی از متداول ترین و پر کاربردترین روش های ساخت قطعات می باشد.

در واقع با توجه به رقابت شدید در صنعت ساخت و تولید و همچنین گران قیمت بودن ماشین های ابزار CNC، تولید کننده ای موفق خواهد بود که

محصولی با کیفیت بالاتر، در زمان کمتر و با قیمت مناسب به بازار عرضه کند.

طبق تحقیقات انجام شده در کشورهای صنعتی، هزینه ابزار حدود 3 درصد قیمت تمام شده قطعات را تشکیل می دهد.

بنابراین ما اگر شناخت کافی از ابزارهای مدرن برشی داشته باشیم، می توانیم با انتخاب ابزار مناسب و تنظیم صحیح پارمترهای وابسته به آن، با بالا بردن سرعت تولید، قیمت تمام شده قطعه را به مقدار قابل ملاحظه ای کاهش دهیم.

این بالا بردن سرعت تولید، از طریق پارامترهای مرتبط با ابزارهای برش، حتی اگر باعث کاهش عمر ابزار شود، باز هم صرفه اقتصادی دارد.

بنابراین می توان دریافت که داشتن اطلاعات کافی در خصوص ابزارهای مدرن برشی و پارامترهای وابسته به آن تاثیر شگرفی در افزایش راندمان تولید دارد.

ما در مقاله مرجع ابزارهای برشی مدرن قصد داریم شما را با دنیای ابزارهای برشی و پارامترهای وابسته به آن در فرآیند تولید آشنا کنیم.

در ادامه مقاله مرجع ابزارهای برشی مدرن همراه ما باشید.

آنچه در مرجع ابزارهای برشی مدرن می خوانیم:

- معرفی تکنولوژی براده برداری

- انواع عملیات براده برداری

- پارامترهای انتخاب ابزار برشی

- قابلیت ماشینکاری

- ابزارهای سنتی از جنس فولاد تندبُر

- ابزارهای برشی مدرن از دیدگاه متریال

- ابزارهای مدرن تراشکاری

- ابزارهای مدرن فرزکاری

- ابزارهای مدرن سوراخکاری

- ابزارگیرها

- سیستم های مدرن گیرش

- رشته مرتبط و بازار کار

1# معرفی تکنولوژی براده برداری (Introduction of Chip removal Technology)

همیشه استانداردها منابع خوب و قابل اعتمادی برای مطالعه هستند پس

اجازه دهید آغاز بحث ما با استاندارد DIN 8589 باشد.

استاندارد DIN 8589 به تقسیم بندی روش های تولید پرداخته است.

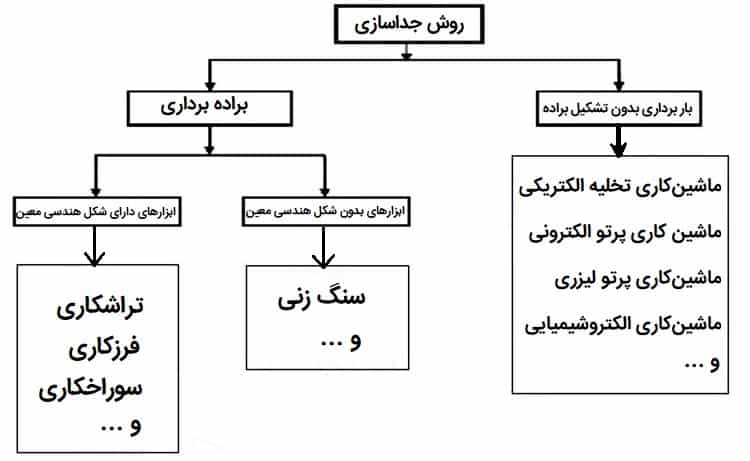

یکی از روش های تولید که استاندارد از آن نام برده، روش جداسازی (Separating) است.

در این روش با جداسازی بخش هایی از یک قطعه خام، قطعه جدیدی ساخته می شود.

روش جداسازی، به دو دسته کلی تقسیم بندی می شود.

- بار برداری بدون تشکیل براده (Chipless metal removal)

- براده برداری (Chip removal)

1-1# بار برداری بدون تشکیل براده

در روش بار برداری بدون تشکیل براده، بخش هایی از مواد از روی قطعه کار جدا می شوند؛ اما

این بخش های جداشده به شکل براده (Chip) نیستند، بلکه بسیار ظریف تر از براده هستند.

در ضمن در این روش ابزار به صورت مستقیم با قطعه کار در تماس نخواهد بود.

مهم ترین متدهای بار برداری بدون تشکیل براده عبارتند از:

- ماشینکاری تخلیه الکتریکی (Electrical discharge machining)

- ماشینکاری پرتو الکترونی (Electron Beam Machining)

- ماشینکاری پرتو لیزری (Laser beam machining)

- ماشینکاری الکتروشیمیایی (Electrochemical machining)

2-1# براده برداری

در روش براده برداری، ابزار به صورت مستقیم و مکانیکی با قطعه کار درگیر می شود و

با سرعت معینی بخش هایی از مواد قطعه کار را به شکل براده (Chip) در آورده و از قطعه کار جدا می کند.

روش براده برداری، برحسب ابزار مورد استفاده در این روش به دو دسته کلی تقسیم بندی می شود:

- Geometry Undefined Tools: ابزارهای به کار رفته در این روش از نظر هندسی شکل معینی ندارند. (مانند: سنگ زنی)

- Geometry Defined Tools: ابزارهای به کار رفته در این روش از نظر هندسی شکل معینی دارند. (مانند: تراشکاری)

ما در این مقاله به مطالعه براده برداری با ابزارهایی که شکل هندسی معین دارند، خواهیم پرداخت.

2# انواع عملیات براده برداری (Types of Chip removal operations)

یکی از بهترین روش های حل یک مسئله بزرگ، تقسیم آن مسئله به چندین مسئله کوچک و سپس حل مسائل کوچک است.

بنابراین برای شناخت بهتر براده برداری به وسیله ابزارهای با شکل هندسی معین، آن ها را به سه دسته کلی تقسیم بندی می کنیم.

مبنای این تقسیم بندی، نوع حرکت قطعه کار و ابزار می باشد.

- عملیات هایی که طی آن قطعه کار دوران دارد.

- انواع عملیاتی که طی آن ابزار دوران دارد.

- عملیات هایی که طی آن ابزار حرکت خطی دارد.

به آن دسته از عملیاتی که طی آن قطعه کار در حال دوران است، تراشکاری (Turning) می گویند.

روتراشی، داخل تراشی، رزوه کاری، شیارزنی و برش جزء عملیات تراشکاری می باشند.

دسته دوم که در آن ابزار حرکت دورانی دارد شامل: فرزکاری، بورینگ، مته کاری، برقو کاری و قلاویز کاری می باشد.

البته گاهی اوقات هر سه عملیات مته کاری، برقوکاری و قلاویزکاری، چون بهم وابسته هستند، تحت عنوان Drilling یا Hole Making (سوراخ کاری) مطرح می شوند.

نکته جالب در خصوص این سه عملیات این است که می توان این عملیات ها را به وسیله ماشین تراش هم انجام داد.

البته به شرطی این کار شدنی است که محور سوراخی که می خواهد ایجاد شود یا

برقو و قلاویز بخورد، منطبق بر محور چرخش قطعه کار باشد.

دسته سوم یعنی عملیات هایی که ابزار حرکت خطی می کند، شامل عملیات هایی مانند: صفحه تراشی و خانکِشی می باشد.

صفحه تراشی عملیاتی قدیمی است که به ندرت مورد استفاده قرار می گیرد.

خانکشی برای ساخت جای خار ها کاربرد دارد و هنوز هم استفاده زیادی از این عملیات می شود.

3# پارامترهای انتخاب ابزار برشی (Parameters of Selection of cutting tools)

همان طور که در اول مقاله گفته شد، انتخاب ابزار مناسب یکی از روش های افزایش بهره وری است.

حال سوال اصلی این است که چگونه یک ابزار مناسب انتخاب کنیم؟

یا به عبارت بهتر، معیار انتخاب ابزار مناسب چیست؟

در این بخش از مرجع ابزارهای برشی مدرن به جواب این سوالات مهم خواهیم پرداخت.

قطعا توجه به سه پارامتر مهم زیر، در هنگام انتخاب ابزار برشی، می تواند منجر به انتخابی مناسب و افزایش بهره وری شود.

این سه پارامتر مهم و اساسی عبارتند از:

- جنس (متریال) ابزار

- هندسه ابزار

- پارامترهای برش

در ادامه مرجع ابزارهای برشی مدرن به بررسی هر یک از این سه پارامتر می پردازیم.

1-3# جنس ابزار برشی (Cutting Tools Material)

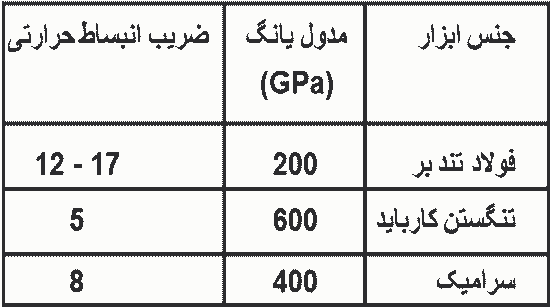

برای انتخاب یک ابزار با جنس مناسب باید به پارامترهای زیر توجه ویژه کرد:

- سختی (Hardness)

- گرم سختی (Red Hardness)

- چقرمگی (Toughness)

- مدول الاستیسیته یا مدول یانگ (Elastic Modulus)

- ضریب انبساط حرارتی (Thermal expansion)

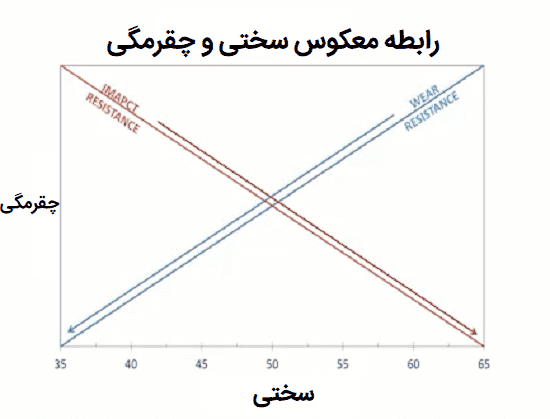

سختی: مهم ترین عامل در انتخاب جنس ابزار، سختی می باشد.

سختی ماده را می توان به دو صورت زیر تعریف کرد:

- میزان مقاومت ماده در برابر تغییر فرم دائمی، تحت نیروی خارجی.

- میزان مقاومت ماده در برابر سایش.

به طور کلی می توان گفت سختی ابزار باید حدود 2 یا 3 برابر قطعه کار باشد.

گرم سختی: به سختی ماده در دماهای بالا (دمای سرخ شدن)، گرم سختی می گویند.

در هنگام ماشینکاری موادی که گرمای زیادی تولید می کنند (مانند فولادها)، این خصوصیات ابزار بسیار مهم و با اهمیت می شود.

چقرمگی: این خصوصیت دقیقا نقطه مقابل سختی است.

چقرمگی، میزان انرژی لازم برای رسیدن یک جسم به نقطه شکست (Rupture) می باشد.

می توان چقرمگی را مقاومت در برابر ضربه و چکش خواری نیز تعبیر کرد.

هرگاه ابزار در هنگام برش با سطحی ناپیوسته (یا توأم با ضربه) رو به رو باشد، باید از ابزاری با چقرمگی بالا استفاده کرد.

مدول الاستیسیته: به زاویه منحنی تغییرات تنش و کرنش در محدوده الاستیک، مدول الاستیسیته یا مدول یانگ می گویند.

مدول الاستیسیته برای هر فلز مقدار ثابتی است.

فلزاتی که دارای مدول الاستیسیته بزرگتری هستند، در مقابل نیروهای وارده تغییر فرم کمتری نشان خواهند داد.

این ویژگی ماده تاثیر به سزایی در میزان پس زدن (Deflection) ابزار، هنگام عملیات ماشینکاری خواهد داشت.

ضریب انبساط حرارتی: به افزایش حجم مواد وقتی در معرض حرارت قرار می گیرند، ضریب انبساط حرارتی گفته می شود.

هر چقدر این ضریب کمتر باشد، بهتر است، زیرا در دماهای بالا ابزار، کمتر منبسط می شود و دقت بیشتری خواهد داشت.

2-3# هندسه ابزار برشی (Cutting Tools Geometry)

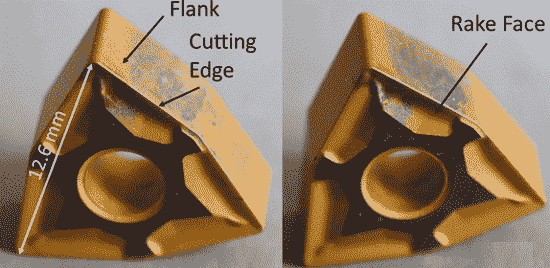

دو بخش مهم در هندسه ابزارهای برشی وجود دارند:

- بخش اول: سطوح اصلی

- بخش دوم: زوایا

سطوح اصلی در ابزارهای برشی: باید بدانید که عنصر اصلی برش در ابزارهای برشی، گُوِه (Wedge) می باشد.

هر ابزار برشی، دارای حداقل یک گُوِه می باشد و این گوه است که وظیفه نفوذ به داخل قطعه کار را بر عهده دارد.

گُوِه شامل سه عضو می باشد که عبارتند از:

- سطح براده (Rake Face)

- سطح جانبی (Flank)

- لبه برنده (Cutting Edge)

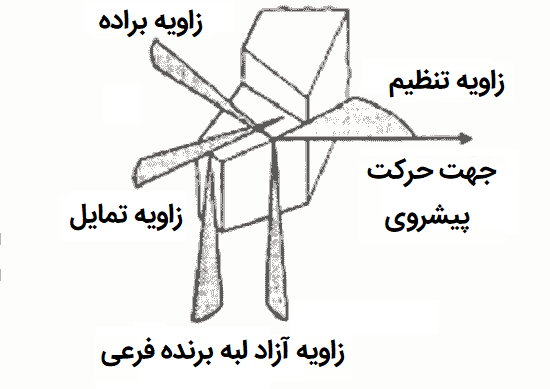

زوایا در ابزار های برشی: در یک ابزار برشی با توجه به تعداد لبه های برنده، زوایای مختلفی ایجاد می گردد.

در لیست زیر نام برخی از این زاویا را مشاهده می فرمایید:

- زاویه براده

- زاویه تنظیم

- زاویه تمایل

- زاویه آزاد اصلی

- زاویه آزاد لبه بنده فرعی

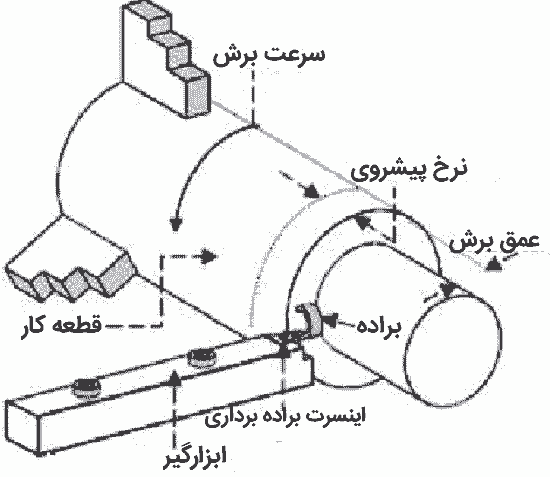

3-3# پارامتر های برش (Cutting Data)

در حقیقت پارامترهای برش نشان دهنده شرایط اجرای برنامه ماشینکاری و شرایط استفاده از ابزارهای برشی در ماشینکاری می باشند.

در بین پارامترهای برش، سه پارامتر نسبت به سایر پارامترها اهمیت ویژه تری دارند.

این سه پارامتر عبارتند از:

- سرعت برش (Cutting Speed)

- نرخ پیشروی (Feed Rate)

- عمق برش (Depth of Cut)

سرعت برش: به سرعت خطی (محیطی) لبهِ برندهِ ابزار، نسبت به قطعه کار سرعت برش می گویند که

مهم ترین پارامتر در میان تمامی پارامترهای برشی به حساب می آید.

نحوه تعیین سرعت برشی مناسب برای هر ابزار، بر اساس اطلاعات و پیشنهادات شرکت سازنده ابزار و با توجه به جنس قطعه کار، جنس (گِرِید) ابزار و شرایط عملیات انجام می شود.

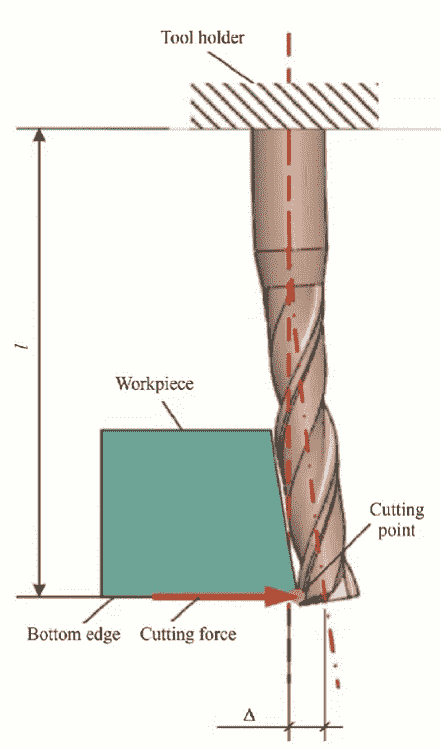

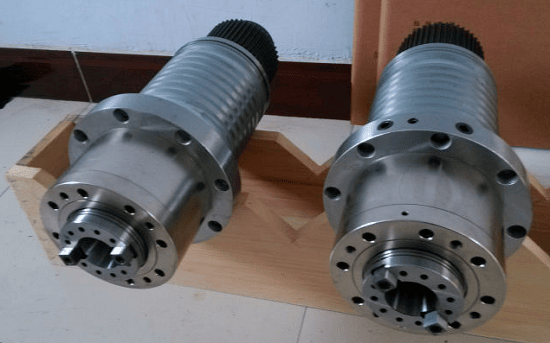

پیشروی: میزان جابجایی ابزار در هر دور چرخش اسپیندل به ازای یک لبه برنده را پیشروی می نامند.

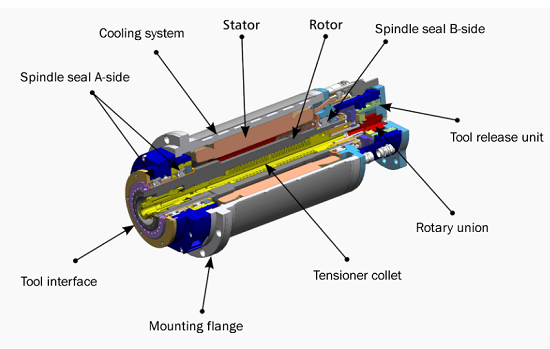

برای آشنایی بیشتر شما با اسپیندل، در تصویر زیر عکس اسپیندل آورده شده است.

نرخ پیشروی مناسب بر اساس اطلاعات و پیشنهادات شرکت سازنده ابزار، جنس قطعه کار، جنس ابزار، هندسه ابزار و کیفیت سطح مورد نیاز تعیین می شود.

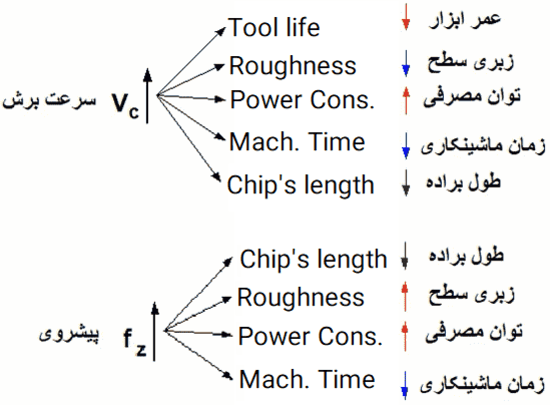

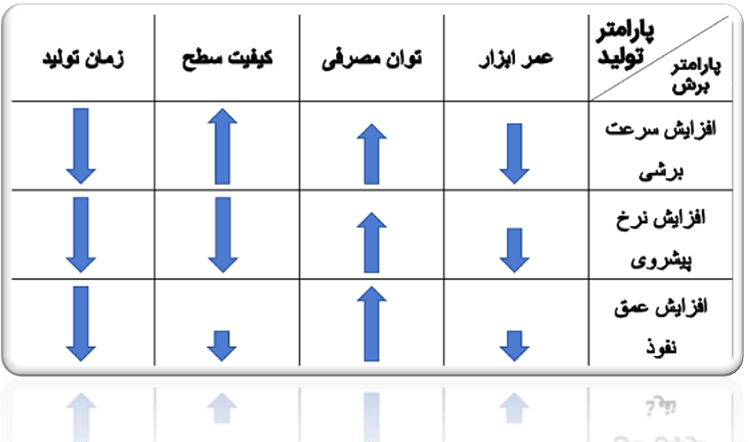

در تصویر زیر می توانید تاثیر افزایش سرعت برش و سرعت پیشروی را به روی سایر پارامترهای ماشینکاری ملاحظه بفرمایید.

عمق برش: میزان نفوذ ابزار به داخل قطعه کار در هر مرحله از برش را عمق برش می نامند.

عمق برش مناسب بر اساس شکل هندسی مناسب و حداکثر توان خروجی موتور اسپیندل انتخاب می شود.

نکته مهم در خصوص عمق برش این است که

با افزایش عمق برش، میزان پس زدن ابزار افزایش خواهد یافت و در نتیجه دقت عملیات کم می شود.

به عنوان نتیجه گیری نهایی در تصویر زیر می توانید تاثیر افزایش سرعت برش، سرعت پیشروی و عمق برش را بر روی عمر ابزار، توان مصرفی، کیفیت سطح و زمان تولید ملاحظه کنید.

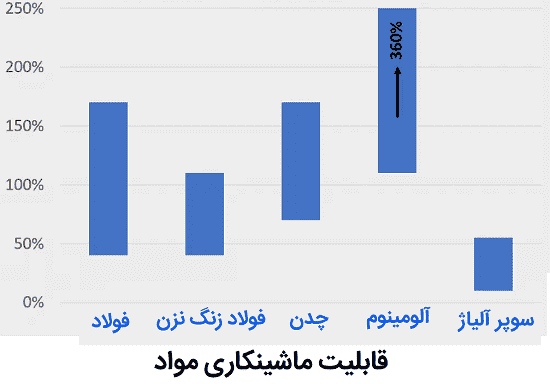

4# قابلیت ماشینکاری (Machinability)

شناخت قابلیت ماشینکاری مواد، اثر مهمی بر انتخاب ابزار و استراتژی ماشینکاری خواهد داشت.

به همین دلیل در این بخش از مرجع ابزارهای برشی مدرن می خواهیم به تفسیر و بررسی قابلیت ماشینکاری مواد بپردازیم.

برای شروع بهتر است که ابتدا با تعریف قابلیت ماشینکاری آشنا شویم.

به میزان سهولت براده برداری از یک ماده (در مقایسه با یک فلز استاندارد) قابلیت ماشینکاری گفته می شود.

در واقع برای تعیین عدد قابلیت ماشینکاری، فلزات مختلف را با فولاد AISI No.1112 مقایسه می کنند.

در این مقایسه، قابلیت ماشینکاری فولاد AISI No.1112 را صد در صد در نظر می گیرند.

حال که با قابلیت ماشینکاری آشنا شدیم به معرفی پارامترهای تاثیرگذار بر قابلیت ماشینکاری مواد در مرجع ابزارهای مدرن برشی می پردازیم.

این پارامترهای موثر بر قابلیت ماشینکاری عبارتند از:

- سختی و مقاومت کششی

- چقرمگی

- قابلیت هدایت حرارتی

- مدول الاستیسیته

- تمایل به کار سختی

1-4# سختی و مقاومت کششی

معمولا پایین بودن مقدار سختی و استحکام ماده، اثر مثبتی بر قابلیت ماشینکاری آن ماده خواهد داشت.

البته باید توجه داشت که کاهش سختی به مقدار زیاد که منجر به تشکیل لبه انباشته شود، اثر معکوسی خواهد داشت.

به عبارت دیگر، کاهش شدید سختی که باعث تشکیل لبه انباشته شود، قابلیت ماشینکاری را کاهش خواهد داد.

2-4# چقرمگی

افزایش چقرمگی، که نقطه مقابل سختی محسوب می شود، اثر منفی بر قابلیت ماشینکاری خواهد داشت زیرا

باعث می شود که شکل گیری براده خیلی سخت انجام شود.

در واقع می توان این گونه نتیجه گرفت که قابلیت ماشینکاری خوب، زمانی به دست می آید که تعادلی بین سختی و چقرمگی برقرار باشد.

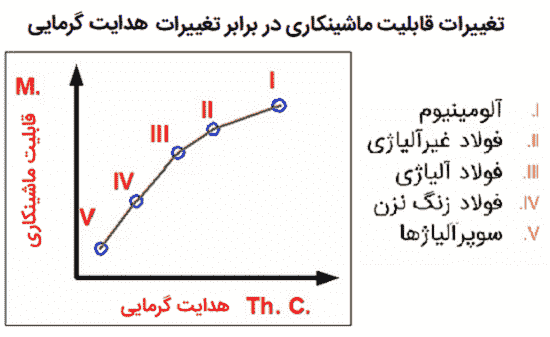

3-4# قابلیت هدایت حرارتی

فلزاتی که قابلیت هدایت حرارتی بیشتری دارند، گرمای ناشی از ماشینکاری را بهتر از محیط دور کرده و

راندمان برش و به تبع آن قابلیت ماشینکاری را افزایش خواهند داد.

در شکل زیر می توانید تغییرات قابلیت ماشینکاری (.M) را در برابر تغییرات هدایت گرمایی (.Th.C) برای برخی مواد مشاهده کنید.

4-4# مدول الاستیسیته

با افزایش مدول الاستیسیته، نیروی لازم برای رساندن لایه فلز به حد تسلیم، افزایش می یابد.

به زبان ساده تر، افزایش مدول الاستیسیته به معنای مشکل تر شدن براده برداری و در نتیجه کاهش قابلیت ماشینکاری است.

از سوی دیگر اگر مدول الاستیسیته ماده خیلی پایین باشد (مانند تیتانیوم)، مقدار خیز (deflection) زیاد شده و پدیده لرزش (Chatter) اتفاق می افتد.

این پدیده (لرزش یا Chatter)، باعث کاهش کیفیت کار خواهد شد.

در نتیجه مدول الاستیسیته نیز باید در حد متعادلی باشد.

5-4# تمایل به کار سختی

ابتدا لازم است با تعریف کار سختی آشنا شویم.

افزایش سریع مقاومت مکانیکی، در هنگام تغییر شکل پلاستیک را کار سختی (Work Hardening) می گویند.

بالا بودن تمایل به کارسختی، باعث کاهش قابلیت ماشینکاری می شود.

در ضمن بد نیست بدانید برای ماشینکاری مواد با کار سختی بالا باید از مقادیر کافی مایع خنک کننده استفاده شود.

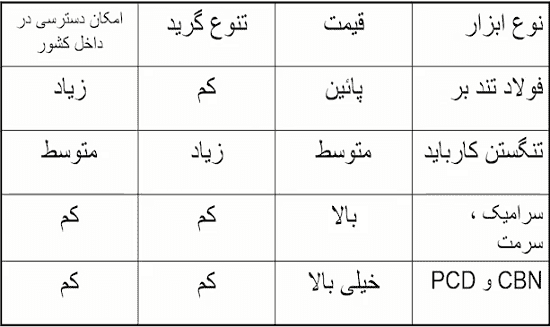

5# ابزارهای سنتی از جنس فولاد تندبُر (Traditional HSS tools)

فولاد تندبر (High Speed Steel)، در دهه اول قرن بیستم به دنیای صنعت معرفی شد.

این فولاد توسط دو مهندس به نام های تیلور و وایت ابداع گردید.

این ابزار یک نوع فولاد پر آلیاژ بود که می توانست با سرعت برشی بالا (نسبت به فولادهای کربنی) براده برداری کند.

اولین نوع این ابزار دارای 1.85 درصد کربن، 3.8 درصد کروم و 8 درصد تنگستن بود که در دمای 1010 درجه سلسیوس عملیات حرارتی شده بود.

در سال 1912، تحقیقاتی در آلمان نشان داد که افزودن 3.5 درصد کبالت به فولاد تندبر، کیفیت آن را به طور چشمگیری افزایش می دهد.

همچنین افزایش کبالت، باعث افزایش گرم سختی نیز می شد.

این ابداع تحول عظیمی در صنعت ساخت و تولید ابزار ایجاد کرد.

فولادهای تندبر در مقایسه با ابزارهای برشی مدرن از چقرمگی بالاتری برخوردار هستند ولی

سختی و گرم سختی آن ها به مراتب پایین تر از ابزارهای مدرن برشی هستند.

قیمت این ابزارها تقریبا ارزان است، به راحتی تیز کاری می شوند و دسترسی به آن ها به سادگی امکان پذیر است.

جالب است بدانید، مته و قلاویز های HSS در داخل ایران نیز تولید می شوند.

1-5# مته (Drilling)

مته ها ابزارهایی برای ایجاد سوراخ های استوانه ای هستد.

عمل سوراخکاری را می توان ترکیب پیچیده ای از اکستروژن و براده برداری دانست.

این ابزارها جزو ابزارهای گردان (Rotating Tools) هستند ولی روی ماشین های تراش نیز مورد استفاده قرار می گیرند.

به صورت تخمینی می توان گفت، عملیات سوراخکاری حدود 23 درصد از کل عملیات ماشینکاری را دربرمی گیرد.

مته ها معمولا دارای دو لبه برنده می باشند و برای ایجاد سوراخ های به قطر 0.1 میلیمتر تا 60 میلیمتر استفاده می شوند.

برای قطرهای بالاتر استفاده از عملیات بورینگ و فرزکاری (پس از سوراخکاری اولیه) پیشنهاد می شود.

مته ها در انواع پوشش دار و با مجرای خنک کاری داخلی نیز تولید می شود.

برخی از انواع مته های عبارتند از:

- مته مارپیچ (Twist Drill)

- مته مرغک (Center Drill)

- مته خزینه (Countersink or Counterbore)

2-5# برقو (Reamer)

برقو ابزاری است که برای پرداختکاری سوراخ های ایجاد شده توسط مته به کار می رود.

به علاوه برقو کاری باعث دقیق شدن سایز، افزایش کیفیت سطح و رفع اشکال دو پهنی سوراخ می شود.

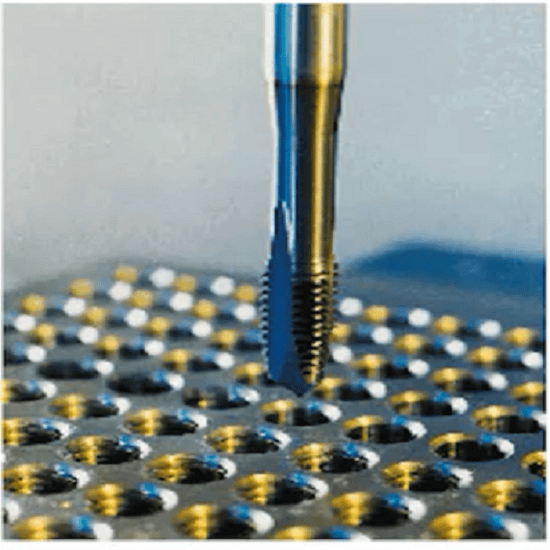

3-5# قلاویز (Taps)

برای آشنایی با قلاویز، ابتدا باید با رزوه آشنا شویم.

رزوه، شیاری با سطح مقطع (پروفیل) معین است که به صورت مارپیچ روی محیط استوانه ای قرار گرفته است.

رزوه اگر روی محیط خارجی استوانه قرار گیرد، پیچ (Bolt or Screw) نامیده می شود و اگر

روی محیط داخلی استوانه قرار گیرد، مهره (Nut) نامیده می شود.

الان که با رزوه آشنا شدیم، می توان سراغ قلاویز برویم.

از قلاویز برای ایجاد رزوه های داخلی (Internal Threads) استفاده می شود.

قلاویز ها جزو ابزارهای گردان (Rotating Tools) هستند ولی روی ماشین های تراش نیز مورد استفاده قرار می گیرند.

4-5# ابزارهای فرزکاری (Milling Tools)

ابزارهای فرزکاری دارای چند لبه برنده (Multipoint Cutting Tools) هستند.

لبه های برنده به ترتیب با قطعه کار درگیر می شوند و هر کدام معمولا براده ای به شکل “9” بر می دارند.

لبه های برنده ابزار فرزکاری به طور پیوسته تحت فشار نیستند، به همین دلیل جنس ابزارهای فرزکاری نسبت به ابزارهای تراش، باید چقرمه تر انتخاب شوند.

تیغه های فرزکاری را می توان در انواع زیر دسته بندی کرد:

- غلتکی

- دیسکی

- انگشتی

- کف تراش

- فرم دار

فرزهای انگشتی پر مصرف ترین نوع از فرزها هستند.

این ابزارها دارای لبه برنده روی سطح جانبی و قاعده می باشند، در نتیجه می توانند از روی دو سطح متعامد براده برداری کنند.

از فرزهای انگشتی برای فرزکاری کانتورها، شیارها، حفره ها و سطوح جانبی قالب ها استفاده می شود.

برای انتخاب مناسب فرزهای انگشتی باید به موارد زیر توجه ویژه کرد:

- نوع (تیپ) فرز

- نوع عملیات

- نفوذ محوری

- تعداد لبه برنده

- طول لبه برنده

6# ابزارهای برشی مدرن از دیدگاه متریال (Modern cutting tools from a material perspective)

هر چیزی که تا قبل از این قسمت از مقاله گفته شد، مقدمه ای بر مبحث اصلی، یعنی ابزارهای مدرن برشی بوده است.

حالا می خواهیم به سراغ مبحث اصلی در مرجع ابزارهای برشی مدرن برویم.

ابتدا سراغ تاریخچه ابزارهای برشی مدرن می رویم.

در اوایل قرن بیستم، در آلمان فردی به صورت اتفاقی به ترکیبی از فلز تنگستن و کربن دست پیدا کرد که دارای سختی بالایی بود.

این فرد، ماده به دست آمده را برای ساخت ابزارهای برشی استفاده کرد و نتایج بسیار خوبی به دست آورد.

به این ترتیب در سال های 1930 ابزار جدیدی وارد صنعت ساخت و تولید شد که نقطه عطفی در ساخت ابزارهای برشی ایجاد کرد.

این ابزارها که به نام های سمنتت کارباید، تنگستن کارباید و هارد متال معروف هستند، توانستند جایگاه خوبی در صنعت ساخت و تولید پیدا کنند.

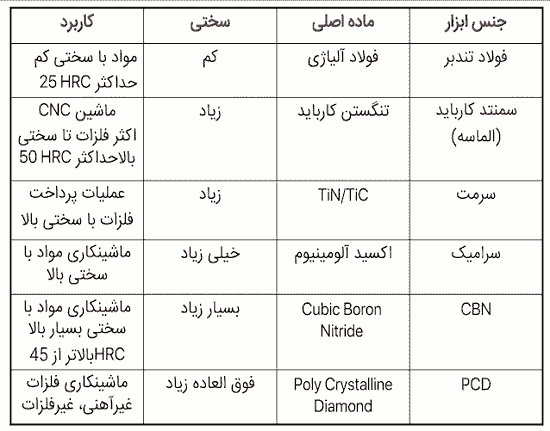

مواد تشکیل دهنده ابزارهای برشی مدرن به شرح زیر می باشد:

- تنگستن کارباید

- سرامیک

- سرمت

- CBN

- PCD

در ادامه مرجع ابزارهای برشی مدرن به بررسی تمامی این ابزارها می پردازیم.

1-6# ابزارهای کاربایدی (Carbide tools)

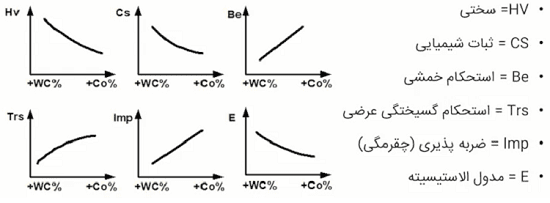

مواد اصلی تشکیل دهنده ابزارهای کاربایدی، تنگستن کارباید (WC) و کبالت (Co) می باشد.

پودر تنگستن کارباید به عنوان اصلی ترین ماده تشکیل هنده این ابزار به میزان 60 تا 90 درصد و در اندازه های 1، 2.5، 5 و 8 میکرون مورد استفاده قرار می گیرد.

پودر کبالت به عنوان چسب (Binder) به پودر تنگستن کارباید اضافه می شود.

ابزارهای کاربایدی از سختی بالا و چقرمگی مناسب برخوردار می باشند.

در ماشین های CNC در اغلب موارد از ابزارهای کاربایدی استفاده می شود.

این ابزارها در ماشین های دستی و مخصوص نیز کاربردهای قابل توجهی دارند.

ابزارهای کاربایدی برای ماشینکاری مواد تا سختی 40HRC مناسب می باشند.

شرکت های سازنده ابزار، می توانند با تغییر درصد تنگستن کارباید و کبالت، ویژگی های فیزیکی و شیمیایی آن را تغییر دهند.

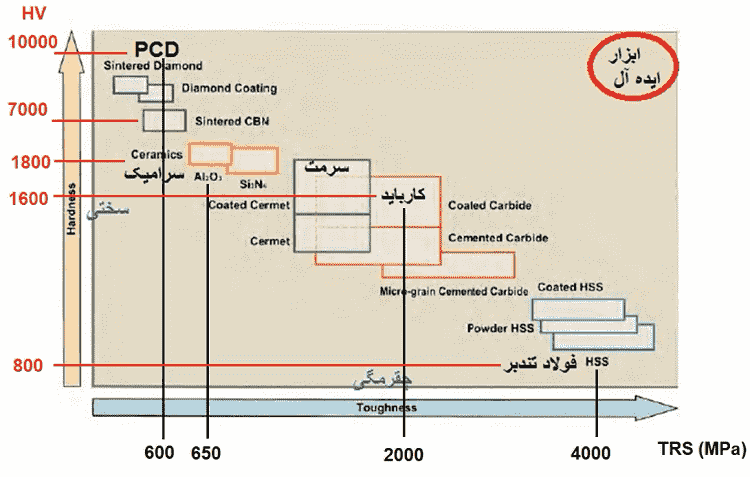

برای درک بهتر تاثیر تغییرات درصد تنگستن کارباید و کبالت، به تصویر زیر توجه کنید:

روش تولید ابزارهای کاربایدی، متالورژی پودر است که شامل 3 مرحله اصلی زیر می باشد:

- آماده سازی پودر و گرانول سازی

- پرس کردن

- زینتر

البته بنابر ضرورت ممکن است دو مرحله دیگر نیز انجام شود که این دو مرحله عبارتند از:

- سنگ زنی و هونینگ

- پوشش دهی

در ضمن باید توجه داشت که در هنگام انجام کلیه مراحل، کنترل ساختاری و ابعادی، با دقت زیادی صورت گیرد.

2-6# ابزارهای سرامیکی (Ceramic tools)

بعد از بررسی ابزارهای کاربایدی، به سراغ ابزارهای سرامیکی می رویم.

ابزارهای سرامیکی گروه دیگری از ابزارهای پیشرفته را تشکیل می دهند که دارای ویژگی های زیر می باشند:

- سختی خیلی خوب (تا حدود 2200HV)

- چقرمگی ضعیف

- مقاومت فشاری خیلی خوب

- مقاومت کششی ضعیف

- گرم سختی بالا

- ضعف در برابر شوک های گرمایی

- عدم واکنش شیمیایی با سایر مواد

- زیاد بود منابع رو زمینی

- ضریب الاستیسیته متوسط (حدود 400)

- سبک بودن (چگالی آن ها برابر 2.5 است)

سرامیک ها به دو گروه اصلی زیر تقسیم بندی می شوند:

- سرامیک های با پایه Al2O3

- سرامیک های با پایه Si3N4

سرامیک ها برای ماشینکاری مواد تا حدود 50HRC مناسب هستند.

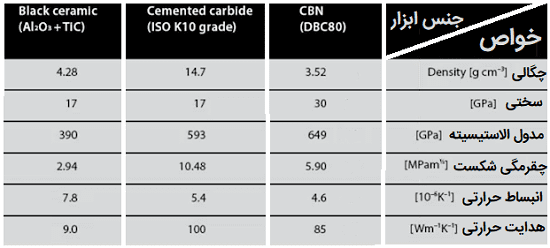

تصویر زیر مقایسه ای بین خواص ابزارهای از جنس فولاد تندبر، تنگستن کارباید و سرامیک می باشد.

3-6# ابزارهای سرمت (Cermet tools)

سرمت از ترکیب دو کلمه سرامیک و متال به دست آمده و معرف سرامیک های فلزی است.

در حال حاضر به موادی که اجزای اصلی تشکیل دهنده آن ها TiCN ، TiC ، TiN و فلز نگهدارنده (binder) آن ها، نیکل باشد، عنوان سرمت اطلاق می شود.

مهم ترین ویژگی های سرمت ها عبارتند از:

- مقاومت سایشی بالا در سطوح براده و جانبی

- گرم سختی بالا

- پایداری شیمیایی

- تمایل کم به ایجاد لبه انباشته

- تمایل کم به اکسیداسیون

- مدول الاستیسیته متوسط (400 الی 450)

- چگالی پایین (حدود 5.5)

از مقایسه سرمت ها با تنگستن کارباید به نتایج زیر می رسیم:

- پرداخت بهتر و عمر بالاتر

- ظرفیت بالاتر برای سرعت های برشی بالا

- نتایج بهتر در ماشینکاری مواد نشکن و چسبنده

- تمایل کمتر به ایجاد لبه انباشته

- قیمت بالاتر

بیشتر موارد کاربرد سرمت ها در ماشینکاری خشک و عملیات پرداخت می باشد.

در ضمن باید توجه کرد که سرمت ها در عملیات خشن، در مقایسه با عملیات پرداخت، کیفیت پایین تری دارند.

4-6# ابزارهای CBN

ماده اصلی این ابزار Cubic Boron Nitride است که به روش پرس داغ پودر، همراه با یک چسب سرامیکی یا فلزی تولید می شود.

ابزارهای CBN به صورت یک نوک (Tip) روی یک پایه از جنس تنگستن کارباید، لحیم سخت (Braze) می شوند.

به طور کلی ویژگی ابزارهای CBN عبارتند از:

- سختی بسیار بالا

- گرم سختی بسیار پایین

- مقاومت سایشی عالی

همچنین از مقایسه ابزارهای CBN با سرامیک در می یابیم:

- ابزارهای CBN مقاومت کمتری در برابر شوک های حرارتی دارند.

- ثبات شیمیایی ابزارهای CBN کمتر از سرامیک ها می باشد.

موارد کاربرد ابزارهای CBN در ماشینکاری قطعات زیر می باشد:

- فولاد فورج شده

- فولاد سخت کاری شده

- قطعات با سخت کاری سطحی

- آلیاژهای مقاوم در برابر گرما

- چدن خاکستری و سفید

- قطعاتی از جنس کبالت و آهن که به روش متالورژی پودر تولید شده باشند

ابزارهای CBN برای ماشینکاری مواد سخت تر از 45HRC مناسب می باشد.

تصویر زیر مقایسه ای بین خواص ابزارهای از جنس سمنتت کارباید، سرامیک و CBN می باشد.

5-6# ابزارهای PCD

سخت ترین ماده شناخته شده در جهان، الماس طبیعی تک کریستال است.

الماس مصنوعی چند کریستالی (Poly Crystalline Diamond) که به اختصار به آن PCD می گویند، تقریبا دارای همان سختیِ الماس طبیعی تک کریستال است.

در هنگام ساخت این ماده، کریستال های ریز الماس، طی مرحله زینترینگ، تحت فشار و دمای بالا به یکدیگر متصل می شوند.

جهت گیری اتفاقی این کریستال ها باعث جلوگیری از هرگونه رشد و گسترش ترک شده و

سختی و مقاومت سایشی یکنواختی را در کلیه جهات ایجاد خواهد کرد.

ابزار PCD به صورت یک لبه برنده کوچک روی پایه ای از تنگستن کارباید، لحیم سخت می شود.

عمر این ابزار تقریبا 100 برابر بیشتر از ابزارهای کاربایدی است.

پایداری شیمیایی بالای این ابزار باعث می شود که پدیده لبه انباشته، در پایین ترین حد ممکن اتفاق بیفتد.

در کنار خصوصیات فوق العاده ابزارهای PCD، باید به معایب این ابزار نیز توجه داشت که عبارتند از:

- این ابزار برای کار در دمای بالا مناسب نیست. (دمای منطقه برش نباید از 600 درجه سلسیوس تجاوز کند)

- نباید این ابزار را برای ماشینکاری فلزات آهنی به کار برد.

- بخاطر شکنندگی بالای PCD، استفاده از این ماده برای مواد چقرمه و استحکام بالا مناسب نیست.

- در هنگام استفاده از این ابزار، ماشین و ابزارگیر باید بدون ارتعاش باشند.

موارد کاربرد ابزارهای PCD به شرح زیر می باشد:

- ماشینکاری مرحله پرداخت و مرحله پرداخت عالی

- ماشینکاری آلومینیوم با درصد بالای Si، غیر فلزات، کامپوزیت ها، پلاستیک های ساینده، فلزات سنگین، سرامیک، کربن مصنوعی، شیشه و فرم دادن سنگ ها.

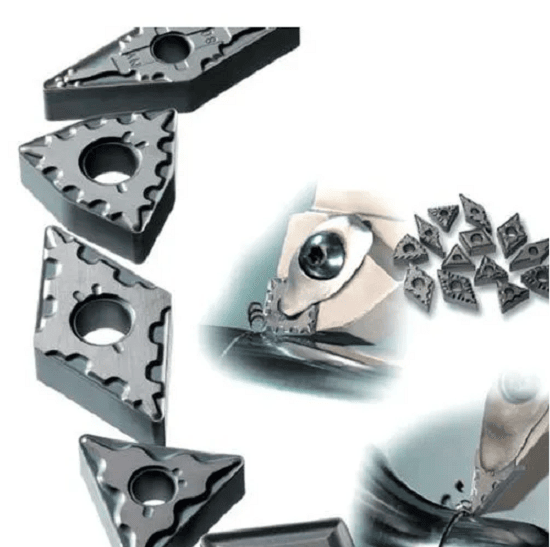

تصاویر زیر دید خوبی نسبت به انواع مواد تشکیل دهنده ابزارهای برشی به شما می دهند:

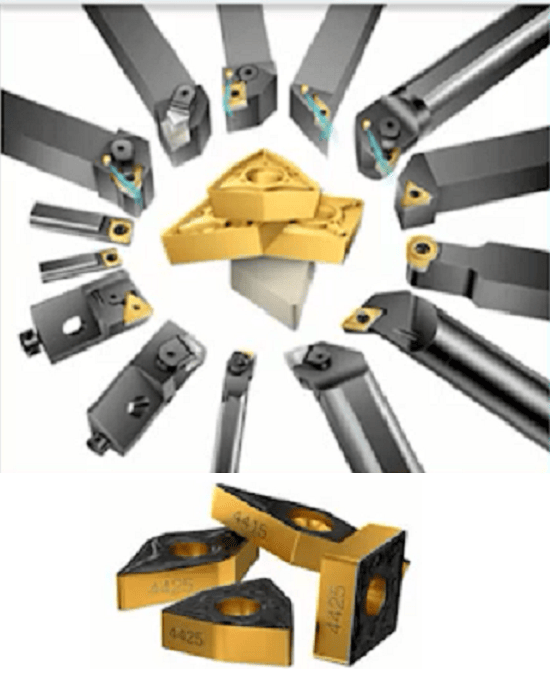

7# ابزارهای مدرن تراشکاری (Modern Turning Tools)

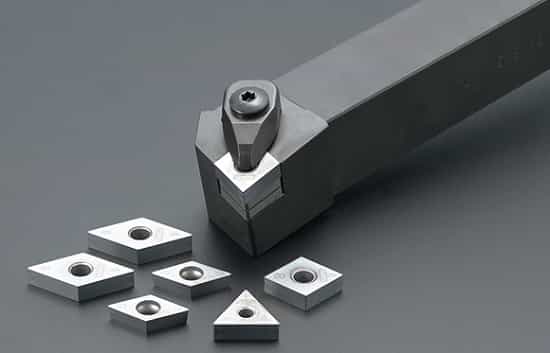

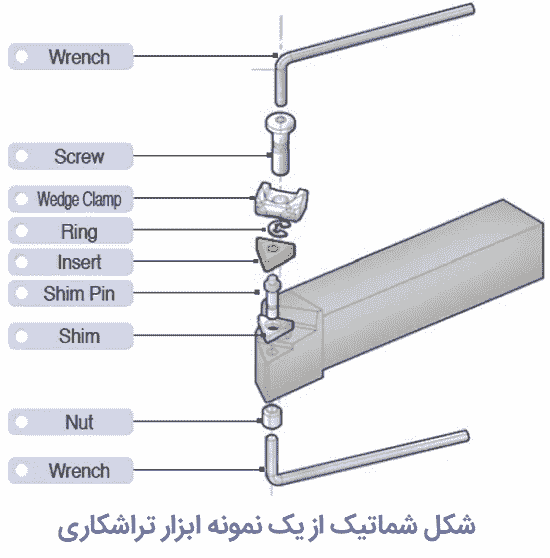

معمولا بدنه اصلی ابزارهای مدرن تراشکاری، از جنس فولاد است و روی این بدنه، الماسه ای از نوع مواد مدرن برشکاری قرار می گیرد.

می توان گفت که الماسه یا اینسرت ابزار تراشکاری، مهم ترین بخش ابزار تراشکاری محسوب می شود.

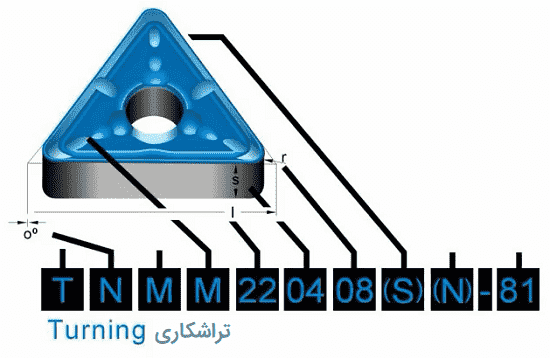

در این بخش از مرجع ابزارهای مدرن برشی به بررسی اینسرت های تراشکاری از نگاه استاندارد ISO می پردازیم.

استاندارد ISO برای شناسایی بهتر اینسرت های تراشکاری، به کدگذاری این اینسرت ها پرداخته است.

استاندارد ISO در این کدگذاری، در مورد ویژگی های متریال ابزار، هیچ صحبتی نکرده است.

ما در بخش ششم از مرجع ابزارهای برشی مدرن، به طور مفصل ابزارهای مدرن ماشینکاری را از دیدگاه متریال مورد بررسی قرار دادیم.

با شناخت کد استاندارد ISO می توانیم ویژگی های فیریکی ابزار مدرن تراشکاری را به طور کامل شناسایی بکنیم.

این کد استاندارد از 10 بخش تشکیل شده است که 7 بخش آن الزامی و 3 بخش آن اختیاری است و در صورت لزوم ذکر می شود:

- شکل هندسی اینسرت (Insert Shape)

- زاویه آزاد اینسرت (Clearance Angle)

- کلاس تلرانس تولید اینسرت (Tolerance Class)

- ویژگی های اینسرت (Insert Features) از قبیل؛ روش گرفتن الماسه روی ابزارگیر، داشتن یا نداشتن برداه شکن و یک رویه یا دو رویه بودن اینسرت

- طول لبه برنده (Size of Index-able Inserts)

- ضخامت اینسرت (Insert Thickness)

- شعاع نوک قوس اینسرت (Cutting Corner)

- تغییرات معین اعمالی بر روی لبه برنده از طرف سازنده ابزار (Cutting Edge)

- مسیر برش، یعنی چپ تراش بودن، راست تراش بودن یا خنثی بودن اینسرت (Cutting Direction)

- تعریف یک ویژگی خاص از نظر سازنده، برای مثال؛ نوع براده شکن (Manufacturers type Designation: Chip Breaker Design Turning)

در تصویر زیر می توانید یک نمونه از کدگذاری اینسرت تراشکاری را مشاهده کنید.

8# ابزارهای مدرن فرزکاری (Modern Milling tools)

مانند ابزارهای مدرن تراشکاری، در ابزارهای مدرن فرزکاری نیز، می توان با قطعیت زیادی گفت که مهم ترین بخش این ابزارها، اینسرت ها هستند.

الماسه (اینسرت) فرزکاری عموما دارای 2 لبه برنده (لبه محوری و لبه شعاعی) است.

لبه برنده شعاعی، سطح عمود بر محور دوران را ماشینکاری می کند که به آن، Parallel Land گفته می شود.

کیفیت سطح قطعه کار وابسته به طول این لبه (لبه برنده شعاعی) می باشد.

اینسرت های ابزار فرزکاری به دو شکل ساخته می شوند.

دسته اول اینسرت هایی هستند که طبق استاندارد ISO طراحی می شوند و دسته دوم اینسرت های غیر استاندارد می باشند.

در این بخش از مرجع ابزارهای مدرن برشی، به کدگذاری استاندارد ISO برای شناسایی اینسرت های فرزکاری می پردازیم.

کدگذاری این اینسرت ها شبیه به اینسرت های تراشکاری می باشد و همانند آن ها از 10 بخش تشکیل شده است.

از این 10 بخش، 7 بخش اول الزامی و 3 بخش آخر اختیاری می باشد.

همان طور که ذکر شد این کدگذاری بسیار شبیه به کدگذاری اینسرت های تراشکاری است،

تنها بخش هفتم از این کدگذاری نسبت به کدگذاری اینسرت های تراشکاری متفاوت است.

در این سیستم کدگذاری، بخش هفتم نشان دهنده ویژگی های لبه برنده شعاعی اینسرت می باشد.

در شکل زیر می توانید انواع ابزار های فرزکاری را مشاهده کنید.

9# ابزارهای مدرن سوراخکاری (Modern Drilling Tools)

عملیات سوراخکاری از عملیات های بسیار پر مصرف و پر کاربرد در صنعت است.

در صورت استفاده از ابزارهای سنتی در عملیات سوراخکاری، زمانی طولانی از لحاظ اجرا از ما گرفته می شود.

علت طولانی شدن زمان اجرای سوراخکاری این است که قبل از اجرای عملیات سوراخکاری باید مته مرغک و مته راهنما زده شود.

مشکل بعدی این است که اگر قطر سوراخ ها زیاد باشد، مته های سنتی معمولا جوابگوی انجام این عملیات در یک مرحله نیستند.

همچنین سرعت های برشی در مته های سنتی بسیار کم است و خود این موضوع باعث اتلاف زیاد زمان و انرژی می شود.

ابزارهای مدرن سوراخکاری به راحتی می توانند تمامی این مشکلات را حل کنند و باعث افزایش راندمان کار شوند.

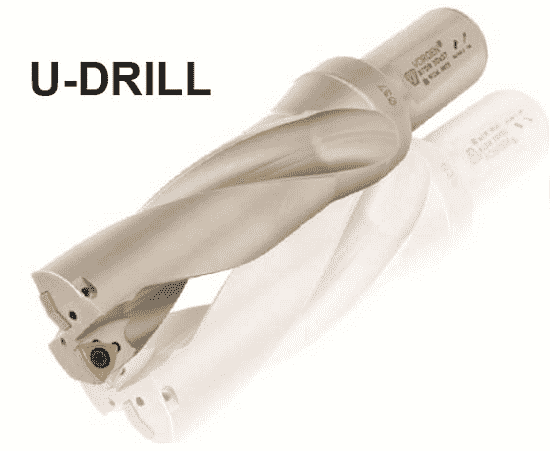

در این بخش از مرجع ابزارهای برشی مدرن، به بررسی دو نوع از ابزارهای مدرن سوراخکاری، یعنی مته های اینسرتی و مته های کاربایدی می پردازیم.

1-9# مته های اینسرتی

بدنه این مته ها از جنس فولاد است و بر روی آن ها دو یا چند لبه برنده، از جنس مواد مدرن ماشینکاری تعبیه شده است.

این مته ها برای سوراخکاری قطرهای متوسط به بالا مورد استفاده قرار می گیرند.

مته های اینسرتی به دو دسته کلی تقسیم بندی می شوند:

- مته های کوتاه (مانند: Drill Fix و U Drill)

- مته های بلند (مانند: STS و Ejector)

بخشی از ویژگی های فنی این مته ها به شرح زیر می باشد:

- این مته ها به پیش مته نیازی ندارند.

- می توانند روی ماشین های فرز، دریل و تراش مورد استفاده قرار بگیرند.

- سطح قطعه کار در محل سوراخکاری باید کاملا مسطح بوده و نباید شیبدار یا فرم دار باشد.

- از این ابزار نباید برای سوراخکاری قطعات (ورق های) روی هم چیده شده (Stack) استفاده شود.

2-9# مته های سالید کارباید

نوع دیگر مته های مدرن، مته های سالید کارباید هستند.

مشخصات عمومی این ابزارها که به صورت یک تکه از کارباید ساخته شده اند به شرح زیر است:

- بخاطر طراحی خاص Chisel نیازی به مته راهنما ندارند.

- سرعت برشی و پیشروی این مته ها بسیار بالاتر از مته های HSS است.

- امکان تیزکاری مجدد این مته ها وجود دارد.

- در برخی از این مته ها مجرای خنک کاری داخلی پیش بینی شده تا علاوه بر افزایش عمر ابزار، به تخلیه براده نیز کمک کند.

- صافی سطح به دست آمده با این مته ها، 5 برابر بهتر از مته های سنتی است.

- تلرانس گردی سوراخ ایجاد شده با این مته ها حدود 4 میلیمتر خواهد بود.

- این مته ها به علت لقی در محورها و گلویی اسپیندل، برای استفاده روی ماشین های دستی مناسب نیستند.

- سیستم گیرش این مته ها در ماشین CNC باید دارای حداقل لقی (Runout) باشد.

10# ابزارگیرها (Toolholders)

برای اینکه بتوانیم از ابزار برشی بر روی ماشین ابزار استفاده کنیم، باید آن را در محل مناسب خود (تارت، گلویی اسپیندل و…) تثبیت کنیم.

برای دستیابی به این منظور به اجزایی مانند ساقه، آداپتور و… احتیاج داریم.

بعضی از این عناصر با ابزار یک تکه هستند. (مانند: ساقه مته ها یا فرزها)

بعضی دیگر از این عناصر با ابزار یک تکه نیستند و به عنوان واسطه عمل می کنند. (مانند: هولدرها و آداپتورها)

برای انتخاب این قطعات باید به انطباق آن ها با ابزار و ماشین ابزار، توجه کرد.

در این بخش به بررسی ساقه ها (که با ابزار یک تکه هستند) و هولدرها (که با ابزار یک تکه نیستند) خواهیم پرداخت.

در ادامه مرجع ابزارهای برشی مدرن همراه ما باشید.

1-10# ساقه ها (Shanks)

ابزارهایی مثل مته، برقو، قلاویز و فرزهای انگشتی، دارای ساقه (دنباله) هایی هستند که توسط آن ها گرفته می شوند.

این دنباله ها دارای اشکال مختلفی هستند که هر کدام با وسیله مناسبی گرفته می شوند.

حال می خواهیم به معرفی برخی از دنباله ها بپردازیم:

دنباله های استوانه ای ساده: ابزارهایی که دارای این نوع دنباله باشند، به وسیله سیستم های فشنگی (کولت)، هیدرولیک یا گرمایی گرفته می شوند.

این نوع دنباله ها برای عملیات خشن کاری مناسب نیستند.

دنباله های Weldon: این ساقه ها نیز استوانه ای هستند اما یک یا دو سطح تخت روی آن ها ایجاد شده است.

یک پیچ روی این سطوح تخت قرار گرفته و مانع از چرخش ابزار در ابزارگیر خواهد شد.

این سیستم برای موارد خشن تر به کار می رود.

دنباله های Whistle Notch: این دنباله ها نیز استوانه ای هستند اما یک سطح تخت با زاویه 2 درجه، روی آن ایجاد شده است.

این سطح تخت علاوه بر ممانعت از چرخش، از حرکت محوری ابزار هم جلوگیری می کند.

در ضمن محل قرار گرفتن پیچ روی هولدر نیز دارای همین زاویه خواهد بود.

دنباله های Morse: این دنباله ها مخروطی و از نوع قفل شونده هستند.

این سیستم امروزه کمتر استفاده می شود.

دنباله های ISO: این دنباله های مخروطی اساسا برای هولدرها طراحی شده اند اما در دنباله بعضی ابزارهای خشن نیز، از همین سیستم استفاده شده است.

2-10# هولدرها (Holders)

برای نگه داشتن ابزار روی ماشین نیاز به یک هولدر (آداپتور) خواهیم داشت.

هولدر (آداپتور) واسطه ای است که از یک طرف ابزار را نگه می دارد و از طرف دیگر قابل نصب روی ماشین است.

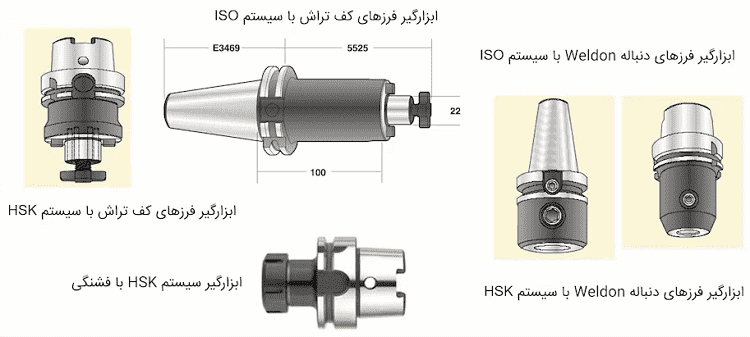

در این قسمت به بررسی هولدرهای فرز (Milling Cutter Basic Holder) خواهیم پرداخت.

هولدرهای فرز (Milling Cutter Basic Holder) باید از دو جنبه مورد بررسی قرار گیرند که این دو بخش عبارتند از:

- بخش ابزارگیر که باید متناسب با نوع دنباله ابزار باشد.

- بخش استقرار در گلویی اسپیندل که باید متناسب با سیستم گیرش ماشین باشد.

وظیفه این بخش ایجاد هم محوری بین اسپیندل و ابزار و همچنین انتقال دوران به ابزار است.

حال می خواهیم برای آشنایی بیشتر شما با سیستم های گیرش، به مطالعه سیستم گیرش ISO و سیستم HSK بپردازیم.

سیستم گیرش ISO: یک دنباله مخروطی توپر با شیب 7.24 که قفل شونده نیست و در آن برای گرفتن مجموعه از Pull Stud استفاده می شود.

در این سیستم برای انتقال دوران از یک یا دو خار روی اسپیندل که در داخل جای خارهای هولدر قرار می گیرند، استفاده می شود.

سیستم ISO برای کارهای مختلف در سرعت های دوران کمتر از 10000rpm مناسب است.

این هولدرها در چندین سایز ساخته می شوند که ISO 50 و ISO 40 متداول ترین آن ها هستند.

سیستم گیرش HSK: دنباله (ساقه) این سیستم مخروطی است.

شیب و طول دنباله سیستم HSK نسبت به سیستم ISO کمتر است.

در این سیستم، گیرش ابزارگیر توسط اسپیندل، از داخل مخروط انجام می شود.

این روش نسبت به روش ISO دقیق تر است و در دورهای بالای 10000rpm انحراف بسیار کمتری دارد.

با استفاده از این نوع ابزارگیر، عملیات ماشینکاری با سرعت های بالا (High Speed Machining) میسر خواهد بود.

در ادامه توجه شما را به تصویر از چند نوع ابزارگیر جلب می کنیم:

11# سیستم های مدرن گیرش (Modern grip systems)

در هنگام ماشینکاری در دورهای بالا، کوچکترین لنگی (Run Out) در مجموعه ابزار و ابزارگیر، منجر به نیروی گریز از مرکز زیادی می شود.

ارتعاش ناشی از این نیروی گریز از مرکز، باعث کاهش کیفیت سطح، کاهش دقت و افزایش سایش ابزار خواهد شد.

برای کاهش این لنگی ها دو اقدام ضروری است:

- استفاده از سیستم گیرش با حداقل لنگی

- بالانس کردن مجموعه با دستگاه بالانسر

حال وقت آن رسیده که در مرجع ابزارهای مدرن برشی به بررسی دو سیستم مدرن گیرش که دارای حداقل لنگی هستند، بپردازیم.

این دو سیستم، یعنی سیستم گیرش هیدرولیکی و سیستم گیرش گرمایی دارای حداقل لنگی (3 تا 4 میکرون) هستند.

سیستم گیرش هیدرولیکی: در این مکانیزم یک محفظه روغن، دور تا دور قسمت گیرش ساقه را احاطه کرده است.

در این سیستم گیرش، با چرخاندن یک پیچ می توان فشار روغن را بالا برد.

افزایش فشار روغن باعث انقباض غلاف گیرنده ساقه ابزار شده و آن را محکم می گیرد.

در سیستم گیرش هیدرولیکی، ساقه ابزار باید از نوع استوانه ای باشد.

در ضمن، درصورت لزوم می توان از فشنگی (کولت) مناسب برای انطباق قطر ساقه با ابزارگیر استفاده کرد.

سیستم گیرش گرمایی: در این سیستم ابتدا ابزارگیر داخل یک میدان مغناطیسی قرار گرفته و کاملا داغ می شود.

افزایش دما باعث افزایش قطر داخلی قسمت گیرش ابزار می شود.

در این هنگام، ابزار در قسمت گیرش، قرار می گیرد و سپس ابزارگیر سرد می شود.

انقباض قسمت گیرش، باعث محکم شدن ابزار در محل خود می شود.

برای خارج کردن ابزار، باید مراحل گفته شده را تکرار کرد.

12# رشته مرتبط و بازار کار (related fields and labor market)

در خصوص رشته های مرتبط با ابزارهای برشی مدرن، می توان به رشته های زیر که جزو رشته های کار و دانش (بخش صنعت) هستند، اشاره کرد:

- فرزکاری

- تراشکاری

- فرزکاری CNC

- تراشکاری CNC

- تراشکاری-فرزکاری

- ماشین ابزار

البته باید توجه داشته باشید که رشته ماشین ابزار، در بین رشته های فنی و حرفه ای نیز وجود دارد.

در ادامه به عنوان نمونه به معرفی رشته ماشین ابزار که جزو رشته های فنی و حرفه ای هست، می پردازیم.

1-12# ماشین ابزار (زیر شاخه فنی و حرفه ای)

ماشین ابزار رشته ای بی انتهاست.

اثر رشته ماشین ابزار تقریبا در تمام صنایع پیداست.

به صورت کلی می توان گفت که در این رشته، روند ساخت و تولید قطعات کوچک تا بسیار بزرگ توضیح داده می شود.

در واقع زمینه کاربردی رشته ماشین ابزار، شکل دادن فلزات، طراحی قالب ها و ساخت قطعات گوناگون است.

ویژگی ها و مهارت های مورد نیاز رشته ماشین ابزار عبارتند از:

- روحیه کار گروهی

- دقت و صبر زیاد

- توانایی و علاقه لازم برای راه اندازی خطوط تولید

- درک خوب از ریاضی و فیزیک

عناوین درسی ماشین ابزار عبارتند از:

- فیزیک (پایه دهم)

- نقشه کشی فنی رایانه ای – گروه مکانیک (پایه دهم)

- دانش فنی پایه – ماشین ابزار (پایه دهم)

- تولید به روش تغییر فرم دستی و ماشینی (پایه دهم)

- همراه هنرجو – ماشین ابزار (پایه دهم)

- تولید به روش مونتاژکاری (پایه دهم)

- شیمی (پایه یازدهم)

- مدیریت تولید (پایه یازدهم)

- تولید قطعات به روش تراشکاری (پایه یازدهم)

- تولید قطعات به روش فرزکاری و سنگ زنی (پایه یازدهم)

- ریاضی 3 (پایه دوازدهم)

- دانش فنی تخصصی – ماشین ابزار (پایه دوازدهم)

- تولید قطعات به روش تراشکاری و CNC (پایه دوازدهم)

- پروژه ساخت (پایه دوازدهم)

2-12# بازار کار

افراد تحصیل کرده در رشته های ذکر شده در ابتدای بخش دوازدهم مقاله مرجع ابزارهای برشی مدرن، می توانند پس از فارغ التحصیلی، در کارگاه ها و

شرکت های صنعتی در زمینه تراشکاری، فرزکاری، قالب سازی، سنگ زنی، ابزار تیزکنی و اپراتوری دستگاه های سی ان سی مشغول به کار شوند.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

بسیار مفید و کاربردی

انشاالله همیشه پیروز و سربلند باشید

سلام همراه گرامی

از حضور همیشگی شما در سایت و محبت تون به تیم ما متشکریم.

موفق باشید