با مطالعه این مقاله که مرجع ایمنی صنعتی نام دارد می خواهیم بدانیم که چرا حوادث شغلی ایجاد می شوند؟

چرا سالیانه هزاران نفر بر اثر حوادث شغلی، جان خود را از دست داده یا دچار نقص عضو می شوند؟

آیا راه حلی برای کاهش حوادث وجود ندارد؟

آیا نمی توان همزمان با پیشرفت صنعت، از تخریب محیط زیست جلوگیری نمود؟

جواب تمامی این سوالات و راه حل تمامی این مشکلات در دل دانش HSE نهفته است.

رسالت دانش HSE جلوگیری از ایجاد حوادث، کاهش شدت اثرات و حفاظت از محیط زیست می باشد.

در ابتدای این مقاله، مفاهیم اولیه ایمنی صنعتی را با زبانی ساده برای شما تشریح خواهیم کرد.

مفاهیم اولیه ایمنی صنعتی شامل مفاهیمی چون ریسک، خطر، مخاطره، علل مستقیم، غیر مستقیم و ریشه ای حوادث می شود.

در ادامه مقاله به تشریح 7 موضوع مهم دیگر خواهیم پرداخت که شامل موارد زیر می شوند:

- مدیریت آماری حوادث HSE

- روش های اجرایی HSE

- عوامل زیان آور ارگونومیکی محیط کار

- ایمنی مواد شیمیایی

- ایمنی ماشین آلات صنعتی (لیفتراک)

- سیستم برچسب و قفل گذاری

- تجهیزات کار در ارتفاع

ابتدا به اولین قسمت از مقاله، یعنی آشنایی با مفاهیم اولیه مرجع در ایمنی صنعتی خواهیم پرداخت.

1# آشنایی با مفاهیم اولیه مرجع در ایمنی صنعتی

کلمه HSE از سه حرف H, S ,E تشکیل شده که حرف H ابتدای کلمه Health به معنای سلامتی، حرف S ابتدای کلمه Safety به معنای ایمنی و حرف E ابتدای کلمه Environment به معنای محیط زیست می باشد.

به همین دلیل است که دانش HSE را با نام دانش سلامتی، ایمنی و محیط زیست یا به اختصار، ایمنی صنعتی می شناسیم.

در واقع ایمنی صنعتی به مجموعه اقدامات و فرایندهایی اطلاق می شود که به منظور حفظ سلامت و ایمنی کارکنان، تجهیزات و محیط کار در صنایع و محیط های صنعتی انجام می شود.

هدف اصلی ایمنی صنعتی، کاهش و پیشگیری از حوادث و آسیب های ناشی از فعالیت های صنعتی است.

جهت آشنایی بیشتر با مفهوم اچ اس ای می توانید مقاله زیر را مطالعه نمایید.

در ادامه، شما را با سایر مفاهیم، تعاریف و اصطلاحات اولیه در حوزه اچ اس ای آشنا می کنیم.

1-1# تعریف ریسک و مدیریت ریسک

یکی از مهم ترین مفاهیمی که در حوزه HSE کاربرد دارد، مفهوم ریسک و مدیریت ریسک است.

ابتدا می بایست درک درستی از مفهوم ریسک داشته باشیم.

تعریف دقیق و علمی ریسک عبارت است از تاثیر عدم قطعیت ها بر اهداف سازمان.

با کلمات “تاثیر” و ” اهداف” آشنایی دارید و نیازی به توضیح بیشتر آن نیست.

اما شاید کلمه “عدم قطعیت” برای شما مورد سوال باشد.

به عنوان مثال، زلزله یک عدم قطعیت است.

شما نمی توانید از زلزله جلوگیری کنید یا حتی زمان آن را پیش بینی کنید.

تاثیر زلزله (که یک عدم قطعیت است) بر اهداف سازمان شما یک نوع ریسک است.

مدیریت ریسک را نیز در قالب همین مثال شرح می دهیم.

به عنوان مثال وقتی می گوییم شما برای ریسک زلزله (در خانه یا محل کار خود) چه تدابیری اندیشیده اید یعنی آیا مدیریت ریسک را در خانه و کارخانه خود به کار برده اید یا خیر؟

آیا برای ریسک آتش سوزی در خانه یا محل کار، تدبیری اندیشیده اید؟ آیا تجهیزات اطفاء حریق تهیه کرده اید؟

تمامی اقداماتی که برای مدیریت ریسک های احتمالی انجام می شوند را مدیریت ریسک می گویند.

برای ورود به مفاهیم و روش های عملی مدیریت ریسک، اجازه دهید ابتدا در رابطه با حوادث، علل ایجاد و طبقه بندی آن ها صحبت کنیم.

جهت طبقه بندی حوادث، روش ها و مدل های مختلفی به کار می روند که یکی از آن ها مدل “درخت حوادث” است که به صورت جامعی، حوادث را تقسیم بندی می کند.

2-1# درخت حوادث ایمنی صنعتی

جهت کاهش حوادث، ابتدا می بایست آن ها را دسته بندی کنیم.

درخت حوادث، یکی از روش هایی است که برای دسته بندی عوامل حوادث استفاده می شود.

در این درخت، عوامل ایجاد کننده حوادث به سه دسته زیر تقسیم بندی می شوند:

- انسان (طراحی، نظارت، بهره برداری، تصمیم گیری)

- محیط (آب و هوایی، اجتماعی، اقتصادی)

- تجهیزات و مواد (نقص، خطا، شکست)

3-1# علل مستقیم، غیر مستقیم و ریشه ای حوادث

یکی از مهم ترین تکنیک هایی که در تجزیه و تحلیل حوادث استفاده می شود بررسی علل مستقیم، غیر مستقیم و ریشه ای آن هاست.

اجازه دهید تا در قالب یک مثال به توضیح این علل و تفاوت آن ها بپردازیم.

برای این منظور ابتدا ویدیوی زیر را مشاهده کنید.

همانطور که در این ویدیو مشاهده نمودید راننده بلدوزر در هنگام خاکبرداری، از یک منطقه ممنوعه خاکبرداری کرده، به لوله گاز برخورد می کند و در نهایت، نشت گاز از لوله، باعث ایجاد انفجار می گردد.

قطعا نمی توان کل حادثه را به گردن راننده انداخت و در پشت پرده حادثه، عوامل دیگری نیز دخیل بوده اند.

در یک دسته بندی دقیق می توان علل حادثه را اینگونه بیان کرد:

1) علل مستقیم

علت مستقیم این حادثه را می توان برخورد نوک بیل لودر به خط لوله گاز دانست.

2) علل غیر مستقیم

علل غیر مستقیم این حادثه را می توان این موارد دانست:

- شرایط محیطی پر خطر (high risk) دارای پتانسیل انفجار و اشتعال

- نقصان در اطلاع رسانی ریسک های بالقوه موجود به راننده

- نقض قوانین ایمنی توسط راننده لودر (عدم التزام به مقررات و قوانین ایمنی)

- عدم استقرار حفاظ های ایمنی و نصب علائم هشدار دهنده

3) علل ریشه ای

علل ریشه ای این حادثه را می توان این موارد دانست:

- عدم ارزیابی ریسک های مهم در پروژه توسط پیمانکار

- نظارت و سرپرستی ناکافی عوامل اجرایی

- نقص در ارائه آموزش های ایمنی توسط پیمانکار به نفرات اجرایی

- نقص در تنظیم و ارائه روش اجرایی انجام کار ایمن

علل نام برده شده، یکی از انواع دسته بندی حوادث، جهت بررسی آن هاست.

همین حادثه را می توان به صورت دیگری نیز بررسی کرده و از مدل درخت حوادث استفاده کرد.

اکنون که با تحلیل علل حوادث آشنا شدید نوبت به ارائه راه حل می رسد.

جهت جلوگیری از وقوع حوادث چه راه حل هایی وجود دارد؟

4-1# راه حل جلوگیری از وقوع حوادث

دانش اچ اس ای نه تنها علل حوادث را بررسی می کند، بلکه راه حل جلوگیری از وقوع آن ها را نیز ارائه می دهد.

در کشورهای جهان سوم معمولا راه حل های منطقی و کاربردی ارائه نمی شود.

راه حل هایی چون جریمه، زندان و اخراج مسببین ظاهری حادثه، از وقوع حوادث جدید جلوگیری نمی کنند.

راه حل منطقی در جلوگیری از وقوع حوادث، شامل موارد زیر می شود:

- اقدامات و الزامات جدید در قوانین وضع شده

- استفاده از تکنولوژی های جدید در جهت رفع خطاهای انسانی

- بهبود شرایط محیطی و رفع خطرات و Hazard ها

- بازنگری در استفاده از ماشین آلات و تجهیزات ناایمن

تا این قسمت از مطلب، با روش های تحلیل حوادث آشنایی پیدا کردید.

تقریبا هیچ حادثه ای بدون دلیل و ناگهانی اتفاق نمی افتد.

به طور کلی در دانش HSE هر حادثه، دلیل یا دلایل مشخصی دارد.

در اکثر اوقات، امکان جلوگیری از آن حادثه وجود داشته یا حداقل امکان کم کردن شدت آن امکان پذیر بوده است.

اما چگونه می توان از به وجود آمدن حوادث جلوگیری کرد؟

حوادث، قبل از به وجود آمدنشان با نشانه هایی به افراد هشدار می دهند.

این نشانه ها را در علم HSE، با نام مخاطره (Hazard)، خطر (Danger) و ریسک (Risk) می شناسند.

یک کارشناس HSE می بایست مخاطرات، خطرات و ریسک ها را کشف کند، آن ها را تمایز داده و برای رفع هرکدام برنامه ریزی کرده و راه حل اجرایی ارائه کند.

اکثر کارشناسان ایمنی شغلی نمی توانند تفاوت این مفاهیم، خصوصا تفاوت DANGER و HAZARD را تمایز دهند.

ما این مفاهیم را در قالب چند مثال ساده تشریح می کنیم.

5-1# تفاوت DANGER و HAZARD و RISK در مرجع ایمنی صنعتی

در زبان فارسی معمولا واژگان Danger، Hazard و Risk را به اشتباه، خطر ترجمه می کنند در حالیکه این مفاهیم به شدت با یکدیگر متفاوتند.

هیچ گاه از ترجمه فارسی این عبارات استفاده نکنید چون دیگران را به اشتباه خواهید انداخت.

برای اینکه تفاوت Danger و Hazard برای شما تداعی شود، در این مقاله، کلمه Hazard را مخاطره و کلمه Danger را خطر، ترجمه کرده ایم.

1) مخاطره یا Hazard در مرجع ایمنی صنعتی

مخاطره یا HAZARD یعنی هر چیزی که پتانسیل آسیب رسانی به انسان، سرمایه، محیط زیست و اعتبار را داشته باشد.

به عنوان مثال، اختلاف ارتفاع، یک Hazard است چون پتانسیل آسیب رسانی به انسان و سرمایه را دارد.

گاز و برق شهری، ابزارهایی چون سنگ فزر، دریل، دستگاه جوش و … نیز پتانسیل آسیب رسانی به انسان و سرمایه را دارند و همگی یک Hazard هستند.

جهت ایمن سازی محیط کار، تا جای ممکن بایستی مخاطرات را حذف کنیم ولی در 95 درصد مواقع، حذف Hazard امکان پذیر نیست.

به عنوان مثال نمی توانید انرژی برق، گاز یا ماشین آلات را از صنعت یا خانه خود حذف کنید.

پس چه باید کرد؟

ما باید Danger یا خطر این تجهیزات را شناسایی و حذف کنیم.

اکنون می خواهیم در رابطه با Danger صحبت کنیم تا بتوانیم آن ها را کشف و حذف کنیم.

2) خطر یا Danger در مرجع ایمنی صنعتی

پس از کشف مخاطرات (Hazard) نوبت به کشف خطر (Danger) می رسد.

برای کشف خطرات به سراغ مخاطرات بروید.

هر مخاطره ای که مهار نشده باشد یک خطر محسوب می شود.

مثلا هر سیم لخت و بدون حفاظی که دارای جریان برق باشد یک خطر محسوب می شود.

سنگ فرزی که تجهیزات ایمن (مانند قاب محافظ) نداشته باشد نیز یک Danger است.

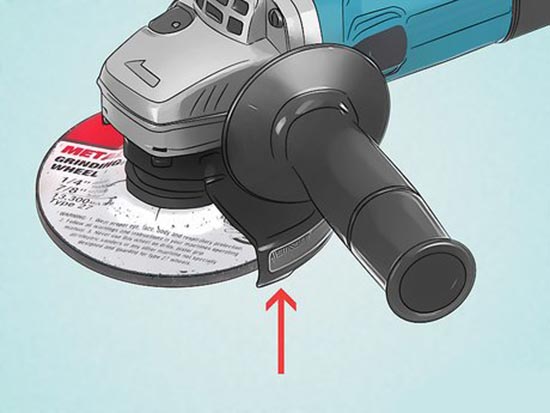

در شکل زیر، قاب سنگ فرز را با فلش قرمز نشان داده ایم.

تا زمانی که شما در محل کارتان مخاطره ای وجود ندارد، خطری نیز وجود ندارد.

مثلا زمانی که در یک سوله، برق کشی نداریم، خطر برق گرفتگی هم نداریم.

همچنین ممکن است یک Hazard دارای چندین Danger باشد.

مثلا همین سنگ فرز (که به صورت کلی یک Hazard محسوب می شود) چندین Danger دارد.

استفاده از قاب محافظ روی سنگ فرز، یکی از خطرات آن را از بین می برد چون در صورت شکستن سنگ، خطر پرتاب تکه های سنگ شکسته به سمت فردی که در حال کارکردن با سنگ فرز می باشد کم می شود ولی خطر پرتاب سنگ شکسته شده به سایر افرادی که در اطراف اپراتور قرار دارند، همچنان وجود دارد.

استفاده از عینک محافظ، یکی دیگر از خطرات (که پرتاب براده به سمت چشم اپراتور دستگاه می باشد) را حذف می کند.

مهار خود سنگ فرز و تثبیت آن بر روی یک میز نیز یکی دیگر از خطرات آن را از بین می برد.

3) ریسک (RISK) در مرجع ایمنی صنعتی

ریسک را می توان در معرض خطر قرار گرفتن یک فرد دانست.

مفهوم ریسک و خطر بسیار به هم نزدیک هستند و بعضا به جای یکدیگر استفاده می شوند.

به عنوان مثال خود دستگاه سنگ فرز یک Hazard، احتمال آسیب رسانی سنگ فرز به چشم اپراتور یک Danger و عدم استفاده از عینک محافظ یک Risk می باشد.

بنابراین اگر از یک مدل سنگ فرز استفاده کنیم که براده تولید نکند، خطر و ریسک پرتاب براده را از بین برده ایم ولی

اگر از سنگ فرز معمولی استفاده کنیم همچنان خطر پرتاب براده وجود دارد و

اپراتور می تواند با استفاده از عینک محافظ، ریسک پرتاب براده به چشمان خود از بین ببرد.

این سه مفهوم را به جای یکدیگر به کار نبرید و در محیط کار خود به عنوان یک کارشناس HSE، تمامی مخاطرات، خطرات و ریسک ها را شناسایی کنید و در جهت رفع آن ها تلاش کنید.

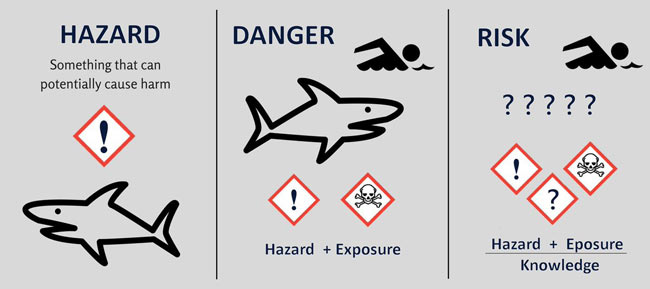

در تصویر زیر مثال دیگری از تفاوت Hazard، Risk و Danger را مشاهده می کنید.

وجود کوسه در دریا یک Hazard، حمله کوسه به انسان یک Danger و در معرض کوسه قرار گرفتن یک Risk می باشد.

جهت کسب اطلاعات بیشتر در رابطه با چگونگی مدیریت ریسک، می توانید مقاله زیر را مطالعه نمایید.

تا این قسمت از مقاله مرجع ایمنی صنعتی با بخشی از مهم ترین اصطلاحات حوزه HSE آشنا شدید.

2# مدیریت آماری حوادث HSE در مرجع ایمنی صنعتی

فرض کنید شما به عنوان مسئول HSE یک کارخانه استخدام شده اید.

بودجه ای را برای شما در نظر گرفته و از شما خواسته اند تا از این مبلغ، جهت کاهش حوادث استفاده کنید.

ابتدا می بایست، ریسک ها، خطرات و مخاطرات را شناسایی کنید.

در مرحله بعد، با استفاده از تکنولوژی های روز، جلسات روت کاز و … برای ریسک ها، مخاطرات و خطرات راه حل هایی شناسایی می کنید.

اکنون نیازمند کسب اطلاعات آماری از سوابق حوادث ایجاد شده در آن مرکز و مراکز مشابه می باشید.

بودجه شما محدود بوده و نمی توانید در یک مرحله، ریسک تمام حوادث را به صفر برسانید.

شما می بایست این حوادث را اولویت بندی کنید.

پس از اولویت بندی، می بایست ابتدا ریسک های با اولویت بیشتر را رفع کنید.

اما چگونه ریسک ها اولویت بندی می شوند؟

برای این اولویت بندی می توانیم دو فاکتور اصلی را در نظر بگیریم.

- بررسی هزینه رفع خطرات و مخاطرات

- بررسی آمار حوادث اتفاق افتاده

ابتدا به بررسی فاکتور هزینه و سپس به بررسی فاکتور آمار حوادث اتفاق افتاده خواهیم پرداخت.

1-2# هزینه رفع خطرات و مخاطرات

زمینه بسیاری از حوادث با کمترین هزینه از بین می رود اما برای رفع بعضی از آن ها نیاز به هزینه بیشتری داریم.

مهارت یک کارشناس HSE، به حداقل رساندن خطرات (DANGER) و مخاطرات (HAZARD) با حداقل هزینه است.

به عنوان مثال فرض کنید ستونی که در شکل زیر می بینید، عامل بسیاری از حوادث بوده یعنی باعث شکستگی سر افراد یا برخورد ماشین آلات می شده و

در نهایت برای رفع خطر آن، راه حل پوشاندن اطراف ستون با فوم های جاذب ضربه انتخاب شده است.

برای رفع این Hazard ابتدا چند راه حل به شرح زیر، پیشنهاد شده بود:

- نصب دو ستون تقویتی دیگر و حذف این ستون به روش مهندسی و محاسبه شده.

- ایجاد پدهای نرم در اطراف ستون

- تغییر راهرو و محل رفت و آمد کارگران

- ایجاد تابلوی حفاظتی

که در نهایت، راه حل دوم انتخاب شده است.

راه حلی که هزینه کمتری داشته باشد قطعا محبوب تر خواهد بود.

البته راه حل، نه تنها می بایست کم هزینه باشد بلکه باید اجرایی نیز بوده و به طور موثر از وقوع حوادث شغلی جلوگیری کند.

راه حل کم هزینه، زمینه ساز رفع هرچه سریع تر سایر ریسک ها خواهد بود چرا که می توان از باقی مانده هزینه رفع یک ریسک برای رفع سایر ریسک ها نیز استفاده کرد.

2-2# آمار حوادث اتفاق افتاده

یکی دیگر از مواردی که باید در برنامه ریزی (جهت اولویت بندی) رفع خطرات صورت گیرد، بررسی آمار حوادث اتفاق افتاده است.

قطعا عاملی که بیشترین حوادث را ایجاد می کند، ابتدا باید مورد بررسی قرار گیرد.

اجازه دهید در ادامه مقاله مرجع ایمنی صنعتی، آماری از کل حوادث اتفاق افتاده در کشور خودمان را بررسی کنیم.

این حوادث را بر اساس تعداد، شدت و موضوع، مورد بررسی آماری قرار می دهیم.

1) بیشترین حوادث ایران در کدام صنایع اتفاق می افتد؟

بیشترین حوادث، در صنعت ساختمان (ساخت و ساز) اتفاق می افتد.

به عنوان مثال اگر در ساخت یک پالایشگاه حوادث شغلی اتفاق بیفتد، این حوادث، زیرمجموعه حوادث صنعت ساختمان قرار می گیرند ولی

اگر پس از ساخت پالایشگاه، حادثه ای در حین عملیات اورهال اتفاق بیفتد، حادثه را جزو حوادث صنعت نفت و گاز به حساب می آورند.

2) بیشترین نوع حادثه در ایران چیست؟

بیشترین نوع حادثه در کشور ما اساسا سقوط از ارتفاع است.

هنگامی که صحبت سقوط از ارتفاع می شود احتمالا در نظر شما، سقوط از یک ساختمان 5 طبقه تداعی می شود.

دقیقا به همین علت است که آمار حوادث سقوط از ارتفاع بسیار زیاد است.

اکثریت افراد تصور می کنند که تجهیزات کار در ارتفاع، صرفا برای ارتفاع های بیش از 5 متر کاربرد دارد.

جالب است بدانید که سقوط از ارتفاع 80 سانتی متری نیز ممکن است آسیب های جدی برای فرد ایجاد کند.

بسیاری از افرادی که در حوادث سقوط از ارتفاع آسیب دیده اند پس از مصاحبه اعلام کرده اند که اصلا فکر نمی کردند ارتفاع یک و نیم متری اینقدر خطرناک باشد.

بسیاری از افرادی که بر اثر سقوط از ارتفاع، جان خود را از دست داده اند، در ارتفاع 2.5 تا 3.5 متر مشغول به کار بوده اند.

اگر از همین افراد سوال می شد که در صورت سقوط از ارتفاع 2.5 متر، چه اتفاقی ممکن است برای شما بیفتد، می گفتند نهایتا دست یا پای ما خواهد شکست.

به هر حال بر اساس استانداردهای HSE، فعالیت در ارتفاع بالاتر از یک متر و بیست سانت، کار در ارتفاع محسوب شده و می بایست با رعایت اصول ایمنی کار در ارتفاع انجام شود.

این نکته را نیز در نظر داشته باشید که آمار صرفا سقوط از ارتفاع، صرفا در پروژه های عمرانی نیست.

سقوط از ارتفاع، در تمام حوزه های صنعت اتفاق می افتد.

مثلا فردی که در یک ارتفاع مشخص با دریل کار می کند نیز ممکن است دچار سقوط از ارتفاع شود.

به هر حال پس از سقوط از ارتفاع، بیشترین آمار حوادث، به ترتیب، به برق گرفتگی، برخورد، گیر افتادگی و له شدن، اختصاص دارد.

3) رده سنی آسیب دیدگان حوادث شغلی ایران در چه محدوده ای است؟

طبق آمار، بیشترین افراد حادثه دیده، سنی بین 26 تا 44 سال دارند.

4) سوابق کاری چه تاثیری در نرخ حوادث شغلی داشته اند؟

بر اساس آمار، بیشترین حوادث شغلی برای دو گروه از افراد اتفاق می افتد.

- افراد تازه کاری که به تازگی وارد آن حوزه کاری شده اند.

- افراد خبره و با سابقه ای که سال ها در آن حوزه مشغول فعالیت هستند.

این آمار را می توان اینگونه تفسیر کرد که افراد تازه کار، احتمالا خطرات مربوط به حیطه شغلی خود را نمی دانند و یا تمرکز و مهارت لازم برای انجام آن کار را ندارند.

در افراد خبره، ریسک پذیری با افزایش مهارت، افزایش می یابد و احساس می کند خطری او را تهدید نمی کند.

در هر کشوری این آمار متفاوت بوده و به نوع صنعت آن کشور بستگی دارد.

به عنوان مثال در کشور آمریکا، آمار حوادث مربوط به بخش کشاورزی بسیار زیاد است.

این آمار به معنای ضعف ایمنی صنعت کشاورزی آمریکا نیست بلکه به علت گستردگی صنعت کشاورزی آمریکاست.

بنابراین بر اساس فاکتور “آمار حوادث اتفاق افتاده” اگر شما بخواهید در حوزه ایمنی شغلی کشور آمریکا فعالیت کنید می بایست از صنعت کشاورزی شروع کنید.

اما برای کشور ایران می بایست از صنعت ساخت و ساز استارت بزنید.

برای افزایش ایمنی محل کار خودتان نیز می بایست آمار حوادث اتفاق افتاده در آن مجموعه را مورد تحلیل و بررسی قرار دهید.

به عنوان مثال ممکن است در مجموعه ای که شما کار می کنید اصلا اختلاف ارتفاعی وجود نداشته باشد.

بنابراین در هر صنعتی که وارد شدید، بر حوادث عمده آن صنعت تمرکز کنید.

البته برای حوزه های مدیریتی بزرگ حواستان به ثبت آمار حوادث باشد.

ممکن است در کشور ما، حوادث صنعت کشاورزی از حوادث ساخت و ساز بیشتر باشد و این آمار به این دلیل باشد که هیچ کدام از حوادث مربوط به حوزه کشاورزی در جایی ثبت نمی شود.

3# روش های اجرایی HSE

تا این قسمت از مقاله مرجع ایمنی صنعتی، مباحث تئوری مطرح شد.

از این بخش مقاله می خواهیم وارد فاز عملیاتی شویم و مباحث تئوری مطرح شده را با روش های عملی اجرا کنیم.

برای این منظور از یکسری تکنیک ها، استانداردها و سیستم های مدیریتی استفاده می کنیم.

1-3# چرخه دمینگ (PDCA)

تکنیک های HSE، راهگشای شما بوده و کمک می کند تا در پیاده سازی ایمنی شغلی در حیطه کاری خود موفق شوید.

تکنیک ها و روش ها، بسیار زیاد و متنوع هستند.

البته نمی توان این تکنیک ها را محدود به اچ اس ای دانست.

بسیاری از این تکنیک ها در سایر علوم مدیریتی نیز استفاده می شوند.

بعضی از این تکنیک ها به علت جذابیتی که دارند، در بین کارشناسان ایمنی شغلی، از محبوبیت زیادی برخوردار هستند.

به عنوان مثال، چرخه دمینگ (PDCA) یکی از آن هاست.

آقای دمینگ، این چرخه را طراحی و ارائه کرده است.

چرخه دمینگ یک ساز و کار مدیریتی و اجرایی برای بسیاری از استانداردهاست.

در واقع این تکنیک، روشی را برای پیاده سازی بهتر استاندارد به ما ارائه می کند.

برای آشنایی بیشتر با چرخه دمینگ، مقاله زیر را مطالعه نمایید.

2-3# استانداردهای HSE و ممیزی

تفاوتی نمی کند شما در چه حوزه ای فعالیت می کنید.

در تمامی حوزه های تخصصی و مهارتی، یکسری استانداردهای فنی و سیستمی وجود دارد که شما می بایست کاربرد آن ها را بدانید و از آن ها استفاده کنید.

در این متن، نمی خواهیم معنای کلی استاندارد را شرح دهیم بلکه می خواهیم با تعریف استاندارد در حوزه HSE آشنا شویم.

وقتی می گوییم فلان سازمان، موفق به دریافت نشان استاندارد ایزو 14001 شده به معنای گواهی قبولی آن سازمان در آزمون ایزو 14001 می باشد.

اما چه کسی این آزمون را می گیرد؟

به شخص یا سازمانی که این آزمون را اجرا می کند، ممیز گفته شده و به فرآیند این آزمون، فرآیند ممیزی گفته می شود.

روش اجرایی این آزمون به این صورت است که ممیز از آن سازمان بازدید می کند و پس از بازدید، تست و پرسیدن سوالاتی از افراد، ممیزی خود را تکمیل می کند.

اگر عملکرد سازمان ممیزی شونده با خط مشی، روش ها و مقررات استاندارد مطابقت کامل داشته باشد، موفق به کسب گواهی استاندارد مربوطه می شود.

معمولا استانداردهای حوزه HSE را به دو دسته استانداردهای داخلی و بین المللی تقسیم می کنند.

رعایت استانداردهای داخلی، نیز معمولا اجباری بوده و رعایت استاندارد های بین المللی اجباری نمی باشد.

البته اگر سازمانی بخواهد در حوزه بین المللی فعالیت کند ممکن است نیاز به دریافت بعضی از استانداردهای بین المللی داشته باشد.

استاندارد داخلی بعضی از کشورها نیز بر اساس استانداردهای بین المللی تنظیم شده است.

بحث استانداردها بسیار گسترده بوده و در این مقاله، مجال پرداختن بیشتر به آن ها نیست.

3-3# سیستم های مدیریت HSE-MS

یکی از مهمترین اصطلاحات حوزه اچ اس ای، HSE-MS است.

سیستم مدیریت HSE-MS یک الگو یا روش مدیریتی برای بهبود است.

بسیاری از کارشناسان ایمنی شغلی، به اشتباه تصور می کنند که این الگو، یک استاندارد HSE می باشد در حالیکه اینطور نیست.

در واقع HSE-MS در دل خود از استانداردها و تکنیک های HSE استفاده می کند ولی همانطور که اشاره کردیم، HSE-MS یک الگوی مدیریتی بوده که در حوزه اچ اس ای به خصوص صنعت نفت و گاز کاربرد دارد.

برای آشنایی بیشتر با این الگو و تاریخچه ورود آن به ایران، ویدیو زیر را مشاهده کنید.

تا این قسمت از مقاله مرجع ایمنی صنعتی با کلیات دانش HSE، روش های تحلیل حوادث و روش های اجرایی افزایش ایمنی شغلی آشنا شدید.

اکنون می خواهیم یکسری مباحث تکمیلی را تشریح کنیم که مربوط به موضوعات عملیاتی می شوند.

این موضوعات، شامل موارد زیر می شوند:

- عوامل زیان آور ارگونومیکی محیط کار

- ایمنی مواد شیمیایی

- ایمنی لیفتراک

- سیستم برچسب و قفل گذاری

- تجهیزات کار در ارتفاع

- نرم افزارهای حوزه HSE

اجازه دهید ابتدا به تشریح عوامل زیان آور ارگونومیکی محیط کار بپردازیم.

4# عوامل زیان آور ارگونومیکی محیط کار

به طور کلی برای عوامل زیان آور محیط کار، تقسیم بندی های مختلفی وجود دارد چون عوامل فیزیکی، شیمیایی، ارگونومیکی، روانی و بیولوژیکی.

در مقاله جداگانه ای به بررسی کلی عوامل زیان آور محیط کار پرداخته ایم.

آن چیزی که اهمیت دارد این است که شما به عنوان کارشناس ایمنی صنعتی، عوامل زیان آور محیط کار خود را بشناسید و

طریقه اقدام مناسب در برابر هر کدام را بدانید تا بتوانید از به وجود آمدن آن ها جلوگیری کنید.

در این بخش از مرجع ایمنی صنعتی می خواهیم به تشریح عوامل زیان آور ارگونومیکی بپردازیم.

به طور کلی تمامی ابزارآلات و ماشین هایی که در ارتباط با انسان می باشند می بایست به صورتی طراحی شوند که به بدن انسان آسیب نرسانند.

تمامی اعضای اسکلتی و مفصلی بدن اپراتور هنگام کار با ابزار نباید از شکل طبیعی خود فاصله بگیرد در غیر این صورت، بدن اپراتور به مرور زمان دچار اختلالات عضلانی-اسکلتی خواهد شد.

منظور از ابزار، صرفا ابزار صنعتی نیست.

موس، کیبرد، میز کامپیوتر، گوشی همراه، فرمان و صندلی اتومبیل نیز همگی می بایست بر اساس حالت طبیعی بدن انسان طراحی شوند.

این اصل می بایست در طراحی و استفاده از تمامی ابزارها، حمل و نقل و طراحی ایستگاه های کاری رعایت شود.

یک کارشناس HSE می بایست به نحوه کار اپراتورها نظارت کند و در صورتی که اصول ارگونومیک در هنگام فعالیت افراد رعایت نمی شود، اقدامات لازم را انجام دهد.

تمرکز اقدامات کارشناس HSE می بایست در طراحی و به کارگیری ابزارآلات و ماشین آلات باشد نه صرفا تذکر به اپراتور دستگاه!!!

5# ایمنی مواد شیمیایی

یکی از مهم ترین موضوعات در حوزه ایمنی صنعتی، ایمنی مواد شیمیایی است.

ایمنی مواد شیمیایی را از چند جهت می توان بررسی کرد:

- مفاهیم اولیه ایمنی شیمیایی

- نگهداری مواد شیمیایی

- استفاده از مواد شیمیایی

- دفع مواد شیمیایی

- کمک های اضطراری

- تجهیزات حفاظت فردی

در این بخش از مرجع ایمنی صنعتی می خواهیم به تشریح سه بخش نگهداری مواد شیمیایی، کمک های اضطراری و تجهیزات حفاظت فردی بپردازیم.

1-5# نگهداری مواد شیمیایی

هر ماده، شرایط نگهداری مخصوص به خود را دارد.

اگر قطعه یا به طور کلی ماده ای در شرایط مخصوص به خود نگهداری نشود، آسیب می بیند و این آسیب ممکن است به چشم نیاید.

فرض کنید گفته می شود فلان مایع ظرفشویی در محدوده بین دمای 10 تا 50 درجه سانتیگراد نگهداری شود.

اگر این محدوده دمایی رعایت نشود، مایع ظرفشویی خواص خود را از دست داده و نمی تواند انتظارات خواسته شده را برآورده سازد.

بنابراین موضوع نگهداری صحیح مواد، هم در علم نگهداری و هم در دانش HSE کاربرد دارد.

نگهداری مواد شیمیایی در دانش HSE از نظر ایمنی اهمیت دارد.

بسیاری از مواد شیمیایی اگر در شرایط خاص خود (که شامل رطوبت، دما و نور خاص می شود) نگهداری نشوند، خطرناک خواهند بود چون ممکن است حادثه بیافرینند.

شما به عنوان کارشناس ایمنی شغلی می بایست شرایط نگهداری تمامی مواد شیمیایی را دائما رصد کنید و با شرایط توصیه شده توسط کارخانه سازنده مقایسه کنید.

برای این منظور می توانید از برگه اطلاعات ایمنی مواد شیمیایی استفاده کنید که در مقاله جداگانه ای به تشریح آن پرداخته ایم.

2-5# کمک های اضطراری در مواجهه با مواد شیمیایی

در هر مکانی که مواد شیمیایی وجود دارد، امکان آسیب به افرادی که با این مواد کار می کنند وجود دارد.

شما می بایست روش مقابله با خطرات مواد شیمیایی را شناخته، به نیروها آموزش داده و برای خرید تجهیزات مخصوص این کار، اقدامات لازم را انجام دهید.

یکی از مهم ترین تجهیزاتی که برای این منظور استفاده می شود چشم شور ها هستند.

چشم شورها می بایست به تعداد کافی خریداری شده و نصب شوند.

تمامی پرسنل درگیر با مواد شیمیایی، می بایست به چشم شور و دوش اضطراری دسترسی داشته و

روش استفاده صحیح از این وسایل می بایست به آن ها آموزش داده شود.

در شکل زیر، یک نمونه چشم شور آزمایشگاهی را مشاهده می کنید.

اگر مواد شیمیایی وارد چشم شوند می بایست آن ها را به مدت حداقل 20 دقیقه شست.

در طول این مدت بیست دقیقه، نباید چشم ها را بست یا آن ها را از چشم شور جدا کرد.

اگر مواد شیمیایی به پوست برخورد کرد، می بایست با دوش اضطراری به خوبی شسته شود.

این شستشو، جهت کاهش غلظت مواد شیمیایی بر روی پوست و داخل چشم استفاده می شود.

3-5# تجهیزات مرجع حفاظت فردی در ایمنی صنعتی

تجهیزاتی که در بخش قبلی به آن ها اشاره کردیم جهت مقابله با شرایط اضطراری استفاده می شوند.

ما نباید اجازه دهیم تا کار ما به استفاده از این ابزارها بکشد.

همانطور که پیشگیری بهتر از درمان است، قطعا استفاده از تجهیزات حفاظت فردی نیز از تجهیزات مخصوص شرایط اضطراری اهمیت بیشتری دارند.

در این بخش از مرجع ایمنی صنعتی شما را با مهم ترین و پرکاربردترین موضوعاتی که در رابطه با تجهیزات حفاظت فردی می بایست در نظر بگیرید آشنا می کنیم.

1) استفاده درست از تجهیزات حفاظت فردی

اکثر افراد، تجهیزات حفاظت فردی را به خوبی می شناسند ولی روش صحیح استفاده از آن را نمی دانند.

به عنوان مثال نیازی به استفاده از کفش ایمنی در آزمایشگاه مواد شیمیایی نیست چون در آزمایشگاه وسایل سنگین وجود ندارد.

برای آزمایشگاه باید از کفش های ایمنی مخصوصی استفاده کرد که در برابر مواد شیمیایی مقاوم باشند.

2) تاریخ انقضای تجهیزات حفاظت فردی

کیفیت، تاریخ تولید و تاریخ انقضای تجهیزات فردی نیز اهمیت فراوانی دارد.

تقریبا تمام تجهیزات حفاظت فردی تاریخ انقضای مشخصی دارند و با البسه معمولی و روزمره متفاوتند.

به عنوان مثال، پلاستیک به کار رفته در کلاه های ایمنی بعد از گذشت چند سال، خواص ارتجاعی خود را از دست داده و وظیفه حفاظتی خود را نمی تواند به خوبی انجام دهد.

ماسک ها، فیلتر هودهای آزمایشگاهی، دستکش های حفاظتی و … هیچ کدام عمر نامحدود ندارند و

باید پس از سپری شدن تاریخ مصرفشان تعویض شوند حتی اگر به اندازه کافی استفاده نشده باشند.

3) عدم نیاز به تجهیزات حفاظت فردی

افرادی که به مدت طولانی در معرض بخارات بنزین قرار می گیرند تصور می کنند (چون بوی بنزین را احساس نمی کنند) بدن آن ها نیز به این بخارات عادت کرده و

نیازی به استفاده از تجهیزات حفاظت فردی نیست.

بله خود این افراد عادت کرده اند ولی بدنشان هیچگاه عادت نمی کند و بخارات بنزین، اثر خود را بر بدن این افراد خواهد گذاشت.

در رابطه با مواد شیمیایی می توان ساعت ها صحبت کرد و مقاله ها نوشت.

از شما دعوت می کنیم ویدیو زیر را مشاهده کنید تا با اهمیت ایمنی مواد شیمیایی در حوزه HSE آشنا شوید.

6# مرجع ایمنی لیفتراک در ایمنی صنعتی

در بحث کنترل های عملیاتی HSE، ایمنی ماشین آلات اهمیت بسیاری دارد.

هرکدام از ماشین آلات (عمرانی، راه سازی و …) ایمنی مخصوص به خود را دارا می باشند.

در مقاله جداگانه ای به موضوع ایمنی ماشین آلات پرداخته ایم.

اکنون در این بخش از مرجع ایمنی صنعتی می خواهیم صرفا به موضوع ایمنی لیفتراک بپردازیم.

جالب است بدانید که طبق آمار، هر ساله حدود 85 تا 100 نفر در آمریکا جان خود را در اثر حوادث مربوط به لیفتراک از دست می دهند.

چرا اینقدر حوادث مربوط به لیفتراک زیاد است؟

علت را می توان اینگونه بیان کرد:

- کنترل لیفتراک بسیار سخت بوده و تعادل کمتری نسبت به خودروی سواری دارد.

- میدان دید راننده لیفتراک بسیار کم است.

- پایداری لیفتراک در شرایط مختلف و بارهای متفاوت ممکن است به شدت متزلزل شود.

شما به عنوان مسئول ایمنی سازمان می بایست آموزش های لازم را به راننده های لیفتراک بدهید تا حوادث لیفتراک در مجموعه شما اتفاق نیفتد.

علاوه بر آموزش های تخصصی به اپراتورهای لیفتراک، می بایست تمامی پرسنل را آموزش داد و آن ها را از خطرات لیفتراک و میدان دید محدود راننده لیفتراک آگاه ساخت.

تا حد امکان باید سعی شود تا محل تردد افراد از محل تردد لیفتراک کاملا جدا باشد، در غیر این صورت قطعا حوادثی از جنس تصادف لیفتراک با پرسنل را خواهیم داشت.

اجازه دهید برای تفهیم بهتر این خطر (دید کم راننده لیفتراک) یک ویدیو برای شما پخش کنیم.

علت اصلی این حادثه، دید کم راننده لیفتراک و عدم جداسازی محل تردد پرسنل از محل تردد لیفتراک می باشد.

ارائه این آموزش ها به پرسنل، بسیار ساده بوده و با پخش چند ویدیو ساده می توان تمامی پرسنل را از خطرات لیفتراک آگاه نمود.

جهت آموزش رانندگان لیفتراک و پرسنل واحد ایمنی صنعتی نیز منابع مختلفی وجود دارد که ویدیو بعدی یک نمونه از این آموزش هاست.

در این ویدیو، آموزش های ابتدایی در رابطه با لیفتراک قرار دارد.

از شما دعوت می کنیم این ویدیو را مشاهده کنید.

7# مرجع سیستم برچسب و قفل گذاری ایمنی صنعتی

یکی از ساده ترین روش هایی که بسیار مورد غفلت قرار می گیرد سیستم برچسب و قفل گذاری است.

اجازه دهید با یک مثال ساده شروع کنیم.

شما در منزل خود برای انجام تعمیرات برقی، فیوز خانه را قطع می کنید.

برادر شما در اتاق دیگری مشغول مطالعه بوده و بدون اطلاع از دلیل قطعی فیوز و کار تعمیراتی شما به جعبه فیوز مراجعه کرده و فیوز خانه را وصل می کند.

در این حالت شما دچار برق گرفتگی خواهید شد.

شما می بایست از قبل، اطلاع رسانی می کردید.

اطلاع رسانی از انجام تعمیرات در یک منزل مسکونی کار راحتی است ولی در یک کارخانه یا شرکت بزرگ چنین نیست و نمی توان تمام پرسنل شرکت را از انجام تمام امور تعمیراتی آگاه نمود.

برای جلوگیری از به وجود آمدن چنین حوادثی از سیستم برچسب گذاری و قفل گذاری استفاده می شود.

یک برچسب ساده که بیانگر کار شما بر روی سیستم باشد و در محل فیوزها، شیرها و … نصب شده باشد می تواند از به وجود آمدن این مدل حوادث جلوگیری کند.

ویدیو زیر را مشاهده کنید تا با ضرورت استفاده از این سیستم آگاه شوید.

حال اجازه دهید به دو سوال مهم و اساسی در رابطه با سیستم برچسب و قفل گذاری یا همان (LOTO) پاسخ دهیم.

1-7# چرا سیستم برچسب گذاری بعضا مورد غفلت واقع می شود؟

معمولا افرادی که از سیستم لوتو استفاده نمی کنند، دلایل زیر را عنوان می کنند:

- کار فقط چند دقیقه زمان می برد و نیازی به قفل کردن نیست.

- چندین سال است من همین کار را انجام می دهم، همه می دانند و نیازی به این کار نیست.

- خیلی عجله دارم و زمانی برای قفل گذاری ندارم.

- چون تنها کار می کنم نیازی به قفل گذاری نیست.

- یک نفر را برای اطلاع رسانی به دیگران به کار گرفته ام و نیازی به LOTO ندارم.

در جواب این سوالات باید گفت که:

- مطمئن هستید کار شما فقط چند دقیقه طول می کشد و در اثر شرایط غیر قابل پیش بینی زمان آن افزایش نمی یابد؟

- مطمئن هستید تمام افراد از کار شما اطلاع دارند و همه در حالت نرمال خود هستند؟ (ممکن است یکی از پرسنل خواب آلود، غیرهشیار یا مست باشد!!!)

- آیا کمبود زمان و عجله شما ریسک به خطر انداختن جان شما را دارد؟ (در حالیکه استفاده از LOTO تنها چند ثانیه زمان می برد)

- زمانی که تنهایی کار می کنید امکان ورود یک شخص جدید به مجموعه وجود ندارد؟

- آیا مطمئن هستید که فرد گماشته شده، در محل مورد نظر می ماند و کار ضروری یا فرمان بالادستی، او را از محل خود تکان نمی دهد؟

این سوال و جواب ها یک نمونه از آموزش هایی است که شما می بایست به پرسنل شاغل بدهید تا ضرورت استفاده از LOTO را درک کنند.

استفاده از چند ویدیو حادثه که در اثر عدم استفاده از LOTO ایجاد شده اند نیز به شما کمک خواهد کرد.

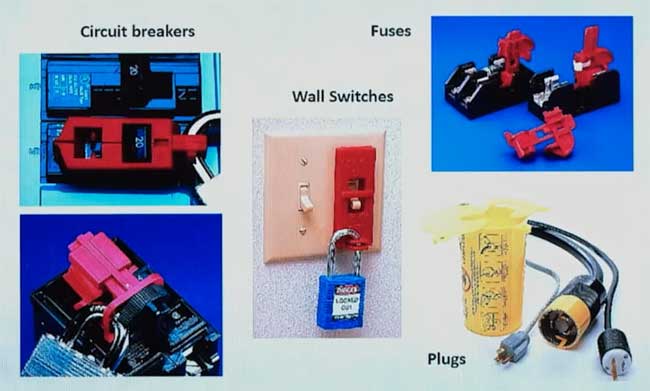

2-7# آیا برای درج LOTO تجهیزات مخصوصی وجود دارد؟

بله تجهیزات مختلفی برای قفل گذاری و درج یادداشت وجود دارد.

تگ هایی که برای درج یادداشت استفاده می شوند می بایست توضیحاتی قابل فهم برای تمام کارکنان داشته باشند.

در نظر داشته باشید که استفاده از تجهیزات قفل گذاری نسبت به تگ توضیحات، اولویت بیشتری دارد می باشد.

در هر صورت، هم برای تگ ها و هم برای تجهیزات قفل گذاری، انواع استانداردی وجود دارد که معمولا قیمت مناسبی نیز دارند و شما می توانید آن ها را خریداری کرده و استفاده کنید.

هرکدام از این تجهیزات، مخصوص یک صنعت ساخته می شوند که در ادامه، به معرفی چند مدل از آن ها و کاربردشان می پردازیم.

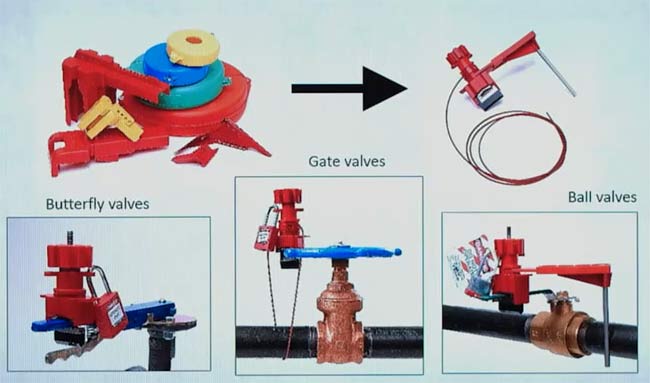

1) تجهیزات مخصوص Lockout شیرها

هر شیری که در صنعت برای باز و بست لوله سیالات استفاده می شود را می توانیم با استفاده از تجهیزات مخصوصشان قفل گذاری کنیم.

چند نمونه از این ابزارها را در شکل زیر مشاهده می کنید.

2) تجهیزات Lockout کنترلرهای برقی

برای تمام فیوزها، کلیدها و سوئیچ های برقی نیز تجهیزات مخصوص Lockout و Tagout وجود دارد که شما می توانید از آن ها استفاده کنید.

در شکل زیر، چند نمونه از این تجهیزات را مشاهده می کنید.

3) تجهیزات Lockout مشترک

فرض کنید بر روی یک بخش از کارخانه، واحدهای مختلفی مشغول فعالیت می باشند.

این مورد در عملیات اورهال به وفور اتفاق می افتد و معمولا واحدهای مختلف، از جزئیات روند فعالیت واحدهای دیگر، خبر ندارند.

مثلا واحد نگهداری-تعمیرات، واحد HSE و واحد بازرسی فنی می خواهند همزمان بر روی یک تجهیز، عملیات اورهال انجام دهند.

برای این منظور، هر واحد می بایست قفل خود را بر روی کنترل کننده ها و شیرها نصب کند و هر زمانی که فعالیتش به اتمام رسید، قفل خود را باز کند.

معمولا تجهیزات مخصوصی برای این کار در تمام پک های Lockout قرار دارد.

در شکل زیر، یک نمونه از این تجهیز را مشاهده می کنید که می توان بیش از یک قفل بر روی آن نصب کرد.

شکل زیر، روش استفاده از این تجهیز را نشان می دهد.

هر واحدی که فعالیت خود را بر روی قسمت مورد نظر انجام داد، قفل خود را باز می کند.

موضوع LOTO تمام شد و تجهیزات lockout و tagout معرفی شدند.

اکنون می خواهیم در آخرین بخش از مرجع ایمنی صنعتی، تجهیزات کار در ارتفاع را به شما معرفی کنیم.

8# تجهیزات کار در ارتفاع

همانطور که قبلا اشاره کردیم طبق آمار، بیشترین حوادث شغلی ایران، سقوط از ارتفاع می باشد.

در ابتدای مقاله به بالا بودن این آمار و دلایل آن اشاره کردیم و شما به اهمیت این موضوع پی بردید.

اکنون در این بخش از مرجع ایمنی صنعتی می خواهیم نکات عملی و تجهیزات استاندارد کار در ارتفاع را معرفی کنیم تا

شمت این تجهیزات و روش ها را شناخته و بتوانید به صورت عملیاتی برای کاهش حوادث کار در ارتفاع اقدام کنید.

برای کاهش حوادث کار در ارتفاع سه روش کلی وجود دارد:

- پرهیز از کار در ارتفاع

- تجهیزات پیشگیری از سقوط افراد

- تجهیزات کاهش شدت اثرات ناشی از سقوط

اجازه دهید به معرفی روش ها و تجهیزات هرکدام بپردازیم.

1-8# پرهیز از کار در ارتفاع

همانگونه که در ابتدای مقاله اشاره کردیم یکی از بهترین روش های کاهش ریسک، از بین بردن مخاطره یا Hazard می باشد.

تا جای ممکن باید سعی کنیم کار در ارتفاع را حذف کنیم و یا بخش بزرگی از کار را بر روی زمین انجام دهیم.

به عنوان مثال برای نصب یک مجموعه مونتاژی که قرار است به عنوان نمای ساختمان استفاده شود می توانیم قطعات آن را بر روی زمین مونتاژ کرده و سپس با جرثقیل، این مجموعه مونتاژی را بالا برده و در عرض یک روز نصب کنیم.

این کار بهتر از بالابردن تک تک قطعات این مجموعه و مونتاژ آن ها طی چند ماه توسط نیروهای انسانی می باشد.

علاوه بر کاهش ریسک سقوط از ارتفاع، مونتاژ یک مجموعه بر روی زمین، از نظر هزینه مقرون به صرفه تر بوده و احتمالا با کیفیت بیشتری انجام می شود.

شما به عنوان مسئول ایمنی می بایست با زبان پول، با کارفرمایان صحبت کنید.

علاوه بر مسائل انسانی، به کارفرمایان، مشکلات و هزینه های آسیب به نیروی انسانی، خسارات به اعتبار و سرمایه شرکت را نیز یادآوری کنید.

2-8# تجهیزات پیشگیری از سقوط افراد

جهت پیشگیری از سقوط افراد، تجهیزات مختلفی وجود دارند که هرکدام برای شرایط خاصی به کار می روند.

شما می بایست این تجهیزات را بشناسید و در هر شرایطی، تجهیز مناسب را انتخاب و خریداری کنید.

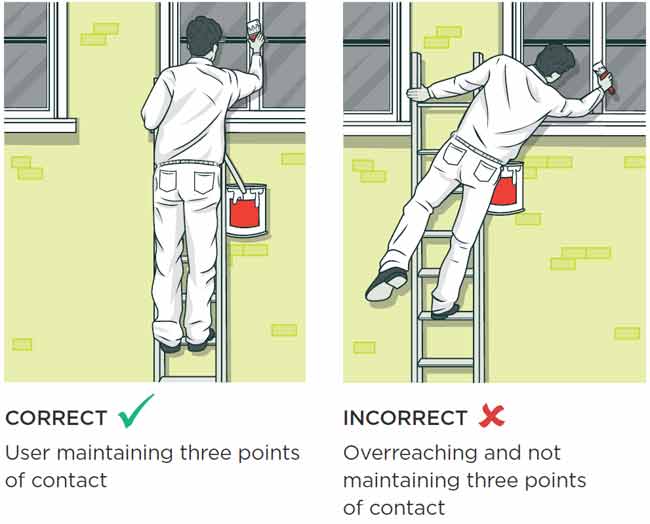

1) تجهیزات افزایش پایداری نردبان

یکی از پرکاربردترین و خطرناک ترین تجهیزات کار در ارتفاع، نردبان می باشد.

جهت سهولت حمل و نقل نردبان، معمولا نردبان ها سبک تر از انسان هستند و همین امر، عاملی برای ناپایداری آن ها خواهد بود.

با کمترین نیروی جانبی، نردبان واژگون می شود بنابراین نباید اجازه داد نیروی جانبی به نردبان وارد شود.

در سمت راست تصویر زیر، فشار وارد به دیوار توسط اپراتور در جهت جانبی وارد می شود و باعث واژگونی نردبان می شود.

اگر اپراتور وزن خود را یک طرف نردبان بیندازد، مجددا نیروی جانبی به نردبان وارد شده و این نیرو، احتمال سرنگونی نردبان را افزایش می دهد.

اگر بخواهیم پایه های نردبان را در محلی قرار بدهیم که اختلاف ارتفاع وجود دارد، می توانیم از نردبان های مخصوصی استفاده کنیم که در شکل زیر مشاهده می کنید.

لیز خوردن پایه های نردبان نیز بسیار شایع است.

برای این منظور نیز تجهیزات و روش هایی به کار گرفته می شود که نمونه ای از آن ها را در شکل زیر می بینید.

این تجهیزات نه تنها ایمنی نردبان را افزایش می دهند، بلکه استفاده از نردبان را نیز راحت تر می کنند.

همانطور که شکل زیر مشاهده می کنید، این تجهیزات باعث افزایش کاربری نردبان در محلی شده که پایه های بالایی نردبان، بر روی در یا پنجره می افتد.

2) نرده های حفاظتی

یکی دیگر از تجهیزاتی که مانع سقوط افراد می شود، نرده های حفاظتی است.

نصب این نرده ها بسیار ساده و کم هزینه بوده و نیاز به تعمیر و نگهداری ندارند.

این نرده ها به طور موثر و ضریب بالایی از اطمینان می توانند مانع سقوط افراد شوند و در هر کجا که امکان پذیر باشد می بایست از این نرده ها استفاده نمود.

3-8# تجهیزات کاهش شدت اثرات ناشی از سقوط

وظیفه این تجهیزات، کاهش شدت اثرات ناشی از سقوط می باشد یعنی اگر به هر دلیلی سقوط انجام شد، شدت آسیب ها را کم می کنند.

میزان عملکرد این تجهیزات، به جنس، روش استفاده و نگهداری آن ها بستگی دارد.

تورهای ایمنی، کلاه کار در ارتفاع، طناب، قلاب، کیسه های هوا و … همگی تجهیزات کاهش آسیب می باشند.

در تصویر زیر، چند نمونه از این تجهیزات را مشاهده می کنید.

هرکدام از این تجهیزات، روش نصب، استفاده و نگهداری مخصوص به خود را دارند که بسیار گسترده است و در این مقاله نمی گنجد.

نصب یا استفاده غلط از این تجهیزات، باعث می شود تا کارایی لازم را نداشته باشند.

به عنوان مثال، فضای زیرین تور ایمنی باید خالی باشد تا تور، کش آمده و بتواند شخصی که داخل تور ایمنی سقوط کرده را در خود جای دهد.

این فضای خالی، در هر شرایطی متفاوت بوده و بستگی به ارتفاع سقوط، نوع تور ایمنی و شرایط کاری دارد.

حال اگر امکان ایجاد فضای خالی، زیر تور ایمنی نباشد، می بایست از کیسه هوای ایمنی سقوط از ارتفاع استفاده کرد.

در این قسمت از مرجع ایمنی صنعتی، شما را با برخی از تجهیزات کار در ارتفاع آشنا نمودیم.

جهت اطلاعات بیشتر در رابطه با اصول، روش و ایمنی کار در ارتفاع، می توانید مقاله زیر را مطالعه نمایید.

در مقاله مرجع ایمنی صنعتی که تقدیمتان شد، سعی کردیم رایج ترین و مهم ترین نکات مرتبط با حوزه HSE را برای شما بیان کنیم، امیدواریم مورد توجه شما خواننده عزیز قرار گرفته باشد.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

خیلی عالی

سلام همراه گرامی

سپاس از محبت شما

داود اسدی…..اطلاعات فوق العاده بارزش و مفید…..

تشکر از توضیحات مفید و پرکاربرد شما

سلام جناب اسدی بزرگوار

سپاسگزاریم از محبت شما و لطفی که به ما دارید.

همراهی و دلگرمی های شما ما رو برای بهتر شدن تشویق میکنه.

موید باشید