قالب گیری تزریقی پلاستیک یکی از روش های تولید انبوه محصولات پلاستیکی است که ممکن است بنا به دلایل متفاوت دارای مشکلات تزریق پلاستیک باشند.

قطعا وجود حتی یک ایراد در محصول تولیدشده با این روش، آن را ناکارامد و نامناسب می کند و باعث اتلاف هزینه تولید و مواد اولیه می شود.

برای پیشگیری از ایجاد این مشکلات، لازم است انواع آن ها را بشناسیم و علت به وجود آمدن آن را نیز به خوبی درک کنیم.

در این مقاله قصد داریم به بررسی رایج ترین مشکلات تزریق پلاستیک، علل ایجاد آن ها و راه حل های رفع مشکلات تزریق پلاستیک بپردازیم. همراه ما باشید.

1# مشکلات تزریق پلاستیک

وجود مشکلات تزریق پلاستیک می تواند جذابیت، زیبایی و یکپارچگی ساختاری قطعات قالب گیری تزریقی را کاهش دهد.

وجود این مشکلات می تواند بسیار گران تمام شود و از نقص ها و عیوب سطحی و جزئی تا مشکلات جدی تر را شامل می شود که ممکن است بر ایمنی و عملکرد محصول تأثیر بگذارد.

همانند تمامی مسائل کیفی، آگاهی از نوع ایرادهای رخ داده در فرآیند تزریق پلاستیک می تواند تا حد زیادی از به وجود آمدن آن ها جلوگیری کند.

رفع برخی از مشکلات تزریق پلاستیک ممکن است دشوار یا پرهزینه باشد؛ اما سایر مشکلات به وجود آمده را می توان با تنظیم فرآیند قالب گیری بدون نیاز به طراحی مجدد ابزار قالب یا جایگزینی سایر تجهیزات تولید، حل کرد.

در ادامه به بررسی مشکلات تزریق پلاستیک، عوامل ایجاد آن و اقداماتی که کمک می کند تا از بروز آن ها جلوگیری کنیم، می پردازیم.

مشکلات رایجی که در محصولات نهایی ساخته شده با تزریق پلاستیک ایجاد می شوند، از این قراراند:

- خطوط جریان

- جای سوختگی

- فرورفتگی

- لایه لایه شدن سطح

- خطوط جوش

- نقص تزریق

- تاب برداشتن

- جت کردن

- حفره های خلا

- تغییر رنگ

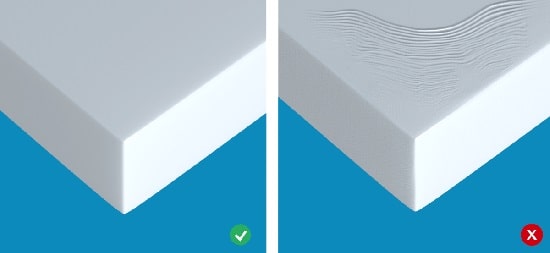

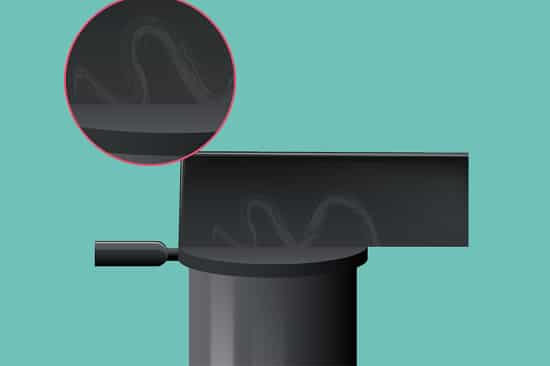

1-1# ایجاد خطوط جریان در محصول نهایی

خطوط جریان به صورت یک الگوی موج دار ظاهر می شود.

خطوط جریان، خطوط، رگه ها و الگوهای غیررنگی هستند که روی سطح یک قطعه ظاهر می شوند.

آن ها همچنین ممکن است به صورت نوارهای حلقه ای شکل روی سطح محصول و در نزدیکی نقاط ورودی قالب ظاهر شوند.

این نوع علائم معمولاً بر یکپارچگی محصول تأثیری ندارند؛ اما در برخی از محصولات تولید شده مانند عینک های آفتابی می توانند ناخوشایند و در مواردی غیرقابل قبول باشند.

1) علل وجود خطوط جریان

علت وجود این خطوط، حرکت پلاستیک مذاب با سرعت های مختلف در سراسر قالب تزریق است که در نهایت باعث جامد شدن رزین با سرعت های متفاوت می شوند.

این موضوع، نشانه آن است که سرعت تزریق یا فشار بسیار پایین است.

همچنین این خط ها می توانند زمانی به وجود آیند که بخش هایی از دیواره قالب دارای ضخامت متفاوتی باشند یا قسمت هایی که پخ ها یا فیله های خاکی بسیار کوچک باشند.

2) راه حل رفع خطوط جریان

در این بخش چند راه حل برای خطوط جریان محصولات آورده شده است:

- سرعت تزریق، فشار و دمای مواد را افزایش دهید تا این اطمینان به دست آید که مواد قبل از خنک شدن تمامی بخش های قالب را پر می کنند.

- گوشه های قالب گرد شود تا ضخامت دیواره ها افزایش یابد و به ثابت ماندن سرعت جریان و جلوگیری از خطوط جریان کمک کند.

- دریچه های قالب را تغییر دهید تا فاصله بیشتری مابین آن ها و خنک کننده های قالب ایجاد شود تا از سرد شدن خیلی زود مواد در طول جریان جلوگیری شود.

- به منظور افزایش سرعت جریان و جلوگیری از سرد شدن زودهنگام، قطر نازل را افزایش دهید.

2-1# ایجاد جای سوختگی از مشکلات تزریق پلاستیک رایج

علائم سوختگی معمولاً به صورت تغییر رنگ (سیاه یا زنگ دار شدن) لبه یا سطح یک قطعه پلاستیکی قالب گیری شده ظاهر می شود.

این علائم سوختگی عموماً به گونه ای است که بر یکپارچگی قطعه تأثیری ندارد، مگر این که پلاستیک تا حد تخریب سوخته باشد.

1) علل وجود جای سوختگی

علت این پدیده، هوای حبس شده یا خود رزین است که در حفره قالب و در حین تزریق گرم می شود.

اگر سرعت تزریق بیش از حد باشد یا مواد بیش از حد گرم شده باشند، اغلب منجر به ایجاد گرمای بیش از حد می شود که در نهایت سبب سوختگی خواهد شد.

2) راه حل رفع جای سوختگی

اقدامات پیشگیرانه زیر می تواند به رفع این رخداد کمک کند:

- دمای ذوب و قالب را کاهش دهید تا از گرم شدن بیش از حد آن جلوگیری شود.

- سرعت تزریق را کاهش دهید تا خطر گیر افتادن هوا در قالب محدود شود.

- دریچه های گاز و دروازه ها را بزرگ کنید تا هوای محبوس شده از قالب خارج شود.

- زمان چرخه قالب را کوتاه کنید تا هوا و رزین محبوس شده، فرصتی برای گرم شدن بیش از حد نداشته باشند.

3-1# فرورفتگی روی بدنه محصول تولیدشده با تزریق پلاستیک

این علائم به صورت فرورفتگی، شکاف یا ایجاد دهانه در بخش هایی از محصول که ضخامت بیشتری دارد، ظاهر می شود.

این اتفاق زمانی رخ می دهد که بخش داخلی یک قطعه قالب گیری شده منقبض شود و مواد را از بخش خارجی به داخل خود بکشد.

1) علل ایجاد علائم فرورفتگی

علائم فرورفتگی بیشتر شبیه به فضای خالی خلأ هستند؛ اما در رابطه علت و معلولی به صورت عکس، عمل می کنند.

به جای خنک شدن بیش از حد مواد، در نزدیکی بخش های بیرونی، ماده به صورت آهسته سرد می شود.

انقباض به وجود آمده، مواد بیرونی را قبل از این که فرصت کافی برای خنک شدن داشته باشد به داخل می کشد و منجر به فرورفتگی می شود.

لکه های فرورفتگی بیشتر در بخش های ضخیم یک جزء ایجاد می شوند.

2) راه حل رفع علائم فرورفتگی

به منظور جلوگیری از به وجود آمدن این نقص، اقدامات زیر را انجام دهید:

- فشار و زمان نگهداری را افزایش دهید تا مواد در نزدیکی سطح قطعه خنک شوند.

- به منظور محدود کردن انقباض، زمان خنک شدن را افزایش دهید.

- قالب را با دیواره هایی نازک تر طراحی کنید تا امکان خنک سازی به صورت سریع تر در نزدیکی سطح، فراهم شود.

4-1# لایه لایه شدن سطح

لایه لایه شدن، وضعیتی است که سبب می شود سطح یک قطعه به لایه های نازک تر تبدیل شود و از هم جدا شود.

این لایه ها مانند پوشش هایی هستند که می توان آن ها را از یکدیگر جدا کرد و به اصطلاح پوسته پوسته می شوند.

این نقص می تواند استحکام محصول را به خطر بیندازد.

1) علل ایجاد لایه لایه شدن سطح

شایع ترین علت وجود این مشکلات در تزریق پلاستیک، وجود آلاینده هایی در مواد است که با پلاستیک ها پیوند نمی خورند و گسل های موضعی ایجاد می کنند.

برای مثال ممکن است یک پلاستیک پایه معمولی مانند آکریلونیتریل بوتادین استایرن (ABS–Acrylonitrile Butadiene Styrene) با یک پلاستیک ناسازگار مانند پلی پروپیلن (PP – Polypropylene) ترکیب شود.

اگر این محصول برای مصارف حیاتی و ایمنی در نظر گرفته شده باشد، از دست دادن استحکام برای آن بسیار خطرناک خواهد بود.

به غیر از این، آلاینده ها می توانند هرگونه عامل آزادکننده اضافی باشند که قالب را برای جداسازی آسان تر مواد پوشش می دهند.

وجود رطوبت بیش از حد روی مواد به دلیل خشک شدن نامناسب قبل از استفاده نیز می تواند سبب این اتفاق شود.

2) راه حل رفع لایه لایه شدن سطح

از جمله راه حل های رفع این اتفاق، عبارت اند از:

- اگر مشکل رطوبت بیش از حد باشد، دمای قالب را افزایش دهید یا مواد را به درستی خشک کنید.

- مطمئن شوید که کارگران مواد رزین را به درستی ذخیره و نگهداری می کنند تا از آلودگی جلوگیری شود.

- قالب را با تمرکز روی نازل تزریق، مجدداً طراحی کنید تا وابستگی به عوامل آزادکننده را محدود کند.

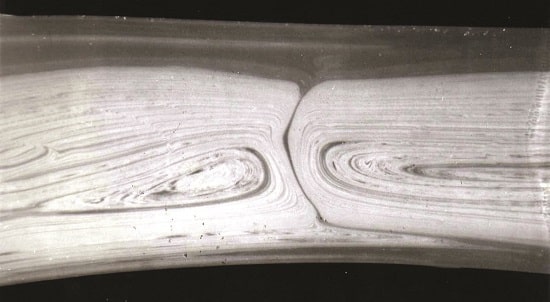

5-1# ایجاد خطوط جوش از مشکلات تزریق پلاستیک

خطوط جوش را خطوط بافتنی نیز می نامند و عبارت است از جایی که دو جریان رزین مذاب هنگام حرکت در قالب به یکدیگر می رسند.

این اتفاق در اطراف هر بخش از قالب که دارای سوراخ است، رخ می دهد.

خط جوش، نتیجه اتصال ضعیف مواد به یکدیگر است که سبب کاهش استحکام قطعه می شود.

1) علل ایجاد خطوط جوش

دو یا چند جبهه پلیمر یا مواد مذاب دیگر، باید دمای خاصی را هنگام برخورد با یکدیگر حفظ کنند؛

در غیر این صورت، تا حدی جامد می شوند و به اندازه کافی در محل به هم رسیدن، به یکدیگر نمی چسبند و در نتیجه خطوط جوش ایجاد می شوند.

2) راه حل رفع خطوط جوش

راه حل های رایج برای رفع خطوط جوش در قطعات قالب بندی شده عبارت اند از:

- دمای مواد را به منظور جلوگیری از انجماد جزئی، افزایش دهید.

- سرعت تزریق و فشار را بالا ببرید تا خنک سازی را قبل از پر شدن مواد در قالب محدود کنید.

- قالب را مجدداً و به گونه ای طراحی کنید تا پارتیشن ها را حذف کند.

- از ماده ای با دمای ذوب یا ویسکوزیته کمتر استفاده کنید تا جریان سریع تری داشته باشد و از سرد شدن زودهنگام جلوگیری کند.

6-1# نقص تزریق

نقص تزریق به مواردی اشاره دارد که در آن رزین به صورت کامل حفره قالب را پر نمی کند و در نتیجه قطعات ناقص و غیرقابل استفاده ای ایجاد می شوند.

نقص تزریق ممکن است به صورت محفظه های ناقص روی قفسه های پلاستیکی یا شاخک های گمشده یک چنگال پلاستیکی ظاهر شود.

این ایرادها می توانند عملکرد یا ظاهر قطعه قالب گیری شده را مهار کنند.

1) علل ایجاد نقص تزریق

شایع ترین علت ایجاد نقص تزریق، محدودیت جریان ناشی از دروازه های باریک یا مسدود است.

گاهی اوقات مواد چسبندگی زیادی دارد یا قالب خیلی سرد است که اجازه نمی دهد مواد مذاب قبل از سرد شدن کاملاً قالب را پر کنند.

در سایر مواقع ممکن است، حباب های هوای محبوس شده مانع جریان مناسب شوند یا فشار تزریق ممکن است ناکافی باشد.

2) راه حل رفع نقص تزریق

برای جلوگیری از بروز نقص تزریق موارد زیر را به کار بگیرید:

- قالب را با کانال ها یا دروازه های عریض تر به منظور جریان بهتر طراحی کنید.

- سرعت یا فشار تزریق را افزایش دهید یا یک ماده پایه نازک تر را به منظور بهبود جریان انتخاب کنید.

- به منظور جلوگیری از سرد شدن خیلی سریع مواد، دمای قالب را افزایش دهید.

- دریچه های هوا را اضافه کنید یا دریچه های موجود در قالب را بزرگتر کنید تا هوای محبوس شده آزاد شود.

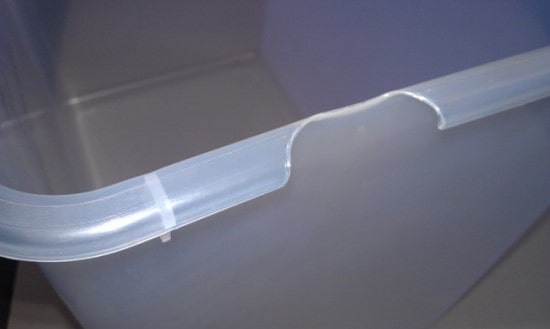

7-1# تاب برداشتن

پیچش یا خمیدگی ناخواسته ناشی از انقباض داخلی ناهموار در طول فرآیند خنک سازی را تاب برداشتن گویند.

برای مثال یک جعبه پلاستیکی را در نظر بگیرید که به جای این که دیواره های صاف و مستقیمی داشته باشد به سمت بیرون خم شده باشند.

این اتفاق در مواردی باعث ایجاد شکاف روی سطوح صاف خواهد شد.

1) علل ایجاد تاب خوردگی

یکی از دلایل اصلی ایجاد تاب خوردگی در پلاستیک های تزریقی و مواد مشابه آن، خنک شدن خیلی سریع قطعه است.

اغلب وجود دمای بیش از حد یا هدایت حرارتی کم مواد مذاب می تواند مشکل را بدتر کند.

زمانی که دیواره های قالب ضخامت یکنواختی ندارند، طراحی قالب می تواند سبب ایجاد تاب خوردگی شود و با افزایش ضخامت دیواره ها، انقباض افزایش می یابد.

2) راه حل رفع تاب خوردگی

چند راه متداول برای جلوگیری از ایجاد تاب برداشتن عبارت اند از:

- فرآیند خنک سازی باید به صورت تدریجی و به اندازه کافی طولانی باشد تا از بروز فشارهای ناهموار بر مواد جلوگیری کند.

- دمای مواد یا قالب باید پایین باشد.

- از موادی استفاده شود که در حین خنک شدن، کمتر جمع می شوند.

- قالب را مجدداً با دیواره هایی با ضخامت یکنواخت و متقارن، به منظور اطمینان از ثبات بیشتر در قطعه طی فرآیند خنک شدن، طراحی کنید.

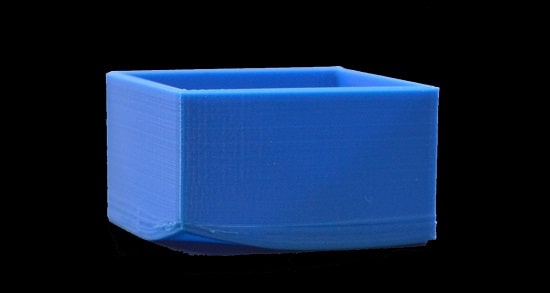

8-1# جت کردن از مشکلات تزریق پلاستیک ساختاری

جت، یکی دیگر از مشکلات تزریق پلاستیک و از جمله نتایج بالقوه فرآیند انجماد ناهموار است.

جت زمانی اتفاق می افتد که یک جت اولیه رزین خیلی سریع وارد قالب می شود و قبل از پر شدن حفره شروع به خنک شدن می کند.

پلمیر ذوب شده با یک حرکت مار مانند و بدون هیچ گونه تماسی با دیواره قالب داخل حفره می پاشد.

از نظر مسائل زیبایی شناختی، جت کردن سبب ایجاد خطوط نازک و موخوره یا چین های مواج روی سطح یک قطعه می شود.

از نظر ساختاری جتینگ می تواند استحکام یک قطعه را کاهش دهد.

1) علل ایجاد جت

علت اصلی فشار بیش از حد در تزریق است.

هنگامی که پلیمر مذاب یا مواد دیگر از طریق یک دروازه کوچک با فشار بالا تزریق می شوند، اغلب به جای پر کردن تدریجی حفره قالب، به سرعت از دریچه عبور می کنند.

همان گونه که این خط اولیه مواد در برابر دیواره های قالب سرد می شود و شروع به سخت شدن می کند، مواد باقیمانده قالب را فشار می دهد و آثاری را در سطح بخش تمام شده باقی می گذارد.

2) راه حل رفع جت

از جمله راه حل های ارائه شده به منظور رفع این مشکل می توان به موارد زیر اشاره کرد:

- کاهش فشار تزریق به منظور جلوگیری از پرتاب سریع مواد به داخل حفره قالب

- افزایش دمای مواد و قالب به منظور جلوگیری از جامد شدن زود هنگام جت اولیه مواد

- طراحی قالب با دریچه تزریق به منظور هدایت مواد در سراسر قالب به جای جهت طولی آن

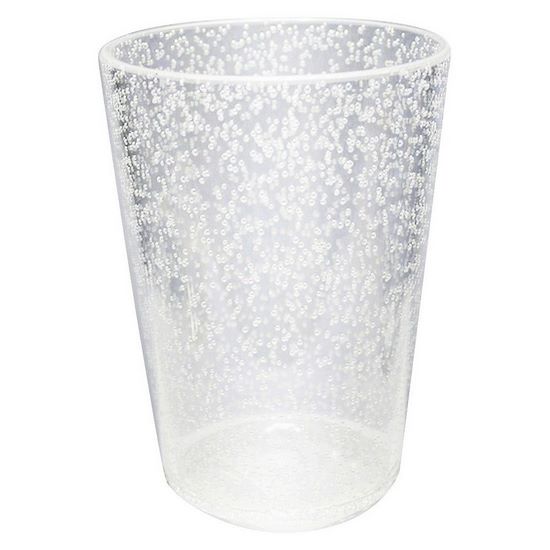

9-1# حفره های خلأ

حفره های خلأ، حفره هایی از هوا هستند که در داخل یا نزدیک سطح یک قطعه پلاستیکی قالب گیری تزریقی محبوس می شوند و زمانی که انجماد بین سطح قطعه و بخش های داخلی آن یکسان نباشد، اتفاق می افتند.

به طور کلی این حفره با دلایلی مشابه با علائم فرورفتگی ایجاد می شوند.

از نظر متخصصان کنترل کیفیت، وجود این نوع حفره ها یک نقص کوچک است؛ اما وجود حفره های بزرگتر یا زیادتر در مواردی می توانند سبب تضعیف قسمت قالب گیری شده شوند؛ زیرا هوا در زیر سطح قطعه که در اصل جای مواد قالب گیری است، وجود دارد.

1) علل ایجاد حفره های خلأ

یکی از دلایل اصلی ایجاد این نوع حفره، فشار نامناسب قالب گیری به منظور خروج هوای محبوس شده از حفره قالب است.

در موارد دیگر، نزدیکترین ماده به دیواره قالب خیلی سریع سرد می شود و سبب سفت شدن و کشیده شدن مواد به سمت بیرون و ایجاد آبسه می شود.

اگر چگالی آن به صورت قابل توجهی از حالت مذاب به حالت سخت شده خود تغییر کند، وجود ماده ممکن است به ویژه در برابر حفره ها آسیب پذیر شود.

اجتناب از ایجاد این گونه حفره ها در قطعات قالب گیری شده با ضخامت بیش از 6 میلیمتر دشوارتر است.

2) راه حل رفع حفره های خلأ

به منظور جلوگیری از ایجاد این حفره ها موارد زیر را انجام دهید:

- فشار تزریق را بالا ببرید تا محفظه های هوای محبوس شده خارج شوند.

- درجه ای از مواد که ویسکوزیته کمتری دارند را انتخاب کنید تا خطر تشکیل حباب های هوا محدود شوند.

- دروازه ها را نزدیک به ضخیم ترین قسمت های قالب قرار دهید تا از خنک شدن زودرس در جایی که مواد آسیب پذیرتر هستند، جلوگیری شود.

10-1# تغییر رنگ

یکی دیگر از مشکلات تزریق پلاستیک، تغییر رنگ است و زمانی اتفاق می افتد که رنگ یک قسمت قالب گیری شده با رنگ مورد نظر متفاوت باشد.

تغییر رنگ اغلب به یک ناحیه موضعی یا چند رگه رنگ غیرعادی در قسمت قالب گیری شده محدود می شود.

در این نوع مشکلات تزریق پلاستیک، تنها ظاهر قطعه تغییر می کند بدون این که از استحکام آن کاسته شود.

1) علل ایجاد تغییر رنگ

گلوله های باقیمانده در قیف یا رزین باقیمانده در قیف یا قالب از دوره تولید قبلی، از رایج ترین دلایل ایجاد تغییر رنگ است.

پایداری حرارتی ضعیف عامل رنگی یا اختلاط نامناسب مستربچ (Masterbatch) از دیگر دلایل بالقوه علل ایجاد تغییر رنگ هستند.

2) راه حل رفع تغییر رنگ

از جمله راه حل های رفع این نقص عبارت اند از:

- اطمینان از این که کارگران به درستی قیف، نازل و قالب را بین دوره های تولید تمیز می کنند و هرگونه گلوله یا مواد پایه باقیمانده را از بین می برند.

- استفاده از یک ترکیب پاک کننده برای حذف رنگ اضافی از دستگاه، بسیار مؤثر خواهد بود.

- اطمینان از این که از یک عامل رنگ با ثبات حرارتی استفاده می کنید.

- این اطمینان را به دست آورید که مستربچ به صورت یکنواخت برای خروجی رنگ ثابت مخلوط شده باشد.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

عالی بود ممنون

سلام همراه محترم

سپاس از لطف شما