امروزه، تزریق پلاستیک به عنوان یکی از مهمترین فناوریهای تولیدی، نقشی کلیدی در تولید قطعات پلاستیکی با کیفیت بالا ایفا میکند.

این فرآیند، که از دل ذوب دانههای ریز پلاستیک و تبدیل آنها به محصولاتی با کاربردهای گسترده میگذرد، نه تنها به عنوان شاهراه تولید در صنایع مختلف شناخته شده است، بلکه به عنوان نمادی از نوآوری و پیشرفت نیز مطرح است.

اما این فرآیند چگونه کار میکند؟ مواد تزریق پلاستیک چه ویژگیهایی دارند؟ و چگونه میتوانند به پایداری محیط زیست کمک کنند؟

در این مقاله، ما به این سوالات پاسخ میدهیم و به کاوش در مورد مواد تزریق پلاستیک و تأثیرات آن میپردازیم. با ما همراه باشید.

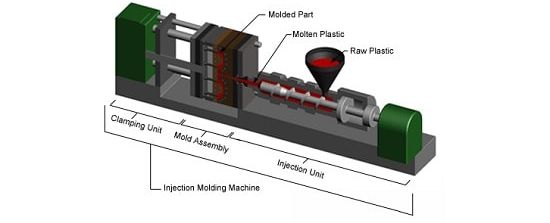

1# تزریق پلاستیک چیست؟

تزریق پلاستیک یکی از روشهای پرکاربرد و مهم در صنعت تولید قطعات پلاستیکی است.

این فرآیند شامل ذوب کردن مواد تزریق پلاستیک و تزریق آنها به داخل قالب است تا پس از خنک شدن و جامد شدن، به شکل نهایی محصول درآیند.

روش تزریق پلاستیک از اوایل قرن بیستم میلادی شروع به توسعه کرد و به سرعت به یکی از متداولترین روشهای تولید انبوه در صنایع مختلف تبدیل شد.

این فرآیند به دلیل تنوع بالا در انتخاب مواد و قابلیت تولید قطعات با دقت و پیچیدگی متفاوت، اهمیت زیادی پیدا کرده است.

2# مواد تزریق پلاستیک متداول

در فرآیند تزریق پلاستیک، انتخاب مواد تزریق پلاستیک مناسب برای تولید قطعات با کیفیت بالا از اهمیت ویژهای برخوردار است.

در این بخش، به بررسی دقیقتر برخی از مواد رایج استفاده شده در تزریق پلاستیک میپردازیم:

1-2# نایلون (PA)

نایلون، که با نام علمی پلی آمید (PA) شناخته میشود، یکی از مواد تزریق پلاستیک پرکاربرد در صنعت تزریق پلاستیک است.

این ماده به دلیل استحکام بالا، مقاومت شیمیایی عالی و دوام در برابر سایش، برای تولید قطعاتی که نیاز به مقاومت مکانیکی بالا دارند، ایدهآل است.

برای قطعات مکانیکی مانند چرخدندهها و بلبرینگها به دلیل استحکام و مقاومت حرارتی بالا استفاده میشود.

برخی از ویژگیهای نایلون (PA) در تزریق پلاستیک عبارتاند از:

- استحکام بالا: نایلون دارای استحکام کششی بسیار بالایی است که آن را برای استفاده در قطعات مکانیکی مانند چرخدندهها و بلبرینگها مناسب میسازد.

- مقاومت شیمیایی: این ماده در برابر بسیاری از مواد شیمیایی مقاوم است که این خصوصیت آن را برای کاربردهای صنعتی و تجهیزات پزشکی ایدهآل میکند.

- مقاومت در برابر سایش: نایلون مقاومت بالایی در برابر سایش دارد که این ویژگی برای قطعات با تحرک بالا مانند چرخدندهها مهم است.

- مقاومت حرارتی: نایلون توانایی تحمل دماهای بالا را دارد که این امر آن را برای محیطهایی که دما نقش کلیدی در آن دارد، مناسب میسازد.

- جذب رطوبت: نایلون میتواند رطوبت را جذب کند که این خصوصیت میتواند بر خواص مکانیکی آن تأثیر بگذارد و باید در طراحی قطعات در نظر گرفته شود.

2-2# آکریلونیتریل بوتادین استایرن (ABS)

آکریلونیتریل بوتادین استایرن (ABS) یکی از مواد تزریق پلاستیک پرکاربرد در صنعت تزریق پلاستیک است که به دلیل ترکیب منحصر به فرد خواص فیزیکی و شیمیاییاش، برای تولید قطعات با کیفیت بالا و مقاومت بالا در برابر ضربه مورد استفاده قرار میگیرد.

ویژگیهای آکریلونیتریل بوتادین استایرن (ABS) در تزریق پلاستیک عبارتاند از:

- مقاومت شیمیایی و حرارتی: ABS به دلیل ساختار شیمیاییاش، مقاومت بالایی در برابر مواد شیمیایی و حرارت دارد.

- مقاومت در برابر ضربه: این ماده به خاطر مقاومت بالا در برابر ضربه، برای تولید قطعاتی که نیاز به تحمل فشارهای مکانیکی دارند، ایدهآل است.

- سطح صاف و براق: استایرن موجود در ABS به این ماده سطحی صاف و براق میبخشد که ظاهر زیبایی به محصولات نهایی میدهد.

- قابلیت سفارشیسازی: ساختار شیمیایی ABS قابل تغییر است تا خواص آن را برای کاربردهای خاص بهبود ببخشد.

- پایداری ابعادی: قطعات ABS به دلیل سختی و استحکام ساختاریشان، کمتر در معرض تغییر شکل تحت فشار هستند.

3-2# پلیکربنات (PC)

پلیکربنات (PC) یکی از مواد تزریق پلاستیک پیشرفته در صنعت تزریق پلاستیک است که به دلیل خواص بینظیرش، در ساخت قطعاتی با نیاز به شفافیت بالا و مقاومت زیاد در برابر ضربه استفاده میشود.

ویژگیهای پلیکربنات (PC) در تزریق پلاستیک:

- شفافیت بالا: PC دارای شفافیت بسیار خوبی است و میتواند نور را تا 90% منتقل کند که آن را برای ساخت قطعات شفاف مانند عینکها و محافظها مناسب میسازد.

- مقاومت در برابر حرارت: این ماده در دماهای بالا پایدار است و میتواند در دماهای بین 140 تا 150 درجه سانتیگراد بدون تغییر شکل استفاده شود.

- مقاومت بالا در برابر ضربه: مقاومت ضربهای PC تقریباً 250-300 برابر شیشه معمولی و 30 برابر ورقهای آکریلیک با ضخامت مشابه است که آن را برای کاربردهایی که نیاز به دوام بالا دارند، ایدهآل میسازد.

- خواص عایق الکتریکی: PC به دلیل خواص عایقبندی الکتریکی خوبش، در صنایع الکترونیک و برق کاربرد فراوان دارد.

- مقاومت در برابر خزش و پایداری ابعادی: در طول فرآیند پردازش، PC مقاومت خوبی در برابر خزش دارد و ابعاد آن پایدار میماند.

4-2# پلیپروپیلن (PP)

پلیپروپیلن (PP)، به عنوان یکی از پرکاربردترین پلیمرها در صنعت تزریق پلاستیک، شناخته شده است.

این ماده به دلیل خواص فیزیکی و شیمیایی منحصر به فرد خود، در تولید انواع قطعات پلاستیکی مورد استفاده قرار میگیرد.

ویژگیهای پلیپروپیلن (PP) در مواد تزریق پلاستیک:

- مقاومت شیمیایی: PP در برابر بسیاری از حلالها، اسیدها و بازها مقاومت بالایی دارد.

- مقاومت حرارتی: این ماده میتواند دماهای بالا را تحمل کند که آن را برای استفاده در محیطهایی با دمای بالا مناسب میسازد.

- مقاومت در برابر ضربه: PP به دلیل ساختار مولکولی خود، مقاومت خوبی در برابر ضربه از خود نشان میدهد.

- انعطافپذیری: این ماده انعطافپذیری خوبی دارد و میتواند در شکلهای مختلفی تولید شود.

- سبکی وزن: PP یکی از سبکترین پلیمرهای موجود است که استفاده از آن را در تولید قطعات سبک وزن مفید میسازد.

5-2# پلیاتیلن (PE)

پلیاتیلن (PE) یکی از متداولترین و پرکاربردترین پلاستیکها در صنعت تزریق پلاستیک است.

این ماده به دلیل خواص فیزیکی و شیمیایی منحصر به فرد خود، در تولید انواع محصولات پلاستیکی مورد استفاده قرار میگیرد.

پلیاتیلن شامل انواعی مانند HDPE و LDPE است که برای ظروف و بستهبندیها استفاده میشود.

ویژگیهای پلیاتیلن (PE) در مواد تزریق پلاستیک:

- مقاومت شیمیایی: PE در برابر بسیاری از مواد شیمیایی مقاوم است که این خصوصیت آن را برای استفاده در محیطهایی که ممکن است با مواد شیمیایی مختلف در تماس باشند، مناسب میسازد.

- مقاومت حرارتی: این ماده میتواند در مقابل دماهای متوسط مقاومت نشان دهد، اگرچه نسبت به برخی دیگر از پلاستیکها ممکن است در دماهای بسیار بالا کمتر مقاوم باشد.

- انعطافپذیری: PE به دلیل انعطافپذیری خوبی که دارد، میتواند در شکلهای مختلفی تولید شود و برای کاربردهایی که نیاز به خمش و انعطاف دارند، مناسب است.

- سبکی وزن: این ماده به دلیل وزن سبکی که دارد، برای تولید محصولاتی که نیاز به حمل و نقل آسان دارند، ایدهآل است.

6-2# آکریلیک (PMMA)

آکریلیک، که با نام علمی پلیمتیل متاکریلات (PMMA) شناخته میشود، یک ترموپلاستیک شفاف با کاربردهای گسترده است.

این ماده به دلیل خواص برجستهای که دارد، در صنعت مواد تزریق پلاستیک بسیار محبوب است.

آکریلیک به دلیل شفافیت و مقاومت در برابر اشعه UV و شرایط جوی، برای پنجرهها و نمایشگرها استفاده میشود.

ویژگیهای آکریلیک (PMMA) در تزریق پلاستیک:

- شفافیت بالا: PMMA به دلیل شفافیت عالیاش، اغلب به عنوان جایگزینی برای شیشه استفاده میشود و میتواند نور را تا حدود 92 درصد منتقل کند.

- مقاومت در برابر UV: این ماده مقاومت بالایی در برابر اشعه ماوراء بنفش دارد و در برابر شرایط آب و هوایی مختلف پایدار است.

- سختی و مقاومت ضربهای: PMMA سختی بالایی دارد و مقاومت ضربهای آن تقریباً 10 برابر بیشتر از شیشه است.

- وزن سبک: وزن این ماده تقریباً نصف شیشه است که استفاده از آن را در کاربردهایی که نیاز به مواد سبکوزن دارند، ایدهآل میسازد.

- قابلیت رنگآمیزی: PMMA را میتوان در طیف گستردهای از رنگها تولید کرد که این امر آن را برای کاربردهای زیباییشناختی مناسب میسازد.

7-2# پلیاستایرن (PS)

پلیاستایرن (PS) یک پلیمر ترموپلاستیک است که از پلیمریزاسیون استایرن به دست میآید و به دلیل ویژگیهای خاص خود، در صنعت تزریق پلاستیک کاربردهای فراوانی دارد.

پلیاستایرن معمولاً برای وسایل یکبار مصرف و موارد بستهبندی استفاده میشود.

ویژگیهای پلیاستایرن (PS) در مواد تزریق پلاستیک:

- شفافیت: PS میتواند به صورت شفاف تولید شود که این ویژگی آن را برای تولید محصولاتی مانند ظروف شفاف و بستهبندی مناسب میسازد.

- سبکی وزن: این ماده به دلیل وزن سبک خود، برای تولید محصولاتی که نیاز به حمل و نقل آسان دارند، ایدهآل است.

- مقاومت در برابر ضربه: PS در انواع مقاوم در برابر ضربه (HIPS) تولید میشود که برای محصولاتی که نیاز به دوام بیشتر دارند، مناسب است.

- عایق الکتریکی: به دلیل خواص عایقبندی الکتریکی، در تولید قطعات الکتریکی و الکترونیکی استفاده میشود.

8-2# پلیاتر اتر کتون (PEEK)

پلیاتر اتر کتون (PEEK) یک پلیمر ترموپلاستیک نیمهبلوری با عملکرد بسیار بالا است که در صنعت تزریق پلاستیک برای تولید قطعاتی با خواص مکانیکی و شیمیایی فوقالعاده مورد استفاده قرار میگیرد.

این ماده یک پلیمر با عملکرد بالا است که به دلیل مقاومت در برابر حرارت و مواد شیمیایی برای قطعات مهندسی استفاده میشود.

ویژگیهای پلیاتر اتر کتون (PEEK) در مواد تزریق پلاستیک:

- مقاومت حرارتی بالا: PEEK میتواند دماهای بسیار بالا را تا حدود 260 درجه سلسیوس تحمل کند، که این ویژگی آن را برای استفاده در محیطهایی با دمای بالا مناسب میسازد.

- استحکام مکانیکی: این ماده دارای استحکام کششی بالایی است و میتواند فشارهای مکانیکی زیادی را تحمل کند.

- مقاومت شیمیایی: PEEK در برابر بسیاری از مواد شیمیایی مقاوم است و میتواند در محیطهای خورنده به خوبی عمل کند.

- مقاومت در برابر سایش و خزش: این ماده در برابر سایش و خزش مقاومت بالایی دارد که آن را برای استفاده در قطعات با تحرک بالا مناسب میسازد.

- پایداری ابعادی: PEEK تغییر شکل کمی را تحت فشار و دما نشان میدهدکه این ویژگی برای دقت ابعادی قطعات مهم است.

3# معیارهای انتخاب مواد تزریق پلاستیک

استحکام و دوام انتخاب موادی که دارای استحکام و دوام بالا هستند، برای تضمین عملکرد قطعات تزریقی در طول زمان حیاتی است.

استحکام به توانایی ماده برای تحمل نیروها و فشارهای وارده بدون شکستن یا تغییر شکل اشاره دارد، در حالی که دوام به مقاومت ماده در برابر خوردگی، سایش و سایر شرایط محیطی مربوط میشود.

مواد تزریق پلاستیک باید قادر به تحمل دماهای بالا و تغییرات دمایی باشند، به ویژه در فرآیندهایی که قطعات در معرض حرارت یا سرمای شدید قرار میگیرند.

مقاومت حرارتی به توانایی ماده برای حفظ خواص فیزیکی و شیمیایی خود در دماهای بالا اشاره دارد.

مواد انتخابی باید در برابر مواد شیمیایی مختلف، از جمله موارد زیر مقاوم باشند:

- اسیدها

- بازها

- حلالها

- روغنها

این ویژگی به ویژه برای قطعاتی که در محیطهای شیمیایی یا در تماس با مواد شیمیایی مورد استفاده قرار میگیرند، اهمیت دارد.

این معیارها به همراه دیگر فاکتورها مانند موارد زیر در انتخاب مواد تزریق پلاستیک مناسب برای تزریق پلاستیک نقش دارند:

- هزینه

- وزن

- طراحی قطعه

- نیازهای زیباییشناختی

انتخاب ماده مناسب برای تزریق پلاستیک میتواند بر موفقیت پروژه شما تأثیر قابل توجهی داشته باشد.

4# آینده مواد تزریق پلاستیک

صنعت تزریق پلاستیک و مواد تزریق پلاستیک در حال تطبیق با فناوریهای نوظهور، تقاضاهای بازار در حال تحول و آگاهی زیستمحیطی رو به رشد است.

در این چشمانداز پویا، چندین توسعه کلیدی در صنعت تزریق پلاستیک به مرکز توجه رسیدهاند.

با آغاز سال 2024، توجه دقیق به این روندها، که به طور قابل توجهی شکل آینده صنعت تولید را تعیین میکنند، حیاتی شدهاست.

پیشرفتهای فناورانه صنعت تزریق پلاستیک با استفاده از فناوریهای صنعت، اتوماسیون، تولید هوشمند و ادغام دستگاههای IoT در حال انقلاب فناورانه است.

این پیشرفتها باعث افزایش کارایی و کیفیت محصول میشوند.

همچنین، فناوریهای جدیدی مانند تزریق با کمک گاز توسعه یافتهاند تا فرآیند تزریق پلاستیک را بهبود بخشند، و نرمافزارهای جدید به مهندسان کمک میکنند تا مراحل طراحی و خط تولید را بهینهسازی کنند.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.