کوره دوار یکی از تجهیزات حیاتی در صنایع مختلف است که به منظور انجام فرآیندهای حرارتی و شیمیایی مورد استفاده قرار میگیرد.

این نوع کوره با طراحی منحصربهفرد خود، امکان ایجاد شرایط بهینه حرارتی برای پردازش و تبدیل مواد را فراهم میکند.

در این مقاله، به بررسی ساختار، عملکرد، کاربردها و چالشهای کورههای دوار پرداخته میشود.

هدف از این مطالعه، ارائه یک دیدگاه جامع و دقیق از اهمیت و نقش این تجهیزات در بهبود فرآیندهای صنعتی و افزایش بهرهوری در تولیدات مختلف است.

1# کوره دوار چیست؟

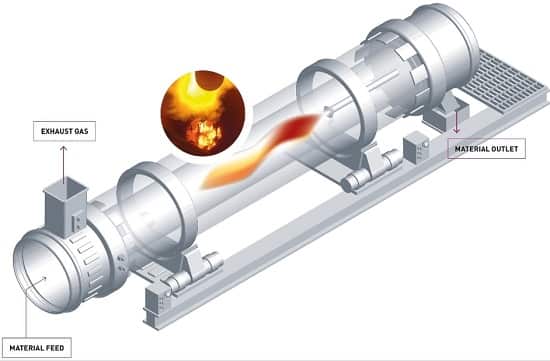

کوره دوار یکی از ابزارهای حیاتی در صنعت است که به شکل استوانهای بزرگ طراحی شده که قادر به چرخش حول محور خود میباشد.

چرخش استوانه باعث میشود مواد درون کوره به صورت یکنواخت حرارت ببینند و فرآیندهای شیمیایی و حرارتی به بهترین نحو انجام شوند.

کورههای دوار برای تولید محصولات مختلفی همچون سیمان، آهک، فلزات و مواد شیمیایی استفاده میشوند.

با قابلیت تنظیم دقیق دما و زمان، این کورهها به طور گسترده در صنایع مختلف به کار میروند.

همچنین، کورههای دوار به دلیل ساختار ساده و کارایی بالا، از محبوبیت زیادی در صنایع برخوردار هستند و نقش مهمی در بهبود کیفیت و کارایی فرآیندهای تولیدی ایفا میکنند.

2# ساختار و اجزای کوره دوار

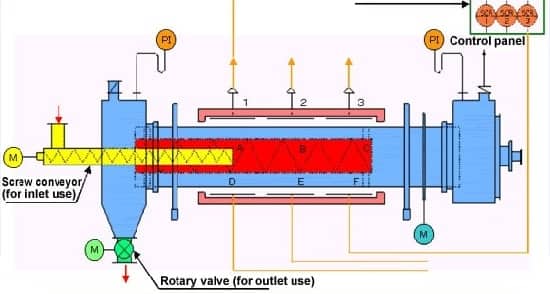

کوره دوار از چندین بخش اصلی تشکیل شده است که هر یک نقش خاصی در عملکرد کلی کوره دارند:

- استوانه دوار: مهمترین قسمت کوره دوار است که به شکل استوانهای طراحی میشود و حول محور خود میچرخد.

این استوانه معمولاً از فولاد مقاوم به حرارت ساخته میشود و با مواد سرامیکی پوشیده میشود تا از دماهای بالا محافظت شود. - مشعلها: برای تولید حرارت مورد نیاز در کوره دوار، از انواع مشعل های صنعتی استفاده میشود.

این مشعلها ممکن است با سوختهای مختلفی مانند گاز طبیعی، نفت یا زغال سنگ کار کنند. - سیستمهای تهویه و خنککننده: این سیستمها برای کنترل دما و تهویه هوای داخل کوره به کار میروند.

تهویه مناسب از اهمیت بالایی برخوردار است تا فرآیندهای حرارتی به خوبی انجام شوند و از تجمع گازهای مضر جلوگیری شود. - سیستمهای کنترل: کورههای دوار مدرن دارای سیستمهای کنترل خودکار هستند که با استفاده از سنسورها و الگوریتمهای پیشرفته، دما و فرآیندهای حرارتی را به طور دقیق کنترل میکنند.

این سیستمها به بهبود کیفیت محصولات و کاهش مصرف انرژی کمک میکنند.

3# مواد مورد استفاده در ساخت کوره

مواد مورد استفاده در ساخت کوره دوار باید دارای ویژگیهای خاصی باشند تا بتوانند دماهای بالا و شرایط سخت عملیاتی را تحمل کنند:

- فولاد مقاوم به حرارت: استوانه دوار معمولاً از فولاد مقاوم به حرارت ساخته میشود تا از پوسیدگی و تغییر شکل در دماهای بالا جلوگیری شود.

- مواد سرامیکی: برای پوشش داخلی استوانه و محافظت از آن در برابر حرارت بالا و سایش، از مواد سرامیکی مقاوم استفاده میشود.

- مواد عایق حرارتی: برای کاهش تلفات حرارتی و افزایش بازدهی کوره، از مواد عایق حرارتی در بخشهای مختلف کوره استفاده میشود.

این اجزا و مواد، ساختار و عملکرد کوره دوار را تشکیل میدهند و به بهینهسازی فرآیندهای حرارتی و افزایش کارایی این کورهها کمک میکنند.

4# اصول عملکرد کوره دوار

- فرآیند حرارتی: کوره دوار با استفاده از حرارت تولید شده توسط مشعلها، مواد داخل استوانه دوار را گرم میکند.

این حرارت به طور یکنواخت به مواد منتقل میشود و باعث انجام فرآیندهای شیمیایی و فیزیکی مورد نظر میگردد.

چرخش استوانه کمک میکند تا مواد به صورت پیوسته حرکت کنند و از نقاط سرد و داغ ناگهانی جلوگیری شود که این امر منجر به بهبود کارایی و یکنواختی حرارتدهی میشود. - کنترل دما و زمان: یکی از ویژگیهای مهم کوره دوار، توانایی کنترل دقیق دما و زمان است.

این کنترل با استفاده از سنسورها و سیستمهای خودکار انجام میشود.

سنسورها به طور مداوم دمای داخلی کوره را اندازهگیری میکنند و اطلاعات را به سیستمهای کنترل ارسال میکنند.

سیستمهای خودکار با تحلیل این اطلاعات، مشعلها را تنظیم میکنند و دمای مورد نیاز را تأمین میکنند.

این دقت در کنترل دما و زمان به بهبود کیفیت محصولات نهایی و کاهش تلفات انرژی کمک میکند. - جریان هوا و تهویه: جریان هوا و تهویه مناسب نیز از اهمیت ویژهای برخوردار است.

هوای گرم توسط مشعلها تولید میشود و از طریق کوره به طور یکنواخت توزیع میشود.

سیستمهای تهویه هوا را از کوره خارج میکنند و از تجمع گازهای مضر جلوگیری میکنند.

تهویه مناسب همچنین به کنترل دما و حفظ سلامت محیط کار کمک میکند.

این اصول عملکرد کوره دوار به بهینهسازی فرآیندهای حرارتی و افزایش کارایی این سیستمهای صنعتی کمک میکنند.

با کنترل دقیق دما، زمان و جریان هوا، کوره دوار میتواند به صورت مداوم و با کیفیت بالا کار کند و محصولات نهایی با کیفیت مطلوب تولید شوند.

5# انواع کورههای دوار

کورههای دوار در انواع مختلفی وجود دارند که هر کدام برای کاربردهای خاصی طراحی شدهاند.

در ادامه به انواع آن اشاره شده است.

- کوره دوار آهک: کوره دوار آهک برای تولید آهک از سنگ آهک استفاده میشود.

در این کورهها، سنگ آهک حرارت میبیند و به آهک تبدیل میشود.

این کورهها معمولاً در صنایع ساختمانی و تولید سیمان کاربرد دارند. - کوره دوار سیمان: کوره دوار سیمان برای تولید کلینکر سیمان استفاده میشود.

این کورهها از دمای بالا برای پخت مواد اولیه سیمان و تبدیل آنها به کلینکر استفاده میکنند.

کورههای دوار سیمان از مهمترین اجزای صنعت سیمانسازی هستند. - کوره دوار فلزی: کورههای دوار فلزی برای ذوب و پالایش فلزات مختلف مورد استفاده قرار میگیرند.

این کورهها معمولاً در صنایع متالورژی و فولادسازی کاربرد دارند و قادر به تحمل دماهای بسیار بالا هستند. - کوره دوار شیمیایی: کورههای دوار شیمیایی برای انجام فرآیندهای شیمیایی پیچیده و حرارتی مورد استفاده قرار میگیرند.

این کورهها به دلیل انعطافپذیری و توانایی انجام واکنشهای شیمیایی در شرایط کنترلشده، در صنایع شیمیایی و پتروشیمی کاربرد گستردهای دارند. - کوره دوار زبالهسوز: این نوع کورهها برای سوزاندن زبالهها و کاهش حجم آنها مورد استفاده قرار میگیرند.

کورههای دوار زبالهسوز به دلیل توانایی سوزاندن کامل زبالهها و کاهش آلودگیهای محیطی، در مدیریت پسماندهای صنعتی و شهری بسیار مؤثر هستند. - کوره دوار روتاری کلینکر: این کورهها برای تولید کلینکر در صنعت سیمان استفاده میشوند.

فرآیند پخت کلینکر نیازمند دماهای بسیار بالا و کنترل دقیق شرایط حرارتی است که کورههای دوار روتاری کلینکر به خوبی این نیاز را برآورده میکنند.

6# مزایا و معایب کورههای دوار

کورههای دوار دارای مزایا و معایب متعددی هستند که در ادامه به آنها اشاره شده است.

1-6# مزایا

- کنترل دقیق دما و زمان: یکی از بزرگترین مزایای کورههای دوار، توانایی کنترل دقیق دما و زمان است.

این ویژگی به بهبود کیفیت محصولات و کاهش تلفات انرژی کمک میکند. - حرارت یکنواخت: چرخش استوانه در کوره دوار باعث میشود حرارت به طور یکنواخت به مواد منتقل شود که این امر موجب بهبود کارایی فرآیندهای حرارتی میشود.

- انعطافپذیری در کاربردها: کورههای دوار میتوانند در صنایع مختلفی از جمله سیمان، فلزات، شیمیایی و غیره مورد استفاده قرار گیرند.

این کورهها قابلیت تنظیم برای انجام فرآیندهای مختلف را دارند. - دوام بالا: مواد مقاوم به حرارت و طراحی مستحکم کورههای دوار باعث میشود این کورهها عمر طولانیتری داشته باشند و در برابر شرایط سخت عملیاتی مقاوم باشند.

2-6# معایب

- هزینههای بالا: یکی از معایب اصلی کورههای دوار، هزینههای بالای ساخت و نگهداری آنها است.

ساخت این کورهها نیاز به مواد و تجهیزات گرانقیمت دارد. - نیاز به فضای زیاد: کورههای دوار به دلیل اندازه بزرگ خود، نیاز به فضای زیادی برای نصب و استفاده دارند.

این موضوع ممکن است در برخی صنایع محدودیتهایی ایجاد کند. - مصرف انرژی بالا: کورههای دوار برای تولید حرارت بالا نیاز به مصرف انرژی زیادی دارند.

این مصرف بالا میتواند هزینههای عملیاتی را افزایش دهد. - مشکلات نگهداری و تعمیرات: کورههای دوار نیاز به تعمیرات و نگهداری دورهای دارند که میتواند هزینهبر و زمانبر باشد.

مشکلات مکانیکی و نشت حرارتی از جمله مسائل رایج در این کورهها هستند.

کورههای دوار با وجود مزایا و معایب مختلف، همچنان یکی از ابزارهای مهم و کاربردی در صنایع مختلف هستند و به بهبود فرآیندهای تولیدی و افزایش کارایی سیستمهای حرارتی کمک میکنند.

7# کاربردهای صنعتی کوره دوار

کورههای دوار در صنایع مختلفی به کار میروند که در ادامه به آنها اشاره شده است.

- صنعت سیمان: کورههای دوار در صنعت سیمان به طور گسترده برای تولید کلینکر سیمان استفاده میشوند.

این کورهها با ایجاد دماهای بالا و کنترل دقیق فرآیندهای حرارتی، مواد اولیه سیمان را به کلینکر تبدیل میکنند.

کلینکر به عنوان ماده اصلی در تولید سیمان مورد استفاده قرار میگیرد و کیفیت آن تأثیر مستقیمی بر کیفیت نهایی سیمان دارد. - صنعت فلزات: در صنایع فلزی، کورههای دوار برای ذوب و پالایش فلزات مختلف به کار میروند.

این کورهها قادر به تحمل دماهای بسیار بالا هستند و میتوانند فلزات را به صورت یکنواخت و با کیفیت بالا ذوب و پالایش کنند.

کاربرد کورههای دوار در تولید فولاد، آلومینیوم، مس و دیگر فلزات بسیار متداول است. - صنعت شیمیایی: کورههای دوار در صنعت شیمیایی برای انجام واکنشهای شیمیایی و فرآیندهای حرارتی مختلف استفاده میشوند.

این کورهها به دلیل انعطافپذیری بالا و توانایی انجام فرآیندهای پیچیده در شرایط کنترلشده، در تولید مواد شیمیایی، کودها و محصولات پتروشیمی به کار میروند. - صنعت آهک: کورههای دوار آهک برای تولید آهک از سنگ آهک استفاده میشوند.

در این کورهها، سنگ آهک حرارت میبیند و به آهک تبدیل میشود که در صنایع ساختمانی، تولید فولاد و دیگر کاربردها مورد استفاده قرار میگیرد. - صنعت زبالهسوزی: کورههای دوار زبالهسوز برای سوزاندن زبالهها و کاهش حجم آنها به کار میروند.

این کورهها با ایجاد دماهای بسیار بالا، زبالهها را به طور کامل میسوزانند و به کاهش آلودگیهای محیطی کمک میکنند.

این کاربرد در مدیریت پسماندهای صنعتی و شهری بسیار مؤثر است. - صنعت فرآوری مواد معدنی: این کورهها برای خشک کردن، کلسینه کردن و انجام فرآیندهای حرارتی مختلف بر روی مواد معدنی به کار میروند.

کاربرد کورههای دوار در این صنعت به بهبود کیفیت و افزایش بازدهی تولید کمک میکند.

8# چالشها و محدودیتهای کورههای دوار

- مشکلات عملیاتی: یکی از چالشهای اصلی در استفاده از کورههای دوار، مشکلات عملیاتی است.

این مشکلات میتوانند شامل نشت حرارتی، سایش و فرسایش مواد داخلی و نقصهای مکانیکی در بخشهای مختلف کوره باشند.

این مشکلات میتوانند منجر به کاهش کارایی و افزایش نیاز به تعمیرات و نگهداری دورهای شوند. - مصرف انرژی بالا: کورههای دوار به دلیل نیاز به تولید دماهای بالا، مصرف انرژی بالایی دارند.

این موضوع میتواند منجر به افزایش هزینههای عملیاتی و تاثیرات زیستمحیطی شود.

بهینهسازی مصرف انرژی و استفاده از منابع انرژی تجدیدپذیر از راهکارهایی است که میتواند به کاهش این چالش کمک کند. - هزینههای بالای ساخت و نگهداری: ساخت و نگهداری کورههای دوار نیاز به سرمایهگذاریهای قابل توجهی دارد.

استفاده از مواد مقاوم به حرارت و طراحیهای پیچیده، هزینههای ساخت این کورهها را افزایش میدهد.

همچنین، نیاز به تعمیرات و نگهداری دورهای میتواند هزینههای اضافی ایجاد کند. - محدودیتهای تکنولوژیکی: برخی از محدودیتهای تکنولوژیکی میتوانند بر عملکرد کورههای دوار تاثیر بگذارند.

نیاز به استفاده از مواد پیشرفته و سیستمهای کنترل خودکار با دقت بالا، از جمله این محدودیتها است.

توسعه فناوریهای نوین و استفاده از مواد جدید میتواند به بهبود عملکرد و کاهش محدودیتها کمک کند. - اثر زیستمحیطی: کورههای دوار میتوانند اثرات زیستمحیطی منفی داشته باشند.

انتشار گازهای گلخانهای و آلایندهها در فرآیندهای حرارتی میتواند به آلودگی هوا و تغییرات اقلیمی منجر شود.

استفاده از فناوریهای پاک و روشهای کاهش انتشار میتواند به کاهش اثرات زیستمحیطی این کورهها کمک کند.

9# تکنولوژیهای نوین در کورههای دوار

- نقش کنترل خودکار: یکی از پیشرفتهای بزرگ در کورههای دوار، استفاده از سیستمهای کنترل خودکار است.

این سیستمها با بهرهگیری از سنسورها و الگوریتمهای پیشرفته، میتوانند دما، جریان هوا و فرآیندهای حرارتی را به طور دقیق کنترل کنند.

کنترل خودکار باعث بهبود کیفیت محصولات، کاهش تلفات انرژی و افزایش کارایی کلی کوره میشود.

این تکنولوژی همچنین امکان تشخیص و رفع مشکلات عملیاتی به صورت خودکار را فراهم میکند که میتواند هزینههای نگهداری و تعمیرات را کاهش دهد. - استفاده از مواد جدید: مواد جدید و پیشرفته نقش مهمی در بهبود عملکرد و دوام کورههای دوار دارند.

استفاده از سرامیکهای مقاوم به حرارت و فولادهای آلیاژی پیشرفته میتواند دماهای بالا و شرایط سخت عملیاتی را تحمل کند و عمر مفید کورهها را افزایش دهد.

این مواد همچنین میتوانند به کاهش تلفات حرارتی و افزایش بازدهی کوره کمک کنند.

مواد جدیدی که از فناوریهای نانو بهرهمند هستند نیز بهبود چشمگیری در مقاومت به حرارت و کاهش سایش نشان دادهاند که میتواند بهرهوری کورههای دوار را به میزان قابل توجهی افزایش دهد.

نتیجهگیری

کوره دوار به عنوان یکی از ابزارهای حیاتی در صنایع مختلف، نقش کلیدی در بهبود فرآیندهای حرارتی و شیمیایی ایفا میکند.

این کورهها با طراحی منحصربهفرد و توانایی کنترل دقیق دما و زمان، امکان انجام فرآیندهای پیچیده و تولید محصولات با کیفیت بالا را فراهم میکنند.

هرچند کورههای دوار با چالشها و محدودیتهایی مانند مصرف انرژی بالا، هزینههای ساخت و نگهداری زیاد و مشکلات عملیاتی مواجه هستند؛ اما با استفاده از تکنولوژیهای نوین و بهینهسازی فرآیندها میتوان این چالشها را کاهش داد.

کورههای دوار با کاربردهای گسترده خود در صنایع سیمان، فلزات، شیمیایی و زبالهسوزی، به بهبود کارایی و افزایش بهرهوری در تولیدات مختلف کمک میکنند.

این کورهها با ترکیب علم و مهندسی پیشرفته، به عنوان یکی از مهمترین تجهیزات صنعتی به شمار میآیند که در آینده نیز نقش حیاتی خود را حفظ خواهند کرد.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.