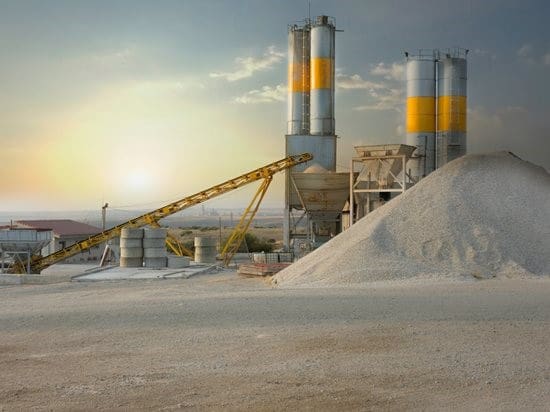

رشد چشمگیر نرخ جمعیت جهان منجر به افزایش ساخت و ساز ها با استقامت بالاتر و توجه بیش از پیش به فرآیند تولید سیمان شده است.

با توجه به رو به رشد بودن نرخ جمعیت جهان، نیاز به مسکن نیز بیشتر شده است.

سیمان یکی از مهم ترین مصالح ساختمانی است که کاربردهای بسیار زیادی دارد و

فرآیند تولید آن روز به روز مراحل تکامل خود را می پیماید.

با ما همراه باشید تا با مراحل اولیه تولید این محصول پرکاربرد آشنا شوید.

1# سیمان چیست؟

سیمان (Cement) ماده چسبنده ای است که می تواند ذرات را به هم بچسباند و یک جسم یکپارچه ایجاد کند.

همچنین فرآیند تولید سیمان می تواند تاثیر به سزایی بر مقاومت و نوع آن بگذارد.

2# مواد اولیه فرآیند تولید سیمان

پرمصرف ترین سیمان مورد استفاده در صنعت ساختمان سازی، سیمان پرتلند است.

جوزف آسپدین (Joseph Aspdin) از لیدز انگلستان، اولین بار در اوایل قرن نوزدهم سیمان پرتلند را با سوزاندن سنگ آهک و خاک رس در اجاق آشپزخانه خود ساخت.

با این روش اولیه، او اساس صنعتی حیاتی را پایه گذاری کرد.

موادی که برای پختن سیمان به کار برده می شوند عبارت اند از:

- خاک رس

- سنگ آهک

این بدان معناست که مواد اولیه مورد استفاده در فرآیند تولید سیمان پرتلند، حاوی کربنات کلسیم و ترکیباتی از آلومینیوم سیلیکات است.

3# فرآیند تولید سیمان (Cement Production Process)

در مسیر تولید سیمان، از تهیه مواد اولیه تا مرحله پایانی که بارگیری است، دو موضوع مهم وجود دارد.

این موارد می بایست در تمام فرآیند تولید سیمان اعمال شوند.

- مخلوط کردن مواد: از ابتدای مسیر، باید تمامی مواد مختلف به کار رفته در

سیمان به خوبی با یکدیگر مخلوط شوند و یک محصول یکنواخت حاصل شود. - آزمایش محصول: در هر مرحله از تولید باید چک شود که

آیا محصول تولید شده مطابق مشخصات ارائه شده از طرف کارخانه هست یا نه.

4# انواع روش های تولید سیمان

روش های مختلفی برای تولید سیمان وجود دارند که عمدتاً به تکنیک های استفاده شده و نوع سیمان بستگی دارند.

فناوری مورد استفاده برای تولید سیمان به تدریج تکامل یافته است.

صنعت سیمان و فرآیند تولید سیمان، با به کارگیری جدیدترین تکنیک ها، استفاده از روش های خشک و با کمک سیستم های اتوماتیک شاهد پیشرفت های شگرفی در تاریخ ۱۶۰ ساله ساخت خود بوده است.

البته برخی از فرآیندهای تولید بعضی سیمان ها مانند سیمان آلومینا به طور کامل با روش تولید سیمان پرتلند متفاوت هستند.

روش های تولید سیمان عبارت اند از:

- روش مرطوب و نیمه مرطوب

در روش مرطوب و نیمه مرطوب، خاک رس استفاده شده در دستگاه آسیاب، شسته و به گروت (Grout) تبدیل می شود.

سپس دوغاب خاک رس با سنگ آهک و مواد نرم در دوغاب، در غلظت های بالاتر مخلوط می شود.

این مصالح پس از مخلوط سازی، به سیلوهای ذخیره هدایت می شوند و پس از تایید آزمایشگاه، در کوره قرار می گیرند.

- روش نیمه خشک

در روش نیمه خشک، مواد خام به حالت خشک با هم مخلوط و سپس مواد اولیه وارد آسیاب می شوند.

موادی که از کلین (klin) خارج می شوند، پودر مانند هستند.

قبل از این که کلین با این پودر مخلوط شود، مقداری آب روی آن می ریزند و

آن را به شکل مکعبی یا استوانه ای در می آورند و به سیلوهای ذخیره منتقل می کنند.

- روش خشک

در روش خشک مواد خشک وارد آسیاب می شوند.

پودر خارج شده از آسیاب، پس از تنظیم به عنوان تغذیه کلین مصرف می شود.

5# مراحل فرآیند تولید سیمان

به طور کلی در فرآیند تولید سیمان پرتلند چهار مرحله وجود دارد:

- خرد کردن و آسیاب کردن مواد خام

- مخلوط کردن مواد به نسبت صحیح

- سوزاندن مخلوط آماده شده در کوره

- آسیاب کردن مواد سوخته شده

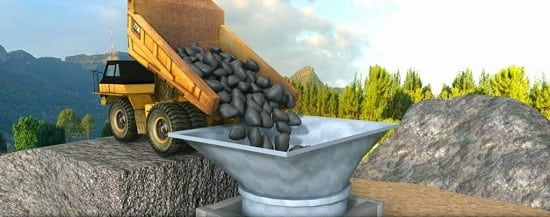

1-5# خرد کردن و آسیاب کردن مواد خام

ابتدا همه مصالح به جز مواد نرم خرد می شوند (اغلب این فرآیند در دو مرحله انجام می گیرد).

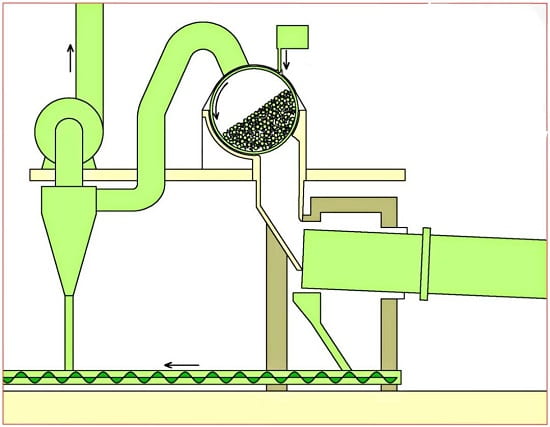

سپس در آسیاب های چرخان، استوانه ای یا لوله ای، آسیاب می شوند.

معمولاً آسیاب کردن مصالح بسته به فرآیند مورد استفاده به صورت مرطوب یا خشک انجام می شود.

برای آسیاب کردن در حالت خشک، ممکن است نیاز باشد که

مواد اولیه در خشک کن های استوانه ای و چرخشی خشک شوند.

2-5# مخلوط کردن مواد به نسبت صحیح

ابتدا درصد مشخصی از مواد، از جمله آهک و رس، به منظور تولید یک سیمان خاص توسط آزمایشگاه به کارخانه فرستاده شده؛ سپس عملیات مخلوط کردن نسبت به نوع فرآیند مورد نظر آغاز می گردد.

در فرآیند خشک این مخلوط ها در سیلوها ذخیره می شوند.

در فرآیند مرطوب نیز از مخازن دوغاب استفاده می شود.

اختلاط کامل مواد خشک در سیلوها با هم زدن و گردش شدید ناشی از هوای فشرده مقدور است.

در فرآیند مرطوب هم مخازن دوغاب توسط ماشین آلات مکانیکی یا هوای فشرده یا هر دو، هم زده می شوند.

3-5# سوزاندن مصالح آماده شده در کوره

اولویت بندی کوره هایی که در فرآیند تولید سیمان استفاده می شوند و

سیمان را به صورت دسته ای می سوزانند، عبارت است از:

- استوانه ای (bottle)

- محفظه ای (chamber)

- شفت پیوسته (continuous shaft)

کوره های شفت به شکل مدرن هنوز در برخی کشورها استفاده می شوند؛

اما متداول ترین نوع، کوره های استوانه ای هستند.

پس از آن که مواد مخلوط شده، وارد کوره می شوند تا دمای 1500 درجه سانتی گراد به مصالح حرارت داده می شود.

به طوری که حدود 20 تا 30 درصد مواد، ذوب شده و دانه ها به هم می چسبند.

محصول سوخته به صورت دانه های کوچک به نام کلینکر از کوره خارج می گردد.

این محصولات را به بخش سردکن ها منتقل می کنند.

کلینکر ممکن است بلافاصله آسیاب شود تا سیمان به دست آید یا برای استفاده بعدی در انبارها ذخیره گردد.

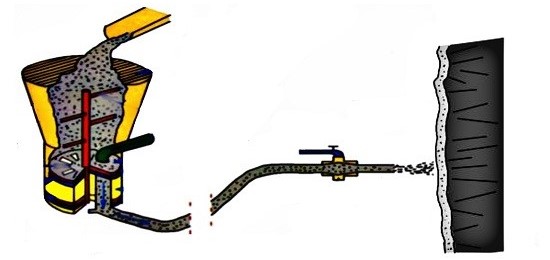

4-5# آسیاب کردن مواد سوخته شده

کلینکرها و مقدار مشخصی از گچ (حدود 2 درصد) را در آسیاب های افقی مشابه آسیاب های مورد استفاده برای آسیاب کردن مواد خام به صورت پودر ریز آسیاب می کنند.

مواد ممکن است مستقیماً از آسیاب عبور کنند یا مصالح درشت تر از محصول آسیاب شده،

جدا شوند و برای آسیاب بیشتر دوباره به آسیاب برگردانده شوند.

سیمان به صورت پنوماتیک به سیلوهای ذخیره سازی پمپ می شود تا در کیسه های کاغذی بسته بندی شوند.

|

اگر به دنبال یاد گرفتن مهارت بیشتر و افزایش درآمد هستید،

برای دریافت آموزش های رایگان مرتبط با حوزه علاقهمندی خود فقط کافیه فرم رو تکمیل کنید.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

ثبت ديدگاه