آسیب دیدگی و سایش فلزات در اثر عوامل مخرب محیطی پدیده ای است که همه ما حداقل یکبار آن را مشاهده کرده ایم، روش های گالوانیزه گرم و سرد از متداول ترین راه های جلوگیری از آن هستند.

تجهیزات فلزی از کوچکترین پیچ و مهره ها گرفته تا بزرگترین و بلندترین دکل های برق، همگی در معرض آسیب هستند و

در صورتیکه پیش از استفاده برای جلوگیری از این اتفاق کاری نکنیم ممکن است خسارات جبران ناپذیری به بار بیاید.

در این مقاله قصد داریم به بیان کامل و به زبان ساده با فرآیندهای گالوانیزه گرم و سرد و تمام ویژگی های آن ها آشنا شویم، همراه ما باشید.

1# گالوانیزه کردن فلزات چیست؟

فولاد و سایر آلیاژهای فلزی جزء اصلی ترین مواد در خطوط تولید لوله های انتقال آب و سایر تجهیزات صنعتی هستند.

تیرهای برق، پل ها و ساختمان های اسکلت فلزی نیز کاربردهای دیگر فولاد و فلزات در زندگی روزمره بشر هستند.

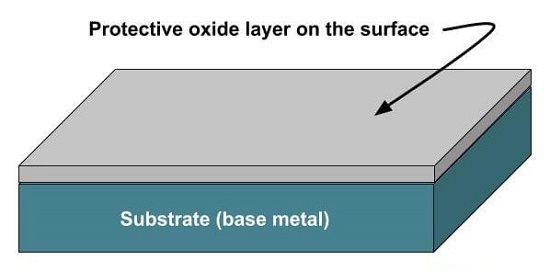

از آن جایی که اکسیژن و بخار آب موجود در هوا همواره آماده ایجاد واکنش های شیمیایی با فلزات فعال هستند،

تمامی فلزات در معرض خطر پوسیدگی و زنگ زدگی قرار دارند.

گالوانیزه کردن (Galvanize) فرآیندی شبیه به آبکاری است که در آن آهن (Fe) با پوششی از روی (Zn) احاطه می شود.

از آن جایی که تمایل روی به واکنش بیشتر از آهن است،

در شرایط محیطی مختلف عنصر روی واکنش داده و خورده می شود و آهن دست نخورده باقی می ماند.

به محصول تولیدی آهن گالوانیزه گفته می شود.

فرآیند گالوانیزه کردن دو نوع دارد:

- گالوانیزه گرم: به معنای فروبردن آهن یا فولاد در روی مذاب است.

- گالوانیزه سرد: به روش الکتریکی صورت می گیرد.

2# گالوانیزه گرم چیست؟

گالوانیزه گرم (Hot-Dip Galvanizing)، فرآیند فروبردن فولاد در روی مذاب است که

با نام های گالوانیزاسیون و غوطه وری داغ نیز شناخته می شود.

در این روش آهن موجود در فولاد با روی مذاب واکنش می دهد و

یک پوشش آلیاژی محکم ایجاد می کند که موجب محافظت از خوردگی فولاد می شود.

سه مرحله اساسی در گالوانیزه گرم وجود دارد:

- آماده سازی سطح برای انجام فرآیند

- فرآیند گالوانیزه کردن

- بازرسی سطح گالوانیزه شده

3# گالوانیزه سرد چیست؟

در روش گالوانیزه سرد (Cold galvanizing) که الکتروگالوانیزه نیز نامیده می شود، از روی غنی شده با غلظت 65 تا 96 درصد استفاده می شود که

به صورت اسپری یا رنگ موجود است و می توانید آن را از ابزار فروشی ها تهیه کنید.

سپس دقیقا مثل نقاشی کردن یک دیوار، ابتدا باید تمامی زنگارها و رسوبات روی تیرآهن را بتراشید،

تمیز کنید و سپس به کمک اسپری یا قلموی نقاشی، بدنه تیرآهن را آغشته به روی غنی شده بکنید.

ماندگاری لایه محافظ در این روش خیلی زیاد نیست و معمولا از این روش در شرایط کاری پرفشار و محیط های خیلی مرطوب استفاده نمی شود.

4# تاریخچه گالوانیزه

تقریبا همزمان با گسترش استفاده از فولاد و آهن در صنعت، بشر شاهد تاثیر مخرب خوردگی بر مقاومت، استحکام و عمر قطعات بود.

به همین دلیل از سال 1700 میلادی محققان شروع به جستجو و یافتن راهی برای کنترل خوردگی کردند.

کمی بعدتر در سال 1742 یک دانشمند به نام ملوئین (Melouin) متوجه تاثیر شگفت انگیز یک لایه روی در طول عمر آهن شد.

البته در مورد هویت این دانشمند بحث زیادی وجود دارد.

نهایتا در سال 1780، لوئیجی گالوانی (Luigi Galavani) دانشمند و محقق ایتالیایی، متوجه جریان الکتریکی بین فلزات شد.

او کشف کرد که اگر دو فلز مختلف کنار هم قرار بگیرند، یک جریان الکتریکی نسبتا شدید ایجاد می شود.

نهایتا نام خود دانشمند روی این روش گذاشته شد و اینگونه بود که گالوانیزه گرم و سرد به عنوان یکی از متداول ترین روش های آبکاری امروزی در صنایع به وجود آمد.

بین سال های 1850 تا 1900، صنعتگران انگلیسی سالیانه بیش از 10000 تن فلز روی را به عنوان لایه محافظ استفاده می کردند و

این روش هنوز هم در صدر لیست راهکارهای حفاظت از فلزات قرار دارد.

5# روش حفاظت از فلزات با گالوانیزه گرم و سرد

همان طور که در قسمت قبلی بیان شد،

ورق های گالوانیزه به حالت یک لایه رنگ بر روی بدنه تیرها، کشتی ها، لوله ها و به طور کلی فلزات قرار می گیرند و از آن ها در برابر خوردگی محافظت می کنند.

شاید این سوال در ذهنتان شکل گرفته باشد که یک لایه گالوانیزه چگونه می تواند از فلزات محافظت کند.

حفاظت کاتدی (Cathodic Protection) روش اصلی حفاظت و مراقبت از فلزات در برابر آسیب های ناشی از خوردگی است.

طبق قوانین فیزیک، الکترون ها از قطب منفی به قطب مثبت حرکت می کنند.

اصولا به دلیل شرایط فلزات و فعال بودن برخی فلزات مثل فولاد، وسایل فلزی قطب منفی یا آند (Anode) و خاک یا رطوبت قطب مثبت یا کاتد (Cathode) هستند.

در این شرایط الکترون از بدنه وسایل فلزی جدا شده و به سمت کاتد حرکت می کند.

به این ترتیب کم کم ضخامت بدنه کاهش یافته و لوله یا قطعه فلزی سوراخ می شود.

برای جلوگیری از وقوع این اتفاق و پرهیز از آسیب دیدن وسایل فلزی، از پوشش روی یا همان گالوانیزه به عنوان آند قربانی (Sacrificed Anode) استفاده می شود.

به این ترتیب الکترون به جای جدا شدن از بدنه قطعه اصلی، از لایه محافظ جدا می شود و

در واقع پوشش گالوانیزه جایگزین بدنه اصلی در فرآیند خوردگی می شود.

در نتیجه بعد از مدتی شاهد از بین رفتن پوشش گالوانیزه خواهیم بود.

این روش کار و نحوه محافظت گالوانیزه سرد از فلزات در برابر آسیب های ناشی از خوردگی است.

6# تفاوت گالوانیزه گرم و سرد چیست؟

روش های گالوانیزه گرم و سرد هر کدام با توجه به ویژگی ها و مزایایی که دارند برای کاربردهای متفاوتی استفاده می شوند و

انتخاب روش مناسب باید بر اساس شناخت تفاوت های آن ها صورت بگیرد.

در ادامه به بررسی مهم ترین تفاوت های این دو روش حفاظت فلزات می پردازیم.

1-6# تفاوت گالوانیزه گرم و سرد در کاربردها

از کاربردهای گالوانیزه گرم می توان به موارد زیر اشاره کرد:

- صنایع شیمیایی

- تولید کاغذ و خمیر کاغذ

- خودروسازی

- مخابرات

- روشنایی

- حمل و نقل

- و…

به صورت کلی این روش در صنایعی بکار گرفته می شود که از مقادیر بسیار زیادی آهن و فولاد استفاده می کنند و

به دلیل اکسید شدن در برابر عوامل محیطی زنگ می زنند.

گالوانیزه سرد را به علت سهولت در استفاده می توان در صنایع بسیار متفاوتی به کار برد و

به همین دلیل در سال های اخیر به عنوان یک فرآیند آبکاری محبوب شناخته شده و

می توان آن را جایگزین روش گالوانیزه گرم کرد.

این روش برای کاربردهای خاص و تجهیزات با ساختارهای پیچیده، بزرگ و ثابت نیز بسیار مناسب است، مانند موارد زیر:

- لوله های خطوط انتقال

- مخازن

- تجهیزات موجود در بنادر

- ابزارهای آبیاری صنعت کشاورزی

- پل های فلزی

- و…

2-6# تفاوت فرآیند ساخت

همانطور که در بخش های قبلی بیان شد برای داشتن یک ورق گالوانیزه گرم یا حفاظت از هر تجهیز فلزی دیگری با این روش سه مرحله وجود دارد که

باید برای رسیدن به محصول نهایی مطلوب انجام شود.

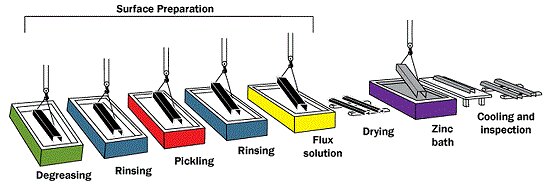

1) آماده سازی سطح (Surface Preparation)

برای گالوانیزه گرم فولاد در سه مرحله تمیز می شود:

- چربی زدایی (Degreasing): خاک، روغن و بقایای آلی را از بین می برد.

- اسید شویی (Pickling): اکسید آهن را حذف می کند.

- فلاکسینگ (Fluxing): هرگونه اکسید باقی مانده را زدوده و فولاد را با یک لایه محافظ می پوشاند تا از تشکیل اکسید بیشتر قبل از گالوانیزه جلوگیری شود.

آماده سازی مناسب سطح بسیار مهم است؛ زیرا از واکنش روی با فولاد ناخالص، آهن گالوانیزه خوبی ساخته نمی شود.

2) گالوانیزه کردن (Galvanizing)

پس از آماده سازی سطح، فولاد را در روی حداقل 98 درصد، در دمای حداقل 830 درجه فارنهایت فرو می برند.

بعد از این که قطعه از داخل ظرف روی بیرون می آید، پوشش روی با اکسیژن هوا واکنش می دهد و

اکسید روی (ZnO) را تولید می کند.

سپس، اکسید روی در واکنش با دی اکسید کربن لایه محافظتی به نام کربنات روی (ZnCO3) ایجاد می کند.

این لایه خاکستری رنگ پایدار است و محکم به سطح آهن یا فولاد می چسبد.

در گالوانیزه گرم، روی با روش های شیمیایی کاملا به فلز می چسبد و مانند بخشی از آن فلز می شود.

پس از گالوانیزه شدن، قطعه خشک شده و وارد مرحله بعد می شود.

3) بازرسی (Inspection)

مرحله نهایی بازرسی محصول تولیدی است.

با یک بازرسی بصری می توان کیفیت محصول را تعیین کرد؛ زیرا روی با فولاد ناخالص واکنش نشان نمی دهد و

این باعث می شود قسمت های ناخالص فولاد بدون پوشش روی باقی بمانند.

علاوه بر این، می توان از ضخامت سنج مغناطیسی برای تأیید مطابقت ضخامت پوشش روی با ضخامت مورد نظر استفاده کرد.

اما گالوانیزه سرد روش اجرای بسیار ساده تری دارد و می تواند به سهولت برای تمام تجهیزات استفاده شود و

تنها ابزار ضروری موردنیاز یک اسپری گالوانیزه است.

برای این کار ابتدا باید با استفاده از یک برس آهنی (Wire Brush) تمامی سطح فلز را تمیز کنید و

همه زنگارها و آثار خوردگی را از بین ببرید.

نهایتا باید سطح فلز را بشویید تا تمامی اثرات چربی و گریس پاک شوند.

سپس باید چند ساعت به فلز استراحت دهید تا کاملا خشک شود.

بعد از این که مطمئن شدید که فلز خشک شده، سطح فلز را به رنگ یا اسپری آغشته می کنید و

پس از خشک شدن آن فرآیند تکمیل شده است.

به طور کلی در مقایسه روش های پیاده سازی این دو نوع گالوانیزه کردن می توان به این موضوع اشاره کرد که

روش گرم یک فرآیند شیمیایی است که شامل واکنش های الکترومکانیکی است؛ اما روش سرد فقط یک فرآیند فیزیکی ساده است.

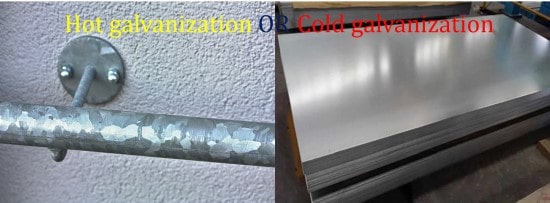

3-6# تفاوت ظاهری گالوانیزه گرم و سرد

قطعات فلزی گالوانیزه شده به روش سرد عموما دارای سطحی نرم، درخشان و براق هستند؛

اما قطعات پوشیده شده با گالوانیزه گرم دارای سطوح خشن، مات و کدر هستند.

به همین دلیل در مصارفی که زیبایی نهایی کار حائز اهمیت باشد از گالوانیزه سرد استفاده می شود.

با اینکه برای هر دو نوع روش از فلز روی به عنوان آند فداشونده استفاده می شود، فلزات گالوانیزه سرد در نور روز، رنگ زرد متمایل به سبز یا آبی متمایل به سفید به خود می گیرند؛

اما فلزات گالوانیزه داغ یک سایه نقره ای-سفید دارند.

4-6# فرق گالوانیزه گرم و سرد در ضخامت

در روش پیاده سازی غوطه وری داغ یک ماده فلزی یا فولادی مثلا یک تیرآهن وارد یک استخر می شود.

به دلیل غوطه وری کامل و حرارت بالای موجود در این واکنش، پوشش روی (زینک) تمامی ابعاد فلز موردنظر را دربرمی گیرد و

قطر آن چندین برابر بیشتر از روش الکتروگالوانیزه است و

به همین دلیل طول عمر و ماندگاری فلز در روش گالوانیزه گرم بسیار بالاتر است.

در گالوانیزه سرد، پوشش همانند گالوانیزه گرم به فلز نمی چسبد و فقط بر روی سطح خارجی تجهیز اعمال می شود.

همین موضوع باعث می شود گالوانیزه سرد دوام، مقاومت در برابر سایش و قدرت حفاظت کمتری داشته باشد.

یکی از موارد اثرگذار بر میزان دوام گالوانیزه گرم، محیطی است که

در آن از آهن گالوانیزه استفاده می شود، مورد دیگر نیز ضخامت روی است که

بر میزان محافظت از فولاد در برابر خوردگی و مدت زمان این محافظت تاثیر دارد.

جدول زیر مدت زمان (برحسب سال) تا اولین تعمیر و نگهداری پس از گالوانیزه کردن فولاد را برحسب ضخامت روی نشان می دهد.

همچنین، هر کدام از خطوط مربوط به محیطی خاص هستند.

خط خاکستری رنگ مربوط به محیط های صنعتی است و

پس از آن به ترتیب محیط های گرم، معتدل، اطراف شهری و زراعی بررسی شده اند.

5-6# تفاوت در ضایعات

ضایعات گالوانیزه غوطه وری داغ عموما از مرحله اسیدشویی قطعه، به جا می ماند و

بسیار کمتر از آلاینده های پخش شده از روش الکتروگالوانیزه است که

شامل ضایعات آبکاری، اسیدشویی و آلاینده های فرآیند مقاوم سازی می شود.

6-6# تفاوت در هزینه

با توجه به اینکه برای پیاده سازی روش گالوانیزه گرم نسبت به سرد تجهیزات حرفه ای تر و بیشتری نیاز است قطعا هزینه اولیه بیشتری در پیش خواهد داشت.

اما باید به این نکته توجه داشته باشید که در طولانی مدت به علت بیشتر بودن طول عمر روش غوطه وری داغ، نیاز به انجام مجدد گالوانیزاسیون و یا سرویس و نگهداری آن نیست و

هزینه پرداختی در طول عمر قطعه مجموعا کمتر از روش سرد خواهد شد.

7# انتخاب روش گالوانیزه گرم و سرد

احتمالا در نهایت پس از بررسی ویژگی ها و تمایزهای این دو روش گالوانیزه کردن، برای شما هم سوال شده است که

باید از کدام روش استفاده کرد.

در پاسخ باید بگوییم انتخاب صحیح یا غلطی وجود ندارد و ویژگی های موردنیاز یک محصول نهایی است که

سازنده قطعه باید از میان این دو روش یکی را انتخاب کند.

گالوانیزه سرد و گرم هر دو مزایای متعددی دارند و با توجه به شش عامل بررسی شده این مقاله باید روش مناسب را انتخاب کرد.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.