صنعت نفت و گاز در برخی از سختترین محیط های جهان فعالیت میکند، از سکوهای دریایی که در معرض آب و هوای نامساعد قرار دارند تا خطوط لوله دورافتاده ای که از زمینهای دورافتاده عبور میکنند.

با توجه به این پیچیدگیها، DCS در صنعت نفت برای تضمین عملیات ایمن، قابل اعتماد و کارآمد ضروری هستند.

این سیستمها همه چیز را از حفاری و پالایش گرفته تا توزیع مدیریت میکنند و آنها را برای حفظ استانداردهای ایمنی، دستیابی به انطباق با محیط زیست و امکان مدیریت از راه دور بسیار مهم میکنند.

در این مقاله به بررسی DCS در صنعت نفت، علل اهمیت آن، انواع، اجزا، کاربرد و مزایا و چالشهای استفاده از DCS در صنعت نفت میپردازیم.

1# سیستم DCS در صنعت نفت چیست؟

سیستم کنترل توزیع شده یا DCS یک سیستم کامپیوتری است که تجهیزات صنعتی مورد استفاده در فرآیندهای پیوسته و دستهای را خودکار میکند و در عین حال خطرات احتمالی را برای افراد و محیط زیست کاهش میدهد.

سیستمهای DCS در کاربردهای مختلفی مانند موارد زیر استفاده میشوند:

- استخراج معادن

- حمل و نقل و فرآوری

- کارخانههای تولیدی

- تصفیه آب و فاضلاب

- نیروگاههای تولید برق

- تأسیسات فرآوری دارویی

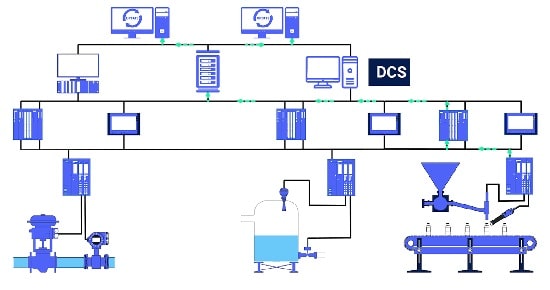

یک سیستم DCS در صنعت نفت از چندین کامپیوتر کنترل یا کنترلر برای مدیریت و نظارت بر فرآیندها یا مناطق خاص در یک مرکز به صورت مداوم استفاده میکند.

این سیستم به گونهای طراحی شده که عملکردهای نظارت و کنترل را در چندین سیستم توزیع کند که باعث افزایش ایمنی و کارایی میشود.

این کنترل کنندهها با یک اتاق کنترل اصلی ارتباط برقرار میکنند که در آن کارمندان میتوانند شرایط کل تأسیسات و گروههای تجهیزات را به صورت بلادرنگ (real-time) نظارت و مشاهده کنند.

2# علل اهمیت DCS در صنعت نفت

DCS در صنعت نفت برای کنترل خودکار یک فرآیند مهم است.

این سیستمها به مدیریت کارآمدتر فرآیندها و کاهش خطاها کمک میکنند.

به این ترتیب، هزینههای تولید کاهش یافته و ظرفیت تولید افزایش مییابد.

سیستم DCS همچنین امنیت یک فرآیند را تضمین می کنند.

به عنوان مثال، اگر فشار یا دمای یک فرآیند از حد مشخصی بالاتر رود، سیستم DCS می تواند به صورت خودکار فرآیند را متوقف کرده و از آسیب دیدن آن جلوگیری کند.

علاوه بر این، سیستمهای DCS همچنین کارایی یک فرآیند را افزایش میدهند.

به عنوان مثال، نگه داشتن دما و فشار یک فرآیند در سطوح مناسب، به فرآیند اجازه میدهد تا با کارایی بیشتری اجرا شود.

به لطف این، هزینههای تولید کاهش یافته و ظرفیت تولید افزایش مییابد.

در نتیجه، DCS در صنعت نفت برای خودکارسازی کنترل یک فرآیند، تضمین امنیت آن و افزایش کارایی آن اهمیت دارد.

3# انواع DCS در صنعت نفت

انواع DCS در صنعت نفت را در ادامه بررسی میکنیم:

1-3# سیستمهای کنترل نظارتی و جمع آوری دادهها (SCADA)

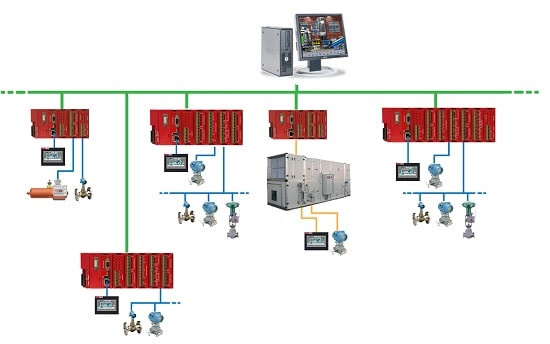

اسکادا نوعی سیستم کنترل است که از چندین کامپیوتر، شبکه و رابط کاربری تشکیل شده و به کاربران یک دید نظارتی سطح بالا از ماشینها و فرآیندهای بلادرنگ ارائه میدهد.

این سیستم به یک سازمان این امکان را میدهد که فرآیندهای متعدد را در یک مرکز کنترل و نظارت کند و زیرساختهای مرکز را از راه دور با نرم افزار رابط انسان و ماشین (HMI) کنترل کند.

این نوع سیستم برای سازمانهایی که تأسیسات و کارخانههای صنعتی در مقیاس بزرگ را مدیریت میکنند، بسیار مهم بوده و رایجترین سیستم مورد استفاده است؛ زیرا ابزارهای متعددی برای ارتباط و کنترل از راه دور این مکانها فراهم میکند.

2-3# سیستمهای کنترل کننده منطقی قابل برنامه ریزی (PLC)

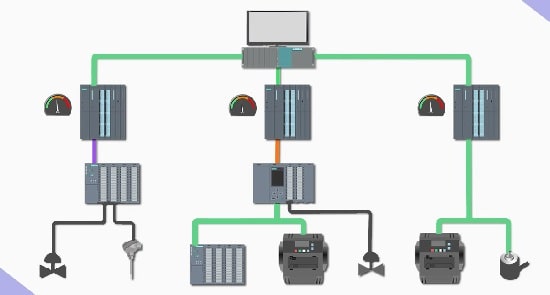

PLC نوعی کامپیوتر صنعتی است که برای اتوماسیون، نظارت و کنترل دستگاههای منفرد استفاده میشود.

این کامپیوتر کوچک و ماژولار بوده و برای کار در شرایط سخت و محیطهای دارای گرد و غبار، رطوبت و لرزش طراحی شده است.

PLC را میتوان برای انجام وظایفی مانند تنظیم دما، کنترل تسمههای نقاله و کار با انواع دیگر ماشین آلات برنامه ریزی کرد.

برای مقایسه، PLCها برای کنترل دستگاههای منفرد طراحی شدهاند، در حالی که DCS میتواند تأسیسات، ماشین آلات و فرآیندها را کنترل کند.

3-3# سیستم اتوماسیون فرآیند (PAS)

سیستمهای PAS اطلاعات را از دستگاههای اندازه گیری جمع آوری کرده و موتورها و شیرها را در کارخانههای شیمیایی، پالایشگاههای نفت و کارخانههای کاغذ و خمیر کاغذ نظارت و کنترل میکنند.

این سیستمها به:

- حسگرها

- کنترل کنندهها

- ترمینالهای اپراتور

- محرکها

شبکه شدهاند.

آنها شباهتهایی در طراحی با سیستمهای DCS و SCADA دارند.

4-3# شبکههای کنترل توزیع شده (DCN)

سیستمهای DCN در صنایع فرآیندی مانند کارخانههای شیمیایی، پالایشگاهها و تأسیسات تولید دارو رایج هستند.

آنها دارای واحدهای کنترل متعددی هستند که در سراسر کارخانه پخش شده و برای کنترل و نظارت بر بخشهای مختلف فرآیند با هم کار میکنند.

سیستمهای DCN امکان تصمیم گیری غیرمتمرکز را فراهم میکنند و افزونگی را برای بهبود قابلیت اطمینان ارائه میدهند.

5-3# اینترنت اشیای صنعتی (IIoT)

سیستمهای IIoT از اتصال اینترنت و تجزیه و تحلیل پیشرفته برای جمع آوری و تجزیه و تحلیل دادهها از دستگاهها و حسگرهای توزیع شده در زمان واقعی استفاده میکنند.

آنها در صنایع مختلف، از جمله موارد زیر استفاده میشوند:

- تولید

- انرژی و حمل و نقل

- برای نظارت از راه دور

- نگهداری پیش بینی کننده

- بهینه سازی فرآیند

سیستمهای IIoT اغلب شامل پلتفرمهای مبتنی بر ابر و قابلیتهای محاسبات لبه برای پردازش دادهها و تصمیم گیری هستند.

4# اجزای DCS در صنعت نفت

نگهداری DCS نیازمند درک اجزای سیستم و معماری آن است.

در این بخش، مروری کلی بر عناصر کلیدی یک سیستم DCS ارائه خواهیم داد و نحوه همکاری آنها را برای پشتیبانی از نظارت و کنترل مستمر تأسیسات و فرآیندها توضیح خواهیم داد.

1-4# اتاق کنترل مرکزی

اتاق کنترل، دادهها را از تمام ایستگاههای کنترل ادغام کرده و کل سیستم DCS را مدیریت میکند.

این اتاق مجهز به رایانههایی است که نرم افزارهای تخصصی را اجرا میکنند و قادر به ارائه یک نمای کلی جامع از موارد زیر هستند:

- عملیات تأسیسات و شاخصهای کلیدی عملکرد

- مستندسازی اقدامات و رویدادهای تاریخی

- استقرار عملکردهای جدید

2-4# کنترل کنندهها

کنترل کنندهها مسئول نظارت و کنترل فرآیندها در سراسر یک مرکز هستند.

این دستگاهها دادهها را جمع آوری و با سایر کنترل کنندهها ارتباط برقرار کرده و دادهها را با استفاده از الگوریتمهای کنترلی پردازش میکنند.

3-4# رابط انسان و ماشین (HMI)

HMIها یک رابط کاربری ارائه میدهند که اپراتورها را قادر میسازد فرآیندهای صنعتی را به صورت بلادرنگ نظارت و کنترل کنند.

آنها دادههای فرآیند را تجسم میکنند و کاربران را قادر میسازند تا پارامترها را تنظیم و مشکلات را عیب یابی کنند و به دادههای تاریخی دسترسی داشته باشند.

4-4# شبکه داده

سیستمهای DCS به ارتباط بین تمام اجزای سیستم و اتاق کنترل مرکزی متکی هستند.

این امر توسط زیرساخت شبکه ای که از انتقال مداوم دادهها پشتیبانی میکند، تسهیل میشود.

این شبکهها میتوانند بی سیم یا سیمی باشند؛ اما باید انتقال و به روز رسانی دادهها را به صورت یکپارچه، قابل اعتماد و در لحظه تضمین کنند.

5-4# دستگاههای هوشمند یا ورودی – خروجی (ماژولهای ورودی – خروجی)

ماژولهای ورودی – خروجی برای اتصال کنترلرها و سایر دستگاهها مانند حسگرها، محرکها و سایر تجهیزات طراحی شدهاند.

این دستگاهها میتوانند سیگنالهای دیجیتال را به فرمتهایی تبدیل کنند که توسط کنترلرها قابل پردازش باشند.

آنها در انواع مختلفی وجود دارند که از پروتکلهای ارتباطی متنوعی پشتیبانی میکنند.

5# DCS در صنعت نفت چگونه کار میکند؟

DCS در صنعت نفت، سیستمهایی هستند که از قطعات کنترلی پراکنده تشکیل شدهاند.

این قطعات شامل کامپیوترها، حسگرها و کنترل کنندهها میشوند. هر قطعه وظیفه خاص خود را دارد، مانند جمع آوری دادهها، ذخیره سازی دادهها یا کنترل فرآیندها.

برخلاف سیستمی که در آن یک کنترل مرکزی همه چیز را اداره میکند، DCS به هر بخش از دستگاه اجازه میدهد تا کنترل کننده مخصوص به خود را داشته باشد که عملکرد آن را مدیریت میکند.

در یک کارخانه، کنترلرهای محلی زیادی وجود دارند که توسط یک شبکه سریع به هم متصل شدهاند.

در حالی که هر کنترلر به تنهایی کار میکند، یک کنترل اصلی نیز وجود دارد که توسط یک اپراتور اداره میشود.

پخش شدن سیستم کنترل به این شکل، راهی مناسب برای کنترل مؤثر، کارآمد و با کیفیت بالا است.

علاوه بر این، اگر بخشی از DCS از کار بیفتد، کارخانه همچنان میتواند به کار خود ادامه دهد.

به همین دلیل است که DCSها در کارخانهها و تأسیساتی که در آنها محصولات ساخته یا پردازش میشوند، محبوب هستند.

6# کاربرد DCS

DCS در بسیاری از صنایع برای نظارت و مدیریت فرآیندهای پیچیده استفاده میشوند.

آنها یک راه حل انعطاف پذیر و مقیاس پذیر، به ویژه در عملیاتهای بزرگ ارائه میدهند.

- صنایع فرآیندی: صنایع فرآیندی شامل ساخت، تغییر یا جابجایی مداوم مواد هستند.

به عنوان مثال میتوان به مواد شیمیایی، نفت و گاز و داروسازی اشاره کرد.

کنترل دقیق متغیرهایی مانند دما، فشار، جریان و همچنین سطح برای کیفیت و ایمنی محصول بسیار مهم است.

DCS در این صنایع برای نظارت بلادرنگ، الگوریتمهای کنترل پیشرفته و مدیریت کارآمد دادهها حیاتی هستند. - صنایع شیمیایی: در صنایع شیمیایی، DCSها فرآیندهایی مانند موارد زیر را کنترل میکنند:

- مخلوط کردن

- واکنش

- جداسازی

- خالص سازی

از آنجایی که این فرآیندها اغلب با مواد خطرناک سروکار دارند، قابلیت اطمینان و تحمل خطا در DCSها برای ایمنی بسیار مهم است.

DCS به بهینه سازی تولید، کاهش ضایعات و به حداقل رساندن مصرف انرژی کمک میکنند.

- صنعت نفت و گاز: DCS در عملیات بالادستی، میان دستی و پایین دستی استفاده میشوند.

برای وظایف بالادستی مانند حفاری، تولید و کنترل سر چاه، سیستمهای DCS مدیریت کارآمد را تضمین میکنند.

در عملیات میان دستی شامل نظارت بر خطوط لوله، حمل و نقل و ذخیره سازی، DCS مستقیم نقش حیاتی ایفا میکنند.

در عملیات پایین دستی شامل پالایش، فرآوری و توزیع، DCS به کنترل و نظارت مؤثر کمک میکنند.

1-6# کاربرد DCS در صنعت نفت

کاربرد سیستم کنترل توزیع شده زیمنس DCS (Distributed Control System)، به ویژه SIMATIC PCS 7، به صورت گسترده در صنایع نفت، گاز و پتروشیمی برای مدیریت و کنترل فرآیندهای پیچیده مورد استفاده قرار میگیرد.

کاربردهای DCS در صنعت نفت، گاز و پتروشیمی عبارت اند از:

- بالادستی (اکتشاف و تولید): سیستمهای DCS برای کنترل عملیات سرچاهی، مدیریت فرآیندهای حفاری و بهینه سازی تولید از مخازن نفت و گاز استفاده میشوند.

- میان دستی (حمل و نقل و ذخیره سازی): DCS به مدیریت خطوط لوله، ایستگاههای پمپاژ و تأسیسات ذخیره سازی کمک میکند و حمل و نقل ایمن و کارآمد نفت و گاز را تضمین مینماید.

- صنایع پایین دستی (پالایش و پتروشیمی): سیستمهای DCS برای کنترل فرآیندهای پیچیده در پالایشگاهها و کارخانههای پتروشیمی، از جمله ستونهای تقطیر، راکتورها و مبدلهای حرارتی، بسیار مهم هستند.

- فرآوری شیمیایی: SIEMENS PCS7 DCS برای کنترل فرآیندهای شیمیایی مختلف، از جمله دینامیک سیالات، پردازش دسته ای و مدیریت واکنشهای شیمیایی پیچیده استفاده میشود.

- یکپارچه سازی سیستمهای ایمنی: DCS با سیستمهای ایمنی مانند سیستمهای خاموش کردن اضطراری (ESD) و سیستمهای آتش نشانی و گاز (F&G) یکپارچه شده تا پاسخی ایمن و کنترل شده به موقعیتهای غیرعادی تضمین شود.

- ترکیب و مخلوط کردن: DCS میتواند ترکیب دقیق اجزای مختلف را در صنعت پتروشیمی مدیریت و کیفیت پایدار محصول را تضمین کند.

7# ساختار DCS در صنعت نفت

DCS دارای بخشهای نرم افزاری و سخت افزاری است.

استفاده از کنترل کنندههای محلی به صرفه جویی در هزینه کمک میکند.

کنترل در محل، این سیستمها را قابل اعتمادتر میکند. نظارت انسانی میتواند، عملکردهای کنترل مرکزی و گزینههای از راه دور را مدیریت کند.

هر فرآیند دارای کنترل کننده مخصوص به خود با یک CPU جداگانه است، بنابراین سایر فرآیندها حتی در صورت خرابی یکی از آنها میتوانند ادامه یابند.

معماری DCS شامل موارد زیر است:

- ایستگاه کاری مهندسی: بر کل DCS نظارت دارد و به پیکربندی حلقههای جدید و نقاط ورودی-خروجی کمک میکند.

- ایستگاه عملیاتی: عملیات را کنترل و نظارت میکند.

- واحد کنترل فرآیند: این کنترلر، کنترل حلقه ترکیبی و خودکار را انجام میدهد.

- سیستم ارتباطی: این سیستم با استفاده از پروتکلهایی مانند اترنت و پروفیباس، دادهها را بین ایستگاهها منتقل میکند.

- دستگاههای هوشمند: این دستگاههای مدرن جایگزین فناوریهای قدیمی تر ورودی-خروجی میشوند.

در تنظیمات DCS، حسگرها دادههایی را که به یک ماژول ورودی-خروجی و سپس به یک واحد کنترل فرآیند ارسال میشوند، جمع آوری میکنند.

دستگاههای هوشمند همچنین ممکن است، دادهها را به واحد کنترل ارسال کنند.

دادهها برای تولید خروجی، تحت پردازش و تجزیه و تحلیل بیشتر قرار میگیرند.

منطق کنترل که بخشی از برنامه است، عملیات را تعیین میکند.

دادههای خروجی از طریق گذرگاه دیگری به دستگاههای محرک ارسال میشوند.

پس از راه اندازی، ابزارها و سیستمهای کنترل تأیید و مستندسازی میشوند.

منطق کنترل و پیاده سازیها برای مشاهده و کنترل اپراتورها به یک ایستگاه مهندسی منتقل میشوند.

دستگاههای موجود در این فرآیند به 5 سطح تقسیم میشوند:

- سطح صفر: دستگاههای میدانی مانند حسگرها

- سطح اول: ماژولها و پردازندههای ورودی-خروجی

- سطح دو: کامپیوترهای نظارتی

- سطح سوم: نظارت بر کنترل تولید

- سطح چهارم: برنامه ریزی تولید

8# مزایا و چالشهای استفاده از DCS در صنعت نفت

در این بخش به بررسی مزایا و چالشهای استفاده از DCS در صنعت نفت میپردازیم.

1-8# مزایای استفاده از DCS در صنعت نفت

DCS در صنعت نفت، مزایای متعددی را در محیطهای صنعتی ارائه میدهند:

- بهبود کارایی فرآیند: DCS نظارت و کنترل بلادرنگ را فراهم میکند و اپراتورها را قادر میسازد تا به سرعت به تغییرات پاسخ دهند، خطاها را به حداقل برسانند و فرآیندهای تولید را بهینه کنند.

- ایمنی پیشرفته: سیستمهای DCS شامل مدیریت پیشرفته آلارم و قابلیتهای خاموش کردن اضطراری هستند که خطر تصادفات را کاهش داده و ایمنی کلی را بهبود میبخشند.

- افزایش قابلیت اطمینان و در دسترس بودن: سیستمهای DCS برای قابلیت اطمینان و در دسترس بودن بالا، به حداقل رساندن زمان از کارافتادگی و تضمین عملکرد مداوم طراحی شده اند.

- انعطاف پذیری و مقیاس پذیری: سیستمهای DCS زیمنس را میتوان به راحتی مقیاس بندی و تطبیق داد تا نیازهای متغیر فرآیند را برآورده کنند و آنها را برای کاربردهای کوچک و بزرگ مناسب سازند.

- کاهش هزینههای عملیاتی: با بهینه سازی فرآیندها، کاهش ضایعات و به حداقل رساندن زمان از کارافتادگی، سیستم کنترل جریان مستقیم زیمنس میتواند سبب صرفه جویی قابل توجهی در هزینهها شود.

- بهبود اثربخشی اپراتور: رابطهای کاربرپسند و قابلیتهای پیشرفته، کارایی اپراتور را افزایش داده و به آنها امکان میدهند فرآیندهای پیچیده را به صورت مؤثر نظارت و کنترل کنند.

- رعایت مقررات: DCS به رعایت مقررات سختگیرانه بهداشت، ایمنی و محیط زیست کمک میکند.

- ادغام با سایر سیستمها: DCS به صورت یکپارچه با سایر سیستمهای اتوماسیون، از جمله PLC و سیستمهای مدیریتی ادغام میشوند و یک راه حل جامع اتوماسیون ایجاد میکنند.

2-8# چالشهای پیش روی DCS در صنعت نفت و گاز

علیرغم نقش حیاتی DCS، پیاده سازی آن در صنعت نفت و گاز بدون چالش نیست.

ماهیت پیچیده عملیات، همراه با عوامل تکنولوژیکی و محیطی، موانع منحصر به فردی را ایجاد میکند.

1) شرایط محیطی نامساعد

تأسیسات نفت و گاز اغلب در محیطهای بسیار سخت، مانند سکوهای فراساحلی که با بادهای شدید، قرار گرفتن در معرض آب شور و دمای انجماد مواجه هستند، فعالیت میکنند.

این شرایط سخت میتواند بر قابلیت اطمینان DCS تأثیر بگذارد و منجر به افزایش فرسودگی و خطر خرابی تجهیزات شود.

سیستمهای کنترل باید با اجزای مقاومی طراحی شوند که در برابر عوامل استرس زای محیطی مقاومت و عملکرد خود را در طول زمان حفظ کنند.

برای مقابله با این شرایط، بسیاری از شرکتها از سخت افزارهای مقاوم و دستگاههای کنترلی مقاوم که برای شرایط بحرانی طراحی شدهاند، استفاده میکنند.

علاوه بر این، سیستمهای تعمیر و نگهداری پیش بینی کننده که سلامت تجهیزات را رصد میکنند، به شکل فزاینده ای برای تشخیص علائم اولیه فرسودگی و جلوگیری از خرابی قبل از وقوع، استفاده میشوند.

2) خطرات امنیت سایبری

با دیجیتالی شدن و متصل تر شدن سیستمهای کنترل نفت و گاز، تهدیدات امنیت سایبری نگرانی فزاینده ای را ایجاد میکنند.

سیستمهای کنترل، به ویژه SCADA و DCS، اکنون بیشتر با شبکههای شرکتی و اینترنت یکپارچه شده که این امر آسیب پذیری آنها را در برابر حملات سایبری افزایش میدهد.

این حملات میتواند تجهیزات را از کار بیندازد، عملیات را مختل کند یا در بدترین حالت، منجر به فجایع زیست محیطی شود.

شرکتها در حال اتخاذ اقدامات امنیت سایبری چندلایه، از جمله فایروالها، سیستمهای تشخیص نفوذ و تقسیم بندی شبکه، برای محافظت از سیستمهای کنترل در برابر دسترسی غیرمجاز هستند.

علاوه بر این، ممیزیهای منظم و کنترلهای دسترسی دقیق برای حفظ امنیت در تمام نقاط پایانی ضروری است.

3) ادغام با سیستمهای قدیمی

بسیاری از تأسیسات نفت و گاز هنوز به تجهیزات قدیمی و سیستمهای کنترل قدیمی متکی هستند که برای ادغام با فناوری مدرن طراحی نشدهاند.

این وابستگی به سیستمهای قدیمی، چالشهایی را برای ارتقا یا افزودن فناوریهای جدید و پیشرفتهتر، مانند حسگرهای اینترنت اشیا یا نگهداری پیش بینی کننده مبتنی بر هوش مصنوعی، ایجاد میکند.

4) مدیریت کلانداده و تحلیلهای بلادرنگ

سیستمهای کنترل در بخش نفت و گاز، حجم عظیمی از دادهها را از حسگرها، ماشین آلات و دستگاههای نظارتی تولید میکنند.

مدیریت این دادهها در زمان واقعی برای دستیابی به بینشهای عملی، نیازمند پلتفرمهای قوی تجزیه و تحلیل دادهها و قدرت پردازش کافی است.

بدون قابلیتهای کافی در مدیریت دادهها، شرکتها ممکن است بینشهای حیاتی، مانند علائم اولیه خرابی تجهیزات یا ناکارآمدی در تولید را از دست بدهند.

پذیرش محاسبات لبه، که در آن دادهها به جای پردازش در یک ابر مرکزی، به صورت محلی در منبع پردازش میشوند، به شرکتها کمک میکند تا کلاندادهها را مدیریت کنند.

محاسبات لبه با کاهش تأخیر و پهنای باند مورد نیاز، از تجزیه و تحلیل و تصمیم گیری فوری پشتیبانی میکند که برای عملیات از راه دور و حساس به زمان بسیار مهم است.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.