استاندارد API 661 با عنوان کامل Air – Cooled Heat Exchangers for General Refinery Service یکی از استانداردهای صنعتی مهم منتشرشده توسط مؤسسه نفت آمریکا (API – American Petroleum Institute) است.

این استاندارد به تشریح الزامات طراحی، ساخت، بازرسی و آزمون مبدلهای حرارتی هوا (Air-Cooled Heat Exchangers) یا ACHEs میپردازد که به شکلی گسترده در صنایع نفت، گاز، پتروشیمی و پالایشگاهها استفاده میشوند.

در فرآیندهای صنعتی که در آنها گرمای زیادی تولید میشود، استفاده از مبدلهای حرارتی برای انتقال حرارت بین سیالات ضروری است.

زمانی که استفاده از منابع آبی برای خنک سازی به دلایلی مانند محدودیت زیست محیطی یا دسترسی دشوار به آب امکان پذیر نیست، مبدلهای هوای خنک بهترین گزینه محسوب میشوند.

استاندارد API 661 به عنوان یک مرجع جامع، تضمین میکند که مبدلهای حرارتی هوای خنک به صورت ایمن، پایدار و با کارایی بالا طراحی و ساخته شوند.

در این مقاله به بررسی استاندارد API 661، الزامات این استاندارد در طراحی مبدل هوایی و مزایای استفاده از استاندارد API 661 خواهیم پرداخت.

1# استاندارد API 661 چیست؟

استاندارد API 661 نوعی مبدل حرارتی صنعتی است که برای خنک کردن سیالات فرآیندی با استفاده از هوای محیط استفاده میشود.

مبدلهای حرارتی خنک شونده با هوا از دسته لولههای مستطیلی شکل با لولههای پره دار تشکیل شدهاند.

سیال فرآیندی توسط جعبههای هدر در هر انتهای دسته لولهها مهار و هدایت میشود.

مبدل حرارتی دارای یک پوسته و یک لوله فلزی است.

پوسته با یک اتصال سیال به لوله متصل میشود.

لوله فلزی خمیده بوده و در قسمت بیرونی دارای پره است.

پرههای روی لولهها به کاهش سطح انتقال حرارت سمت هوا کمک میکنند و عملکرد انتقال حرارت را تا حد زیادی بهبود میبخشند.

مبدلهای حرارتی خنک شونده با هوا را میتوان روی قفسههای لوله یا به عنوان تجهیزات مستقل نصب کرد.

مبدل حرارتی معمولاً در نزدیکی ورودی هوای ساختمان قرار میگیرد.

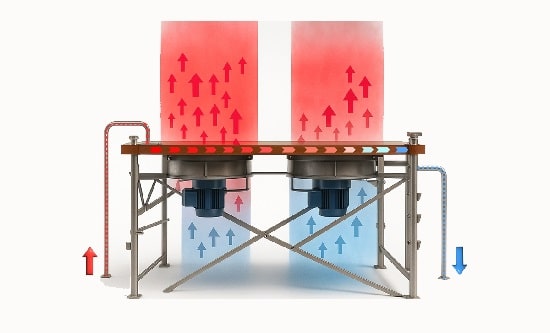

آنها میتوانند به صورت جریان اجباری (دمش هوا)، جریان القایی (کشش هوا) یا همرفت طبیعی (بدون فن) باشند.

استاندارد API 661 نقش مهمی در تضمین عملکرد کارآمد و قابل اعتماد کارخانههای فرآیندی در صنایع مختلف ایفا میکند.

استاندارد API 661 با دستورالعملها و مشخصات جامع خود، استانداردهای کلیدی طراحی را که بر ساخت، مواد و عملکرد ACHEها حاکم است، تعریف میکند.

1-1# سند استاندارد API چیست؟

سند استاندارد API شامل مقررات رسمی برای عملیات نفت و گاز است که به شکلی منظم توسط کارشناسان صنعت به روز میشود.

هدف هر مقاله، ارائه وضوح و یکنواختی در اجرای بهترین شیوههای صنعت است.

پرکاربردترین استانداردهای اسناد API برای سیستمهای خط لوله، عملیات پالایشگاه و ساخت چاه است.

این اسناد به همسوسازی عملیات صنعت با اهداف نظارتی و ایمنی کمک کرده و در عین حال سطوح بالای عملکرد و قابلیت اطمینان را حفظ میکنند.

2# الزامات استاندارد API 661

در این مقاله سعی کرده ایم تا برخی از نکات کلیدی ذکر شده در استاندارد API 661 برای طراحی ACHE را خلاصه کنیم.

این الزامات به صورت خلاصه عبارت اند از:

- الزامات طراحی حرارتی

- الزامات طراحی مکانیکی

- مواد

- جوشکاری و مونتاژ

- بازرسی و آزمونها

- بسته بندی و حمل و نقل

که در ادامه بررسی خواهیم کرد.

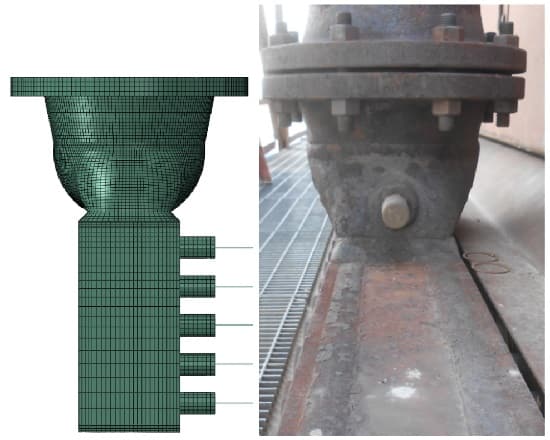

1-2# الزامات طراحی مکانیکی

الزامات طراحی مکانیکی در استاندارد API 661 به صورت زیر است:

- دسته لوله مبدل باید امکان حرکت جانبی دسته لولههای مبدل حداقل ۶ میلیمتر (۱/۴ اینچ) در هر دو جهت یا ۱۲.۷ میلیمتر (۱/۲ اینچ) فقط در یک جهت را داشته باشد.

- تمام لولهها باید دارای تکیه گاه باشند تا از خمیدگی و گیر کردن یا تغییر شکل بالهها جلوگیری شود.

- فاصله تکیه گاههای لوله از مرکز تا مرکز نباید بیش از ۱.۸۳ متر (۶ فوت) باشد.

- یک عضو نگهدارنده (نگهدارنده لوله) باید در هر تکیه گاه لوله تعبیه شود.

اعضای نگهدارنده باید با پیچ و مهره به قابهای جانبی متصل شوند. - لولههای کندانسورهای تک گذر باید حداقل ۱۰ میلیمتر بر متر (۱/۸ اینچ بر فوت) به سمت هدر خروجی شیب دار شوند.

- آخرین مسیر لولهها در کندانسورهای چند مسیره باید حداقل ۱۰ میلیمتر بر متر (۱/۸ اینچ بر فوت) به سمت پایین و به سمت هدر خروجی شیب داشته باشد.

1) انتخاب سربرگ

- هدرهای نوع دو شاخهای، هدرهای صفحه پوششی قابل جابهجایی یا هدرهای نوع کلاهکی برای فشار طراحی کمتر از ۴۳۵ psi(g) مناسب هستند.

- هدرهای نوع دو شاخه ای برای فشار طراحی بیشتر یا مساوی با ۴۳۵ psi(g) یا سرویس هیدروژن مناسب هستند.

2) افت فشار مجاز

- افت فشار مجاز بالا: عموماً برای بهینه سازی عملکرد، افت فشار بالا با مقادیر معمول ۲۷۵ کیلوپاسکال ۴۰ psi یا بالاتر است.

با انتخاب قطر لوله و سرعت سیال مناسب، از جریان آرام جلوگیری کنید.

سرعت و افت فشار بالاتر، راندمان انتقال حرارت را افزایش میدهد. - توزیع جریان در سمت لوله: از توزیع یکنواخت جریان در هدرهای لوله مطمئن شوید؛ زیرا ممکن است به نازلهای اضافی یا عایق خارجی نیاز داشته باشد.

برای جلوگیری از انسداد ویسکوزیته از خنک کنندههای هوا برای خروجی سمت لوله با اعداد رینولدز کمتر از ۲۰۰۰ استفاده نکنید. - تنظیمات طراحی: بای پس هوای بین قابهای جانبی و لولهها را به حداقل برسانید (حداکثر فاصله: ۱۰ میلیمتر یا ۳/۸ اینچ). در صورت نیاز، سیستمهای غیرمستقیم یا مبدلهای حرارتی هواخنک با کویلهای مارپیچ را در نظر بگیرید.

3) معیارهای سرعت

- سرعت جریان در لولهها: جریان آشفته را با سرعت ۱.۵ تا ۳ متر بر ثانیه برای مایعات و ۱۵ تا ۳۰ متر بر ثانیه برای گازها حفظ کنید.

- نشت هوا از طریق دریچهها: سرعت عبوری از نواحی نشتی باید اتلاف ۱.۵ هد سرعت را در نظر بگیرد.

2-2# الزامات طراحی حرارتی

الزامات طراحی حرارتی شامل موارد زیر است.

1) کویلهای گرمایشی مبدلهای حرارتی هواخنک

- گام لوله کویل گرمایشی نباید از کوچکترین مقدار یعنی دو برابر گام لوله دسته لوله یا ۴.۷۵ برابر قطر اسمی لوله کویل گرمایشی تجاوز کند.

- اگر از بخار به عنوان سیال گرمایشی استفاده میشود، کویلهای گرمایشی باید تک گذر باشند و لولهها باید حداقل ۱۰ میلیمتر بر متر (۱/۸ اینچ بر فوت) به سمت خروجی شیب داشته باشند.

- دیوارههای عبوری که به عنوان صفحات نگهدارنده برای صفحه لوله و صفحه پلاگ استفاده میشوند، باید از یک صفحه یکپارچه ساخته شوند.

- اتصالات با اندازه اسمی زیر استفاده شود:

- DN 32 (NPS 11/4)

- DN 65 (NPS 21/2)

- DN 90 (NPS 31/2)

- DN 125

- (NPS 5) یا کمتر از DN 20 (NPS 3/4) نباید استفاده شود.

- اتصالات DN 40 (NPS 11/2) و بزرگتر باید فلنجی باشند.

- اگر اتصال گیج فشار مشخص شده باشد، باید روی نازل قرار گیرد؛ مگر این که نازل کوچکتر از DN 80 (NPS 3) باشد که در این صورت اتصال باید روی هدر مجاور نازل قرار گیرد.

- قطر خارجی لولههای استوانه ای باید حداقل ۲۵.۴ میلیمتر (۱ اینچ) باشد.

- فاصله شعاعی بین نوک فن و حلقه روزنه فن باید به شرح زیر باشد:

- برای قطر فن کمتر یا مساوی 3 متر، حداقل فاصله شعاعی6.35 میلیمتر، حداکثر 12.7 میلیمتر

- برای قطر فن بین 3 تا 3.5 متر، حداقل فاصله شعاعی 6.35 میلیمتر، حداکثر 15.9 میلیمتر

- برای قطر فن بیشتر از 3.5 متر، حداقل فاصله شعاعی 6.35 میلیمتر، حداکثر 19.05 میلیمتر

2) درایو مبدلهای حرارتی خنک شونده با هوا

- یاتاقانهای شفت ضد اصطکاک باید دارای عمر مفید محاسبه شده، L10، معادل ۵۰ هزار ساعت در حداکثر بار و سرعت مطابق با استاندارد ISO 281 یا ISO 76 باشند که در آن L10 تعداد ساعاتی است که ۹۰ درصد از یک گروه یاتاقانهای یکسان، در بار و سرعت نامی یاتاقان، قبل از اولین نشانه خرابی، آن را تکمیل کرده یا از آن فراتر میروند.

- موتورهای الکتریکی باید سه فاز، کاملاً محصور و دارای فن خنک شونده بوده و همچنین، مناسب برای استفاده در تأسیسات پتروشیمی باشند و قابلیت راه اندازی با ولتاژ کامل، وارونگی فاز کامل و کارکرد مداوم را داشته باشند.

برای افزایش دمای ۸۰ درجه سانتیگراد (۱۴۰ درجه فارنهایت) بیش از ۴۰ درجه سانتیگراد (۱۰۴ درجه فارنهایت) دمای محیط مطابق با مشخصات پلاک طراحی شده باشند.

خریدار باید ولتاژ و فرکانس، مشخصات موتور مربوطه، طبقه بندی منطقه خطرناک، طبقه بندی دما و کلاس عایق را مشخص کند. - موتورها باید دارای یاتاقانهای روانکاری شده با گریس باشند که برای عمر مفید L10 حداقل 40 هزار ساعت تحت کار مداوم در بار و سرعت نامی طراحی شدهاند.

اگر موتور به صورت عمودی نصب شده باشد، سیستم روانکاری یاتاقان و آب بندها باید برای موتوری که به صورت عمودی نصب شده، مناسب باشند. - مجموعههای محرک تسمه V شکل که از سازه آویزان هستند، میتوانند با محرکهای موتور با توان نامی حداکثر 30 کیلووات (40 اسب بخار) استفاده شوند و باید حداقل ضریب سرویس 1.4 بر اساس توان نامی محرک داشته باشند.

- مجموعههای محرک تسمه ای با نیروی محرکه مثبت از نوع گشتاور بالا که از سازه آویزان هستند، میتوانند با محرکهای موتور با توان نامی حداکثر ۴۵ کیلووات (۶۰ اسب بخار) مورد استفاده قرار گیرند و باید حداقل ضریب سرویس ۱.۸ بر اساس توان نامی محرک داشته باشند.

- موتورهای الکتریکی با توان نامی بالاتر از ۴۵ کیلووات (۶۰ اسب بخار) باید از چرخ دنده استفاده کنند.

3) دمای هوای گرم بیرون

دمای هوای بیرون یک عامل حیاتی در طراحی است.

به عنوان مثال، دمای هوای بیرون منفی 17.78 درجه سانتیگراد در محاسبات انتقال حرارت در نظر گرفته شده است.

4) دمای خروجی لوله بین مرحله ای و پس از خنک کننده

این سیستم باید به گونهای طراحی شود که بتواند، دماهای خروجی خاص از لولههای بین مرحلهای و پس از خنک سازی را مدیریت کند، تضمین کند که فرآیند خنک سازی مؤثر بوده و مشخصات دمایی مورد نیاز را برآورده میکند.

به صورت کلی، دمای بین مرحلهای روی ۱۳۰ درجه فارنهایت و پس از خنک سازی روی ۱۵۰ درجه فارنهایت تنظیم میشود.

5) نسبت مساحت لوله پره دار به لوله لخت

این طرح شامل لولههای پره دار و بدون پره برای بهینه سازی انتقال حرارت است.

واحد شرح داده شده دارای 10 پره آلومینیومی در هر اینچ یا 2.5 سانتیمتر با ضخامت 0.016 اینچ یا 0.04 سانتیمتر در ردیفهای بالایی است، در حالی که ردیفهای پایینی حاوی لولههای بدون پره هستند.

6) اندازه و محل قرارگیری فن

اندازه و محل قرارگیری فن به صورت زیر است:

- اندازه گیری فن: هر فن باید به گونهای اندازه گیری شود که مساحت اشغال شده توسط فن حداقل 40 درصد از مساحت سطح دسته ای باشد که به آن سرویس میدهد.

مساحت سطح دسته با ضرب عرض اسمی دسته در طول اسمی لوله محاسبه میشود. - محل قرارگیری فن و زاویه پراکندگی: هر فن باید به شکلی قرار گیرد که زاویه پراکندگی آن در خط مرکزی دسته از ۴۵ درجه تجاوز نکند.

این امر توزیع مناسب جریان هوا و خنک کنندگی کارآمد را در کل دسته تضمین میکند.

7) آماده سازی برای زمستان

اقدامات لازم برای سرمازدایی در خنک کنندههای هوایی که سیالات آنها ممکن است در شرایط زمستانی پیش بینی شده بی حرکت شوند، الزامی است.

این امر شامل محصور کردن خنک کننده هوایی با تمهیداتی برای بازگرداندن بخشی از هوای خروجی به ورودی و نصب یک کویل بخار در زیر دسته برای گرم کردن آن در صورت لزوم است.

3-2# الزامات مواد

الزامات مربوط به مواد به صورت زیر خواهد بود:

- جنس پرهها باید از آلومینیوم باشد، مگر این که خریدار به شکل دیگری مشخص یا توافق کرده باشد.

- پرههای فن باید از آلیاژ آلومینیوم یا GRP باشند، مگر این که خلاف آن ذکر شده باشد.

- درپوشهای اتصالات رزوه دار، مانند دریچههای تهویه، فاضلابها و اتصالات ابزار دقیق، باید از همان جنس اتصال باشند.

- پلنومها، عرشههای فن، پارتیشنها، سکوها و حلقههای فن باید از فولاد کربنی باشند، مگر این که خلاف آن ذکر شده باشد.

- جنس واشر فلزی باید نرم تر از سطح تماس واشر باشد.

- واشرهای فلزی توپر برای درپوشهای شانه ای نباید سختی راکول بیشتر از HRB 68 برای فولاد کربنی یا HRB 82 برای فولاد ضد زنگ آستنیتی داشته باشند.

1) معیارهای فاکتور رسوب گذاری

معیارهای فاکتور رسوب گذاری نیز عبارت اند از:

- مقاومت در برابر رسوب گذاری در سمت هوا: حداکثر تراکم پرهها ۳۹۴ پره در هر متر (۱۰ پره در هر اینچ) و حداقل فاصله بین پرهها ۶.۴ میلیمتر (۱/۴ اینچ) برای تمیزکاری مؤثر باشد.

- ملاحظات عمومی در مورد رسوب: افت فشار اضافی ناشی از رسوب برای فنها باید برابر با دو برابر افت فشار هوای تمیز از طریق توریها باشد.

4-2# جوشکاری و مونتاژ

فرآیند جوشکاری و مونتاژ از حیاتی ترین مراحل ساخت مبدلهای حرارتی هواخنک است؛ زیرا کوچکترین نقص در جوش یا هم راستایی قطعات میتواند منجر به شکست مکانیکی، نشتی یا افت عملکرد حرارتی شود.

- استانداردهای مرجع:

- روشهای جوشکاری باید مطابق با ASME Section IXیا AWS D1.1 تدوین و تأیید شوند.

- WPS (دستورالعمل جوشکاری)، PQR (گزارش صلاحیت روش) و WPQ (گواهی جوشکار) الزامی است.

- شرایط جوشکار:

- جوشکار باید آموزش دیده و دارای گواهی معتبر برای نوع جوشکاری خاص باشد؛ مثلاً جوشکاریGTAW، SMAW، FCAW

- هر نوع فرآیند جوش باید توسط افراد مجرب و با صلاحیت انجام شود.

- کنترل کیفیت جوش: ارزیابی دقیق برای شناسایی عیوبی مانند:

-

-

- ترک (Crack)

- تخلخل (Porosity)

- نفوذ ناقص (Incomplete Penetration)

- ذوب ناقص یا پاشش (Lack of Fusion, Spatter)

-

- مونتاژ قطعات:

- هم راستایی دقیق در تیوبها، هدرها، فریمها و فنها حیاتی است.

- تنش زدایی موضعی یا کامل ممکن است، پس از جوشکاری بر اساس نوع متریال لازم باشد.

فاصله بین فینها، زاویه نصب فن، مرکزیت شافت و هم ترازی تیوبها باید دقیقاً مطابق طراحی باشد تا ارتعاشات و نویز به حداقل برسند.

5-2# بازرسی و آزمونها

هدف از این مرحله، اطمینان از آن است که محصول نهایی مطابق مشخصات فنی، ایمن و عملکردی باشد.

انواع بازرسیها را در ادامه بررسی خواهیم کرد.

1) تست هیدرواستاتیک

- مبدل با آب پر شده و تحت فشاری حدود 1.3 تا 1.5 برابر فشار طراحی قرار میگیرد.

- مدت نگهداری فشار معمولاً 30 دقیقه یا بیشتر است.

- هیچ نشتی، افت فشار یا تغییر شکل مجاز نیست.

2) تستهای غیرمخرب

برای بررسی کیفیت جوشها بدون آسیب به قطعات:

- رادیوگرافی: بررسی داخلی جوش برای شناسایی تخلخل یا ترکهای داخلی

- آلتراسونیک: بررسی ضخامت و ترکهای سطحی یا زیرسطحی

- مایعات نافذ: شناسایی ترکهای سطحی در فلزات غیرمغناطیسی

- ذرات مغناطیسی: بررسی ترکهای سطحی در فلزات فرومغناطیسی

3) بازرسیهای ابعادی

بازرسیهای ابعادی نیز به صورت زیر خواهند بود:

- کنترل دقیق طول، قطر، ضخامت تیوبها، فریم، موقعیت فنها و هدرها

- اطمینان از رعایت تلرانسها و هم راستایی قطعات

4) آزمون عملکرد حرارتی (در صورت نیاز مشتری)

آزمون عملکرد حرارتی به شکل زیر خواهد بود:

- میزان انتقال حرارت، افت فشار، دمای ورودی – خروجی سیالها در شرایط عملیاتی بررسی خواهد شد.

- این تست معمولاً در محل کارفرما یا در یک سایت آزمایشی انجام میشود.

مستندسازی کامل تمام بازرسیها و ارائه گزارشها به مشتری الزامی است.

6-2# بسته بندی و حمل و نقل

این بخش شامل تضمین حمل ایمن، بدون آسیب و تحویل آسان و قابل اعتماد مبدل در محل پروژه است.

موارد اصلی آن شامل مواردی است که در ادامه بررسی خواهیم کرد.

1) بسته بندی

اصول بسته بندی در استاندارد API 661 به صورت زیر خواهد بود:

- از پوششهای ضد رطوبت، ضد زنگ و ضد گرد و غبار (مثلاً پوششهای پلاستیکی، برزنت یا روغن ضدزنگ) استفاده شود.

- از پرهها و تیوبها در برابر ضربه با استفاده از فوم، چوب یا فلز سبک محافظت شود.

- شیرها، فلنجها و ورودی – خروجیها باید درپوش گذاری شوند.

2) برچسب گذاری

برچسب گذاری عبارت است از:

- درج اطلاعات کامل روی هر قطعه: که شامل شماره سفارش، شماره نقشه، وزن، جهت نصب، هشدارها و نوع مواد است.

- درج علامتهای مخصوص حمل و نقل: شامل مواردی مانند این که شکننده است و در معرض رطوبت قرار نگیرد.

3) مدارک همراه

مدارک مورد نیاز عبارت اند از:

- دستورالعملهای نصب و بهره برداری

- گواهیهای تست، گزارشهای بازرسی، نقشههای نهایی

- لیست قطعات یدکی

4) حمل

استانداردهای لازم برای حمل به شرح زیر هستند:

- در صورت لزوم از جرثقیل، لیفتراک یا تریلرهای ویژه استفاده شود.

- بسته بندی باید به گونهای طراحی شود که در برابر لرزشهای جاده ای و باران یا آفتاب مقاوم باشد.

حمل نامناسب میتواند باعث آسیب به فینها، خم شدن تیوبها یا تغییر در هم راستایی قطعات شود که منجر به افت عملکرد خواهد شد.

3# مزایای استفاده از استاندارد API 661

خنک کنندههای پره دار هوایی در استاندارد API 661 عمدتاً برای خنک کردن فرآیندهایی که نیاز به تبادل حرارت زیادی دارند، استفاده میشوند.

آنها عمدتاً در صنایع نفت و گاز و پتروشیمی مورد استفاده قرار میگیرند؛ اما در نیروگاهها، معادن و صنایع سنگین نیز یافت میشوند.

خنک کنندههای هوایی مزایای زیادی ارائه میدهند که عبارت اند از:

- محیط خنک کننده هوا بوده و رایگان است. (نیازی به خنک کردن با آب یا حلقه ثانویه نیست.)

- هوا خورنده نیست.

- قابل نصب روی پایپ رک یا روی زمین است.

- هزینه نگهداری پایینی (در مقایسه با برج خنک کننده) دارد.

- مونتاژ آن آسان است.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.