مهندسان به طور فزایندهای از روشهای نوآورانه برای طراحی نمونههای اولیه، قطعات ماشینآلات و کالاهای مصرفی استفاده میکنند.

برای این منظور، طراحان به طور فزایندهای از تطبیقپذیری، سرعت و قابلیتهای قوی مهار بهینه سازی توپولوژی بهره میبرند.

شرکتهای نرمافزاری با ارائه ابزارهای لازم، چه در قالب محصولات موجود خود و چه از طریق راهحلهای نرمافزاری جدید، به این نیاز پاسخ میدهند.

بهینه سازی توپولوژی NX، یک برنامه مهندسی یکپارچه کاملاً جدید را ارائه میدهد.

این برنامه، مطالعات «چه میشود اگر» را فعال میکند که امکان طراحیهای بهتر و کارآمدتر را بر اساس الزامات عملکردی فراهم میکند.

نتیجه این امر، یک ویژگی بهینه شده (متشکل از مش و هندسه تحلیلی) را در اختیار کاربران قرار میدهد که با هیچ یک از ویژگیهای طراحی دیگر تفاوتی ندارد.

همچنین بهینه سازی توپولوژی، شامل تمام مزایای بهروزرسانی انجمنی نیز میباشد.

در این مقاله بیشتر به موضوع بهینه سازی توپولوژی، اصول کلی و مزایای آن خواهیم پرداخت.

1# بهینه سازی توپولوژی چیست؟

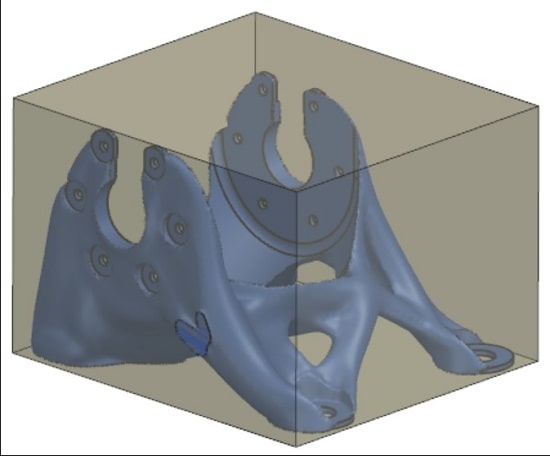

بهینه سازی توپولوژی (TO) یک روش بهینه سازی شکل است که از مدلهای الگوریتمی برای بهینه سازی چیدمان مواد در یک فضای تعریف شده توسط کاربر برای مجموعهای از بارها، شرایط و محدودیتها استفاده میکند.

TO با حذف مواد زائد از مناطقی که نیازی به حمل بارهای قابل توجه ندارند، عملکرد و کارایی طراحی را به حداکثر میرساند تا وزن را کاهش دهد یا چالشهای طراحی مانند کاهش رزونانس یا تنش حرارتی را حل کند.

طرحهای تولید شده با بهینه سازی توپولوژی اغلب شامل فرمهای آزاد و اشکال پیچیدهای هستند که تولید آنها با روشهای تولید سنتی پیچیده یا غیرممکن است.

با این حال، طرحهای TO برای فرایندهای تولید افزایشی که قوانین طراحی آسانتری دارند و میتوانند به راحتی اشکال پیچیده را بدون هزینههای اضافی تولید کنند، کاملاً مناسب هستند.

بهینه سازی توپولوژی چیز جدیدی نیست.

حداقل ۲۰ سال است که وجود دارد و به طور گسترده در ابزارهای نرمافزاری رایج CAD مانند NX در دسترس بوده است.

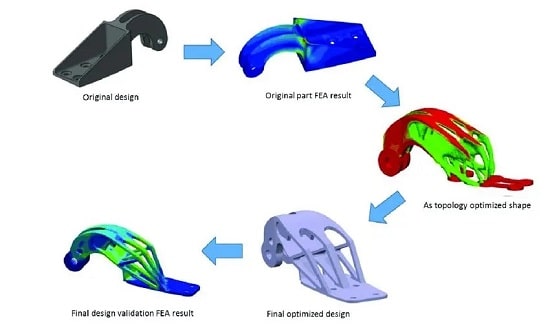

شروع فرایند بهینهسازی توپولوژی در NX، نیاز به یک مهندس انسانی دارد تا یک مدل CAD ایجاد کرده و بارها و محدودیتها را با در نظر گرفتن پارامترهای پروژه اعمال کند.

در مرحله بعد، نرمافزار مواد اضافی را حذف کرده و یک مفهوم مدل مش بهینه شده واحد را برای ارزیابی یک مهندس تولید میکند.

به عبارت دیگر، بهینه سازی توپولوژی از ابتدا برای عملکرد به یک مدل طراحی شده توسط انسان نیاز دارد که فرایند، نتایج و مقیاس آن را محدود میکند.

2# اصول کلیدی بهینه سازی توپولوژی

برای انجام فرایند بهینه سازی توپولوژی وجود چهار عنصر پایه ضروری میباشد که این عناصر کلیدی عبارتاند از:

1-2# فضای طراحی

فضای طراحی حجمی است که مواد میتوانند در آن توزیع شوند و توسط مهندسان تعریف میشوند.

این حجم، حجم مجاز را نشان میدهد که الگوریتم بهینه سازی توپولوژی در آن به دنبال بهترین چیدمان مواد میگردد.

مهندسان، فضای طراحی اولیه را بر اساس محدودیتهای عملکردی، هندسی و تولیدی تعریف میکنند و ساختار نهایی پس از حذف مواد، یک هندسه سبک و کارآمد است.

2-2# تابع هدف

هدف بهینه سازی میتواند به حداقل رساندن وزن، به حداکثر رساندن سختی، بهبود رسانایی حرارتی یا دستیابی به توزیع بار خاص باشد.

هدف به صورت ریاضی تعریف میشود و اساس فرایند بهینه سازی را تشکیل میدهد.

3-2# توزیع مواد

بهینه سازی توپولوژی، طرح بهینه برای مواد در فضای طراحی را پیدا میکند، اساساً تعیین میکند که مواد باید کجا قرار داده شده و کجا باید برداشته شوند تا معیارهای عملکرد برآورده شوند.

4-2# محدودیتها

این مورد، شامل محدودیتهایی در مورد استفاده از مواد در طرح، تنش، جابهجایی، دما و سایر پارامترهای مربوط به قابلیت تولید هستند.

این پارامترها، تضمین میکنند که طرح بهینه شده الزامات عملی را برآورده میکند و بهینه سازی شکل منجر به راهحلهای نظری نمیشود که بهاندازه کافی مقرونبهصرفه برای تولید نیستند.

برای مثال، برای یک محصول خاص، میتوان این محدودیت را تعیین کرد که تمام سوراخها باید حداقل ۲ میلیمتر قطر داشته باشند یا هیچ ویژگی داخلی نمیتواند دیوارههایی نازکتر از ۱ میلیمتر داشته باشد تا محدودیتهای تولید را در نظر بگیرد و هزینههای تولید را مقرونبهصرفهتر کند.

در عمل، هنگامی که بهینه سازی توپولوژیکی یک طرح اولیه ایجاد میکند، میتوان این طرح را برای اصلاح بیشتر به نرمافزار CAD صادر کرد.

3# بهینه سازی توپولوژی چگونه کار میکند؟

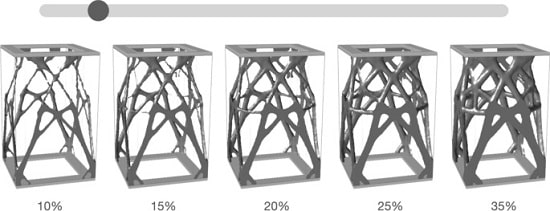

بهینه سازی توپولوژی معمولاً در اواخر فرایند طراحی، زمانی که قطعه موردنظر نیاز به وزن کمتر یا استفاده از مواد کمتر دارد، انجام میشود.

سپس طراح برای کشف پارامترهای ازپیشتعیینشده خاص، مانند بارهای اعمالشده، نوع ماده، محدودیتها و طرحبندی، تلاش میکند.

بهینه سازی توپولوژی سازه ابتدا حداقل فضای طراحی مجاز لازم برای بهینه سازی شکل محصول را تعیین میکند.

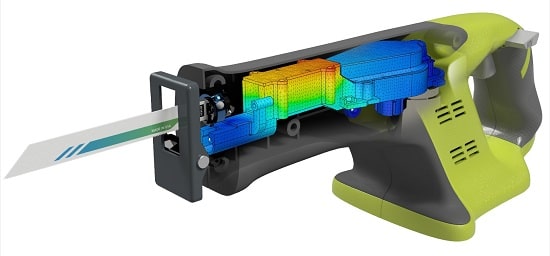

سپس، NX بهصورت مجازی، از زوایای مختلف به طرح فشار وارد کرده، یکپارچگی ساختاری آن را آزمایش میکند و مواد غیرضروری را شناسایی مینماید.

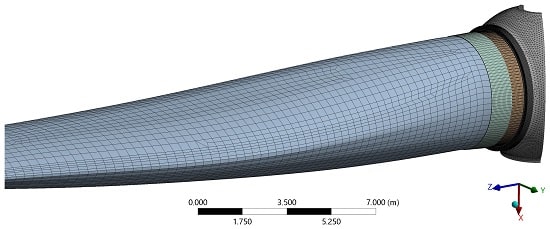

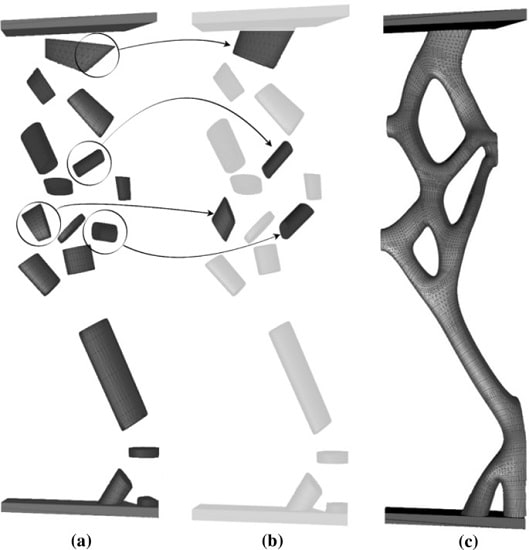

رایجترین و کاربردیترین تکنیک برای بهینه سازی توپولوژی، روش المان محدود (FEM) است.

ابتدا، FEM طرح هندسی را برای حداقل فضای مجاز، همراه با سایر عوامل در نظر میگیرد و طرح را به بخشهایی تقسیم میکند.

سپس هر المان محدود را از نظر صلبیت، انطباق و مواد اضافی آزمایش میکند.

در نهایت، FEM قطعات را دوباره به هم میدوزد تا طرح کامل نهایی شود.

اعتبارسنجی طراحی شامل تعیین آستانهای برای میدان چگالی المان بین مقدار ۰ و ۱ است.

مقدار ۰ نشاندهنده وجود حفره در ناحیه مشخص شده از سازه است، در حالی که مقدار ۱ ناحیه مشخصشده را به عنوان ماده توپر تعیین میشود.

در مرحله بعد، طراح میتواند مدل را از تمام مواد غیرضروری پاک کرده و بخش بهینه سازی توپولوژی طراحی را نهایی کند.

4# بهینه سازی توپولوژی در NX

قبل از تولید افزایشی، طراحان بسیاری از اشکال پیچیده ایجاد شده توسط بهینه سازی توپولوژی را کنار میگذاشتند؛ زیرا تولید آنها امکانپذیر نبود و پتانسیل آن همچنان محقق نشده باقی مانده بود.

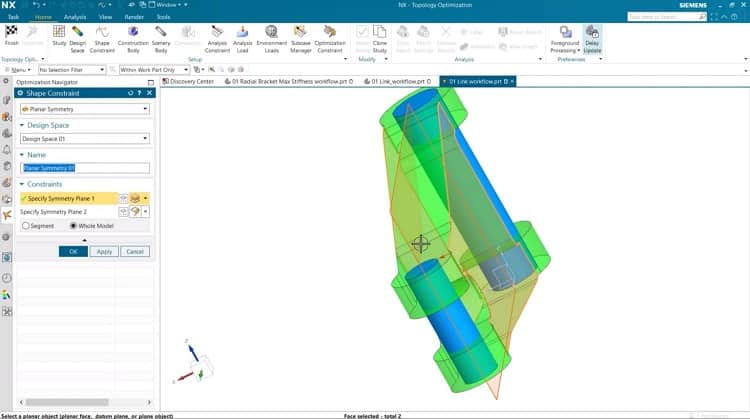

برای انجام بهینه سازی توپولوژی در NX، از دستور Topology Optimization برای شروع استفاده کنید که امکان دسترسی به مجموعهای از دستورات را فراهم میکند که به شما امکان میدهد چیدمان مواد را در یک فضای طراحی برای مجموعهای از بارها، شرایط مرزی و محدودیتها، باهدف به حداکثر رساندن عملکرد و شکل یک طرح، بهینه کنید.

مراحل کار بهصورت زیر است:

- وقتی اجسام خود را در NX بارگذاری کردید و در پنجره گرافیکی قابل مشاهده هستند، اولین قدم استفاده از دستور بهینه سازی توپولوژی است.

استفاده از این دستور به شما امکان میدهد یک مطالعه ایجاد کنید.

انواع مختلفی از مطالعات در Optimization Navigator موجود است که میتوانید در NX آنها را پیدا کنید.

مطالعات به شما این امکان را میدهد که تعیین کنید آیا توپولوژی طرح میتواند در برابر هر تنشی که ممکن است متحمل شود – این میتواند بارهای سازهای یا بارهای ارتعاشی باشد – مقاومت کند یا خیر.

- قبل از اجرای آزمایشها در طول مطالعه، باید یک فضای طراحی ایجاد کنید.

این به شما امکان میدهد موادی را که میتوانند برای طراحی بهینه استفاده شوند، انتخاب کنید.

در فضای طراحی، انتخاب مناطقی از مدل که باید در داخل یا خارج از آن نگه داشته شوند، برای اعتبار مطالعه ضروری است.

قبل از نهایی کردن مطالعه، مطمئن شوید که تمام شرایط مدل خود را در نظر گرفتهاید.

به عنوان مثال، اگر قطعات متحرکی مانند پیچ و مهره وجود دارد، برای اجرای صحیح شبیهسازی، باید آنها را ثابت کنید.

- اکنون که مطالعه نهایی شده است، زمان تجزیه و تحلیل نتایج فرا رسیده است.

چیزی که اکنون داریم، یک جسم همگرای مختلط نامیده میشود که یک جسم شبکهای با هندسه دقیق است.

برای اینکه ببینید مدل شما چگونه به بارهای اعمال شده پاسخ میدهد، کافیست نتایج را متحرک کنید.

این نشان میدهد که کدام نواحی مدل بیشترین جابهجایی وزن یا لرزش را دارند.

برای تجسم بهتر نتایج مطالعه خود، میتوانید در NX یک مطالعه شبیهسازی شده با درنظرگرفتن چاپ سهبعدی ایجاد کنید.

میتوانید جزئیات بیشتری را در این طرح بگنجانید تا از نظر فیزیکی دقیقتر باشد.

5# مزایای بهینه سازی توپولوژی

مهندسان برای فاصله گرفتن از روشهای طراحی و تولید کلاسیک به دلیل خوبی نیاز دارند.

اگر یک طراحی نوآورانه هزینه کمتری نداشته باشد، بهتر کار نکند یا در زمان صرفهجویی نکند، تولیدکننده دلیل کمی برای تغییر خواهد دید.

بیایید به مزایای بهینه سازی توپولوژی نگاهی بیندازیم:

1-5# پسانداز پول

بسیاری از هندسههای پیچیدهای که از بهینه سازی توپولوژی ناشی میشوند، هزینههای تولید را با شیوههای تولید سنتی غیرقابلاجرا میکنند؛ اما وقتی با چاپ سهبعدی ترکیب میشوند، این پیچیدگی هیچ هزینه اضافی ندارد.

2-5# حل چالشهای طراحی

بهینه سازی توپولوژی میتواند چالشهای رایج در فرایند طراحی، مانند موارد زیر را حل کند:

- رزونانس زمانی رخ میدهد که نیروی مجاز توسط یک شکل در یک سیستم، بر سیستم غلبه کند.

این میتواند منجر به تغییر شکل مکانیکی، کاهش ساختار مکانیکی و انتشار آلودگی شود. - تنش حرارتی هرگونه تغییر در دمای ماده – به دلیل اصطکاک یا عوامل دیگر – است که منجر به خستگی حرارتی و تغییر شکل در یک سیستم میشود.

گاهی اوقات، بهینه سازی طراحی شامل توابع هدف رقیب، مانند بهینه سازی اندازه و وزن، میشود.

به عنوان مثال، قطعات هوافضا از سبک بودن بهره میبرند، اما باید در برابر مقادیر عظیمی از گشتاور، تنش و گرما نیز مقاومت کنند.

یک الگوریتم میتواند یک طرح را متعادل کند تا هر یک از این توابع هدف را در نظر بگیرد و نقطه بهینه را پیدا کند.

3-5# صرفهجویی در زمان

اگرچه کار با نرمافزارهای بهینه سازی توپولوژی هنوز به تخصص قابل توجهی نیاز دارد، ابزارهای TO میتوانند به سرعت طرحهای با کارایی بالایی تولید کنند که یک مهندس نمیتواند به صورت دستی ایجاد کند.

این به معنای صرف زمان و انرژی کمتر در طراحی CAD و نتایج نهایی قابلاعتماد با تکرارهای کمتر طراحی است.

علاوه بر این وقتی صحبت از ساخت قطعات میشود، فرایندهای تولید افزایشی میتوانند قطعات نهایی را به سرعت تولید کنند؛ زیرا نیازی به ابزارسازی ندارند که تحویل آن برای روشهای تولید سنتی میتواند هفتهها یا ماهها طول بکشد.

4-5# راندمان مواد

بهینه سازی توپولوژی، ضمن حفظ یکپارچگی ساختاری، جرم غیرضروری را حذف میکند.

این امر باعث کاهش مصرف مواد اولیه، کاهش هزینههای تولید و بهحداقلرساندن ضایعات میشود.

این تکنیک بهویژه هنگام استفاده از مواد با کارایی بالا (مانند تیتانیوم یا کامپوزیتها) مفید است، جایی که کاهش مصرف مواد بر هزینههای کلی تأثیر میگذارد.

علاوه بر این، با تولید افزایشی، بهینه سازی توپولوژی، ساختارهای پیچیده و “ارگانیک” را که تولید آنها با روشهای سنتی کاهشی غیرممکن است، آشکار میکند.

5-5# کاهش اثرات زیستمحیطی

تولید محصولات کوچکتر و سبکتر، در وهله اول با نیاز به مصالح ساختمانی کمتر، ردپای کربن کلی تولیدکننده را کاهش میدهد.

در مقایسه با ابزارهای تولید کاهشی سنتی، قطعات تولید شده از طریق فرایندهای افزایشی عموماً به مواد اولیه کمتری نیاز دارند و ضایعات کمتری تولید میکنند.

اغلب اوقات، مهمترین صرفهجوییها در طول عمر قطعات رخ میدهد.

به عنوان مثال، قطعات سبک وزن هواپیماها با نیاز به سوخت کمتر، تأثیر زیستمحیطی خود را کاهش میدهند.

6-5# حذف خطاها

بهینه سازی توپولوژی در اساس خود، برای حذف خطاها است.

با انجام تست استرس، این فرایند طیف وسیعی از متغیرها را در نظر میگیرد و از فرضیات پرخطری که میتواند منجر به محصولات معیوب شود، جلوگیری میکند.

7-5# بهبود عملکرد

سازههای بهینهشده از مواد کمتری استفاده میکنند و نسبت سختی به وزن بالاتری، توزیع بار بهبودیافته و مقاومت خستگی بیشتری به دست میآورند.

بهینه سازی توپولوژی با هدایت مواد به جایی که مورد نیاز است، تمرکز تنش را کاهش میدهد.

8-5# راهکارهای طراحی نوآورانه

مهندسان میتوانند با پیادهسازی بهینه سازی توپولوژی در اوایل مرحله طراحی، میتوانند فرمهای غیرشهودی و بسیار بهینهشدهای ایجاد کنند.

این الگوریتم به جای تکیه بر اشکال مرسوم، فضای طراحی را به روشهایی بررسی میکند که ممکن است بلافاصله برای طراحان انسانی آشکار نباشد.

این رویکرد برای صنایعی مانند هوافضا یا ورزشهای موتوری مفید است. (جایی که به حداکثر رساندن عملکرد در هر وزن برای کاهش سوخت همراه با بهینه سازی عملکرد آیرودینامیک خارجیضروری است.)

طرحهای بهینه شده بر اساس توپولوژی اغلب از زیست تقلید استفاده میکنند و در نتیجه ساختارهای ارگانیک و شبکه مانندی ایجاد میکنند که هندسههای تحمل بار طبیعی را تقلید میکنند.

6# چالشها در بهینه سازی توپولوژی

بهینه سازی توپولوژی مزایای قابل توجهی ارائه میدهد؛ اما پیادهسازی عملی آن با چالشهایی همراه است.

1-6# محدودیتهای تولید و تولید افزایشی

یکی از مسائل مهم، محدودیتهای تولید است.

طرحهای بهینهشده اغلب دارای هندسههای پیچیدهای هستند که تولید آنها با روشهای تولید سنتی مانند ریختهگری یا ماشینکاری دشوار یا غیرممکن است.

تولید افزایشی به غلبه بر این مشکل کمک میکند؛ اما همچنان محدودیتهایی در انتخاب مواد و مقیاس تولید دارد.

2-6# منابع محاسباتی

چالش دیگر، نیاز محاسباتی بالا است.

اجرای بهینه سازی توپولوژی نیازمند تحلیل المان محدود پیشرفته (FEA) و شبیهسازیهای تکراری است که به منابع محاسباتی قدرتمند و نرمافزارهای تخصصی نیاز دارند.

این امر، بهویژه برای کاربردهای صنعتی در مقیاس بزرگ، آن را پرهزینه و زمانبر میکند.

3-6# اعتبارسنجی و آزمایش

در نهایت، اعتبارسنجی و آزمایش برای اطمینان از عملکرد مطلوب سازههای بهینه بسیار مهم هستند.

در حالی که شبیهسازیها بینشهای نظری ارائه میدهند، عوامل دنیای واقعی مانند نقص مواد، تغییرات بار و شرایط محیطی باید از طریق نمونهسازی دقیق و آزمایش فیزیکی در نظر گرفته شوند تا قابلیت اطمینان و ایمنی در کاربردهای نهایی تضمین شود.

7# کاربردهای بهینه سازی توپولوژی

طراحیهای با کارایی بالا، کارآمد و سبک که با تکنیکهای بهینه سازی توپولوژی امکانپذیر است، در طیف وسیعی از صنایع کاربرد دارد. از جمله:

1-7# هوافضا

با توجه به اهمیت کاهش وزن، بهینه سازی توپولوژی یک تطابق طبیعی برای مهندسی هوافضا و هوانوردی است.

فراتر از توانمندسازی سبکسازی سازه، بهینه سازی توپولوژی میتواند به آزادسازی پتانسیل فناوریهای پیشرفته تولید مانند تولید افزایشی یا مواد کامپوزیتی که به طور فزایندهای در این بخش محبوب هستند، کمک کند.

2-7# خودرو

در صنعت خودرو، بهینه سازی توپولوژی، مطلوبیت قطعات سبک برای بهرهوری سوخت و قدرت را با پایداری و استحکام بدنه که میتواند گشتاور و ضربه را تحمل کند، متعادل میکند.

علاوه بر صرفهجویی در حجم، بهینه سازی توپولوژی میتواند با تعریف نحوه فروریختن سازه در حین تصادف، ایمنی مسافران را نیز بهبود بخشد.

3-7# پزشکی

تولید افزایشی برای ساخت ایمپلنتهای پزشکی ایدهآل است، زیرا به متخصصان پزشکی این امکان را میدهد که اشکال و سطوح با فرم آزاد و ساختارهای متخلخل ایجاد کنند.

به لطف بهینه سازی توپولوژی، این طرحها میتوانند ساختارهای شبکهای داشته باشند که سبکتر هستند.

ابزارهای TO همچنین میتوانند طرحهای داربستهای زیستتخریبپذیر را برای مهندسی بافت، ایمپلنتهای متخلخل و ارتوپدیهای سبک بهینه کنند.

کاربردهای فناوری نانو – مانند دستکاری سلولی، جراحی، میکروسیالات و سیستمهای نوری – نیز از بهینه سازی توپولوژی استفاده میکنند.

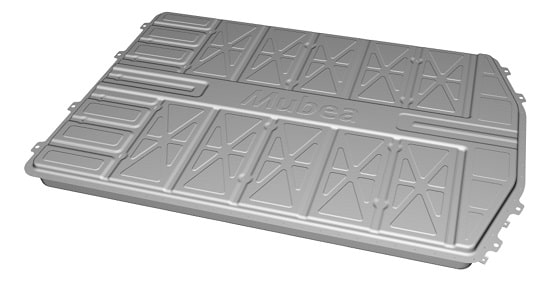

4-7# محصولات مصرفی

بهینه سازی توپولوژی در محصولات مصرفی برای افزایش عملکرد و کاهش هزینههای مواد با محصولات سبکتر و قویتر از جمله موارد زیر استفاده میشود:

- فریمهای دوچرخه، راکتهای تنیس و کف کفشهای دویدن

- بدنه لپتاپ، سیستمهای خنککننده و سازههای پشتیبانی داخلی

سخن آخر

بهینه سازی توپولوژی ابزاری قدرتمند است که به طراحان و مهندسان کمک میکند تا با یافتن بهترین روش برای توزیع مواد در فضای طراحی، سازههای سبک و مستحکمی ایجاد کنند.

این امر منجر به طرحهای کارآمد و خلاقانه با اشکال منحصربهفردی که روشهای سنتی اغلب قادر به دستیابی به آنها نیستند، میشود.

این امر نهتنها باعث صرفهجویی در مواد و کاهش هزینهها میشود، بلکه از پایداری نیز پشتیبانی میکند.

با ادغام یکپارچه با ابزارهای CAD NX، بهینه سازی توپولوژی امکان آزمایش و اصلاح سریع و آسان طرحها را قبل از ساخت نمونههای اولیه فیزیکی فراهم میکند.

این امر فرایند توسعه را سرعت میبخشد و امکانات طراحی بیشتری را فراهم میکند.

نتیجه، محصولاتی با عملکرد بهتر است که هم کارآمد و هم با کیفیت بالا هستند و در نهایت رضایت مشتری را افزایش میدهند.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.