خوردگی شکافی میتواند با یک لکه سطحی بسیار کوچک شروع شود و به سرعت در داخل فلز، زیر عایق یا داخل مخازن گسترش یابد که منجر به خرابی اجزا یا ساختار بدون هیچ هشداری میشود.

خوردگی شکافی پتانسیل ایجاد شکست کامل با تلفات مواد بسیار کم را دارد و در هنگام استفاده از فولاد ضد زنگ باعث نگرانی اصلی میشود.

خوشبختانه، علل خوردگی شکاف به خوبی شناخته شده است که در این مقاله آنها را بررسی میکنیم.

1# خوردگی شکافی چیست؟

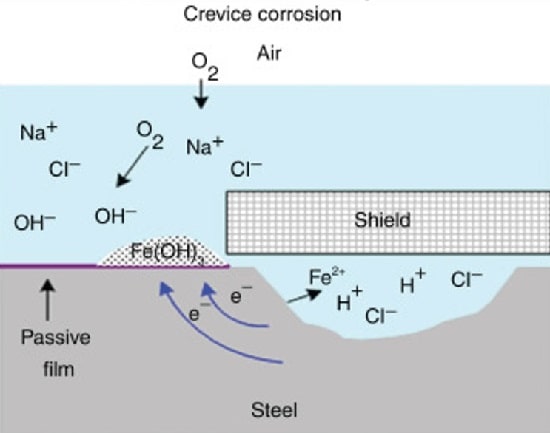

خوردگی شکافی به حمله سطوح فلزی توسط محلول راکد در شکافها، به عنوان مثال در اطراف لبههای مهرهها و سر پرچها اشاره دارد.

هنگامی که گردوغبار، ماسه و سایر مواد خورنده روی سطوح رسوب میکنند، محیطی را ایجاد میکنند که در آن آب جمع شده و قطعه را خورده میکند.

این میتواند بین دو فلز یا بین یک فلز و یک نافلز اتفاق بیفتد.

این فرایند باعث آسیب به قسمت فلزی میشود که با گرادیان غلظت در مواد شیمیایی آغاز میگردد.

در این حالت اکسیژن باعث ایجاد غلظت الکتروشیمیایی در خارج از شکاف میشود.

در نتیجه در شکاف (کاتد)، pH و محتوای اکسیژن افزایش مییابد.

با این حال، این برای کلریدها برعکس است؛ آنها پایینتر هستند.

برای کلریدها، غلظت الکتروشیمیایی در داخل بیشتر است که باعث بدتر شدن خوردگی میشود.

هنگامی که یک فلز آهنی وجود دارد، یونهای آهن با کلریدها واکنش داده و کلرید آهن را تشکیل میدهند که به فولاد ضد زنگ حمله میکند.

این باعث میشود که غلظت اکسیژن و pH هر دو، در شکاف کمتر از غلظت محلول آبی تشکیل شده روی فلز باقی بماند.

مکانیسم انتشار شبیه به خوردگی حفرهای است.

مناطق متداول در معرض خوردگی شکاف عبارتاند از:

- اتصالات پیچ و مهرهای

- زیر واشر، واشر و گیره

- زیر عایق

- در مفاصل دامان

- در رزوههای بست

اگر همه اینها کمی پیچیده به نظر میرسد، فقط به یاد داشته باشید که وقتی الکترولیت میتواند در یک منطقه کوچک بین یک قطعه فلز و یک سطح دیگر (فلزی یا غیرفلزی) قرار گیرد، خطر خوردگی شکاف افزایش مییابد.

این توضیح ساده راههای متعددی را برای کاهش خطر وقوع خوردگی در اختیار شما قرار میدهد.

2# عوامل موثر در خوردگی شکافی

سه عامل در احتمال و سرعت خوردگی شکافی مسئول هستند:

- هندسه شکاف

- ترکیب آلیاژ

- شرایط خارجی

به طور کلی، شکافها باید به اندازه کافی عریض و عمیق باشند تا عوامل خورنده را وارد کرده و محیط راکد را حفظ کند.

به عنوان مثال، خوردگی در شکافهای 500 میکرومتر شدیدتر از شکافهای 300-100 میکرومتر است.

ترکیب آلیاژ نیز تفاوت ایجاد میکند.

به عنوان مثال، مولیبدن (Mo) بیشتر از 5 Wt٪ باعث تسریع غیرفعال شدن و جلوگیری از خوردگی شکاف در فولاد ضد زنگ میشود.

آلیاژهایی که بهترین مقاومت را نشان میدهند آلیاژهای فوق آستنیتی مانند 1.4547، 1.4529 و فولاد ضد زنگ فوق دوبلکس (مانند 1.4501، 1.4410، 1.4507) هستند.

در نهایت، عوامل محیطی یا عملیاتی خارجی میتوانند میزان و مقیاس حملات خوردگی شکاف را افزایش دهند.

این موارد عبارتاند از:

1-2# الکترولیتهای راکد

ساختارهایی که آب، رطوبت یا هر محلول الکترولیت دیگری را در یک شکاف به دام میاندازند، بیشتر در معرض خوردگی هستند.

خوردگی شکافی معمولاً در محلولهای آب نمکی که سرشار از کلریدها و هالیدها و همچنین آب ترش میباشند، بیشتر رخ میدهد.

2-2# کاهش اکسیژن شیمیایی یا فیزیکی

آب به دام افتاده، رسوبات کثیفی یا هر عامل دیگری که ممکن است منجر به تخلیه اکسیژن در شکاف شود باعث غلظت متفاوت اکسیژن و واکنشهای خورنده میگردد.

3-2# تشکیل سلولهای الکتروشیمیایی

خوردگی در نواحی با اکسیژن کمتر (شکافها) راحتتر از مناطق با اکسیژن بالاتر (کل سطح) رخ میدهد.

این فرایند که خوردگی سلولی غلظت نامیده میشود، با pH پایین و حضور کلریدها تسریع مییابد.

4-2# اسیدی شدن

واکنشهای آندی درون شکافها، یونهای فلزی با بار مثبت را انباشته میکنند که یونهای منفی (اغلب کلریدها) را جذب کرده و شرایط اسیدی ایجاد میکنند.

آب ترش اسیدی حاوی سولفید هیدروژن با 4.5-0.7 pH عمدتاً 300 سری از فولادهای ضد زنگ را هدف قرار میدهد.

5-2# تجمع رشد میکروبی

باکتریهای کاهنده سولفات که در زیر بسیاری از پوششهای جدا شده قرار دارند، میتوانند منجر به خوردگی شکاف لولهها شوند.

خوردگی شکاف ممکن است به دلیل رسوبات زیست رسوب مانند هیدروکسید آهن نیز رخ دهد.

خوردگی شکاف معمولاً با pH پایینتر، دماهای بالا و رطوبت کلی بدتر میشود و محدوده دقیق هر کدام از این معیارها به درجه خاص فلز بستگی دارد.

3# انواع خوردگی شکافی

هنگامی که صحبت از جلوگیری از شکست سازه میشود، چهار نوع خوردگی شکافی وجود دارد که باید مراقب آنها باشید.

این انواع عبارتاند از:

1-3# خوردگی حاصل از افت اهمی پتانسیل

خوردگی شکافی ایجاد شده توسط افت اهمی پتانسیل بر آلیاژهای غیرفعال یا فلزاتی که پیک جریان فعال به غیرفعال را در منحنی پلاریزاسیون آندی نشان میدهند، تأثیر میگذارد.

این ناشی از انحلال آندی فلز غیرفعال در پیکهای جریان کاتدی است.

این نوع خوردگی شکافی در فولادهای کم آلیاژ (فولاد کربنی، فریتی و فولاد زنگ نزن مارتنزیتی) به دلیل حساسیت بالای آنها برای تخریب خوردگی حفرهای رخ میدهد.

به طور کلی، فولادهای کربنی نسبت به آلیاژها حساستر هستند؛ زیرا آهن بیشتری دارند.

آلیاژهای غیرفعال نسبت به آلیاژهای فعال کمتر در معرض این نوع خوردگی هستند، بنابراین اگر از آلیاژ غیرفعال در محیطی با غلظت الکترولیت بالا استفاده میکنید، در معرض خطر کمتری برای افت پتانسیل اهمی قرار دارید.

2-3# خوردگی در اثر غیرفعال سازی الکتروشیمیایی

خوردگی شکافی توسط غیرفعال سازی الکتروشیمیایی، خوردگی موضعی است که در حضور آنیونهای خاص بالای یک پتانسیل بحرانی اتفاق میافتد.

این یک نوع شناخته شده از خوردگی شکافی است که بیشتر در آلیاژهای نیکل دیده میشود.

اگر از فلزی استفاده میکنید که حساسیت بالایی به غیرفعالسازی الکتروشیمیایی دارد، تنها راه جلوگیری از وقوع آن افزایش pH و سرعت جریان یا انتخاب آلیاژ دیگری است که حساسیت کمتری دارد.

دلیل اصلی آسیبپذیری آلیاژهای نیکل در برابر این نوع خوردگی، مقاومت کم در برابر انحلال آندی و چگالی جریان کاتدی بالاست.

هنگامی که به دنبال نشانههایی از خوردگی شکافی غیرفعال سازی الکتروشیمیایی هستید، باید به دنبال حفرههایی باشید که با یک فیلم سفید یا بیرنگ احاطه شدهاند.

3-3# خوردگی شکافی اتمسفر

خوردگی شکافی جوی ناشی از آب محبوسی است که وقتی ساختار شما در معرض عناصر قرار میگیرد، در شکافها جمع شده یا حفظ میشود.

متأسفانه، ورود شبنم یا آب باران به این شکافها بسیار آسان است.

حتی با وجود آفتاب و باد که این سطوح را خشک میکند، خوردگی همچنان میتواند در داخل شکافها ویرانی ایجاد کند.

این چرخه ثابت و خشک میتواند با تمرکز نمک در داخل شکافها، خوردگی را تسریع کند.

4-3# خوردگی حاصل از هوادهی دیفرانسیل

خوردگی شکافی توسط سلولهای هوادهی تفاضلی به دلیل غلظتهای مختلف اکسیژن در سطح فلز ایجاد میشود.

هنگامی که فلز با غلظت بالای اکسیژن در تماس باشد، تبدیل به کاتد میشود و خوردگی را کاهش میدهد.

فلز در تماس با غلظت کم اکسیژن به آند تبدیل میشود که اغلب سرعت خوردگی آن را بهشدت افزایش میدهد.

این نوع خوردگی معمولاً در فولادهای کربنی و کم آلیاژی دیده میشود.

دلیل اصلی رایج بودن آن در این نوع فلزات این است که تخلخل بالایی دارند که اجازه میدهد اکسیژن با سطح فلز تماس پیدا کند.

4# تستهای تشخیص خوردگی شکافی

تست غیر مخرب روشی است که برای تشخیص خوردگی شکاف (و بهطورکلی نظارت بر خوردگی) استفاده میشود.

روشهای مختلف به تشخیص زودهنگام ضخامت فلز کمک میکنند و مکانیسمهای آسیب را در زیر واشر، ژاکتهای هوا، مهروموم و سایر اجزای محافظ تعیین میکنند.

مؤثرترین روشهای تست غیرمخرب برای شکافها شامل بازرسی بصری، اندازه گیری اولتراسونیک، بازرسی EMAT و تست جریان گردابی است.

1-4# بازرسی بصری

بازرسی بصری به تشخیص آسان علائم خوردگی شکاف کمک میکند.

اگر انباشتههای آن کوچک یا بهخوبی پنهان باشد، بازرسان معمولاً به ذرهبین، دوربینهای زوم HD یا هواپیماهای بدون سرنشین بازرسی صنعتی متکی هستند.

در طول بازرسی بصری، به دنبال تغییر رنگ در نزدیکی شکافها، تاول زدن پوشش محافظ و پوستهپوسته شدن فلز بین قطعات فلزی باشید؛ اینها همه نشانههای خوبی از خوردگی زیرین هستند.

با این حال، بسیاری از ارزیابیها میتوانند ذهنی باشند و همه خوردگیها را نمیتوان به راحتی در مراحل اولیه تشخیص داد.

به طور معمول، بازرسی بصری مرحله پیشنیاز برای اجرای تستهای بادقت بالا است که به شما در انتخاب تجهیزات مناسب و آمادهسازی محل آزمایش کمک میکند.

2-4# تست التراسونیک

آزمایش التراسونیک یک روش کاملاً جهانی برای تشخیص خوردگی است که برای اکثر انواع مواد قابل استفاده میباشد که نتایج فوری آن امکان اقدام فوری را فراهم میکند.

رایجترین ابزارهای مورد استفاده برای تشخیص خوردگی شکاف عبارتاند از: ابزارهای PAUT و ضخامت سنج.

- تجهیزات تست التراسونیک آرایه فازی (PAUT) تصویربرداری دقیق و کارتوگرافی مناطق خوردگی را ارائه میدهد.

با انتشار امواج صوتی متعدد در جهات مختلف، یک مبدل آرایه فازی میتواند شکافهای عمیق و سایر هندسههای پیچیده را به طور قابلاعتماد بررسی کند. - ضخامت سنجهای اولتراسونیک، مانند UT نصب شده بر روی پهپاد، به تشخیص تغییرات ضخامت مواد در داخل یا نزدیک شکاف کمک میکند که میتواند به خوردگی اشاره کند.

در اسکنهای A، خوردگی شکافی معمولاً بهصورت پژواکهای دیواره پشتی نامنظم یا منتشر ظاهر میشود.

3-4# بازرسی EMAT

مبدلهای صوتی الکترومغناطیسی (EMAT) نسل جدیدی از ابزارهای اولتراسونیک هستند که از القای الکترومغناطیسی بر روی ارتعاش مکانیکی برای انتشار امواج التراسونیک استفاده میکنند.

نکته اصلی این تکنولوژی این است که ابزارهای EMAT نیازی به تماس مستقیم با سطح ندارند و به ویژه روی فولاد کربنی و سایر فلزات مغناطیسی خوب کار میکنند.

EMAT میتواند به پوششهای نازک نفوذ کند و حتی بر روی سطوح ناهموار خوانش دقیقی ارائه دهد.

با این حال، برخی ممکن است به الگوریتمهای پردازش سیگنال اضافی برای بهبود نسبت سیگنال به نویز نیاز داشته باشند.

4-4# آزمایش جریان گردابی

آزمایش جریان گردابی (ECT) برای تشخیص عیوب مانند خوردگی شکافی موضعی در مواد رسانا به القای الکترومغناطیسی متکی است که به ویژه برای آلومینیوم، فولاد ضد زنگ و آلیاژهای مس مؤثر میباشد.

ECT ممکن است به دلیل اندازه کوچکتر پروب که دسترسی به فضاها و شکافهای تنگ را فراهم میکند، بهتر از سایر روشهای آزمایش عمل کند.

این نیاز به کوپلنت یا آماده سازی سطح ندارد، مناطق وسیعی را با یک حرکت پوشش میدهد و بنابراین به سرعت اجرا میشود.

با این حال، ECT عیوب زیرسطحی را ثبت نمیکند و تمایل به از دست دادن کارایی روی سطوح ناهموار دارد.

آزمایش جریان گردابی پالسی نوع نوآورانهتری از ECT است که بر پالسهای الکترومغناطیسی کوتاه و پرانرژی متکی است.

این میتواند به پوششهای غیر رسانا نفوذ کند و برای تشخیص خوردگی شکاف زیر عایق ایده آل است.

5# تکنیکهای پیشگیری از خوردگی شکافی

خوردگی شکافی تحت تأثیر انتخاب فلز، شرایط عملیاتی و محیط و وجود شکاف یا شکاف ساز است.

با ایجاد شرایط مختلف بین یک شکاف و سطح توده، میتوان یک سلول الکتروشیمیایی ایجاد کرد و خوردگی حفرهای آغاز میشود.

با این حال، در داخل شکاف، شرایط خوردگی به دلیل افزایش غلظت گونههای اسیدی و عدم وجود اکسیژن که در غیر این صورت از غیرفعال شدن مجدد فیلم غیرفعال محافظ پشتیبانی میکند، بسیار تهاجمیتر از حالت عمده میشود.

بهترین دفاع در برابر خوردگی شکافی، محدود کردن پتانسیل ایجاد شکاف است و رایجترین منبع شکافها در اطراف اتصالات پیچ و مهرهای، زیر پیچ و مهرهها یا واشرها میباشد.

با این حال، گوشههای محکم، نقاط مرده در جریان مایع از طریق یک جز یا آسیبهای سطحی مانند خراشهای عمیق یا بریدگیها، همگی میتوانند مانند یک شکاف عمل کنند.

محدود کردن اتصالات پیچ و مهرهای، تولید اجزا با گوشههای شعاع به جای زوایای تیز، طراحی اجزا برای تجربه جریان یکنواختتر و صیقل دادن سطوح، همگی میتوانند در کاهش احتمال خوردگی شکافی کمک کنند.

به عنوان مثال، طبق API 5CT، حداکثر عمق عیوب نسبت به دیواره لوله ٪ 12.5 -5 برای اتصالات یکپارچه و 0.25-0.38 میلی متر برای اتصالات لوله است.

سایر استراتژیهای کاهش برای جلوگیری از خوردگی شکافی عبارتاند از:

1-5# پوششهای محافظ

رزینهای اپوکسی، پوششهای پلیمری و پرایمرهای غنی از روی، به عنوان یک مانع فیزیکی بین محیطهای خورنده و سطوح فلزی عمل میکنند.

با این حال، برای اینکه پوششهای محافظ به درستی کار کنند، آنها را به طور یکنواخت بمالید تا از جدا شدن، پوستهپوسته شدن و تاول زدن به عنوان “محل پرورش” برای خوردگی شکافی جلوگیری کنید.

2-5# درمانهای اکسیداسیون

غیرفعال سازی شامل خیساندن فولاد ضد زنگ در اسیدها (عمدتاً اسید نیتریک) برای تقویت لایه اکسید محافظ آن است.

برای آلیاژهای آلومینیوم، روش اصلی آنودایز کردن با استفاده از اسید سولفوریک یا کرومیک برای ضخیم شدن لایه اکسید میباشد.

3-5# آندهای قربانی

هنگامی که دو فلز غیرمشابه در مجاورت یکدیگر باشند، خوردگی میتواند به مواد فداکار تغییر مسیر دهد؛ به عنوان مثال، از مواد غیرفعالتر (فولاد ضد زنگ) به فلزات فعالتر (روی، منیزیم، یا پوششهای مبتنی بر آلومینیوم).

4-5# حفاظت کاتدی جریان تحت تاثیر (ICCP)

ICCP یک منبع جریان خارجی را برای قطبی کردن سطح و سرکوب واکنشهای خوردگی ارسال میکند.

سیستمهای مدرن ICCP میتوانند به طور مداوم سطوح حفاظتی را نظارت کرده و جریان را مطابق با آن تطبیق دهند.

6# ملاحظات طراحی برای جلوگیری از خوردگی شکافی

برای جلوگیری از خوردگی شکافی رعایت چند نکته مهم در طراحی توصیه شده است که به شرح زیر میباشند:

- از باز بودن نقاط اتصال در طراحی اطمینان حاصل کنید.

شکافهای عمدی در اتصالات فلنجی یا پیچی را از بین ببرید، واشرهای عایق ممکن است لزوماً از خوردگی جلوگیری نکنند.

برای جلوگیری از ایجاد شکاف بین مواد مختلف، بر چسبندگی و اتصال خوب اتصالات یا واشرهای غیر فلزی تأکید کنید. - در صورت امکان از واشرهای جامد و غیر جاذب استفاده کنید.

- در حین ساخت، از ایجاد شکاف در اتصالات جوشی با دستیابی به نفوذ کامل مهره جلوگیری کنید.

نفوذ کامل ریشه بسیار مهم است، تمرکز بر ایجاد مهرههای گرد و صاف بدون بریدگی در مهره داخلی به ناحیه فلز اصلی میباشد. - از تجمع رسوب در مخازن که میتواند منجر به خوردگی شکافی (حفاظی) شود، جلوگیری کنید.

اجرای اقداماتی را برای جلوگیری از تجمع یا ایجاد یک برنامه تمیز کردن یا نگهداری معمول در نظر بگیرید، به خصوص زمانی که برخی از تجمعات اجتناب ناپذیر است. - اتصالات جوش لب به لب را به جای اتصالات پیچی یا رزوهای در تجهیزات جدید انتخاب کنید.

- از جوش یا لحیم کاری مداوم برای از بین بردن شکاف در اتصالات لبه استفاده کنید.

- از زهکشی کامل رگ در هر کجا که امکان پذیر است اطمینان حاصل کنید و مناطق غیر زهکشی را برای تسهیل جریان محلول کافی و جلوگیری از رکود، طراحی نمایید.

- آلیاژهایی با درجه بندی برتر بر اساس استانداردهای ASTM G48 برای افزایش مقاومت در برابر خوردگی شکاف انتخاب کنید.

نتیجه گیری

خوردگی شکافی حمله موضعی به یک سطح فلزی در مجاورت شکاف یا شکاف بین دو سطح به هم پیوسته هنگامی که در معرض الکترولیت راکد قرار میگیرد، است.

این میتواند بین دو فلز یا یک ماده فلزی و غیرفلزی رخ دهد.

خوردگی شکاف، اگرچه پنهان است؛ اما خطرات قابل توجهی را برای آلیاژهای فلزی به همراه دارد. درک مکانیسمها و اقدامات پیشگیرانه آن بسیار مهم است.

عواملی مانند ویژگیهای فیزیکی، ترکیب فلزی و شرایط محیطی بر شدت آن تأثیر میگذارد.

انتخاب آلیاژهای مقاوم، طراحی دقیق، شیوههای ساخت و اقدامات عملیاتی دفاع کلیدی هستند.

بازرسی دقیق، به حداقل رساندن شکاف و زهکشی کارآمد برای مبارزه با این تهدید موذی ضروری است.

با اجرای این استراتژیها میتوان یکپارچگی سازه را حفظ کرد و ایمنی و قابلیت اطمینان را در کاربردهای مختلف مبتنی بر فلز تضمین کرد.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.