ایجاد گرمایش به روش القایی یک تکنیک رایج در صنایع مختلف است.

در این فرآیند سیمپیچ جریان متناوب، منبع گرمایی است که فلز را در داخل یک پوسته فولادی ذوب میکند و مزایای متعددی از جمله زمان ذوب سریع و بهرهوری انرژی را ارائه میدهد.

تحقیقات نشان داده که کورههای القایی از اواسط قرن نوزدهم وجود داشتهاند که عمدتاً برای جوشکاری استفاده میشدند؛ اما ظرفیت تولید آنها بهدلیل محدودیتهای فنی پایین بود.

اکنون، به لطف پیشرفتهای تکنولوژیکی، آنها میتوانند در زمینههای مختلفی مورد استفاده قرار گیرند.

در این مقاله سعی بر آن داریم به بررسی کوره القایی صنعتی و عملکرد و کاربردهای آن بپردازیم و مزایا و معایب آن را مورد بحث قرار دهیم.

1# کوره القایی چیست؟

کوره القایی یک کوره صنعتی است که از اصل القای الکترومغناطیسی برای ذوب فلز یا حرارت دادن فلز تا دمای بالا استفاده میکند.

در این فرآیند از اثر حرارت القایی مواد برای گرم کردن یا ذوب آنها استفاده میشود.

سه نوع برق متناوب با فرکانس برق شهری (50 هرتز یا 60 هرتز)، فرکانس متوسط (60 تا 10000 هرتز) و فرکانس بالا (بالای 10000 هرتز)، در کورههای القایی مورد استفاده قرار میگیرد.

قانون فارادی توضیح میدهد که چگونه یک میدان مغناطیسی با یک مدار الکتریکی برای تولید نیروی حرکتی الکترومغناطیسی برهمکنش میکند، پدیدهای که بهعنوان القای الکترومغناطیسی شناخته میشود.

بنابراین هنگامی که یک قطعه از مواد رسانا، مانند بار در یک کوره در یک میدان مغناطیسی متناوب قرار میگیرد، جریان الکتریکی تولید میشود.

با آغاز روند، جریان با مقاومت مواجه میشود و انرژی را بهصورت گرما از طریق اثر ژول مصرف میکند.

2# کوره القایی چگونه کار میکند؟

اصل کار کوره القایی بر اساس اصل القای الکترومغناطیسی است.

در این حالت ماده توسط میدان مغناطیسی متناوب تولیدشده و توسط جریان متناوب در سیمپیچ القایی گرم میشود.

ابتدا، هنگامی که یک جریان متناوب از یک سیمپیچ القایی عبور میکند، یک میدان مغناطیسی متناوب در اطراف سیمپیچ ایجاد میشود.

این میدان مغناطیسی متناوب به مواد موجود در بدنه کوره نفوذ میکند و یک پتانسیل الکتریکی القایی در داخل ماده ایجاد میکند.

از آنجاییکه مواد مورد استفاده رسانا هستند، پتانسیل القایی، یک جریان القایی (یعنی یک جریان گردابی) در داخل ماده ایجاد میکند.

هنگامی که جریان گردابی (Eddy Current) در داخل ماده جاری میشود، مقاومت مانع آن میشود و در نتیجه گرما ایجاد میگردد.

این گرما منبع گرمایی است که مواد را گرم یا ذوب میکند.

سرعت گرمایش و دما را میتوان با تنظیم فرکانس، ولتاژ و شدت جریان کنترل کرد.

لازم به ذکر است که کورههای القایی فقط میتوانند مواد رسانا مانند فلزات را گرم کنند.

برای مواد نارسانا مانند شیشه، سرامیک و غیره کورههای القایی کاربردی ندارد.

علاوه بر این، روش گرمایش کوره القایی با روش گرمایش شعله سنتی متفاوت است.

کورههای القایی بهطور مستقیم مواد را از طریق اصل القای الکترومغناطیسی گرم میکنند و نیازی به احتراق سوخت ندارند.

بنابراین مزایایی مانند صرفهجویی در انرژی و حفاظت از محیط زیست را دارند.

در عین حال بهدلیل سرعت گرمایش سریع و دمای بالا، کوره القایی میتواند راندمان تولید و کیفیت محصول را تا حد زیادی بهبود بخشد.

3# انواع کوره القایی

تقسیمبندی انواع کورههای القایی معمولاً بر اساس سه معیار هسته، فرکانس و عملکرد انجام میگیرد.

1-3# انواع کوره القایی از نظر عملکرد

کورههای القایی از نظر عملکرد به دو دسته، کورههای گرمایش القایی و کورههای ذوب القایی تقسیم میشوند.

کورههای گرمایش القایی عمدتاً برای گرم کردن مواد از جمله گرمایش یکنواخت کل مواد، گرمایش سطح یا گرمایش موضعی استفاده میشوند و میتوانند بهطور موثر شمش فولادی، دال فولادی و لولههای فولادی بزرگ را قبل از آهنگری دوباره گرم کنند.

این کورهها عمدتاً برای گرم کردن مواد فلزی قبل از آهنگری، اکستروژن، نورد گرم، برش و عملیات حرارتی مواد فلزی مانند کوئنچ، معتدل کردن و امثال آن استفاده میشوند.

کورههای ذوب القایی عمدتاً برای ذوب مواد از جمله آهن یا سایر فلزات استفاده میشوند.

این نوع کوره عمدتا از یک تابلوی کنترل قدرت و بدنه کوره ذوب تشکیل شده است.

تجهیزات متقابل شامل یک ترانسفورماتور و یک برج خنککننده بسته است.

کوره ذوب بهطور گسترده در کارخانههای نورد، کارخانههای ریختهگری و سایر صنایع استفاده میشود و دارای مزایایی مانند ذوب سریع، راندمان تولید بالا، استفاده انعطاف پذیر، اثر همزن الکترومغناطیسی خوب و عملیات شروع راحت است.

در این کورهها مواد در نهایت در حالت مایع هستند.

2-3# انواع کورههای القایی از نظر هسته

کوره القایی ذوب به دو دسته کورههای القایی هستهای و کورههای القایی بدون هسته تقسیم میشود.

یک کوره القایی نوع هسته (یا کانال) بر اساس اصل یک ترانسفورماتور، در فرکانس اصلی کار میکند که به موجب آن انرژی الکتریکی از یک مدار متناوب به مدار دیگر منتقل میشود.

در یک کوره القایی کانالی، یک جریان متناوب از طریق یک سیم پیچ اولیه که یک هسته آهنی را احاطه کرده است، جریان مییابد.

یک سیمپیچ ثانویه توسط حلقهای از فلز مذاب تشکیل میشود که هم هسته و هم سیمپیچ اولیه را احاطه کرده است.

همانطور که جریان از طریق سیمپیچ اصلی جریان مییابد، جریان بزرگتری در سیمپیچ ثانویه ایجاد میکند.

حداکثر انتقال توان بین سیم پیچهای اولیه و ثانویه با متمرکز کردن شار مغناطیسی در حلقه فلزی ایجاد میشود و تا 98% راندمان انرژی را تضمین میکند.

یک اشکال کوره کانالی این است که چون حلقه فلزی باید به طور مداوم حفظ شود، بهندرت مجاز به خنک شدن است.

کورههای القایی بدون هسته نوعی کوره القایی هستند که برای ذوب فلزات غیرآهنی استفاده میشوند.

این کورهها هسته ندارند، به این معنی که میتوانند مقادیر بیشتری از فلز را سریعتر ذوب کنند.

این کوره با تولید میدان مغناطیسی متناوب کار میکند که جریان الکتریکی را در فلز القا میکند و با تولید گرما آن را ذوب میکند.

کورههای القایی بدون هسته میتوانند به دمای بسیار بالا، تا 2500 درجه سانتیگراد برسند.

این باعث میشود آنها برای ذوب موادی مانند پلاتین یا تیتانیوم مفید باشند.

3-3# انواع کورههای القایی از نظر فرکانس

کورههای القایی بدون هسته به موارد زیر تقسیم میشوند:

- کورههای القایی فرکانس توان

- کورههای القایی فرکانس سهگانه

- کورههای القایی فرکانس متوسط مجموعه ژنراتور

- کورههای القایی فرکانس پایین

- کورههای القایی فرکانس بالا

انتخاب فرکانس برای گرمایش القایی به کاربرد خاص، اندازه قطعه کار و عمق مورد نظر عملیات حرارتی بستگی دارد.

محدوده فرکانسی که معمولاً در گرمایش القایی استفاده میشود، از کم تا زیاد متغیر است که هر کدام برای کاربردها و اندازههای قطعه کار متفاوتی مناسب هستند.

انتخاب فرکانس در گرمایش القایی بسیار مهم است؛ زیرا به طور مستقیم بر عمق نفوذ، راندمان گرمایش و اندازه و نوع قطعه کار که میتواند به طور موثر گرم شود، تأثیر میگذارد.

فرکانسهای پایینتر برای عملیاتهای حرارتی بزرگتر و عمیقتر بهتر هستند، در حالی که فرکانسهای بالاتر برای کاربردهای کوچکتر و دقیقتر با عمق سخت شدن کم مناسب هستند.

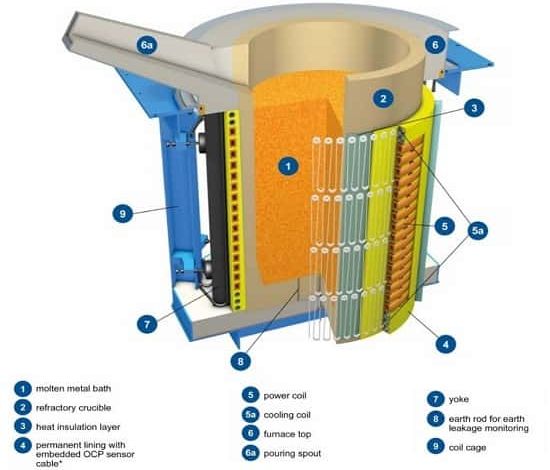

4# اجزای کوره القایی

همانطور که قبلتر اشاره شد، کورههای القایی صنعتی دستگاههایی هستند که برای ذوب فلزات و آلیاژها به روش القای الکترومغناطیسی به کار میروند.

اجزای اصلی یک کوره القایی صنعتی به شرح زیر هستند:

1. کویل القایی (Inductor Coil)

کویل القایی قلب تپنده کوره است.

از سیمهای مسی یا آلومینیومی ساخته میشود و جریان الکتریکی با فرکانس بالا از آن عبور میکند.

با ایجاد میدان مغناطیسی متغیر، جریانهای گردابی در مادهی قرارگرفته در داخل کویل القا میشود.

این جریانهای گردابی باعث تولید گرما شده و در نهایت به ذوب شدن ماده منجر میشوند.

2. بوته (Crucible)

ظرفی است که ماده مورد نظر برای ذوب در آن قرار میگیرد.

جنس بوته بسته به نوع ماده و دمای ذوب آن متفاوت است (مثلاً گرافیت، آلومینا، زیرکونیا).

بوته باید در برابر حرارت بالا و شوکهای حرارتی مقاوم باشد.

3. منبع تغذیه (Power Supply)

بخش مهم دیگر یک کوره القایی منبع تغذیه است که انرژی الکتریکی مورد نیاز برای ایجاد جریان با فرکانس بالا را تأمین میکند.

این منابع معمولا از نوع فرکانس متوسط یا بالا هستند.

توان منبع تغذیه مورد استفاده، بسته به ظرفیت کوره متفاوت است.

4. سیستم خنککننده (Cooling System)

برای خنک کردن کویل و سایر اجزای کوره به کار میرود.

از آب، روغن یا گاز برای خنککاری استفاده میشود.

سیستم خنککننده از اهمیت بالایی برخوردار است؛ زیرا گرمای تولید شده در کوره بسیار زیاد است.

5. سیستم کنترل (Control System)

برای کنترل دما، زمان ذوب، جریان و سایر پارامترهای فرآیند ذوب به کار میرود.

شامل سنسورهای دما، کنترلرهای PID و رابط کاربری برای انجام تنظیمات توسط اپراتور است.

6. عایق حرارتی (Thermal Insulation)

برای کاهش اتلاف حرارتی و افزایش راندمان کوره به کار میرود.

معمولا از مواد نسوز مانند آجر نسوز، پشم سنگ و الیاف سرامیکی ساخته میشود و بر عدم انتقال گرما به بیرون از کوره تمرکز دارد.

7. بدنه کوره (Housing)

از جنس فلزی یا بتن است و تمام اجزای کوره را در خود جای میدهد.

ماده مورد استفاده در بدنه کوره باید به اندازه کافی مقاوم باشد تا در برابر حرارت بالا و ارتعاشات مقاومت کند.

این کورهها به دلیل بازدهی بالا، کنترل دقیق دما و قابلیت ذوب طیف وسیعی از مواد، در صنایع مختلف کاربرد گستردهای دارند.

5# مزایای استفاده از کوره القایی

کوره القایی در صنعت مزایای فراوانی دارد که میتوان به موارد زیر اشاره کرد:

1-5# اتلاف حرارت کمتر

برای تامین گرما، کورههای القایی از گرمایش القایی استفاده میکنند که فلز را گرم مینماید و دارای مواد عایق حرارتی برای کاهش اتلاف حرارت است.

بنابراین کوره ذوب القایی نسبت به سایر روشهای گرمایش، اتلاف انرژی کمتر و بازده حرارتی بالاتری را ارائه میدهد.

2-5# تولید فلزات با کیفیت بالا

این نوع گرمایش هیچ منبع گرمایی خارجی ندارد.

بنابراین احتمال آلودگی آن بسیار کم است.

هر فلزی که در کوره ذوب شود خالص و باکیفیت خواهد بود.

این مزیت برای اکثر محصولات گرانقیمت از فلزات مانند طلا و نقره بهترین کارایی را دارد.

در این فرآیند، دماها نیز کنترل میشوند که در نتیجه با تعدیل گرما، عناصر آلیاژی فلزات را حفظ میکنند.

همچنین کوره القایی از نیروی الکترومغناطیسی استفاده میکند که فلز مذاب را به هم میزند و ترکیب یکنواخت آن را تضمین میکند.

بدون نیروی الکترومغناطیسی، اختلاط خودکار وجود نخواهد داشت و سایر اشکال اختلاط ممکن است به اندازه اختلاط خودکار مؤثر یا یکنواخت نباشند.

3-5# ذوب سریع

به دلیل دماهای کنترل شده و راندمان حرارتی بالا ذوب در کوره القایی سریع است.

این یک راه عالی برای ذوب حجمهای بالای فلز است؛ زیرا هر فرآیند ذوب زمان بسیار کوتاهی را میطلبد.

شما میتوانید تولید را به حداکثر برسانید و همچنان کیفیت بالای فلزاتی را که ذوب میکنید، حفظ نمایید.

این فرآیند ذوب برای فلزات آهنی و غیرآهنی خوب است.

4-5# آلودگی محیط زیست کمتر

تأثیر کورههای ذوب القایی بر محیطزیست اندک است؛ زیرا فقط صدای کمی تولید میکنند.

همچنین یک فرآیند ذوب تمیز است، به این معنی که گردوغبار یا گاز ایجاد نمیشود.

این جنبهها آن را برای هر محیط و فضای کاری مطلوب میکند.

هنگامی که آن را با سایر روشهای ذوب مقایسه میکنید، کمترین تأثیر زیست محیطی را دارد و بنابراین استفاده از آن بیخطر است.

6# معایب کوره القایی

علاوه بر مزایا، کوره القایی معایبی هم دارد که ازجمله آنها میتوان به موارد زیر اشاره کرد:

- هزینه اولیه بالا

- مصرف بالای انرژی الکتریکی

- محدودیت در ذوب برخی مواد

- پیچیدگی سیستم کنترل

- تعمیر و نگهداری بالا

- حساسیت به نوسانات برق

- محدودیت در اندازه ذوب

7# تعمیر و نگهداری کوره القایی و کنترل فرآیند

برای نگهداری محصولات با کیفیت بالا در کوره القایی، باید اقدامات کنترل فرآیند صحیح را دنبال کنید.

در این بخش، چگونگی دستیابی به این هدف را با یک برنامه نگهداری مناسب مطرح خواهیم کرد.

ما به جزئیات در مورد زیر بخشهای مهم بوته نسوز، اکسیدها، عمل هم زدن و لبههای نوار و اتمسفر خلأ و گاز خواهیم پرداخت.

با پیروی از این نکات نگهداری، میتوانید اطمینان حاصل کنید که کوره در سطح مطلوب خود، کار میکند.

1-7# بوته نسوز

بوتههای نسوز برای نگهداری کوره القایی ضروری هستند.

این جزء با حفظ پوشش نسوز کوره، گرما و قدرت را حفظ میکند و کیفیت فلز مذاب را تضمین میکند.

بوته، فلز مایع را در حین ذوب نگه میدارد.

انتخاب درجه مناسب مواد نسوز برای طول عمر کوره القایی نقش اساسی دارد.

علاوه بر این، اگر یک پوشش نسوز بهدرستی نصب گردد، از اتلاف حرارت یا فروپاشی بوته جلوگیری میکند و دمای مذاب را تثبیت میکند.

قبلا بوتههای کوره از خاک نسوز و پودر اکسید آهن ساخته میشدند.

در حال حاضر، مواد پیچیدهتری مانند آلومینا – زیرکونیا – سیلیکا و مواد مبتنی بر اکسید کروم برای کاربردهای سنگین که نیاز به مقاومت بهینه در برابر سایش یا تنش مکانیکی دارند، استفاده میشوند.

2-7# اکسیدها

نگهداری و کنترل فرآیند کورههای القایی نیاز به توجه به جزئیات زیادی دارد.

مهم این است که بفهمیم اکسیدها چگونه با هم تعامل دارند.

جدول زیر میتواند توضیح بیشتری ارائه دهد:

| نوع اکسید | اثر بر شارژ |

| FeO | سرعت ذوب کند میشود. |

| SiO2 | سرعت ذوب کمی کند میشود. |

| Al2O3 | سرعت ذوب کمی افزایش مییابد. |

| Cr2O3 | سرعت ذوب بهشدت افزایش مییابد. |

برای مثال FeO سرعت ذوب را کاهش میدهد.

از سوی دیگر، Cr2O3 آن را سریعتر میکند.

دانستن این موضوع میتواند به تصمیمگیری در مورد عملکرد کوره کمک کند.

Dross اصطلاحی برای اکسیدهایی است که در اثر دمای بالا ایجاد میشوند و بر عملکرد کوره تأثیر منفی میگذارند.

3-7# عمل هم زدن و نوار لبهها

یک کوره القایی عضوی کلیدی در صنعت تولید است.

مراقبت از آن و کنترل فرآیندها شامل عمل هم زدن و نوار کردن لبهها برای بهرهوری بهینه است.

جدول زیر انواع عمل هم زدن و اثرات روی لبههای نوار را توضیح میدهد:

| عمل همزن | اثرات بر روی لبههای نوار |

| مماس | دلمهای یا گرد |

| محوری | شکاف یا سر ماهی |

| شعاعی | ضخامت ناهموار |

این نکته ضروری است که هر عمل هم زدن درجه متفاوتی از تأثیر بر کیفیت محصول دارد.

تعمیر و نگهداری، از مشکلات معمولی لبه نوار مانند شکاف، ترک و ناهمواری برای بهرهوری بهتر جلوگیری میکند.

ثابت نگهداشتن پارامترهای عمل هم زدن در طول تولید، نتایج نهایی بهتری را تضمین میکند.

4-7# ایجاد فضای خلأ و گاز

خلأ و گازها برای نگهداری کوره القایی و کنترل فرآیند ضروری هستند.

استفاده از آنها بر کیفیت محصول، مصرف انرژی و طول عمر کوره تأثیر میگذارد.

در اینجا جدولی از گازهای مورداستفاده در کورههای القایی آورده شده است:

| نوع گاز | امکانات |

| نیتروژن | گاز بیاثر که از پوسته پوستهشدن و بهبود مقاومت در برابر اکسیداسیون جلوگیری میکند. |

| هیدروژن | لایههای اکسیدی را کاهش میدهد و از جذب کربن جلوگیری میکند و راندمان انتقال حرارت را افزایش میدهد. |

| آرگون | دمای ذوب را افزایش میدهد و ذوب بدون اکسید را تضمین میکند. |

8# کاربردهای کوره القایی

کورههای القایی کاربردهای گستردهای دارند و عمدتاً در گرمایش، ذوب و فراوری مواد فلزی استفاده میشوند که میتوان از مهمترین آن ها به موارد زیر اشاره کرد:

- ذوب فولاد: کورههای القایی را میتوان برای ذوب و عملیات حرارتی در فرآیند ذوب فولاد، از جمله ریختهگری، آهنگری، عملیات حرارتی و سایر پیوندها استفاده کرد.

این کورهها سرعت گرمایش و دقت کنترل دما را تا حد زیادی افزایش داده و در نتیجه راندمان تولید و کیفیت محصول را بهبود میدهند.

- ذوب فلزات غیرآهنی: از کورههای القایی نیز میتوان برای ذوب و پالایش فلزات غیرآهنی مانند مس، آلومینیوم، روی و سرب استفاده کرد.

کورههای القایی میتوانند بهطور دقیق، دما و زمان ذوب را برای به دست آوردن فلزات غیرآهنی با کیفیت بالا کنترل کنند.

- آهنگری و نورد: کورههای القایی را میتوان بهعنوان تجهیزات گرمایش قبل از آهنگری و نورد برای بهبود انعطافپذیری و عملکرد پردازش فلزات استفاده کرد.

همچنین این کورهها برای گرمایش و حفظ حرارت در طول فرآیند نورد استفاده میشوند.

- حرارتدهی: کوره القایی را میتوان در فرآیندهای عملیات حرارتی فلزات مانند کوئنچ، بازپخت، کربورسازی و غیره برای تغییر ساختار و خواص فلز استفاده کرد.

- جوشکاری: کورههای القایی در فرآیندهای جوشکاری مواد فلزی مانند جوش القایی با فرکانس بالا، جوش القایی با فرکانس متوسط و غیره مورد استفاده قرار میگیرد.

سخن آخر

کوره القایی از یک سیمپیچ القایی برای تولید جریانی استفاده میکند که فلز را گرم مینماید.

این کورهها در فولادسازی، پالایش فلزات گرانبها، جوشکاری و ساخت لبههای نوار کاربرد دارند.

تطبیقپذیری و کارایی آن باعث شده است که در ریختهگریهای امروزی بیشترین ارجحیت را داشته باشد.

همچنین در مصرف انرژی صرفهجویی میکند که آن را به گزینهای بسیار بهتر از سایر فرآیندهای ذوب سنتی تبدیل کرده است؛ اما نظارت مناسب برای بهرهوری مورد نیاز است.

بنابراین کوره القایی به شما خدمات بهتری خواهد داد و هزینههای نگهداری شما را بدون تأثیر بر کیفیت فلزات کاهش میدهد.

اگر فلزات گرانبها را ذوب میکنید، یک کوره القایی به شما کمک میکند تا این کار را انجام دهید و همچنان کیفیت فلزات را پس از فرآیند حفظ کنید.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

باسلام مقاله ارایه شده بسیار مفید وآموزنده وارزشمند است ما خریدار کوره های القایی وتجهیزات تولید انواع میلگرد وتیرآهن ونبشی وقومی هستیم

سلام جناب آزادگان گرامی

سپاس از محبت و لطف شما

موفق باشید

خیلی خوب بود ممکن است فایل pdf آن را برای من ارسال کنید باتشکر

سلام جناب قاسمی

از همراهی شما صمیمانه متشکریم و بسیار خرسندیم که این مطلب برای شما کاربردی واقع شده.

با عرض پوزش درحال حاضر PDF مربوط به این مقاله آماده نشده، به زودی فایل PDF مقالات رو تکمیل و در سایت آپلود خواهیم کرد.

موفق باشید