در کوره های ریخته گری و ذوب، حرارت لازم برای رسیدن فلزات به نقطه ذوب تامین می شود.

البته از تکنولوژی های مختلفی برای طراحی و ساخت کوره های ذوب استفاده می شود که هر یک اهداف خاصی را دنبال می کنند.

در این مطلب قصد داریم به معرفی 7 نوع کوره ریخته گری پرکاربرد در صنایع مختلف بپردازیم.

همچنین نقاط ضعف و قوت هر یک از کوره ها را بررسی خواهیم کرد.

دعوت می کنیم تا پایان با ما همراه باشید.

انواع کوره های ریخته گری

به نظر شما چه فاکتورهایی در انتخاب کوره ریخته گری (Casting Furnace) تاثیرگذار هستند؟

برای پاسخ به این سوال باید از چند وجه به قضیه نگاه کنیم که به صورت تیتروار عبارت اند از:

- نوع و میزان سوخت مصرفی کوره برای تولید حرارت (با رویکرد بهینه سازی مصرف انرژی)

- حداکثر دمای حرارت تولیدی کوره (با توجه به دمای ذوب فلزات)

- مدت زمان بهره برداری از کوره

- هزینه ساخت، تعمیر و نگهداری کوره

- خطرات و ریسک های انسانی و زیست محیطی کوره

- تکنولوژی و مهارت های مورد نیاز برای اپراتوری کوره

این موارد از جمله فاکتورهای اساسی هستند که باعث طراحی و ساخت انواع کوره های ریخته گری و ذوب شده اند.

بر این اساس کوره های ذوب را می توان در 7 گروه دسته بندی کرد که در ادامه به معرفی هر یک از آن ها می پردازیم.

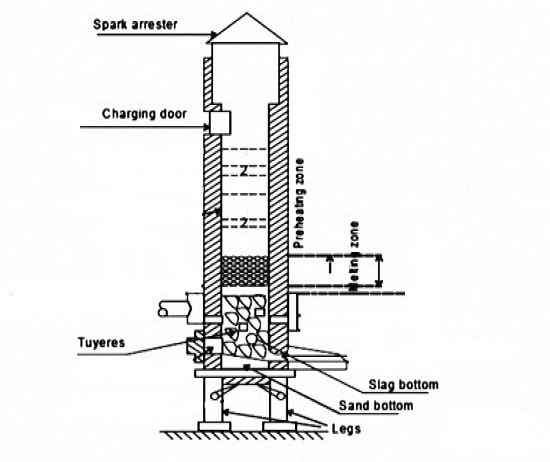

1# کوره های ریخته گری کوپلا

یکی از قدیمی ترین انواع کوره های ریخته گری که در دنیا مورد استفاده قرار گرفته، کوره کوپلا (Cupola Furnace) است.

نخستین بار چینی ها در حدود 300 سال قبل از میلاد این کوره را طراحی کردند.

شکل ظاهری کوره کوپلا شبیه به استوانه ای با ارتفاع زیاد است که

در ناحیه بالایی به صورت گنبدی شکل در می آید.

قطر استوانه بسته به کاربرد کوره معمولا بین 0.5 تا 4 متر در نظر گرفته می شود.

ناحیه گنبدی از خروج گازهای آلاینده محیط زیست و همچنین ورود آب به درون کوره جلوگیری می کند.

این ناحیه بسته به ابعاد کوره بین 6 تا 11 متر ارتفاع دارد.

کلیه تجهیزات مورد استفاده به صورت عمودی درون کوره قرار می گیرند.

برای ساخت بدنه این کوره از جرم های نسوز استفاده می شود که در گذشته آجر نسوز مورد استفاده بوده؛

اما امروزه معمولا از فولاد و برخی پلاستیک های نسوز استفاده می شود.

سطح داخلی بدنه کوره های کوپلا را نیز معمولا با ترکیب خاک رس، ماسه و زغال سنگ اندود می کنند تا لایه مقاوم در برابر حرارت تشکیل شود.

سوخت این نوع کوره ها چوب، زغال سنگ و کک است و به همین دلیل آلایندگی زیادی دارند.

کاربرد اصلی کوره های ریخته گری کوپلا، تولید انواع چدن مانند چدن چکش خوار و خاکستری است.

البته می توان برای ریخته گری آلیاژهای مس نیز این کوره را انتخاب کرد.

معمولا فلزات آلیاژی برای ذوب شدن در داخل این کوره ها قرار می گیرند.

سپس با توجه به حجم فلزات، مقداری سنگ آهک به درون کوره اضافه می شود.

سنگ آهک مثل سرباره روی مواد مذاب قرار می گیرد و

به همین دلیل سطح تماس هوا با مواد مذاب (که منجر به اکسایش می شود) را کاهش می دهد.

1-1# بخش های مختلف کوره کوپلا

کوره های ریخته گری کوپلا از بخش های مختلفی تشکیل می شوند که عبارت اند از:

- پایه ها (Legs): با هدف پایداری و تحمل وزن کوره طراحی می شوند.

- دهانه سرباره (Slag Spout): نقش جداسازی سرباره از مواد مذاب را بر عهده دارد.

- تخت شنی (Sand Bed): محفظه ای مخروطی شکل که آهن مذاب به راحتی از طریق آن هدایت می شود.

- تویر (Tuyere): وظیفه انتقال هوا برای ایجاد احتراق کامل در کوره را بر عهده دارد.

- ناحیه پیش گرمایش (Preheating Zone): در این ناحیه فلزات پیش گرم می شوند و دمای آن ها به بالای 1000 درجه می رسد.

- ناحیه ذوب (Melting Zone): عملیات ذوب فلزات در این بخش انجام می شود.

- درب شارژ (Charging Door): سوخت لازم را از طریق این ناحیه به کوره اضافه می کنند.

- جرقه گیر (Spark Arrester): ناحیه گنبدی شکل بالای کوره است که از انتشار آلاینده ها در محیط جلوگیری می کند.

2-1# مزایا و معایب کوره کوپلا

در جریان احتراق درون کوره های ریخته گری کوپلا، شاهد واکنش شیمیایی بین کربن و اکسیژن هستیم.

این واکنش گرمازا بوده و بین 1150 تا 1850 درجه سلسیوس حرارت را درون کوره تولید می کند.

البته در اثر تجمع گازهای داغ ناشی از احتراق به مروز زمان دمای ناحیه پیش گرمایش درون کوره به حدود 1900 درجه سلسیوس می رسد.

این اتفاق باعث افزایش راندمان کوره می شود.

از جمله مهم ترین ویژگی های مثبت کوره کوپلا می توان به موارد زیر اشاره کرد:

- طراحی و ساخت آسان و کم هزینه

- قابل استفاده برای ذوب کردن طیف گسترده ای از فلزات

- اشغال فضای کم روی سطح زمین

- اپراتوری ساده

- هزینه بهره برداری، تعمیر و نگهداری کم

در کنار این موارد نباید از محدودیت ها و معایب کوره کوپلا غفلت کرد:

- مهم ترین ایراد این کوره ها دشواری کنترل دمای داخل آن ها در محدوده مد نظر است.

- امکان تشکیل اکسید فلزات در جریان ذوب در این کوره ها زیاد است.

- کوره کوپلا معمولا برای دوره های زمانی بین 4 تا 10 ساعت استفاده می شود.

2# کوره های ریخته گری القایی

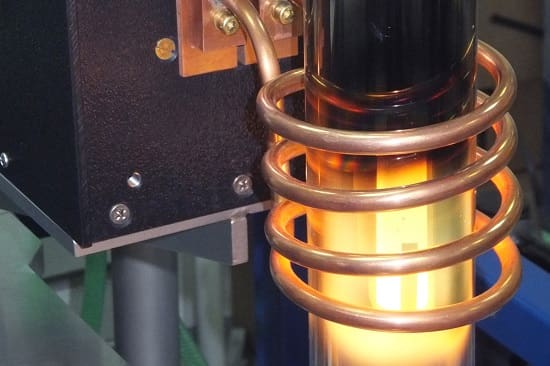

در کوره های ریخته گری القایی (Induction Casting Furnace)، خبری از اعمال حرارت برای ذوب کردن فلزات نیست؛

بلکه با استفاده از القای جریان الکترومغناطیسی انرژی لازم برای افزایش دما و ذوب فلزات تامین می شود.

محدوده کوره با استفاده از سیم پیچ ها یا کویل های مسی که به صورت دوار تعبیه می شوند، مشخص می گردد.

معمولا یک سیم پیچ به عنوان منبع الکتریکی برای تولید جریان برق با ولتاژ و شدت جریان بالا عمل می کند که سیم پیچ اولیه نام دارد.

فلزات درون میدان الکترومغناطیسی سیم پیچ ثانویه بدون برقراری هیچ گونه تماسی قرار می گیرند.

جریان الکتریکی تولید شده از سیم پیچ اولیه به سیم پیچ ثانویه انتقال پیدا می کند.

این جریان الکتریکی باعث ایجاد میدان الکترومغناطیسی بسیار قدرتمندی درون سیم پیچ ثانویه می شود.

این میدان جنب و جوش زیادی را در سطح مولکولی در ساختار فلزات به وجود می آورد.

به این ترتیب حرارت بسیار زیادی درون فلزات تولید می شود که در نهایت منجر به ذوب شدن آن ها خواهد شد.

1-2# انواع کوره های ریخته گری القایی

انواع کوره های ریخته گری القایی را می توان در 2 گروه دسته بندی کرد که عبارت اند از:

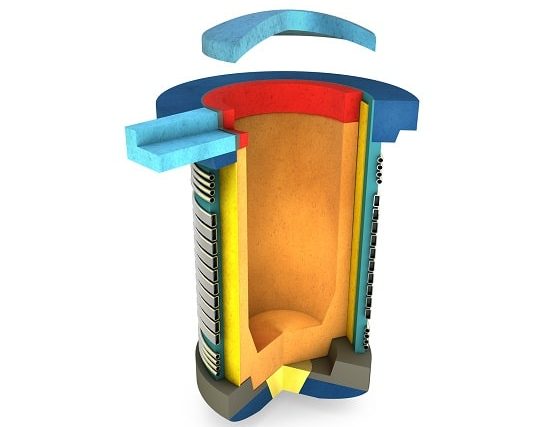

- کوره القایی بدون هسته (Coreless Induction Furnace)

در مرکز کوره القایی بدون هسته یک سیم پیچ توخالی از جنس مس با رسانایی الکتریکی و حرارتی بالا تشکیل می شود.

برای محافظت از این سیم پیچ در برابر گرمای بیش از حد درون کوره در اطراف آن تعدادی کویل آب گرد تعبیه می شود.

این کویل ها با آب خنک به گردش در می آیند و باعث جلوگیری از افزایش دمای بیش از حد سیم پیچ می شوند.

آب نیز در یک چرخه درون برج خنک کننده، سرد شده و مجددا به کار گرفته می شود.

با استفاده از کوره بدون هسته می توان فرآیند ذوب القایی را با فرکانس 50 تا 1000 سیکل بر ثانیه انجام داد.

با افزایش فرکانس، ظرفیت و توان کوره برای ذوب فلزات ارتقا پیدا می کند.

کوره القایی بدون هسته به نوعی جایگزین کوره های بوته ای به شمار می روند که در ادامه معرفی می کنیم.

از این کوره ها برای ذوب آلیاژهای فلزی با نقطه ذوب بالا استفاده می شود.

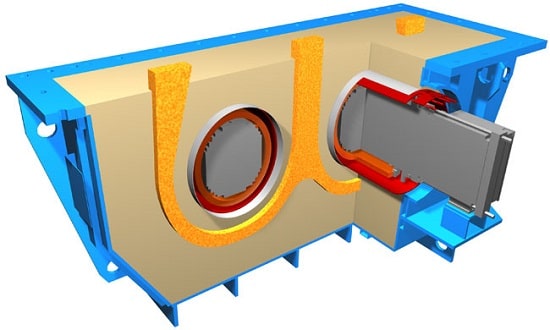

- کوره القایی هسته دار یا کانالی (Channel Induction Furnace)

در کوره های ریخته گری کانالی از یک پوسته فولادی نسوز استفاده می شود که از یک واحد القایی تغذیه می کند.

جالب است بدانید که انرژی الکتریکی واحد القایی به طور مستقیم به کمک ترانسفورماتور با استفاده از برق شهری تامین می گردد.

از این کوره ها برای ذوب آلیاژهای فلزی با نقظه ذوب پایین استفاده می شود.

2-2# مزایا و معایب کوره های القایی

از جمله مهم ترین مزایای کوره های ریخته گری القایی می توان به موارد زیر اشاره کرد:

- هیچ گونه سوختی برای ذوب فلزات در این روش مورد نیاز نیست و

به همین دلیل می توان متغیرهای ذوب را راحت تر کنترل کرد. - اپراتوری این کوره ها ساده است.

- کیفیت مذاب حاصل در این روش بسیار بالاست.

- مصرف انرژی در کوره های القایی مقرون به صرفه است.

- تلفات و هدررفت فرآیند ذوب و ریخته گری در این کوره ها به حداقل می رسد.

در کنار مزایای قابل توجه فوق، نباید از محدودیت های زیر برای کوره های القایی غافل شد:

- امکان پالایش و تصفیه فلزات در جریان ریخته گری به کمک این کوره وجود ندارد؛

بنابراین باید فلزات با ناخالصی کم وارد کوره شوند. - قبل از وارد کردن فلزات به کوره باید رطوبت آن ها درون دستگاه خشک کن گرفته شود.

- عمر مفید کوره های القایی معمولا کم است.

3# کوره های ریخته گری روباز

یکی دیگر از انواع کوره های ریخته گری و ذوب که برای تولید فولاد استفاده می شود، کوره روباز (Open Hearth Furnace) است.

کوره های روباز در مقایسه با سایر مدل ها از ارتفاع کمتری برخوردارند.

به کمک آن ها می توان تا حد زیادی ناخالصی های موجود در آهن را حذف کرد و به فولاد با کیفیت رسید.

به همین دلیل در ساخت تیرها و ستون های فولادی برای ساختمان ها معمولا از کوره های روباز برای ذوب آهن استفاده می شود.

در این کوره ها از گاز طبیعی یا نوع خاصی از روغن ها به عنوان سوخت استفاده می شود؛

البته محدودیت خاصی از این حیث وجود ندارد.

سوخت و هوا به طور جداگانه حرارت داده می شوند تا

دمای آن ها در فرآیند پیش گرمایش به حدود 800 درجه سلسیوس برسد.

سپس با یکدیگر ترکیب می شوند و پس از احتراق، شعله با حرارت حدود 2000 درجه سلسیوس درون کوره ایجاد می شود.

در ابتدا فلزات با حجم کم درون کوره قرار می گیرند؛

اما به مرور زمان و با افزایش دما، می توان حجم بالاتری از فلزات را در کوره شارژ کرد.

در سال های اخیر با ابداع کوره های مدرن مانند قوس الکتریکی و القایی، عملا به کار گیری کوره های روباز از نظر هزینه های تولید صرفه اقتصادی ندارد.

4# کوره های ریخته گری بوته ای

در بین انواع کوره های ریخته گری، کوره بوته ای (Crucible Furnace) از مکانیزم ساده تری برخوردار است.

منظور از بوته نوعی پاتیل است که از جنس سرامیک تولید می شود و در برابر حرارت با دمای بالا مقاوم است.

این بوته ها در یک فضای محصور روی منبع حرارتی یا همان شعله قرار می گیرند تا میزان هدررفتن حرارت به حداقل برسد.

برای تولید حرارت در این کوره ها معمولا از زغال سنگ یا گاز طبیعی به عنوان سوخت استفاده می شود.

فلزات درون بوته قرار می گیرند و به این ترتیب در اثر حرارت، ذوب می شوند.

در صورتی که مواد مذاب نیاز به تصفیه داشته باشند، این فرآیند پس از ذوب درون بوته انجام می گیرد.

بعد از ذوب شدن فلزات بوته در مسیر خاصی به سمت قالب های ریخته گری منتقل شده و مواد مذاب در آن ها تخلیه می شوند.

کاربرد اصلی کوره های بوته ای برای ذوب فلزات غیر آهنی با نقطه ذوب پایین است.

همچنین کوره های بوته ای صرفا برای ذوب فلزات در حجم محدود از راندمان مناسبی برخوردار هستند.

5# کوره های ریخته گری قوس الکتریکی

کوره قوس الکتریکی (Electric Arc Furnace) نوع خاصی از کوره های ریخته گری متالورژیکی است که

از قوس الکتریکی برای ذوب فلزات استفاده می کند.

بر خلاف کوره های القایی که حرارت تولیدی در آن ها ناشی از میدان مغناطیسی است،

در این کوره ها فلزات به صورت مستقیم در اثر عبور جریان الکتریکی گرم می شوند.

ساختار اصلی تشکیل دهنده کوره قوس الکتریکی شامل یک پوسته، اجاق و سقف جمع شونده است.

فرآیند تولید فولاد با استفاده از این کوره ها بسیار ساده و شامل مراحل زیر است:

- کوره با مواد فلزی شارژ می شود.

- سپس سقف جمع شونده به سمت پایین آمده و اصطلاحا درب اجاق کوره بسته می شود.

- با استفاده از الکترود درون اجاق و در سطح فلزات قوس الکتریکی به وجود می آید.

- ابتدا قوس الکتریکی در ولتاژ کم شکل می گیرد؛ اما برای تسریع فرآیند ذوب به مرور زمان افزایش می یابد.

- این فرآیند تا زمان ذوب فلزات ادامه پیدا می کند.

- در حین ذوب شدن فلزات به منظور خالص سازی مواد مذاب عملیات تصفیه آن ها انجام می گیرد.

از جمله مهم ترین مزایای به کار گیری کوره قوس الکتریکی می توان به موارد زیر اشاره کرد:

- کیفیت فولاد حاصل از این روش بسیار بالاست.

- امکان ذوب مجدد ضایعات فلزی برای تولید فولاد به کمک این روش وجود دارد.

- امکان تغییر ظرفیت کار کوره با توجه به حجم فلزات در کوتاه ترین زمان ممکن فراهم است.

با وجود این مزایا، مهم ترین نقطه ضعف کوره قوس الکتریکی را می توان مصرف انرژی زیاد در مقایسه با سایر کوره ها دانست.

6# کوره های ریخته گری تشعشی

یکی دیگر از انواع کوره های ریخته گری که البته چندان مورد استقاده قرار نمی گیرند، کوره تشعشعی (Radiation Furnace) است.

در این کوره فلزات به طور مستقیم در معرض حرارت شعله قرار نمی گیرند.

بلکه گازهای داغ حاصل از احتراق و همچنین انرژی تشعشعی شعله های کوره به آن ها منتقل می شود.

به این ترتیب فلزات داغ شده و به مروز زمان ذوب می شوند.

این کوره ها راندمان حرارتی پایینی دارند و هم چنین هزینه راه اندازی آن ها نسبتا بالاست.

تنها مزیت اصلی در کوره های ریخته گری، کنترل بالا روی دمای کوره است که

با پیشرفت تکنولوژی عملا در سایر کوره ها نیز می توان به این مهم دست پیدا کرد.

7# کوره های ریخته گری بلند

یکی دیگر از کوره های ریخته گری که برای ذوب آهن خام، سرب و مس استفاده می شود، کوره بلند (Blast Furnace) است.

در این کوره ها سوخت (معمولا کک) به طور مداوم از ناحیه بالایی تامین می شود.

سپس فرآیند احتراق درون کوره رخ داده و هوای داغ با دمای بالا به سمت پایین کوره دمیده می شود.

به این ترتیب فلزات موجود درون کوره در معرض حرارت قرار گرفته و ذوب می شوند.

گازهای زائد نیز با استفاده از دودکش به بیرون از فضای کوره انتقال پیدا می کنند.

از این کوره ها می توان به صورت مداوم استفاده کرد و به همین دلیل راندمان تولید آن ها بالا می رود.

ساخت کوره های بلند نیاز به فناوری پیشرفته و اپراتوری با مهارت خیلی زیاد ندارد.

البته مصرف انرژی در این کوره ها زیاد است و مشکلات زیست محیطی فراوانی را نیز به دنبال دارند.

باید بگوییم که کاربرد اصلی کوره های بلند استخراج آهن از سنگ معدن است.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.