چقرمگی اغلب با آزمون ضربه تعیین می شود و هر کاربر دستگاه تست باید از نحوه انجام این آزمایشات و معنی آن ها آگاه باشد.

روابط مربوط به مقاومت و استحکام، شاید مهمترین موارد پیشرفت در تولید مواد و محصولات مهندسی باشد.

در این پست می خواهیم به طور مفصل به مبانی آزمون ضربه بپردازیم و هدف آن را مورد بررسی قرار دهیم،

دریابیم چگونه می توانیم این آزمون را از نظر دیدگاه مهندسی تجزیه و تحلیل کنیم و

بدانیم دلیل اصلی فاجعه کشتی تایتانیک چه بود؟

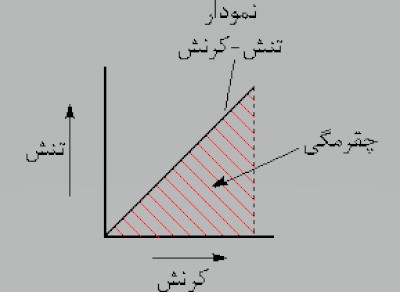

1# تعریف سختی یا چقرمگی (Toughness)

چقرمگی یک ویژگی اساسی در مواد است که توانایی یک ماده در جذب انرژی و مقاومت در برابر ضربه تا شکستگی را اندازه گیری می کند؛

یعنی توانایی جذب انرژی در محدوده پلاستیک.

به عبارت دیگر، چقرمگی مقدار انرژی در واحد حجم است که

یک ماده می تواند قبل از پاره شدن جذب کند و

توسط ناحیه زیر منحنی تنش-کرنش (کششی) نشان داده می شود.

این بارگذاری اغلب به صورت ضربه (ناگهانی) رخ می دهد.

برای در نظر گرفتن مقاومت ماده باید به این نکته توجه کنیم که

بین مقاومت در برابر ضربه و مقاومت در برابر شکست تفاوت وجود دارد و میزان کرنش در این دو متفاوت است.

2# تعریف شکستن بر اثر تردی بر اساس فاجعه کشتی تایتانیک (Brittle Fracture)

گاهی نقص مهندسی به دلیل انتخاب مواد اشتباه رخ می دهد.

شکستگی مواد ترد و شکننده بر اثر ترک ایجاد شده بر روی آن ها که ناشی از اضافه بار استاتیک وارده است، رخ می دهد.

از انواع برجسته خرابی های مکانیکی، می توان به ستون ها اشاره کرد که

به دلیل اضافه بار فشاری، در آن ها کمانش رخ می دهد و

بودن تحت بارگذاری استاتیک باعث عدم تراز شدن یا اضافه بار در سایر اجزا می شود.

شکستگی بر اثر شکل پذیری مواد همیشه مکانیسم ترجیحی شکست است.

بسیاری از موارد در طول تاریخ رخ داده است که شکست های فاجعه بار در نتیجه شکستن به خاطر تردی رخ داده است.

بدنام ترین آن ها غرق شدن کشتی تایتانیک است.

علت اصلی آن شکنندگی فولادی است که برای ساخت بدنه کشتی استفاده شده است.

در آب یخ زده اقیانوس اطلس، دمای فولاد آنقدر پایین بود که از حالت چکش خوار به حالت ترد تبدیل شد.

در این شرایط حتی یک ضربه کم نیز می توانست خسارت زیادی وارد کند.

برخورد کوه یخ بر روی بدنه کشتی منجر به شکستگی ناشی از تردی و عدم انعطاف پیچ و مهره هایی شد که

صفحات فولادی را به هم چسبانده بودند.

3# آزمون ضربه چیست؟

آزمون ضربه (Impact Test)، آزمون توانایی مقاومت یک ماده در برابر ضربه است که

توسط مهندسان برای پیش بینی رفتار آن در شرایط واقعی استفاده می شود.

بسیاری از مواد به طور ناگهانی در اثر ضربه، نقص، ترک یا بریدگی از بین می روند.

آزمایش ضربه فلزات برای تعیین مقاومت در برابر ضربه یا چقرمگی مواد با محاسبه مقدار انرژی جذب شده در هنگام شکستگی انجام می شود.

آزمایش ضربه در دماهای مختلف انجام می شود تا تأثیرات آن بر انرژی ضربه مشخص شود.

نتایج آزمایش می تواند در ارزیابی مناسب بودن ماده برای یک کاربرد خاص و پیش بینی عمر مفید آن بسیار موثر باشند.

4# انواع آزمون ضربه

آزمون های ضربه هم انرژی مورد نیاز و هم مقاومت در برابر خرابی ماده ای را که تحت فشار ناگهانی قرار گرفته اندازه گیری می کنند.

این آزمون انرژی جذب شده توسط مواد قبل از شکستگی را اندازه گیری می کند.

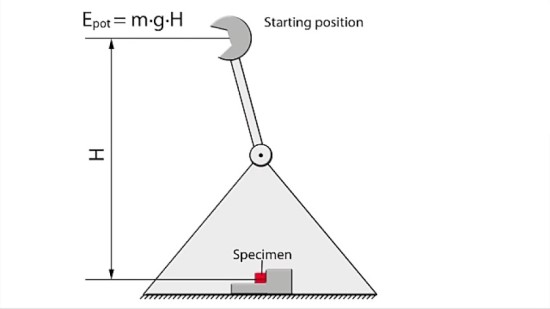

به طور کلی، برای این منظور، یک آونگ ساخته می شود تا

از ارتفاع ثابت تاب بخورد و به نمونه ضربه استاندارد برخورد کند.

برای این کار دو نوع آزمون متدوال وجود دارد:

- آزمون شارپی Charpy

- آزمون ایزود Izod

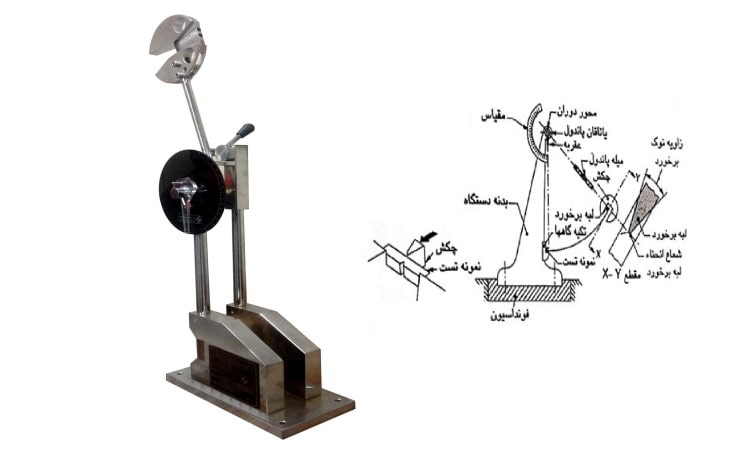

1-4# آزمون ضربه شارپی

این آزمون به خاطر مخترع آن، ژرژ آگوستین آلبرت شارپی (1945-1865) نام گذاری شده است.

آزمون شارپی انرژی جذب شده توسط قسمت بریده شده نمونه استاندارد را هنگام شکستن تحت فشار ضربه خمشی سه نقطه ای، اندازه گیری می کند.

امروزه متداول ترین روش اندازه گیری انرژی ضربه در فولادها، آزمون Charpy V-notch است.

اهمیت آزمایشات ضربه شارپی در این واقعیت نهفته است که

می تواند تبدیل ماده از حالت نرم و شکل پذیر به حالت ترد و شکننده در محدوده دمایی خاص را همان طور که در ساختارهای مهندسی مشاهده می شود تولید کند.

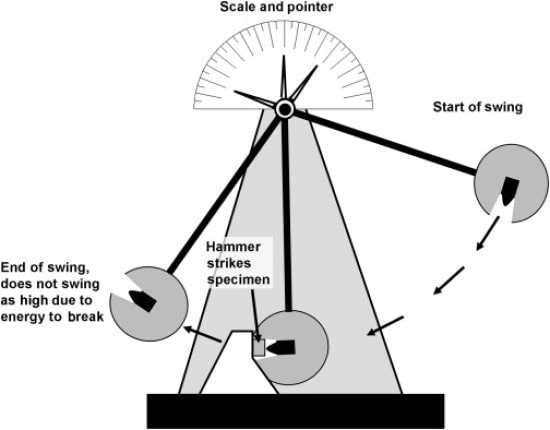

آزمون ضربه شارپی مستلزم ضربه زدن به نمونه دارای بریدگی با وزنه ای در حال چرخش یا “تاپ” متصل به آونگ چرخشی است.

نمونه بر اثر برخورد در سطح مقطع دارای شکاف خود شکسته می شود و

از نوسان آونگ به سمت بالا برای تعیین میزان انرژی جذب شده (مقاومت ناچیز) در فرآیند استفاده می شود.

جذب انرژی رابطه مستقیمی با شکنندگی مواد دارد.

از آن جا که دما می تواند بر سختی ماده تأثیر بگذارد،

آزمایش در یک سری دماها انجام می شود تا رابطه انتقال و شکنندگی در انرژی جذب شده را نشان دهد.

رویه آزمون شارپی

روش تست شارپی، شامل ضربه زدن به یک قطعه آزمایشی مناسب است که

با یک تاپ که در انتهای آونگ نصب شده باشد، انجام می شود.

قطعه آزمایش در دو انتهای آن به صورت افقی ثابت می شود و

ضربه زن دقیقا پشت شکاف ماشین کاری شده روی قطعه آزمایش ضربه می زند.

در این حالت برش “V” مخالف جهت نزدیک شدن بار است.

مقدار قابل توجهی از آزمایش در دمای اتاق انجام می شود.

در صورت نیاز به آزمایش DBTT یا دمای انتقال نرمی به تردی (Ductile-Brittle Transition Temperature)، آزمایش معمولاً شامل شش درجه حرارت است که یکی از آن ها دمای اتاق است.

آزمایش غیر دمای اتاق شامل برداشتن یک نمونه آزمایش از محیط گرم و قرار گرفتن آن روی تکیه گاه های نمونه است.

در عرض پنج ثانیه پس از خارج شدن مواد از محیط حرارتی، آونگ باید تا حد امکان آزاد شود.

شکستن نمونه باعث حذف انرژی از چکش می شود و

ارتفاعی که چکش پس از شکسته شدن نمونه در آن بالا می رود بر روی تستر اندازه گیری می شود.

برای شکستگی مواد نرم، انرژی مصرف شده زیاد است و برای شکستگی ماده ترد انرژی کم خواهد بود.

اطلاعات به دست آمده از این آزمون شامل موارد زیر است:

- انرژی ضربه

- انبساط جانبی

- شکل ظاهری شکستگی

2-4# آزمون ضربه ایزود

آزمایش ضربه ایزود به احترام مخترع آن، ادوین گیلبرت ایزود (1876-1946) نام گذاری شده است و

شامل یک آونگ با وزن مشخص شده در انتهای بازوی خود است که

در یک قوس دایره ای چرخانده و به یک نمونه ضربه می زند؛

در حالی که به طور محکم در یک موقعیت عمودی نگه داشته می شود.

این یک آزمون تیر یکسرگیردار است که شکاف نمونه در جهتی قرار می گیرد که بار در آن جهت به قطعه وارد می شود.

مقاومت ضربه با از دست دادن انرژی آونگ تعیین می شود که

با اندازه گیری دقیق ارتفاع از دست رفته در لوله آونگ محاسبه می شود.

نمونه ای که معمولاً بریده می شود فقط از یک انتها فیکس می شود که تفاوت اصلی آن با آزمون شارپی است.

رویه آزمون ضربه ایزود

مزیت اصلی آزمون ضربه ایزود این است که از یک نمونه می توان چندین بار استفاده کرد؛

چون فقط انتهای آن ها در هر بار تست قطع می شود.

محدودیت اصلی مدت زمان طولانی راه اندازی است؛

بنابراین، انجام هر دو تست دمای بالا و پایین گزینه مناسبی نیست که

به دلیل اهمیت ویژگی های تغییر شکل اکثر فولادها، یک نقطه ضعف بزرگ است.

اندازه و شکل نمونه با توجه به مواد مورد آزمایش متفاوت است.

نمونه های فلزی معمولاً مربع شکل هستند و پلیمرها معمولا به شکل مستطیل می باشند و

به صورت عمودی (در راستای طول) قرار می گیرند.

تکیه گاه ثابت کننده نمونه معمولاً بخشی از دستگاه است و به همین ترتیب نمی توان آن را به راحتی خنک کرد (یا گرم کرد).

به همین دلیل، انجام آزمایش ایزود در غیر از دمای اتاق توصیه نمی شود.

اطلاعات به دست آمده از این آزمون شامل موارد زیر است:

- انرژی ضربه

- انبساط جانبی

- شکل ظاهری شکستگی

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

مطالبتون عالی بود . زنده و سلامت باشید .

سلام خدمت شما دوست عزیز

خیلی ممنون از لطف،محبت و همراهی شما با تیم نماتک.

موفق و موید باشید.