تست التراسونیک یکی از مهم ترین روش های بازرسی غیر مخرب جوش می باشد.

این روش بازرسی جوش از روش های مهم کنترل کیفیت انواع جوش ها در تمامی صنایع می باشد.

با مطالعه مقاله زیر می توانید با اساس کار تست التراسونیک آشنا شوید.

1# تست التراسونیک چیست؟

تست UT (Ultrasonic Testing) یکی از چندین روش آزمون غیر مخرب یا همان NDT می باشد که

در آن از امواج فراصوت استفاده می شود که مزایای زیادی برای انجام تست غیرمخرب ایجاد می کند.

اما همین استفاده از امواج فراصوت نیز معایبی به همراه دارد.

برای مثال صوت ها به صورت ذاتی نیاز به محیط مادی برای انشار دارند.

|

2# روش انجام تست التراسونیک

در این روش از آزمون های غیر مخرب (NDT) ما به استفاده از امواج فراصوت روی می آوریم.

در این آزمون از یک دستگاه التراسونیک که جریان الکتریکی تولید می کند استفاده می کنیم.

این دستگاه جریان را به درون یک یا چند پروب (بسته به روش استفاده) می فرستد که

پروب درون خود دارای کریستال پیزوالکتریک می باشد و موج الکتریکی را به امواج صوتی تبدیل می کند.

این موج به درون قطعه نفوذ داده می شود.

در این هنگام موجی که درون قطعه وجود دارد به علت برخورد با ناپیوستگی ها و یا دیگر عیوب، دچار انحراف و یا بازتاب می شود.

حال ما بسته به روش مورد استفاده در بازرسی جوش UT، امواج بازتاب شده یا امواج عبوری را مورد بررسی قرار می دهیم و

به وجود ناپیوستگی ها پی می بریم.

3# چگونگی تشخیص ناپیوستگی در تست التراسونیک

بسته به روش استفاده در تست UT، رفتار امواج مختلفی را برای یافتن ناپیوستگی ها مورد بررسی قرار می دهیم.

1-3# روش Pulse Echo

در این روش امواج به صورت پالسی به درون قطعه فرستاده می شوند و بازتاب (Reflect) آن ها توسط پروب دریافت و به صورت جریان الکتریکی به درون دستگاه فرستاده می شود.

این جریان ها درون دستگاه پردازش شده و به صورت پیک بر روی صفحه دستگاه نشان داده می شود.

هرچه ارتفاع پیک بیشتر باشد، نشان دهده میزان بیشر صوت بازتابی می باشد.

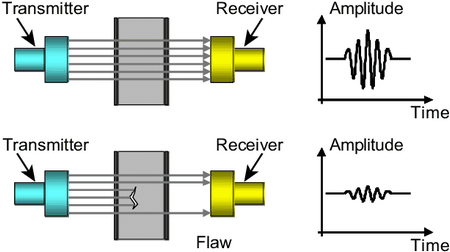

2-3# روش عبوری (Trough Transmission)

در این روش یک پروب صوت را به درون قطعه ارسال و پروب دیگری در سمت دیگر قطعه، این صوت را دریافت می کند.

حال اگر ناپیوستگی در مسیر صوت قرار داشته باشد، میزان صوت دریافتی در سمت دیگر قطعه طبیعتاً کاهش یافته و

در ادامه نیز پیک موجود بر عکس روش Pulse Echo کاهش می یابد.

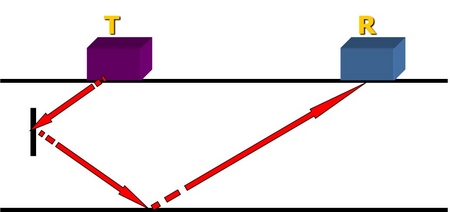

3-3# روش Transmission With Reflection در تست التراسونیک

در این روش تست UT هم مانند روش Trough Transmission، از دو پروب استفاده می شود.

اما در این روش تفاوت در این است که ما برای بازرسی جوش UT از بازتاب صوت استفاده می کنیم.

در نتیجه شیوه دریافت اطلاعات ما از قطعه مثل روش Pulse Echo می باشد.

اگر مشتاق به دانستن مطالب بیشتر نسبت به انواع روش های تست التراسونیک می باشید، می توانید در مقاله مرجع NDT به آن دست پیدا کنید.

4# تجهیزات مورد استفاده در تست التراسونیک

به صورت کلی در تست UT، یک سری تجهیزات استفاده می شود که در زیر به آن ها اشاره می کنیم.

1-4# دستگاه التراسونیک

این وسیله یک دستگاه الکترونیکی می باشد که جریان الکتریکی را ارسال و دریافت می کند و

بر اساس تغییرات ایجاد شده در آن، نمایی به صورت پیک بر روی صفحه برای ما نمایش می دهد.

2-4# پروب (PROBE)

این وسیله از یک یا چند کریستال پیزوالکتریک تشکیل شده است که

کار آن دریافت جریان الکتریکی و سپس تبدیل آن به امواج فراصوت و بالعکس برای استفاده در تست UT می باشد.

3-4# مایع پرکننده (کوپلنت)

این مایع برای پر کردن حد فاصل بین پروب و قطعه استفاده می شود.

علت استفاده از این مایع این است که بین قطعه و پروب، هوا قرار نگیرد؛ زیرا مقاومت هوا به عبور جریان صوت بسیار زیاد می باشد.

این سه، اساسی ترین اجزای بازرسی جوش UT می باشند.

5# مزایا و معایب تست التراسونیک

مزایا:

- دارای قدرت نفوذ بسیار بالا که مناسب برای نواقص عمقی است.

- به دلیل حساسیت بالا مناسب برای نفوذ در نواقص بسیار کوچک است.

- دارای دقت اندازه گیری بالاتر برای عیوب تجهیزات ضخیم یا دارای لایه های متعدد، نسبت به سایر روش های بازرسی غیر مخرب است.

- قابلیت تشخیص جهت، اندازه و شکل ظاهری عیوب را دارد.

- دارای قابلیت تشخیص ساختار آلیاژهای اجزای مختلف به وسیله ویژگی های امواج صوتی است.

- هیچگونه خطری برای پرسنل و تکنسنین ها و یا ایجاد خرابی برای تجهیزات مجاور ندارد.

- قابل حمل بوده و اجرای عملیات به صورت اتوماتیک انجام می شود.

- نمایش نتایج سریع بوده و مناسب برای تصمیم گیری های لحظه ای در پروژه است.

- تنها نیازمند به دسترسی به یک سمت از تجهیز مورد بازرسی هستیم.

معایب:

- نیاز به تکنسین با تجربه و ماهر برای تشخیص نشانه های عیوب واقعی از نویز های ایجاد شده در اثر ساختار قطعه دارد.

- نیازمند دانش گسترده برای توسعه روش های تست و آزمون است.

- ارزیابی و تست برای قطعاتی که ظاهر بسیار پیچیده و نامتعارف، خشن و خیلی کوچک یا لاغر دارند، سخت است.

- نیاز به تمیزکاری دقیق و حذف رنگ ها و … قبل از شروع تست دارد.

- تجهیزات معمولا گران قیمت هستند.

- نیازمند کالیبراسیون مداوم و رعایت استانداردهاست.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

سلام

یک سوال

تست ut بذای چه نوع جوش هایی استفاده میشه؟

صرفا جوشهای لب ب لب

یا برای جوش گوشه هم استفاده میشه. مثلا ایا میشه این تست رو روی جوش ک سخت کننده رو ب یک وجه ستون جوش داده هم انجام داد. یعنی ورق سخت کننده با ستون زاویه قایمه دارن.

سلام خدمت شما دوست عزیز.

لطفا سوالات تخصصی خودتان را در قسمت فروم سایت به ادرس لینک زیر مطرح بفرمایید تا عزیزان راهنمایی کنند

https://katibeha.com

موفق باشید.

با سلام و احترام مجدد و آرزوی سلامتی برای یکایک شما عزیزان،خداوند مزد نیت خیر شما رو خواهد داد،شک ندارم، این را از من پیر بیاد داشته باشید ” موفق و عاقبت بخیرباشید ” انشاالله

سلام جناب مهندس

ممنون از اینکه در حق تیم ما این قدر لطف و محبت داریدو

و سپاس بابت دعای خیر و زیبایی که برای ما کردید.

همواره موید باشید