امروزه فرایند کنترل کیفی یا همان QC به یکی از مهم ترین بخش های جدایی ناپذیر صنعت تبدیل شده است.

بازرسی غیر مخرب (NDT) و تست جوش نیز یکی از مهم ترین بخش های فرآیند کنترل کیفیت می باشد.

در مقاله مرجع آزمون غیر مخرب در 7 گام با اصول، روش ها و استاندارد های تست غیر مخرب آشنا می شویم.

فهرست مرجع آزمون های غیرمخرب

- تعریف بازرسی

- تاریخچه تست جوش و NDT

- کاربرد تست های غیر مخرب (NDT)

- رشته های مرتبط با بازرسی جوش

- بازار کار بازرسی جوش

- روش های بازرسی جوش

- روش بازرسی چشمی (VISUAL TESTING)

- روش بازرسی با استفاده از مایعات نافذ (PENETRATE TESTING)

- روش بازرسی با استفاده از ذرات مغناطیسی (MAGNETIC TESTING)

- روش بازرسی با استفاده از امواج فراصوت (ULTRASONIC TESTING )

- روش بازرسی با استفاده از امواج رادیویی (Radio Graphic Testing)

- استاندارد های بازرسی غیر مخرب

1# تعریف بازرسی

در مرجع آزمون های غیرمخرب به بررسی مفهوم بازرسی می پردازیم.

به کلیه فرآیند هایی که برای بررسی کیفیت محصول و همچنین کیفیت و بازده فرآیند صورت می گیرد بازرسی گویند که

به دو نوع بازرسی مخرب (Destructive testing) یا به اختصار DT و بازرسی غیر مخرب (Non Destructive Testing) یا به اختصار NDT تقسیم می شود.

1-1# بازرسی مخرب (DT)

فرآیندهایی از بازرسی که در آن بخشی یا کل قطعه، به منظور بازرسی تخریب می شود.

برای مثال می توان به فرآیند های چون XRD، XRF، آزمون کشش، آزمون خمش، آزمون سختی سنجی و غیره اشاره کرد.

2-1# بازرسی غیر مخرب (NDT)

در طی این فرآیندها قطعه و محصول نهایی هیچ آسیبی نمی بیند که

در ادامه در مرجع آزمون های غیرمخرب با انواع روش های آن آشنا می شویم.

برای مثال می توان به فرآیند التراسونیک (Ultrasonic) و یا فرآیند نفوذ مایعات نافذ (Penetrating Liquid) که در ادامه با آن ها بیشتر آشنا خواهیم شد، اشاره کرد.

این نوع بازرسی به منظور بررسی کردن خواص و کیفیت یک محصول و یا یک سازه بدون آسیب رساندن به آن و یا بدون وارد کردن تنش در آن استفاده می شود.

این شیوه بازرسی بسیار پرکاربرد می باشد و شیوه های مختلفی برای محصولات و سازه های مختلف، بسته به پارامترهای مورد اندازه گیری و حساسیت مورد نظر دارد.

2# تاریخچه تست جوش و NDT

- در سال 1854، انفجاد دیگ بخار در آمریکا باعث شد که قانون بازرسی چشمی وضع شود و این اتفاق شروع پدید آمدن آزمون های غیر مخرب شد.

- در سال ها 1880 تا 1920 برای توسعه خطوط ریلی و بازرسی آن ها از روغن و پودر گچ استفاده می شد که

امروزه تکمیل شده این روش را با نام آزمون مایعات نافذ (PENETRATE TESTING) می شناسیم. - سال 1895 اولین آزمون رادیوگرافی با اشعه X انجام شد.

- در سال 1920 توسعه آزمون رادیوگرافی برای استفاده در فلزات به انجام رسید.

- اولین استفاده از آزمون رادیوگرافی برای فلزات در نیروگاه بخار بستون در سال 1924 انجام شد.

- ابداع اولین دستگاه آزمون گردابی برای ضخامت سنجی فلزات در سال 1926 بود.

- در سال های 1927 و 1928 اولین سیستم های القایی برای استفاده در خطوط ریلی و بازرسی آن ابداع و استفاده شدند.

- سال 1929 نقطه عطفی برای آزمون ذرات مغناطیسی (MAGNETIC TESTING) بود زیرا در این سال بود که این آزمون به تکامل رسید.

- استفاده از اشعه گاما برای آزمون رادیو گرافی در دهه 1930 شروع شد.

- توسعه روش های مایعات نافذ و جریان گردابی در حد فاصل سال های 1935 تا 1944 بود.

- ابداع و گسترش روش التراسونیک (ULTRASONIC TESTING) در سال ها 1940 تا 1944 اتفاق افتاد.

- 1946 سال ایجاد اولین رادیوگرافی نوترونی است.

- معرفی روش انتشار آکوستیک در سال 1950 بود.

- ابداع روش رادیوگرافی دیجیتال در سال 1963 انجام شد.

- سال 1996 زمان تشکیل اولین بانک جامع بازرسی های غیر مخرب (NDT) بود.

3# کاربرد تست های غیر مخرب (NDT)

- بررسی ریزساختار

- دسته بندی مواد

- بررسی خواص فیزیکی

- کمک به ارتقا محصول

- بررسی فرآیند ساخت (فرآیند تولید – فرآیند مونتاژ)

- آسیب های حین تولید

از این شیوه بازرسی می توان قبل و یا در زمان استفاده از محصول و یا سازه استفاده کرد.

چگونگی استفاده از این فرایند ها را ما در مرجع آزمون های غیرمخرب بررسی می کنیم.

4# رشته های مرتبط با بازرسی جوش

بازرسی غیرمخرب یا بازرسی جوش غیر مخرب (به اختصار NDT) یکی از دروس اختصاصی دانشجویان رشته مهندسی مواد و متالورژی می باشد.

همچنین دانشجویان رشته مهندسی مکانیک و صنایع نیز در دروس بازرسی و کنترل کیفیت با این مبحث آشنا می شوند.

علاوه بر این به تازگی در دانشگاه های فنی حرفه ای نیز به صورت انحصاری رشته بازرسی جوش و تست های غیر مخرب NDT اضافه شده است که

علاقه مندان می توانند به صورت کاملاً اکادمیک در این رشته به تحصیل بپردازند.

همچنین افرادی که در شاخه های عمران نیز مشغول به کار هستند می توانند برای بازرسی سازه ها و تجهیزات از انواع روش های NDT استفاده کنند.

اما برای شما مژده داریم؛

می توان بدون داشتن هیچ تخصص در هر کدام از این رشته ها نیز به یاد گیری و استفاده از NDT پرداخت.

امروزه تعداد زیادی از افراد موفق در حوزه بازرسی جوش و تست های غیر مخرب دارای مدارکی همچون دیپلم می باشند.

پس نتیجه می گیریم که برای رسیدن به سطوح بالا در NDT و موفقیت در این حوزه نیاز به مدرک دانشگاهی نمی باشد.

5# بازار کار بازرسی جوش

هنگامی که قطعه و یا تجهیزی تولید می شود.

برای اطمینان حاصل کردن از کارکرد درست قطعه و یا تجهیز، نیاز به بازرسی آن قطعه است.

در بازرسی جوش، تمامی نقاط جوش کاری شده برای یافتن هرگونه ناپیوستگی بازرسی NDT می شود.

امروزه در تمامی صنایعی که از جوشکاری استفاده می کنند، از بازرسی جوش NDT هم برای ارزیابی قطعات و تجهیزات تولید شده استفاده می کنند.

برای مثال می توان به صنایع ریلی، نظامی، پتروشیمی، تولید قطعات فلزی، ساختمانی، ماشین آلات صنعتی، خودرو سازی، کشتیرانی، نیروگاهی و … اشاره کرد.

صلاحیت افراد در بازرسی جوش به روش NDT به 3 سطح تقسیم بندی می شود که در ادامه به توضیح آن ها می پردازیم.

1-5# سطح 1 در بازرسی غیر مخرب

افرادی که در این سطح تایید صلاحیت می شوند، صرفاً توانایی انجام آزمون و ثبت نتایج را دارا می باشند.

این افراد نمی توانند به تفسیر نتایج تست غیر مخرب بپردازند و همچنین امکان پذیرش یا رد قطعه جوشکاری شده را نیز ندارند.

یک شخص سطح ۱ در NDT می تواند با استفاده از دستورالعمل نوشته شده برای بازرسی جوش، قطعه و یا تجهیز را مورد بررسی قرار دهد.

2-5# سطح 2 در تست غیر مخرب

در این سطح از آزمون های غیرمخرب، افراد علاوه بر توانایی انجام تست های NDT همانند سطح ۱، می توانند نتایج آزمون را نیز بر اساس دستورالعمل بازرسی جوش و انواع استاندارد ها تفسیر نمایند.

3-5# سطح 3 در بازرسی غیر مخرب

عملا به این افراد مهندس جوش نیز می توان گفت.

این اشخاص در بالاترین سطح برای تست های NDT می باشند.

دستورالعمل های بازرسی جوش بسته به شرایط مورد نیاز و استاندارد های مختلف توسط این افراد تهیه و تدوین می شود و

توسط اشخاصی که سطح 1 و 2 را دارا می باشند اجرا می شود.

برای هر روش بازرسی غیرمخرب باید مدرک سطوح مختلف را کسب کرد.

4-5# درآمد بازرس جوش

یک شخص که فقط دارای مدرک سطح یک بازرسی غیر مخرب NDT باشد یا

به عبارت دیگ تنها اوپراتور انجام هر کدام از این روش ها باشد، می تواند ماهیانه درآمدی بین 2 تا 4 میلیون تومان (در زمان نوشتن این مقاله) داشته باشد.

اما کسی که دارای سطح ۲ در NDT باشد یا به عبارت دیگر بازرس جوش باشد، ماهیانه حدود بین 4 تا 8 میلیون تومان درآمد خواهد داشت.

در آخر نیز کسانی که دارای مدارک سطح ۳ در آزمون های غیر مخرب می باشند در آمدشان از 7-8 میلیون تومان شروع و بسته به کار های مختلفشان افزاشی می یابد.

در ادامه مقاله به بررسی 5 روش اصلی تست جوش غیر مخرب می پردازیم.

6# روش های بازرسی جوش

بازرسی جوش با همان بازرسی غیر مخرب NDT دارای دنیای وسیعی از روش ها و تکنیک ها است.

این گستردگی روش ها باعث شده است که در تمامی مکان ها و انواع نیاز ها بتوان از روش های گوناگون تست جوش استفاده کرد.

در ادامه مهم ترین و پرکاربرد ترین روش ها را برای شما بیان کرده ایم.

1-6# روش بازرسی چشمی (VISUAL TESTING)

این روش ساده ترین شیوه در بین آزمون های بازرسی غیر مخرب می باشد.

این آزمون صرفا برای بازرسی عیوب سطحی صورت می گیرد.

در این فرآیند از حواس ۵ گانه برای بازرسی استفاده می شود.

این روش به دو بخش تقسیم میشود:

- بازرسی مستقیم

- بازرسی غیرمستقیم

1) بازرسی مستقیم

در این روش بازرس، به صورت مستقیم به سطح مورد بازرسی دسترسی دارد و تنها از ابزارهایی مثل گیج ها استفاده می کند.

2) بازرسی غیرمستقیم

در این روش برخلاف روش قبل بازرسی به صورت مستقیم به سطح مورد نظر دسترسی ندارد.

در نتیجه باید از ابزارهایی مثل دوربین و یا پیریسکوپ (Periscope) استفاده کرد.

همچنین لازم به ذکر است که مواردی همچون کیفیت سطح، شدت نور، کنتراست نور، تجربه بازرس و غیره بر روی نتیجه نهایی تأثیر می گذارد.

3) ویژگی روش VT

- بازرسی به وسیله حواس 5 گانه

- وابستگی زیاد به خود شخص بازرس

- انجام به هر دو صورت مستقیم و غیرمستقیم

- توانایی در استفاده از گیج ها

- محدود به عیوب سطحی

- امکان بازرسی به صورت زنده (Live) یا ضبط شده (Recorded) در حالت غیرمستقیم

2-6# روش بازرسی با استفاده از مایعات نافذ (PENETRATE TESTING)

در مرجع آزمون های غیرمخرب با اساس کار این آزمون نیز آشنا می شویم.

اساس کار در این روش نفوذ مایعات به دورن عیوب سطحی و سپس بیرون کشیده شدن با استفاده از یک آشکارساز می باشد.

- در این روش ابتدا آماده سازی سطحی صورت میگیرد که هرگونه آلودگی از روی سطح جدا شود

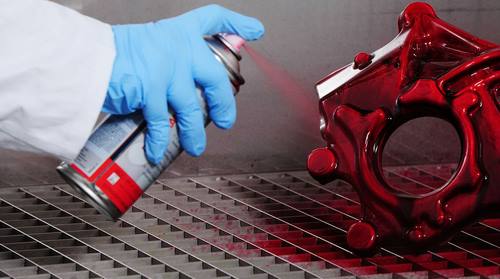

- سپس مایع نافذ بر روی سطح اسپری می شود

- حال وقت آن است که به مایع برای نفوذ زمان دهیم

- بعد از گذشت زمان مورد نیاز مایع را از روی سطح پاک میکنیم

- در این مرحله آشکارساز (DEVELOPER) بر روی قطعه مورد نظر اسپری می شود

- بعد از اسپری کردن آشکارساز باید به آن زمان دهیم تا مایع نفوذ کرده در عیوب را در خود کشیده و آشکار کند

- مشاهده اثرات درون آشکارساز، ثبت و تهیه گزارش

- تمیزکاری سطحی و زدودن آشکار ساز

نکته: در این روش می توان از مواد فلورسنت نیز استفاده کرد.

1) انواع عیوب قابل تشخیص با روش PT

- عیوب حاصل در محصولات نورد

- عیوب حاصل در محصولات فورجینگ (Forging)

- عیوب حاصل در محصولات ریخته گری (Casting)

- حفرات گازی رسیده به سطح

2) مواد قابل تست با آزمون PT در مرجع آزمون های غیرمخرب

شیشه، فلزات، بسیاری از سرامیک ها، لاستیک ها و پلاستیک ها

3) مزایای روش PT

- داشتن حساسیت بالا به ترک های ریز

- محدودیت کم برای انتخاب مواد

- مناسب برای سطوح و اجسام بزرگ

- مناسب قطعات با شکل پیچیده

- ظاهر شدن علائم به صورت مستقیم

- قابل حمل بودن

- ارزان بودن

- آسان بودن

- دامنه وسیع قطعات

4) عیوب PT

- فقط امکان شناسایی ترک باز

- نیاز به سطح غیر متخلخل

- نیاز به تمیزکاری سطحی اولیه

- نیاز به دسترسی مستقیم

- نیاز به تمیزکاری چند باره

5) خواص ماده نافذ

- قابلیت خیس کنندگی (Wetting Ability)

- دانسیته (Density)

- ویسکوزیته (Viscosity)

- درخشندگی در نور فلئورسنت

- پایداری حرارتی

- قابلیت حذف شوندگی

6) خواص آشکارساز

- نفوذ پذیری و تخلخل

- اندازه ذرات

- سفیدی و ایجاد کنتراست

7) عوامل مورد بررسی در کنترل کیفیت پروسه

- دمای مواد نافذ و قطعه

- دما و فشار شستشو

- ضخامت لایه ظاهر کننده

- شدت نور و محدوده طول موج آن

- دمای کوره

8) فاکتورهای تأثیرگذار بر انتخاب نوع نافذ

- حساسیت مورد نیاز

- هزینه و مقرون به صرفه بودن

- تعداد قطعات و اندازه منطقه مورد بازرسی

- زمان و مکان بازرسی

- ویژگی ترک

- شرایط سطحی قطعه

همچنین باید توجه داشت که حساسیت ماده مورد نظر با حساسیت مورد نیاز تطابق داشته باشد.

3-6# روش بازرسی با استفاده از ذرات مغناطیسی (MAGNETIC TESTING)

همانطور که می دانیم میدان مغناطیسی مسیری را برای حرکت انتخاب می کند که

در آن کمترین میزان مقاومت نسبت به میدان مغناطیسی موجود باشد.

اصول کار آزمون ذرات مغناطیسی نیز دقیقا همین اصل می باشد بدین صورت که

وجود عیب در قطعه باعث ایجاد تخلخل در میدان مغناطیسی می شود و ذرات مغناطیسی جذب این اختلال شده و عیب را آشکار می سازد.

بزرگ ترین مزیت این روش نسبت به روش مایعات نافذ، امکان تشخیص و بررسی عیوب زیر سطحی و همچنین سرعت بالاتر این روش می باشد.

ما در مرجع آزمون های غیرمخرب مراحا این آزمون را نیز برای شما گرد آوری کرده ایم.

1) مراحل انجام تست

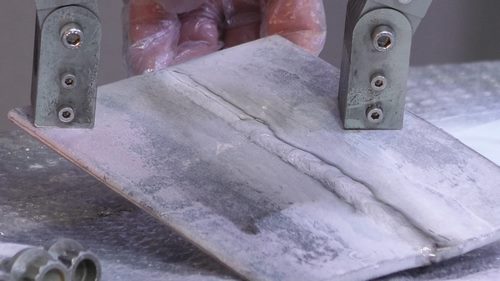

ابتدا باید سطح مورد بازرسی کاملا تمیز شود و تمامی آلودگی ها از سطح زدوده شوند.

سپس از اسپری کنتراست سطح، برای افزایش وضوح استفاده می شود.

حال میدان مغناطیسی در قطعه اعمال می شود.

بعد از آن بر روی قطعه که مغناطیسی می باشد ذرات مغناطیسی اعمال می شود.

حال از نشانه ها و رفتار ذرات مغناطیسی به عیوب و ناپیوستگی ها پی می بریم.

برای مغناطیس کردن قطعه از شیوه های مختلف استفاده می شود.

2) شیوه های مختلف مغناطیس کردن

- استفاده از آهن ربای مغناطیسی برای ایجاد میدان موضعی

- عبور دادن جریان مغناطیسی از کل قطعه و در نتیجه ایجاد میدان مغناطیسی در کل قطعه

- عبور قطعه از درون یک کویل که در آن جریان مغناطیسی برقرار می باشد و در نتیجه ایجاد میدان مغناطیسی

- استفاده از یوک برای اعمال میدان مغناطیسی

3) انواع روش های اعمال ماده مغناطیسی

ماده مغناطیسی در آزمون MT به ۲ روش تر و خشک اعمال می شود.

- اعمال به روش تر

ویژگی سیال باید به گونه ای باشد که مانع از حرکت ذرات مغناطیسی باشد.

مزیت این حالت پخش شدن ذرات به صورت یکنواخت می باشد.

- اعمال به روش خشک

در این روش اعمال ماده مغناطیسی، ماده خشک و بدون هرگونه مایع همراهی می باشد.

در این نوع از آزمون ماده مغناطیسی ابتدا ماده بر روی قطعه اعمال و سپس میدان مغناطیسی برقرار می شود.

4) مغناطیس زدایی

اگر نیاز باشد که قطعه مورد بازرسی در مکان هایی که حساس به میدان مغناطیسی باشد، قرار گیرد، باید عملیات مغناطیس زدایی بر روی آن انجام شود.

برای مثال می توان به مکان هایی که سنسور حساس به میدان مغناطیسی دارند اشاره کرد.

5) روش های مغناطیس زدایی

- اعمال میدان مغناطیسی به صورت معکوس نسبت به میدان موجود در قطعه

- قرار دادن قطعه در میدان مغناطیسی متناوب

همچنین باید توجه داشت که برای قطعه ای که با جریان مستقیم (D.C) مغناطیس شده باشد، نمی توان از جریان متناوب (A.C) برای مغناطیس زدایی استفاده کرد.

6) فاکتورهای تأثیرگذار بر انتخاب ماده مغناطیسی

- شکل و جنس قطعه

- ابعاد قطعه

- روش اعمال میدان مغناطیسی

- روش تولید قطعه

- شرایط انجام دادن تست

- عیوب مورد نظر برای تست

7) مزایای روش MT

- عدم نیاز به تمیزی کامل سطح

- سادگی فرآیند

- سرعت بالا

- امکان تشخیص عیوب زیر سطحی

- قابل حمل بودن

- امکان اتوماسیون

8) معایب روش MT

- فقط برای قطعه هایی که قابلیت مغناطیسی شدن دارند قابل استفاده می باشد.

- برای قطعات بزرگ نیاز به انرژی بیشتری می باشد.

- درصورت وجود پوشش ضخیم نیاز به برداشتن آن داریم.

- فقط تا 0.9 اینچ زیر سطح را می توان بررسی کرد.

4-6# روش بازرسی با استفاده از امواج فراصوت (ULTRASONIC TESTING )

با استفاده از این مطلب با مفاهیم اولیه مبحث آزمون غیرمخرب التراسونیک آشنا می شویم.

1) موج صوتی چیست؟

امواج صوتی در اصل امواج مکانیکی می باشند که برای انشار نیاز به محیط مادی دارند.

اگر ارتعاش یک جسم یا بخشی از آن بیشتر از 16 بار در ثانیه باشد، این ارتعاش منجر به تولید موج صوتی خواهد شد.

در مبحث موج صوتی 3 پارامتر وجود دارد که بر نوع و خواص آن اثر مستقیم می گذارد.

2) بسامد یا فرکانس

به تعداد دفعات ارتعاش یا تکرار یک پدیده یا یک اتفاق در واحد زمانی مشخص فرکانس گویند.

در بازرسی جوش به روش التراسونیک، هرچه فرکانس صوت مورد استفاده بالاتر باشد، عیوب ریزتر و یا عیوب با سایز کوچکتری قابل شناسایی می باشد.

3) طول موج

به فاصله هر دو قله و یا قعر متوالی در موج، طول موج گویند.

طول موج با فرکانس رابطه عکس دارد.

4) دامنه

بیشترین جابجایی یک نقطه در حین ارتعاش می باشد.

5) انواع موج صوتی

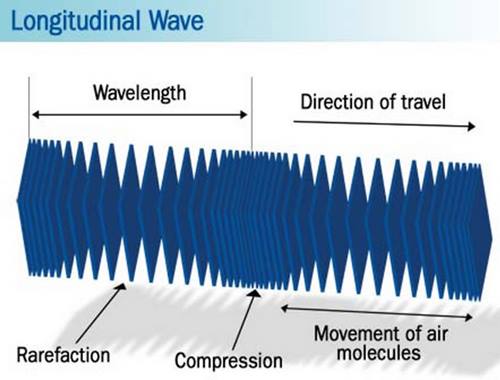

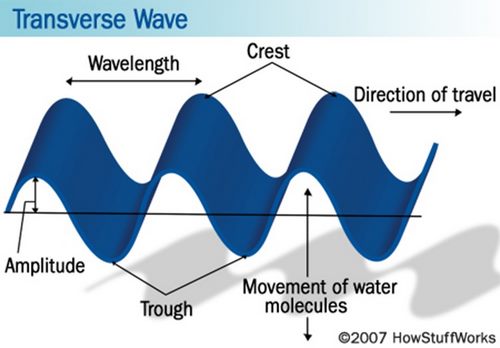

موج های صوتی بر اساس نوع انتشار به دو دسته موج های طولی و موج های عرضی تقسیم می شوند.

6) موج طولی (Longitudinal)

موجی که جهت انتشار آن در محیط با جهت ارتعاش آن یکسان می باشد.

7) موج عرضی (Transverse)

در این نوع موج جهت انشار در محیط بر جهت ارتعاش ذرات عمود می باشد.

این امواج صرفاً در جامدات قابل انتشار هستند و در محیط های گازی و مایع قابلیت انتشار ندارند.

8) رفتار امواج صوتی در هنگام تغیر محیط انتشار

هنگامی که موج صوتی منتشر شده در یک محیط به محیط دیگر می رسد بسته به زاویه حرکت موج صوتی و خط جدایش محیط، رفتار این موج به دو دسته تقسیم می شود.

9) رفتار در برخورد عمود

اگر موج صوتی به صورت عمود به مرز بین دو محیط برخورد کند، رفتاری دوگانه نشان خواهد داد.

بدین صورت که بخشی از صوت بازتاب می شود (Reflection) و بخشی دیگر در همان جهت قبل وارد محیط دوم شده و عبور می کند (Transmission).

10) رفتار در برخورد زاویه دار

در برخورد زاویه ای موج با مرز بین دو سطح، موج رفتارهای مختلف و بیشتری را نسبت به برخورد عمود دارد.

هنگامی که یک موج صوتی با زاویه، برخوردی با سطح بین دو محیط داشته باشد، مثل برخورد عمود بخشی از آن بازتاب می شود؛

اما در بخش صوت عبوری تفاوت هایی نسبت به برخورد عمود وجود دارد.

هنگام عبور صوت از محیطی به محیط دیگر، اگر صوت زاویه ای باشد دچار شکست (Refraction) و تغیر زاویه نیز می شود.

همچنین اگر صوت عبوری به صورت طولی باشد و محیط دوم نیز محیطی جامد باشد، در این شرایط علاوه بر شکست موج با پدیده تبدیل (Mode Conversion) موج نیز مواجه می شویم.

این پدیده باعث می شود که موج طولی در محیط دوم به دو موج (یکی عرضی و دیگری طولی) تبدیل شود.

ساز و کار روش آزمون التراسونیک نیز بررسی رفتار موج های صوتی در برخورد با سطوح مختلف می باشد.

امواج صوتی در آزمون التراسونیک از طریق یک وسیله به نام پروب تولید می شوند.

11) پروب

پروب یک وسیله تشکیل شده از کریستال پیزوالکتریک می باشد که منحصراً برای تولید فرکانس خاصی از صدا تولید شده است.

12) انواع پروب در مرجع آزمون های غیرمخرب

- پروب عمود (Normal)

این نوع پروب منحصراً برای تولید و انتشار صوت به صورت عمود بر سطح تولید می شوند.

عموم استفاده از این نوع پروب ها برای ضخامت سنجی و یا عیوب صفحه ای همانند تورق می باشد.

- پروب زاویه ای (Angular)

فرق این دسته پروب ها با پروب های Normal داشتن زوایای خاصی نسبت به سطح می باشند.

عموما از این پروب ها برای پیدا کردن عیوبی که نسبت به سطح عمود هستند استفاده می شود.

13) روش های مختلف آزمون التراسونیک

به صورت کلی تست التراسونیک به 2 صورت تماسی و غیر تماسی انجام می شود که

هر کدام از این روش ها نیز، خود دارای تکنیک های مختلفی می باشد.

14) انواع تکنیک های تماسی

در این روش ها از آزمون التراسونیک، پروب با قطعه اتصال پیدا می کند و به همین علت به آن تکنیک تماسی گویند.

15) روش پالس اکو (Pulse Echo)

پرکاربرد ترین تکنیک انجام آزمون التراسونیک می باشد.

ساز و کار این روش به این صورت می باشد که برق به صورت منقطع و پالسی به پروب متصل می شود و

امواج صوت به صورت پالسی به درون قطعه فرستاده می شوند و با بازتاب کننده (Reflector) برخورد می کنند.

صوت بازگشتی به درون پروب برمی گردد و به کریستال برخورد می کند.

این برخورد باعث ایجاد جریان الکتریکی شده و به صورت یک پیک و یا اکو بر روی صفحه دستگاه نشان داده می شود.

این روش به دو صورت تماسی (Contact) و غیر تماسی (Non-Contact) انجام می گیرد.

در روش تماسی پروب یا تولید کننده صوت به صورت مستقیم بر روی قطعه قرار می گیرد.

در روش غیرتماسی قطعه درون مایعی که صوت توانایی حرکت در آن را دارا باشد قرار می گیرد.

پروب نیز درون این مایع قرار گرفته و شروع به ارسال صوت به درون مایع کرده، این صوت پس از عبور از مایع به قطعه رسیده و وارد آن می شود.

معمولا از این روش برای قطعاتی با اشکال پیچیده استفاده می شود که توانایی اتصال مستقیم بین پروب و قطعه در آن وجود نداشته باشد.

16) روش عبوری (Trough Transmission)

در این روش از دو پروب به صورت جداگانه استفاده می شود.

یکی از این پروب ها در ابتدای قطعه و دیگری در انتهای آن قرار می گیرد.

پروبی که در ابتدای قطعه قرار می گیرد به صورت فرستنده و پروبی که در انتها قرار دارد به صورت دریافت کننده عمل کرده و

بر اساس میزان دریافت صوت ارسالی از پروب ابتدایی یک پیک بر روی صفحه دستگاه نشان داده می شود.

حال اگر ناپیوستگی و عیبی درون قطعه موجود باشد، صوت ارسالی را منحرف و یا بازتاب می کند.

در نتیجه پیک روی صفحه به دلیل کاهش میزان صوتی که به دریافت کننده می رسد کاهش پیدا می کند.

در این روش باید هر دو پروب دقیقا رو به روی هم قرار گیرند.

همچنین باید دانست که این روش محل ناپیوستگی را مشخص نمی کند و صرفا وجود با عدم وجود عیب را مشخص می کند.

این روش را می شود به راحتی اتوماسیون کرد.

عموما از این روش در بررسی شمش ها و ورقه های نوردی استفاده می شود.

17) روش Transmission With Reflection

در این روش مانند روش عبوری Trough Transmission از دو پروب استفاده می شود.

اما هر دو پروب در یک سمت قطعه قرار می گیرند.

این روش اکثرا برای سنجش یک ناپیوستگی عمود بر سطح استفاده می شود.

دو پروب با فاصله معینی از هم بر روی قطعه قرار می گیرند.

سپس صوت عبور کرده از قطعه پس از برخورد با عیب، منعکس می شود و توسط پروب دوم دریافت می شود.

18) مزایای روش UT

- عدم محدودیت در جنس برای قطعات مورد آزمون

- استفاده برای ضخامت سنجی

- یافتن ناپیوستگی های درون قطعه

- یافتن عمق و محل قرارگیری ناپیوستگی ها

- استفاده برای تعیین خواص ماده (مثل: تنش پسماند)

- امکان استفاده در اشکال با شکل پیچیده

- امکان اتوماسیون

19) محدودیت های روش UT

- وابستگی زیاد به مهارت اپراتور

- نیاز به تجهیزات پیشرفته

- دستگاه نسبتا گران قیمت

5-6# روش بازرسی با استفاده از امواج رادیویی (Radio Graphic Testing)

در این روش ما از تاثیر امواج الکترو مغناطیس بعد از عبور از قطعه بر روی فیلم استفاده می کنیم.

1) موج الکترومغناطیس (Electromagnetic)

امواج الکترومغناطیس نوعی از امواج است که دارای خواص زیر هستند:

- این امواج دارای سرعت یکسان می باشند

- این امواج برای انشار نیاز به محیط مادی ندارند

- این امواج جزو امواج عرضی هستند

در این روش ما از فرکانس خاصی از امواج الکترومغناطیس استفاده می کنیم که به آن ها پرتو X و پرتو γ گویند.

امواج مورد استفاده در این روش بالاترین میزان فرکانس و کوتاه ترین طول موج را دارا می باشند.

در نتیجه از انرژی بالایی برخوردار هستند.

2) انواع روش های آزمون رادیوگرافی

آزمون رادیوگرافی NDT دارای 4 روش اصلی می باشد که در ادامه با آن ها آشنا می شویم.

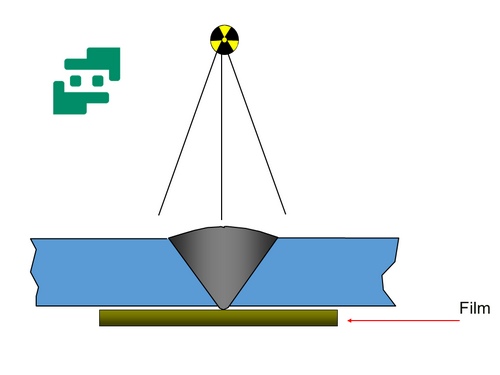

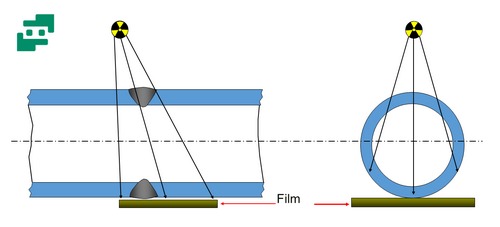

3) روش (Single wall – Single Image (Film Inside – Source Outside

در این روش از یک منبع تولید اشعه و یک فیلم استفاده می شود که در تصویر پایین قابل مشاهده است.

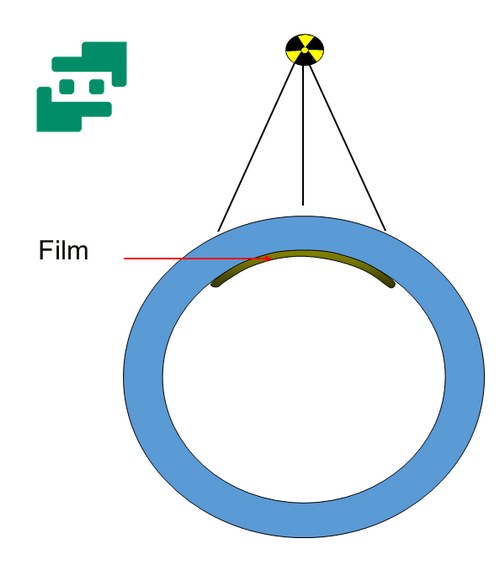

4) روش (Single wall – Single Image -Panoramic (Film Outside – Source Inside

در این روش منبع اشعه در مرکز لوله مثل شکل زیر قرار می گیرد و فیلم به دور منطقه تحت آزمون از بیرون لوله کشیده می شود.

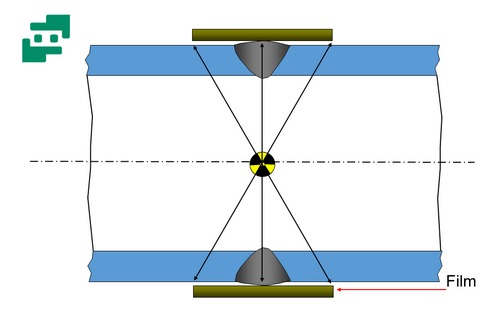

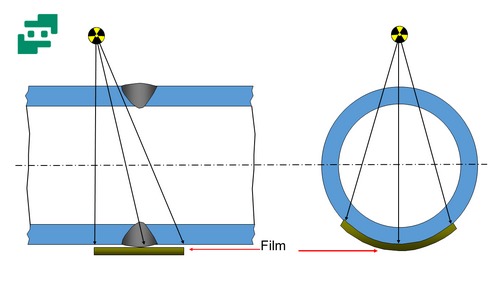

5) روش (Double wall – Single Image (Film Outside – Source Outside

در این روش هم از یک فیلم استفاده می شود با این تفاوت که فیلم پشت دو دیواره قرار می گیرد.

به عبارتی دو سطح در بین فیلم و منبع قرار دارد.

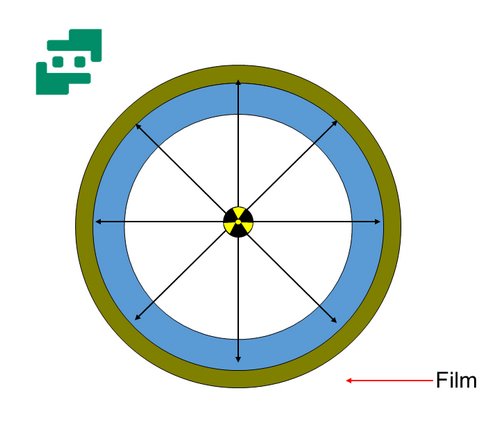

6) روش (Double wall – Double Image (Film Outside – Source Outside

این روش همانند روش قبل می باشد با این تفاوت که منبع را طوری قرار می دهیم که

تصویر هر دو دیواره به صورت واضح و جدا از هم بر روی فیلم نقش ببندد.

7) مزایای روش RT

- عدم وابسته بودن به جنس قطعه

- امکان ثبت و آرشیو کردن نتایج

- بهترین روش برای عیوب حجمی مثل حفرات گازی

8) محدودیت های روش RT در مرجع آزمون های غیرمخرب

- وابستگی بالا به مهارت اپراتور

- خطرناک بودن امواج مورد استفاده

- کاهش حساسیت با افزایش ضخامت

- نیاز به دسترسی کامل به قطعه

7# استاندارد های بازرسی غیر مخرب

سازمان های بزرگی نظیر ASNT (انجمن مهندسین مواد) و یا ASME (انجمن مهندسیم مکانیک) و همچنین AWS (انجمن جوشکاران) به تألیف انواع استاندارد های مختلف برای جوشکاری و بازرسی غیر مخرب (NDT) پرداخته اند.

در مقاله زیر به طور کامل انواع این استاندارد ها را برای شما شرح داده ایم.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

فوق العاده بود.

انشاالله که همیشه پیروز و پاینده باشید.

سلام جناب علیپور

از همراهی و لطف شما سپاسگزاریم

موفق و سربلند باشید

سلام،مفید بود/برای بدست اوردن مدرک سطح ۳ آزمون غیر مخرب

باید چکار کرد؟

سلام خدمت شما همراه گرامی

از لطف و همراهی شما سپاسگزار هستیم

بدست اوردن مدرک سطح ۳ ازمون غیر مخرب در ایران در حال حاضر ممکن و موثر نیست شما برای اینکه مدرک این ازمون رو دریافت کنید باید به کشورهایی که آزمون سطح ۳ رو برگزار میکنند تشریف ببرید و در آن کشور آزمون بدهید.

در حال حاضر در ایران مجموعه هایی مثل مجموعه ی مدرس آموزش غیر مخرب ما ، جناب مهندس گنجی سطح ۲ رو آزمون میگیرند و مدرک صادر میکنند.

موفق باشید.