تجهیزات صنعتی مدرن و فرایندهای تولید به طیف متنوعی از مواد دقیق برای دستیابی به اوج در کارایی نیاز دارند.

به همین خاطر تمپر کردن یک فرایند بسیار مهم در ساخت قطعات فولادی عملیات حرارتی شده است؛ به ویژه اگر سختی بالا موردنظر باشد.

این روش یک تکنیک باستانی است که توسط شمشیرسازان در اوایل عصر آهن توسعه یافت؛ زیرا آنها سلاحهای آهنی را در فرایندهایی که به سختی قابل درک بود ساختند و فولادهای اولیه را ساخته و سخت کردند.

در این مقاله تمپرینگ تعریف شده و در مورد هدف، نحوه کارکرد و مراحل مختلف آن بحث خواهد شد.

1# تمپر کردن چیست؟

فرایند تمپر کردن یا همان تمپرینگ، عملیات حرارتی است که در متالورژی (و همچنین در شیشه) برای بهبود خواص مکانیکی مواد استفاده میشود.

این فرایند بیشتر در مورد فولادها اعمال میشود که شامل گرم کردن مجدد تا یک دمای خاص مادهای که قبلاً سخت شده است و سپس سرد کردن آن به روشی کنترل شده میباشد.

تمپر کردن یک مرحله حیاتی در بهینهسازی خواص محصولاتی مانند ابزار، قطعات ماشینآلات و اجزای ساختاری برای دستیابی به تعادل مطلوب بین سختی و چقرمگی است.

در این فرایند، دما، مدت زمان گرما و مدت زمان سرمایش برای دستیابی به خواص بهینه با پارامترهای خاص وابسته به ماده و کاربرد موردنظر آن، از نزدیک کنترل میشود.

2# تاریخچه تمپر کردن

تاریخچه تمپر کردن با تاریخ گستردهتر متالورژی و به ویژه تاریخ بسیار پیچیده توسعه فولاد درهمآمیخته است.

تجربه اولیه تمپرینگ به تمدنهای باستانی برمیگردد.

فلزکاران، هم از طریق تصادف و هم از طریق آزمایش، دریافتند که حرارت دادن و خنک کردن فلزات میتواند خواص آنها را افزایش دهد.

در طول عصر آهن اروپا و در قرون وسطی، آهنگران از طریق آزمونوخطا به درک بهتری از اعتدال دست یافتند.

نکات برجسته در این مورد، تجربیات شمشیرسازان تولدو بود که از سندانهای چوبی برای ساختن شمشیرهایی باارزش استثنایی استفاده کردند.

آنها با آزمون و خطا یاد گرفتند که تمپر کردن محصولات آنها را با کاهش شکنندگی و بهبود خواص شکستگی بهبود میبخشد.

شمشیرسازان ژاپنی نیز دستخوش درک مشابهی شدند.

استفاده کنترل شده فرایند تمپر کردن باعث دستیابی به سختی خاصی شد و سطوح چقرمگی را بسیار بهبود بخشید.

قرن 18 و 19 پیشرفتهای عظیمی را در متالورژی، پیشرفتهای آلیاژی و درک فرایندهای عملیات حرارتی به ارمغان آورد.

تولید فولاد در مقیاس بزرگ و توسعه روشهای معتدل استاندارد، راهحلهای بهتری را برای مشکلات قدیمی و جدید ممکن کرد.

به عنوان مثال، حرکت از آهن فرفورژه به فولاد سکوریت شده برای دیگهای بخار، امکان دستیابی به فشار بخار بالاتر را فراهم کرد.

در اواخر قرن 19 و اوایل قرن 20، اختراع میکروسکوپ و شروع درک ریزساختار فولاد، تکنولوژی را به طور قابل توجهی تغییر داد.

درک دقیق تأثیرات دما و زمان به درک عمیق فرایند به عنوان بخشی از زنجیره عملیات حرارتی کمک کرد.

3# درک فرایند تمپر کردن

فرایند تمپر کردن با فولاد شروع میشود.

در حالی که فلزات مختلف زیادی وجود دارد که میتوان آنها را گرم کرد، فولاد به دلیل استحکام و مقاومت آن ارزشمند است.

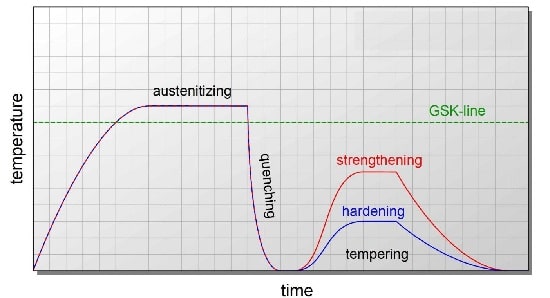

هنگامی که فولاد یا آلیاژ دیگری بر پایه آهن را انتخاب کردید، فرایند تمپر کردن فولاد با گرمای شدید آغاز میشود.

هنگامی که فولاد به اندازه کافی گرم شد، به سرعت سرد میشود.

در حالی که تئوری در پشت قالبگیری فولاد ساده است، کل فرایند فوقالعاده دقیق میباشد.

الزامات دمایی دقیق، دمای خنککننده، روش خنککننده و سرعت، همگی نیاز به مراقبت شدید دارند تا اطمینان حاصل شود که فرایند عملیات حرارتی فولاد بهصورت پایدار و یکنواخت انجام میشود.

به کل این فرایند گرمایش و خنککردن سریع، کوئنچ یا کوئنچ روغن نیز گفته میشود.

فولاد کوئنچ شده فوقالعاده سخت است؛ اما فاقد شکلپذیری موردنیاز برای بسیاری از کاربردها است.

به طور خلاصه فرایند تمپرینگ فولاد، گرم کردن آهسته و دقیق فلز خاموش شده برای دستیابی به تعادل مطلوب شکلپذیری و سختی است.

هر گونه بینظمی در فولاد هنگام ترکیب این فرایند، منجر به تاب برداشتن، اعوجاج و آسیب دیدن مواد میشود.

این اعوجاجها یکپارچگی کلی فولاد سکوریت شده شما را به خطر میاندازند.

ضروری است که بلافاصله پس از سخت شدن فولاد شما، فرایند تمپر کردن فولاد را انجام دهید.

این تضمین میکند که ساختار توسط شکنندگی خاموش شدن به خطر نیفتد.

به دلیل چرخش سریع این فرایندهای مرتبط، انتخاب یک ارائهدهنده خدمات عملیات حرارتی که قادر به دستیابی به هر دو جنبه از عملیات فولادی برای اجزای سفارشی شما باشد، ضروری است.

4# جزییات مراحل کار تمپر کردن

فرایند تمپرینگ یک تکنیک عملیات حرارتی حیاتی است که شامل کنترل دقیق دما، زمان و سایر عوامل برای دستیابی به ویژگیهای مواد موردنظر میباشد.

در اینجا یک مرور گامبهگام از فرایند تمپر کردن آورده شده است:

1-4# آمادهسازی مواد

-

- تمیز کردن: حذف آلودگیهای سطحی مانند روغن، کثیفی و اکسیدها

- بازرسی: ارزیابی شرایط و مناسب بودن مواد برای تمپر

- پیشگرمایش: گرمایش تدریجی برای به حداقل رساندن شوک حرارتی و اعوجاج

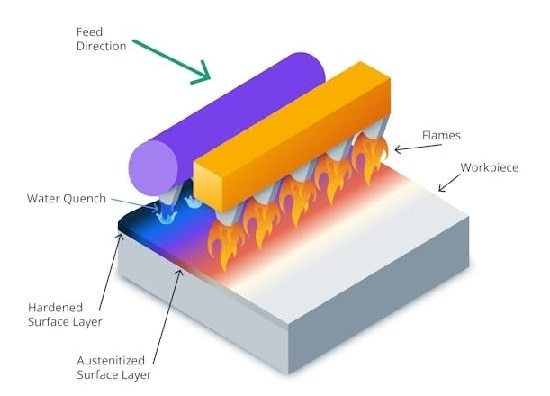

2-4# سخت شدن (کوئنچ)

-

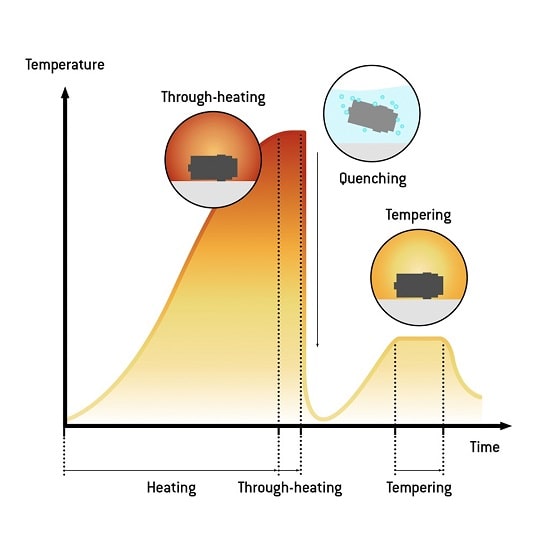

- حرارت دادن: گرم شدن این ماده تا دمای آستنیته شدن خود

- کوئنچ: سرد شدن سریع در آب، روغن یا هوا برای تشکیل ساختار سخت و شکننده

3-4# تمپر کردن

-

- گرمایش: حرارت دادن تدریجی تا دمای معتدل خاص زیر دمای آستنیته

- خیساندن: نگهداری مواد در دمای معتدل برای مدت زمان معینی برای ایجاد تغییرات ساختاری

- خنککننده: خنککردن کنترل شده تا دمای اتاق برای قفل شدن در خواص موردنظر

4-4# بازرسی و کنترل کیفیت

-

- آزمایش: ارزیابی سختی، چقرمگی و سایر خواص مکانیکی

- بازرسی بصری: بررسی عیوب سطح، تغییر رنگ یا سایر ناهنجاریهای قابل مشاهده

- گواهی: تأیید در برابر استانداردهای صنعت و الزامات مشتری

5-4# پایان و پس از درمان

-

- تکمیل سطح: سنگزنی، صیقلدادن یا پوششدادن برای رسیدن به سطح موردنظر

- سوابق عملیات حرارتی: مستندسازی تمام پارامترهای فرایند و نتایج بازرسی

- بستهبندی و حملونقل: آمادهسازی مواد برای حملونقل به مقصد نهایی

6-4# ملاحظات ویژه

-

- چرخههای معتدل چندگانه: تکرار فرایند تمپر کردن برای بهبود همگنی و قابلیت اطمینان

- اتمسفرهای محافظ: استفاده از گازهای بیاثر یا محیط های خلأ برای به حداقل رساندن اکسیداسیون یا سایر واکنشهای سطحی

- فرایندهای سفارشی: سفارشی کردن فرایند تمپر کردن برای مطابقت با مواد خاص، برنامهها یا نیازهای مشتری

5# انواع تمپرینگ

فرایند تمپر کردن را میتوان بر اساس دما، روش و خواص مواد موردنظر به انواع مختلفی دستهبندی کرد.

درک این انواع به انتخاب روش درست تمپر کردن برای یک کاربرد خاص کمک میکند.

1-5# دمای پایین (150 تا 250 درجه سانتیگراد)

عمدتاً برای حذف تنشها و افزایش چقرمگی بدون از دست دادن قابل توجهی در سختی استفاده میشود و برای ابزارهای فولادی با سرعت بالا، فنرها و قطعات خاص خودرو که در آن سختی بسیار مهم است، مناسب میباشد.

2-5# دمای متوسط (250 تا 450 درجه سانتیگراد)

بر دستیابی به تعادل بین سختی، استحکام و چقرمگی تمرکز دارد و معمولاً در تجهیزات ساختمانی، قطعات ماشینآلات و ابزارهایی که نیاز به تعادل دوام و انعطافپذیری دارند، استفاده میشود.

3-5# درجهحرارت بالا (450 درجه سانتیگراد تا 650 درجه سانتیگراد)

در درجه اول بهبود شکلپذیری و کاهش سختی به میزان بیشتری را هدف قرار میدهد و برای ریختهگریهای بزرگ، اجزای ساختاری و قطعاتی که به سطوح بالایی از چقرمگی و شکلپذیری نیاز دارند استفاده میشود.

4-5# طبع انتخابی

فقط قسمتها یا نواحی خاصی از مواد حرارت داده میشوند و سختی در مناطق دیگر حفظ میشود و برای قطعاتی مانند چرخدندهها و شفتها که در آن قطعات مختلف باید سطوح سختی متفاوتی داشته باشند، بسیار مهم است.

5-5# طبع مضاعف

شامل دو بار حرارت دادن مواد در دماهای یکسان یا متفاوت برای اطمینان از کاهش استرس کامل و خواص یکنواختتر است و برای کاربردهای حیاتی که در آن یکنواختی و قابلیت اطمینان بسیار مهم است، مفید میباشد.

6-5# تمپر دیفرانسیل

نواحی مختلف مواد در دماهای مختلف دمیده میشوند که اجازه میدهد سختی متفاوتی در سراسر قطعه ایجاد شود و اغلب در ساخت شمشیر و تیغههایی که قسمتهای مختلف باید ویژگیهای متفاوتی از خود نشان دهند، استفاده میشود.

7-5# تمپر کردن کوتاهمدت

فرایندی سریعتر برای دستیابی بهسختی خاص با تأثیر کمتر بر چقرمگی بوده و برای کاربردهایی که تولید سریع بدون از دست دادن قابل توجه خواص مواد موردنیاز است، مناسب میباشد.

8-5# تمپرینگ خلأ

این فرایند در خلأ برای جلوگیری از اکسیداسیون و آلودگی انجام میشود که منجر به کنترل دقیقتری بر خواص میشود و در ساخت نیمههادی و قطعات بادقت بالا مورداستفاده قرار میگیرد.

6# تجهیزات برای تمپرینگ

فرایند تمپر کردن به تجهیزات تخصصی برای اطمینان از کنترل دقیق دما، زمان و شرایط جوی نیاز دارد.

انتخاب صحیح تجهیزات میتواند منجر به نتایج بهینه و کارایی در فرایند تمپر شود.

در اینجا یک نمای کلی از تجهیزات ضروری مورداستفاده برای تمپر کردن آورده شده است:

1-6# کورههای حرارتدهی

-

- ویژگیها: فراهم کردن محیطهای گرمایش و سرمایش کنترل شده با تنظیم دقیق دما

- انواع: شامل کورههای دستهای، کورههای پیوسته و کورههای خلأ

- موارد استفاده: مناسب برای طیف گستردهای از مواد و روشهای حرارت دادن

2-6# کنترلکنندههای دما

-

- ویژگیها: اطمینان از کنترل دقیق دما در طول فرایند تمپر کردن

- کاربردها: برای دستیابی به خواص یکنواخت مواد و جلوگیری از گرمای بیش از حد یا کم گرمشدن

3-6# سیستمهای خنککننده

-

- ویژگیها: کنترل میزان خنکشدن مواد را پس از حرارت دادن به دمای دلخواه

- انواع: سیستم خنککننده هوا، خنککننده آب یا خنککننده روغن

- کاربردها: برای دستیابی به ویژگیهای سختی و ریزساختاری خاص

4-6# مبدلهای حرارتی

-

- ویژگیها: انتقال مؤثر گرما بین مواد و محیط خنککننده

- کاربردها: برای حفظ دمای یکنواخت و بهرهوری انرژی

5-6# دستگاههای مانیتورینگ دما

-

- اجزا: شامل ترموکوپلها، پیرومترها و سنسورهای مادونقرمز برای نظارت مداوم دما

6-6# سیستمهای جوی حفاظتی

-

- ویژگیها: کنترل ترکیب اتمسفر برای جلوگیری از اکسیداسیون و دیگر واکنشهای سطحی

7-6# سیستمهای نوار نقاله

-

- ویژگیها: حملونقل مواد از طریق کورههای حرارتدهی مداوم

- کاربردها: مورد استفاده در تولید در مقیاس بزرگ برای اطمینان از سازگاری و کارایی

8-6# محفظههای خاموشکننده

-

- ویژگیها: کنترل محیط خاموش کردن قبل از تمپر کردن

- کاربردها: برای آمادهسازی مواد برای فرایند تمپرینگ

9-6# تجهیزات حملونقل مواد

-

- ویژگیها: شامل جرثقیلها، بالابرها و دستکاری کنندهها برای جابهجایی ایمن و کارآمد مواد

- کاربردها: تسهیل در موقعیتیابی و حملونقل مواد در داخل تأسیسات تمپر

7# اهمیت تمپر کردن

تمپر کردن مزایای مهمی را به همراه دارد که میتواند بسیاری از شکنندگی مواد خاموش شده را از بین برده و امکان شکستگی آن را کمتر کند که بهتر بتواند ضربه و استرس را جذب نماید.

این تکنیک شکلپذیری مواد را افزایش میدهد و امکان تغییر شکل بیشتر بدون شکستگی را فراهم میکند.

بقا و کاربردهای کاربردی محصولات فولادی (و سایر فلزات) عملیات حرارتی شده را بهبود میبخشد.

کاهش یا حذف تنشهای داخلی یک قطعه پس از عملیات حرارتی، خطر ایجاد اعوجاج در نتیجه فرایندهای حذف مواد بعدی را کاهش میدهد.

تمپر کردن امکان سفارشیسازی خواص مواد، سختی و چقرمگی را با توجه به نیازهای کاربردهای خاص فراهم میکند.

این فرایند تکرارپذیری و ثبات خواص مواد را تضمین مینماید که برای کنترل کیفیت در تولید انبوه بسیار مهم است.

در ابزار فولادی، تمپر توانایی ابزار را برای توسعه و حفظ لبه برش با تکمیل درجه سختی بالا با مقداری چقرمگی اضافی بهبود میبخشد.

8# مزایای تمپر کردن

تمپر کردن طیف وسیعی از مزایای قابلتوجهی را ارائه میدهد که در زیر ذکر شده است:

- شکنندگی مواد سخت شده را کاهش میدهد و چقرمگی و مقاومت آنها را در برابر شکست افزایش میدهد.

- به دلیل کنترل دقیق بر خواص مکانیکی نهایی، درجات مختلفی از سختی، استحکام و شکلپذیری قابل دستیابی است.

- تمپرینگ، به کاهش تنشهای داخلی وارد شده در هنگام سخت شدن کمک میکند و خطر اعوجاج یا تاب برداشتن را کاهش میدهد.

- موادی که بهدرستی تمپر شدهاند کمتر مستعد شکست فاجعهآمیز هستند و در برابر انتشار ترک مقاومت بیشتری دارند.

- مقاومت بهبودیافته در برابر خستگی و بارگذاری چرخهای را نشان میدهد.

- اغلب ماشینکاری را آسانتر کرده و هزینههای تولید را کاهش میدهد.

- تکرارپذیری و سازگاری خواص مواد را تضمین میکند که برای کنترل کیفیت در تولید بسیار مهم است.

9# مضرات تمپر کردن

درحالی که تمپر کردن مزایای متعددی را ارائه میدهد، دارای معایب و محدودیتهای بالقوهای است که در زیر ذکر شده است:

- به طور ذاتی گرما یا کونچ یا سختی کار مواد را کاهش میدهد.

- میتواند مقاومت در برابر سایش مواد را کاهش دهد.

- این فرایند میتواند پیچیده و ظریف باشد و به کنترل دقیق دما و زمان نیاز دارد.

عدم دقت میتواند باعث ایجاد واگرایی در نتایج شود. - فرایند گرمایش در حین تمپرینگ باعث تغییر رنگ سطح یا پوسته پوسته شدن مواد میشود که به فرایندهای تکمیلی اضافی نیاز دارد.

- در حالی که تمپر کردن همهکاره است، برای همه مواد یا کاربردها مناسب نیست.

10# کاربرد تمپرینگ

صنایع زیادی وجود دارند که برای نیازهای تجهیزات خود به فولاد تمپرینگ متکی هستند.

در اینجا فقط چند برنامه کاربردی وجود دارد که میتواند در صنعت شما اعمال شود:

- ساخت پل و ساختمان

- مخازن ذخیرهسازی بادوام

- لبههای برش برای مته و اره

- آستر برای تریلر، کامیون کمپرسی و ناودان

- چرخدندهها

- صفحات منحرفکننده

از جمله موارد کاربردی از فرایندهای فولاد تمپر شده، میتوان به موارد زیر اشاره کرد:

1-10# کوئنچینگ

رایجترین استفاده از فولاد سکوریت شده به دنبال عملیات کوئنچ است.

به طور معمول، این فرایند خاموش کردن، میتواند فولاد را به دلیل نحوه گرمشدن آن، برای اثر مطلوب بسیار سخت و شکننده کند.

تمپر باعث بهبود شکلپذیری میشود که ممکن است در اینجا از بین رفته باشد و از شکننده بودن فولاد جلوگیری میکند.

2-10# جوشکاری

در طول برخی از فرایندهای جوشکاری، یک ناحیه موضعی ایجاد میشود که به دلیل حرارت اعمال شده به آن، بیش از حد سخت شده است.

این تنش باقیمانده اثر نادرستی را باقی میگذارد و ممکن است منجر به ترکخوردگی هیدروژنی شود؛ اما تمپر کردن میتواند از وقوع هر یک از این اتفاقات جلوگیری کند و در عین حال سختی کلی را کاهش دهد.

3-10# مواد سخت کاری شده

فرایندهای پانچ، خمش، شکلدهی، نورد یا حفاری معمولاً با مقادیر زیادی تنش پسماند همراه هستند.

تمپرینگ بسیاری از این استرس را کاهش میدهد.

11# دمای مناسب برای تمپر کردن

دمای حرارت فلزات با ترکیب مواد یا آلیاژ، درجهحرارت موردنیاز و خواص مکانیکی موردنظر متفاوت است.

با این حال، دمای حرارت برای فولاد و آلیاژهای مشابه معمولاً در محدوده 300 تا 700 درجه سانتیگراد قرار دارد.

درجهحرارت پایین در دمای 150 تا 350 درجه سانتیگراد انجام میشود.

این باعث افزایش چقرمگی و حفظ سختی نسبتاً بالا میشود.

درجه حرارت متوسط در دمای 350-500 درجه سانتیگراد رخ میدهد.

این سختی و چقرمگی را برای کاربردهای عمومی تمپر میکند.

دمای بالا در دمای 500-700 درجه سانتیگراد انجام میشود.

این در درجه اول چقرمگی را افزایش میدهد و سختی را در فرایند قربانی میکند.

نتیجهگیری

فولاد در ابتدا قوی است؛ اما گاهی اوقات لازم است که آن را حتی قویتر کنید.

یکی از درمانهای رایج برای دستیابی به این امر، خاموش کردن و تمپر کردن است.

این فرایندی است که آلیاژهای مبتنی بر آهن را با گرم کردن، سرد کردن سریع و گرم کردن مجدد تقویت و سخت میکند.

هنگامی که فولاد بالاتر از یک نقطه خاص گرم میشود، ساختار دانه (مولکولی) تغییر میکند.

سپس فولاد با سرعتهای مختلف خاموش میشود تا ساختار دانهای موردنظر ایجاد شود.

مثل این است که لوبیا سبز را بخارپز کنید، سپس آنها را در آب سرد بریزید تا از پختن بیشتر جلوگیری کنید.

پس از خاموش شدن در آب، این ماده با توجه به ترکیب شیمیایی، سختترین ماده است.

اگرچه این ماده سخت است؛ اما بسیار شکننده بوده و در معرض ترک خوردن است.

برای رفع این مشکل، فلز را با حرارت دادن فولاد تا جایی که انعطاف پذیر شود، نرم میکنیم.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.