فولاد یکی از محبوب ترین آلیاژهای ساختمانی و صنعتی در جهان است.

استحکام، مقرون به صرفه بودن و خاصیت انعطاف پذیری که در فولاد وجود دارد، آن را به یک محصول همه کاره تبدیل کرده است.

با وجود این که فولاد یک فلز شناخته شده و کارا در جهان است؛ اما آیا تا به حال به این موضوع فکر کرده اید که عملیات فولادسازی یا تولید فولاد چگونه انجام می شود؟

در این مقاله به بررسی فرآیند فولادسازی و مراحل شکل گیری فولاد خواهیم پرداخت.

1# فرآیند فولادسازی

فولاد آلیاژی است که از ترکیب آهن و کربن به وجود می آید.

در این صنعت برای تولید فولاد از اکسید آهن یا سنگ آهنی که با ماسه ریز، زغال سنگ معدنی یا زغال چوب ترکیب شده، استفاده می شود.

زغال چوب در فولادسازی دو کارکرد متفاوت دارد:

- برای سوخت استفاده می شود.

- به عنوان ماده کاهنده مورد استفاده قرار می گیرد.

برای شروع هر فرآیند، اولین قدم تهیه مواد اولیه باکیفیت و مناسب است.

در فولادسازی نیز، تهیه مواد خام مناسب یکی از مهم ترین و اساسی ترین مراحل تولید است.

فرآیند فولادسازی با ذوب مواد اولیه آن شروع می شود.

برای انجام این عملیات، ابتدا سنگ آهن را در کوره حرارت داده و ذوب می کنند.

پس از این که سنگ آهن ذوب شد، ناخالصی های موجود در آن را از مواد مذاب جدا می کنند و سپس کربن و دیگر آلیاژهای مورد نیاز برای ساخت فولاد را به آن اضافه می کنند.

فولاد دارای ویژگی های خاصی است که سبب شده موارد استفاده از آن در جهان، روز به روز بیشتر شود.

این مشخصه ها عبارت اند از:

- مقاومت در برابر سایش

- مقاومت در برابر ضربه

- مقاومت در برابر خوردگی

فرآیند فولادسازی معمولاً با یکی از روش های زیر انجام می گیرد:

- فولادسازی پایه اکسیژن (Basic Oxygen Steelmaking) یا به اختصار BOS

- کوره های قوس الکتریکی (Electric Arc Furnaces) یا به اختصار EAF

1-1# تکامل فرآیند فولادسازی

فرآیند فولادسازی بعد از انقلاب صنعتی و از اواسط قرن نوزدهم به شدت مورد استقبال قرار گرفت و

از آن زمان دائماً در حال تکامل است و پیشرفت های زیادی طی این سال ها داشته است؛

اما هنوز در بسیاری از موارد از روش های قدیمی، مانند فرآیند بسمر (Bessemer) که بیش از 150 سال سابقه دارد، برای فولادسازی استفاده می شود.

در این روش، از اکسیژن استفاده می کنند تا سطح کربن موجود در آهن را کاهش دهند.

درحال حاضر، برای فرآیند فولادسازی از مواد بازیافتی و همچنین مواد خام سنتی مانند سنگ آهن، زغال سنگ و سنگ آهک استفاده می شود.

2# مراحل فولادسازی

در ادامه به بررسی مراحلی که برای تولید فولاد باید انجام شود، می پردازیم.

6 مرحله فرآیند فولادسازی به ترتیب زیر هستند:

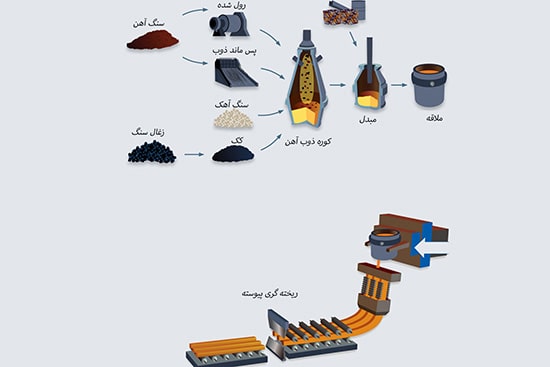

1-2# فرآیند ساخت آهن (آماده سازی محموله)

آهن اصلی ترین ماده موجود در فولاد است.

پس ابتدا باید آهن را آماده کرد.

سنگ آهن، سنگ آهک و کک را در کوره بلند قرار داده و آن ها را ذوب می کنند.

*کوره بلند یک کوره عمودی است که در کارخانه های ذوب آهن برای احیای سنگ آهن و جداسازی آهن از آن، مورد استفاده قرار می گیرد.

در این مرحله، وجود حرارت و گرما سبب واکنش شیمیایی در مواد شده و سنگ آهن را به یک مایع فلزی تبدیل می کند.

با این عملیات، ماده ای با نام آهن مذاب تشکیل می شود که هنوز هم دارای 4 تا 4.5 درصد ناخالصی است. (ناخالصی هایی همچون کربن)

این ناخالصی ها باعث شکننده بودن آهن می شوند.

برای رفع این ناخالصی باید روی آهن عملیاتی انجام شود که در مرحله بعد صورت خواهد گرفت.

2-2# ساخت فولاد اولیه

برای تولید فولاد و خارج کردن ناخالصی های موجود در آن، همانطور که در بخش های قبل گفته شد، دو روش اصلی وجود دارد:

- فولادسازی بر پایه اکسیژن: در این روش، مواد قابل بازیافتی که از فولاد به جای مانده را به آهن مذابی که در کوره قرار دارد، اضافه کرده و سپس برای کاهش ناخالصی هایی که در فلز مذاب وجود دارد، اکسیژن به آن تزریق خواهد شد.

در این حالت، کربن موجود در فولاد تا حدود 1.5 درصد کاهش خواهد یافت. - کوره های قوس یا آرک (Arc) الکتریکی: فولادسازی در این روش به وسیله انرژی الکتریکی انجام می شود.

فولاد بازیافتی به همراه آهن ذوب شده به کوره قوس الکتریکی ریخته شده و در دمایی در حدود 1650 درجه سانتیگراد حرارت داده می شود تا به فولادی با عیار بالا تبدیل شود.

پس از اتمام این مرحله، فولاد خام تولید خواهد شد.

3-2# ساخت فولاد ثانویه

در یک پروسه فولادسازی، درجات مختلفی از فولاد ساخته می شود که براساس عناصری که در آن وجود دارند، مانند میزان دی اکسید کربن موجود در آن، طبقه بندی می شوند.

از فولادهای به دست آمده در فعالیت های گوناگونی استفاده می شود.

برای تولید فولاد با کیفیت بسیار بالا، باید میزان کربن موجود در آن را کاهش داده و به جای آن، عنصر آلومینیوم را جایگزین کرد.

در عوض برای تولید یک فولاد با استحکام بیشتر، میزان کربن موجود در فولاد باید بیشتر باشد.

تکنیک های خاصی برای تغییر سطح ناخالصی باقی مانده در فولاد وجود دارد که از جمله آن ها می توان به موارد زیر اشاره کرد:

- همزدن

- افزایش یا کاهش دما

- از بین بردن گازها (گاز زدایی)

- تزریق ملاقه (Ladle injection)

- کوره ملاقه (Ladle Furnace)

- ترکیب با گاز آرگون با دمیدن اکسیژن

هنگامی که این مرحله به اتمام برسد، نوبت مرحله بعدی یعنی ریخته گری خواهد شد.

4-2# ریخته گری

اکنون فولاد مذاب آماده شده است.

در این مرحله، فولاد مذاب در قالب های خنک کننده ریخته می شود.

در این قالب ها روی سطح فولاد یک لایه سفت و سخت به وجود می آید.

فولاد باید در حالی که هنوز داغ است از داخل قالب ها بیرون آورده شود (برای بیرون کشیدن فولاد از غلتک استفاده می شود) و در این حالت، آماده شکل دهی است.

پس از خنک شدن فولاد، اکنون وقت ایجاد تغییراتی در شکل فولاد است.

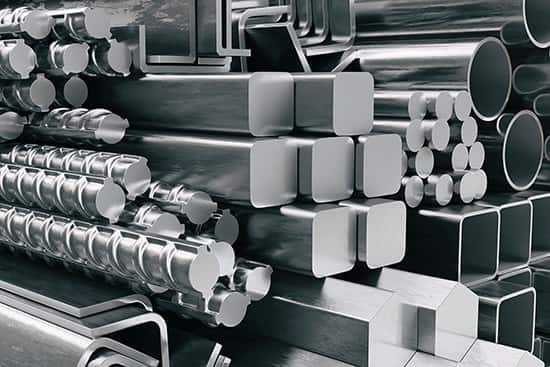

قطعات فولاد در این جا براساس کاربردی که دارند، برش می خورند:

- به شکل نواری یا مسطح

- برای تولید تیرهای فولادی

- نوارهای نازک یا سیم

- شمش برای تولید لوله

5-2# شکل دهی اولیه فولاد

در این مرحله با استفاده از نورد گرم به فولاد شکل می دهند.

*نورد گرم فرآیندی در فلزسازی است که در آن به فلزها شکل داده یا شکل آن ها را تغییر می دهند.

این فرآیند شکل دهی نهایی است و از غلتک های داغ برای تنظیم دقیق قالب ها استفاده می شود.

عیوبی که در مرحله ریخته گری به وجود آمده، در این مرحله رفع شده و فولاد در شکل ها یا سطوحی که مورد نظر است به صورت دقیقی، قالب گیری می شود.

در این مرحله امکان کاهش ضخامت قطعه فولادی و همچنین افزایش یا کاهش طول و عرض آن وجود دارد.

محصولاتی که نورد گرم می شوند عبارت اند از:

- قطعات مسطح

- لوله های بدون درز

- محصولات تخصصی

- میله

- سیم

- ریل

6-2# ساخت و تکمیل (شکل دهی ثانویه)

چند تکنیک ثانویه برای شکل دهی فولاد وجود دارد که به صورت زیر هستند:

- شکل دهی یا نورد سرد (نورد سرد یا cold rolling، فرآیندی است که شکل فولاد را بدون حرارت دادن به آن تغییر می دهند.)

- ماشین کاری (برای مثال حفاری)

- اتصال (از طریق جوشکاری)

- پوشش (گالوانیزه کردن با روی، پوشش سرد یا پوشش الکتریکی)

- عملیات حرارتی (تمپرینگ – tempering)

- عملیات سطحی

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

سلام و خدا قوت

کاش کسی پیدا میشد و از تجهیزات سخت افزاری و مواد اولیه که در صنایع مختلف استفاده میشود لیست تهیه میکرد تا سرکتها و افراد مستعد بتوانند با این اطلاعات به رفع موانع تولید بپردازند.

سلام همراه محترم

تشکر از اینکه در سایت نماتک حضور دارید.

پیشنهاد شما بسیار خوبه، حتما این موضوع رو در تیم تولید محتوای خودمون مورد بررسی قرار میدیم و با منتشر شدن دیدگاه شما حتما سایر مخاطبین هم در صورت علاقه به این موضوع میتونن در زمینه فعالیت داشته باشند

موفق باشید