یکی از کاربردی ترین تجهیزات مورد استفاده در صنعت سرو موتور ها هستند که در سیستم های کنترلی بسیار اهمیت دارند.

آشنایی با سرو موتور ها، نحوه عملکرد و کاربردهای انواع آن باعث انتخاب صحیح و مناسب این تجهیز می شود.

با مطالعه این مقاله شما با هرآنچه درباره سرو موتور ها ضروری است آشنا خواهید شد.

1# سرو موتور چیست؟

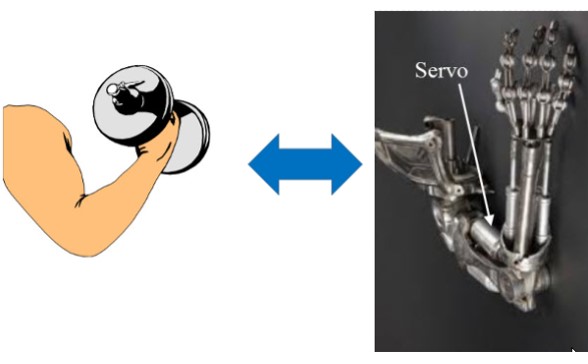

یک سرو موتور، ماهیچه یک سیستم کنترلی است.

این ماهیچه، متناسب با کاربردهای مختلف، نیروی لازم برای به حرکت درآوردن تجهیزات کارخانه را فراهم می کند.

خیلی از افراد فکر می کنند که سرو یک وسیله ای است که به صورت مجزا به کار برده می شود؛

اما یک سرو موتور نمی تواند به تنهایی و بدون یک مجموعه ای از وسایل که برای رسیدن به هدفی مشخص درکنار هم قرار گرفته اند، استفاده شود.

در ادامه در مورد چگونگی عملکرد موتورهای الکتریکی خواهیم آموخت، بررسی می کنیم سرو موتور چیست و

با مدل های مختلف موتورهای الکتریکی که دارای سرو موتورهای صنعتی هستند، آشنا می شویم.

یک موتور الکتریکی وسیله ای است که انرژی الکتریکی را به نیروی مکانیکی تبدیل می کند.

در بیشتر موتورهای الکتریکی، این نیروی مکانیکی، یک نیروی چرخشی است.

این نیروی چرخشی را می توان برای انجام کارهای مختلف استفاده کرد.

از جمله کاربردهای موتورهای الکتریکی می توان به دریل کردن، سنگ بری ها، نوار نقاله ها، فن ها، پمپ ها، ربات ها و … اشاره کرد.

2# تاریخچه سرو موتور

در سال 1820 میلادی، اورستد (Oersted) کشف کرد که عبور جریان برق از یک سیم، میدانی مغناطیسی را حول آن سیم تولید خواهد کرد.

بعد از او فارادی اثبات کرد که چگونه این میدان مغناطیسی، قادر به تولید کردن یک نیروی مکانیکی است.

وسیله ای که او استفاده می کرد، شامل یک آهنربای دائمی احاطه شده در یک مخزن جیوه بوده و

یک تکه سیم که به وسیله یک چنگال، قلاب شده است و درون مخزن جیوه معلق است.

با عبور یک جریان الکتریکی از درون سیم، یک نیروی الکترومکانیکی باعث می شود که

سیم با حرکتی دورانی به دور آهنربای مغناطیسی به گردش درآید.

البته این وسیله فقط برای مدت محدودی کاربرد دارد، زیرا نیروی گردشی تولید شده، بسیار ضعیف است.

3# اصول کاری موتورها

1-3# اصل اول

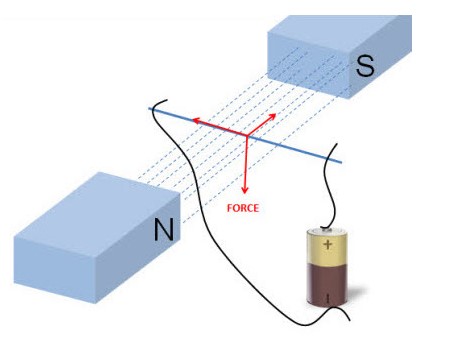

هنگامی که یک سیم حامل جریان الکتریکی، درون میدان مغناطیسی قرار می گیرد، نیرویی باعث گردش سیم می شود.

جهت این نیروی وارد شده هم بر خطوط میدان و هم بر جهت شار جریان، عمود است.

(شار میدان مغناطیسی از N به S و جهت جریان از طرف مثبت باتری به طرف منفی باتری است)

جهت نیروی وارد شده با استفاده از قاعده دست راست به دست می آید.

زمانی که چهار انگشت دست راست در جهت جریان بوده و میدان مغناطیسی از کف دست خارج شود،

جهت انگشت شست شما، جهت نیروی وارد شده بر سیم است.

2-3# اصل دوم

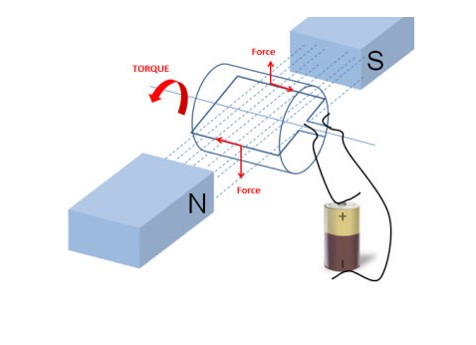

در اینجا، یک حلقه سیم (روتور موتور) را مشاهده می کنیم که می تواند آزادانه به گردش درآید.

همان طور که در اصل اول خواندیم، عبور جریان از روتور و وجود میدان مغناطیسی، نیرویی را به روتور وارد می کند.

اگر با دقت مشاهده کنید، نیروی وارده بر یک طرف به سمت بالا و نیروی وارده بر طرف دیگر به سمت پایین است.

درنتیجه تعامل این نیروها، گشتاوری ایجاد شده و حلقه سیم (روتور) شروع به گردش کرده و

به واسطه آن موتور به حرکت در می آید.

اما با گردش یک نصف دور، چه اتفاقی می افتد؟

3-3# اصل سوم

برای اینکه روتور همواره در گردش بماند، بایستی جهت جریان حلقه سیم را پس از هر نیم سیکل تغییر دهیم.

اینکار باعث می شود که جهت نیروی وارد شده بر سیم در هر نیم سیکل معکوس شود.

یک حلقه شکاف آهنی یا کموتاتور (Commutator) این کار را برایمان انجام می دهد.

اگر جهت جریان را پس از هر نیم سیکل به درستی و به موقع تغییر دهیم، روتور به گردش خود ادامه خواهد داد و موتور بدون هیچ استپی کار خواهد کرد.

به انیمیشن زیر توجه کنید:

4# موتور DC چیست؟

بر اساس قواعد ذکر شده در بخش قبل، موتورهای DC امروزی با مغناطیس های ثابت بسیار قوی ای ساخته می شوند.

همچنین سیم پیچ های مناسبی اطراف روتور پیچیده شده است. (گاهی اوقات به این سیم پیچ ها آرمیچر می گویند)

تعداد دور سیم پیچ های بیشتر و عبور جریان بیشتر از آرمیچر، میدان مغناطیسی بزرگتری را ایجاد می کند.

میدان مغناطیسی قوی تر یعنی نیروی چرخشی قوی تر و موتور سریع تر خواهد چرخید.

موتورهای DC مدرن و امروزی قادر به ایجاد گشتاور مناسب در سرعت های پایین بوده و

مواقعی که به سرعت های معمولی و کنترل جهت نیاز داریم، کاربرد دارند.

5# موتور AC چیست؟

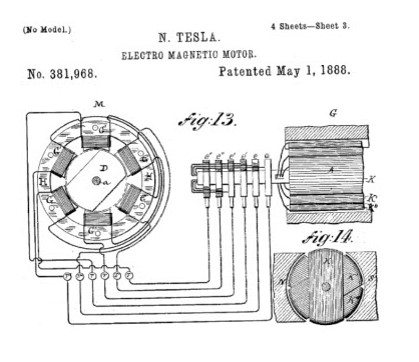

یک مهندس جوان به نام نیکولا تسلا، مشاهده کرد که کموتاتور در موتورهای DC و ژنراتورهای الکتریکی یکی از عوامل مشکل زا، هزینه آور و کاهنده بهره وری است.

تسلا، کموتاتور مکانیکی را از ژنراتورهای DC الکتریکی حذف کرده و

به نحوی برنامه ریزی کرد که شبیه به موتورهای DC عمل کنند.

ژنراتورهایی که امروزه طراحی می شوند، از جریان های AC بهره مند بوده که

کاربردهای فراوانی را از جمله توزیع توان در مسافت های بالا را دارا هستند.

البته هنوز موتورهای الکتریکی قدیمی قادر به استفاده از این جریان های AC تولیدی نبوده اند.

برای حل کردن این مشکل و قابل استفاده کردن جریان های متناوب برای اهداف صنعتی، تسلا تعدادی از موتورهای AC را طراحی و ثبت اختراع کرد که

با جریان های سینوسی متناوب کار می کردند.

تسلا میدان مغناطیسی ثابت درون موتورهای DC را با میدان مغناطیسی گردانی که با جریان های متناوب تولید می شوند، جایگزین کرد تا روتور بتواند بدون کموتاتور به گردش خود ادامه دهد.

در موتور AC، روتور، فرکانس و فاز توان AC را دنبال می کند تا به کویل استاتورش برسد.

در این مثال، کویل های بالایی و پایینی با توان AC ای که دارای اختلاف فاز ۹۰ درجه ای با کویل های سمت چپ و راست دارند، تغذیه شده اند.

روتور در هر لحظه به طرف میدانی می رود که قوی تر باشد.

ساختار موتورهای AC

موتورهای AC امروزی که شاید با اسم موتورهای القایی با آن ها آشنا باشید،

از یک روتور داخلی و یک استاتور خارجی تشکیل شده اند.

هنگامی که سیم پیچی استاتور، با جریان متناوب تغذیه می شود، یک میدان مغناطیسی گردشی ایجاد می شود.

همچنین استاتور بدون هیچ تماس فیزیکی الکتریکی، جریانی را در روتور القا می کند.

متناسب با طراحی استاتور و روتور، اگر طراحی بسیار مناسب و محکمی صورت گرفته باشد،

تقابل بین روتور و استاتور بسیار قوی خواهد بود و موتور را موتور سنکرون (همزمان) می گویند.

پس موتورهای AC به دو دسته تقسیم بندی می شوند؛ موتور القایی یا آسنکرون (ناهمزمان) و موتور سنکرون (همزمان)

موتورهای سنکرون در کاربردهایی که به سرعت بالا و ثابت نیاز داریم، استفاده می شوند.

6# موتورهای بدون جاروبک

موتورهای بدون جاروبک (Brushless Motors) ساختمانی شبیه به موتورهای سنکرون AC دارند ولیکن با کمی تفاوت های عملیاتی.

این موتورها دارای سیم پیچی استاتور بوده و برای روتور دارای یک مغناطیس دائم است.

در موتورهای پیشین استفاده از مغناطیس دائم برای روتور مرسوم نبوده است.

برای ایجاد یک میدان مغناطیسی گردان، سیم پیچی های استاتور با یک توالی مشخص (از نظر فرکانس، ولتاژ، جریان و فاز) تغذیه شده تا متناسب با کاربردمان از موتور استفاده کنیم.

کنترل توان در طراحی موتور بدون جاروبک بسیار پیچیده بوده و با یک میکروپروسسور که به الکترونیک نیز بسیار وابسته است،

برنامه ریزی شده است.

این وسیله کنترل توان را درایور موتور یا درایو می نامند.

7# موتورهای استپر (پله ای)

موتورهای استپر، یک شکل از موتورهای DC بدون جاروبک هستند.

در موتور استپر، طراحی روتور و استاتور شبیه به تکه های بسیار کوچک (step) است که

روتور استپ به استپ (تکه به تکه) می گردد و به علت میدان مغناطیسی بسیار قوی در هر تکه، روتور به صورت استپ به استپ حرکت می کند.

اگر به فیلم زیر توجه کنید، طراحی روتور و استاتور به صورت لبه های شیاری و تیز است؛

علت آن است که با متمرکز کردن میدان مغناطیسی بتوانیم زاویه گردش روتور را بهتر تنظیم کنیم و

روتور بتواند به درستی در هر ناحیه قفل شده و استپ به استپ به گردش درآید.

دقت زاویه ای روتور، جهت گردش و سرعت موتور را می توان با کنترل میکروپروسسور متصل به کویل های استاتور، تنظیم کرد.

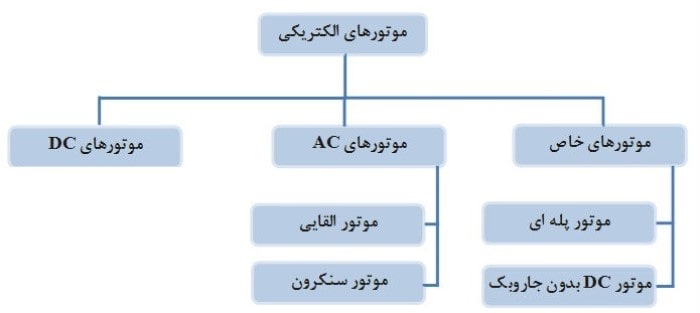

تا اینجا دریافتیم که موتورها را می توانیم به دسته های زیر تقسیم بندی کنیم:

8# سرو موتور چه نوع موتور الکتریکی است؟

حالا نوبت آن رسیده است که به بررسی این نکته بپردازیم که کدام مدل از موتورها، یک سرو موتور محسوب می شود.

یک سرو موتور ممکن است هر یک از این مدل ها باشد،

البته با این ویژگی که با یک درایو مناسب، یک سیستم کنترلی و فیدبک مناسب همراه باشد.

سرو موتورهای صنعتی بایستی سریع و دقیق بوده و قادر به تولید کردن گشتاورهای زیاد در شرایط کاری خود باشند.

از این رو سرو موتورهای صنعتی بر اساس طراحی موتورهای بدون جاروبک، طراحی می شوند.

یک موتور فقط یک موتور است اما زمانی که با یک درایو مناسب و فیدبک انکودر ترکیب شود، به صورت یک سرو کار می کند.

9# تکنولوژی و عملکرد سرو موتور ها

سرو موتورها یکی از ضروری ترین تجهیزات در سیستم کنترل حرکت (موشن کنترل) هستند.

به منظور عملکرد و کارایی بهتر، سرو موتورها را هم از نظر سخت افزاری و هم از نظر نرم افزاری به سیستم کنترل حرکت (موشن کنترل) متصل می کنیم.

سروها در قسمت های مختلف کارخانه استفاده شده و نیروی لازم برای به حرکت درآوردن اجسام را تولید می کنند.

در این بخش به بررسی تکنولوژی و عملکرد سرو، سرو درایو و روش های فیدبک گیری برای رسیدن به کارایی و بهره وری مناسب را خواهیم پرداخت.

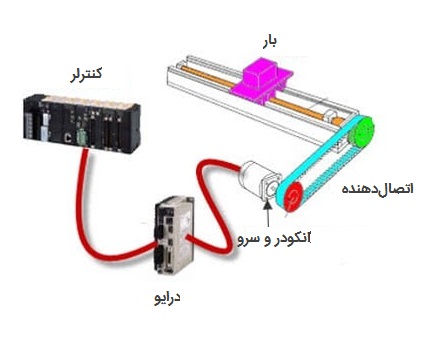

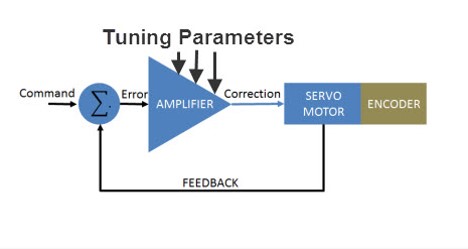

1-9# پیکربندی سیستم سرو موتور

سرو موتورها در سیستم موشن کنترل استفاده شده تا با توجه به زمان، یک نیروی مکانیکی مشخص را تولید کنند.

با کنترل سرو موتورها و تنظیم موقعیت، سرعت و گشتاور، رسیدن به اهدافی که برای کاربردهای مختلف درنظر داریم، دست یافتنی می شود.

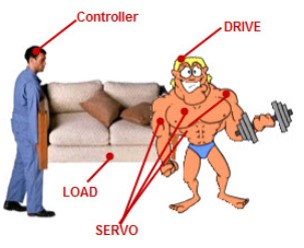

به منظور عملکرد صحیح یک سرو موتور، بایستی آن را به همراه موارد زیر به کار برد:

- کنترلر: معمولا از یک پی ال سی یا یک موشن کنترلر مشخص به منظور اجرا کردن برنامه موشن کنترل در کاربردهای مختلف استفاده می شود.

- درایو: وسیله ای الکترونیکی که توان مورد نیاز موتور را به بهترین شیوه و در زمان مناسب فراهم می کند.

- انکودر: از انکودر به منظور فیدبک گیری از وضعیت موتور استفاده می شود.

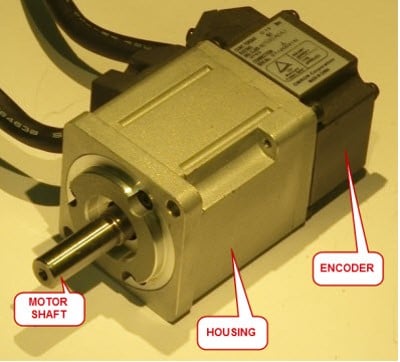

2-9# ساختمان داخلی سرو موتور

در مصارف صنعتی، رایج ترین سرو موتورهایی که استفاده می شوند براساس طراحی موتورهای بدون جاروبک هستند.

روتور یک مغناطیس دائم بسیار قوی دارد، از طرف دیگر استاتور با سیم پیچ های (کویل) مجزا پوشیده شده است و

با برق دار کردن این سیم پیچی ها با ترتیبی مشخص، می توان روتور را به گردش درآورد.

در صورت تنظیم کردن زمان و جریان صحیح در سیم پیچی های استاتور، آنگاه میزان و شدت گردش روتور بستگی دارد به فرکانس، فاز، قطب ها و میزان جریانی که به استاتور وارد می شود.

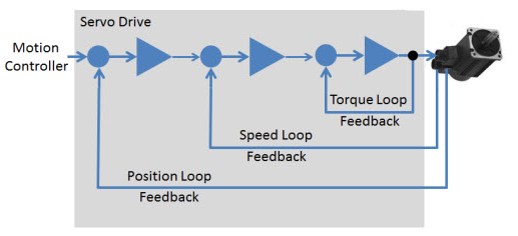

3-9# عملکرد سرو درایو و سرو موتور

سرو موتورها متناسب با طراحی داخلی شان به منبع تغذیه ای نیاز دارند که

این توان (تغذیه) مورد نیاز از طریق سرو درایو فراهم می گردد.

درایو، توان مورد نیاز سرو را در زمان نیاز و به میزانی که مورد نیاز است، تولید می کند.

همچنین با استفاده از انکودر، از موتور فیدبک گرفته و با بررسی وضعیت موتور از نظر موقعیت یا سرعت یا گشتاور، تغییرات لازم را ایجاد می کنیم.

کارکردهای دیگر درایو عبارتند از:

- ایجاد ارتباط با موشن کنترلر

- خواندن اطلاعاتی که از طریق انکودر فیدبک گرفته شده است و

ایجاد تنظیمات مناسب برای رسیدن به کنترل حلقه بسته مطلوب

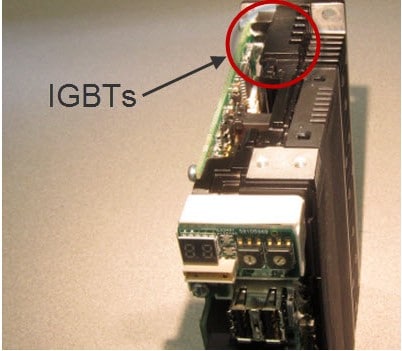

4-9# کنترل توان سرو درایو

سرو درایوهای امروزی از شبکه ای از ترانزیستورهای قدرت که Insulated Gate Bi-Polar Transistors) IGBT) نامیده می شوند به منظور کنترل توان سرو موتور بهره مند هستند.

IGBT ها به علت بهره مندی از سوئیچیگ قوی در جریان های بالا برای این کاربرد بسیار مناسب خواهند بود.

مدار IGBT مداری قدرتمند و بسیار دقیق می باشد که از طریق درایو کنترل شده تا ولتاژ، جریان، فرکانس، قطبیت و فاز مناسب با طراحی سرو موتور تولید شود.

به همین علت، درایوها عموماً به همراه یک سری از سرو موتورهای خاص ارائه می شوند.

5-9# سیگنال های فرمان سرو درایو

بر اساس اطلاعاتی که در برنامه موشن کنترل (برنامه کنترل حرکت) دخیره سازی شده است،

درایو سیگنال هایی را دریافت کرده تا موشن پروفایل خاصی را دنبال کند و ما را به نتیجه مطلوب برساند.

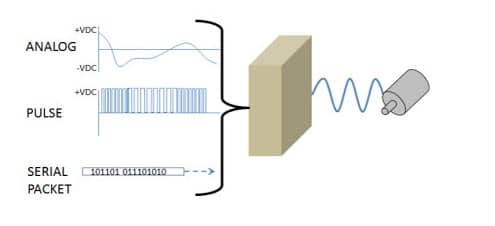

سیگنالی که از موشن کنترلر به سرو درایو ارسال می شود ممکن است هریک از حالت های زیر باشد:

- ولتاژ آنالوگ DC (مثلا ما بین 12+ و 12- ولت)

- قطار ضربه ها (قطار پالس ها)

- داده های اینترنتی (سریال) (0 و 1 های سریالی)

6-9# فیدبک سرو موتور چیست؟

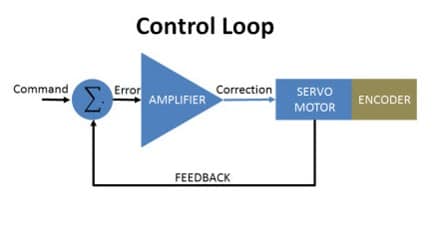

سرو موتور و سرو درایو همزمان با هم کار کرده و با بهره گیری از یک فیدبک مناسب، یک چرخه حلقه بسته را ایجاد می کنیم.

این کار باعث می شود که خطا کاهش یافته و بتوانیم به مقادیر مطلوبمان دست یابیم.

با استفاده از فیدبک، مقدار فعلی سرعت، موقعیت یا گشتاور را با مقدار مطلوبمان مقایسه کرده و

خطای بین این دو مقدار را تشخیص می دهیم.

سپس با بهره مندی از اطلاعات به دست آمده و خطایی که محاسبه شده است،

سرو درایو، وضعیت سرو موتور را به گونه ای تغییر می دهد که به مقادیر مطلوبمان دست یابیم.

چرخه فیدبک گیری، خطا یابی و تصحیح خطا را حلقه کنترلی (کنترل حلقه بسته) می گوییم.

10# حلقه کنترلی در سرو موتور چیست؟

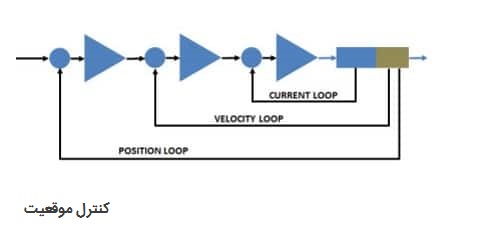

فراهم سازی حلقه های کنترلی اینگونه است که با بهره مندی از سرو درایو یا موشن کنترلر یا هردوی آن ها (متناسب با کاربردمان و استراتژی ای که در نظر داریم)،

اطلاعاتی را به دست آورده و به حلقه های کنترلی و فیدبک گیری، دست می یابیم.

برای موقعیت، سرعت و گشتاور، حلقه های کنترلی مجزایی استفاده شده تا

متناسب با نوع حرکتی که داریم، به مقادیر مطلوبمان دست یابیم.

البته برای تمامی کاربردها، نیازی به تمامی این حلقه های کنترلی نداریم.

در برخی کاربردها فقط به حلقه جریان برای رسیدن به گشتاور مناسب نیاز داریم.

برخی مواقع هم به حلقه جریان و هم به حلقه سرعت برای کنترل سرعت نیازمندیم و

در آخر برای برخی از کاربردها به هر سه این حلقه های کنترلی برای کنترل موقعیت نیازمندیم.

1-10# کنترل موقعیت (Position Control) با سرو موتور

موقعیت بیانگر وضعیت زاویه ای شفت سرو موتور یا در برخی موارد تجهیزاتی که به شفت موتور متصل بوده هستند.

هنگامی که به سرو موتور دستور می رسد که به موقعیت دیگری برو، انکودر موقعیت فعلی موتور را به سرو درایو یا گاهی مستقیما به کنترل کننده می فرستد.

حلقه موقعیت (position loop)، مقدار دریافتی را با وضعیت فعلی مقایسه کرده (از طریق پارامترهای تنظیمی و خطا یابی در حلقه های کنترلی) و

درایو به طور اتوماتیک موقعیت موتور را به وضعیت مطلوب می رساند.

در واقع، سرو موتور دقیقا آنچه را که دستور می گیرد، انجام داده و در صورتی که تغییری در موقعیت ایجاد شود یا

مثلا باری با توان بیشتر به موتور متصل گردد، با فیدبک گیری های مجدد درایو دستور می دهد که نیروی کمتر یا بیشتری به سرو برسد و

همچنین رفتاری آرام تر برای رسیدن به وضعیت مطلوب را داشته باشد تا با مقاومت افزوده شده مقابله شود و حادثه ای رخ ندهد.

2-10# کنترل سرعت سرو موتور (Velocity Control) با سرو موتور

سرعت به معنای تندی و جهت حرکت سرو موتور است.

هنگامی که به سرو موتور دستور می رسد که سرعت را افزایش یا کاهش بده،

انکودرِ سرو، سیگنالی را از تندی و جهت فعلی موتور به سرو درایو ارسال می کند.

حلقه سرعت (Velocity loop)، مقدار دریافتی را با سرعت فعلی مقایسه کرده (از طریق پارامترهای تنظیمی و خطایابی در حلقه های کنترلی) و

درایو به طور اتوماتیک سرعت موتور را در زمانی واقعی به مقدار مطلوب رسانده تا برنامه به خوبی پیش برود.

سرو موتور برنامه دریافتی را انجام داده و اگر تغییراتی در سیستم ایجاد شود، مثلا اگر باری سنگین به موتور متصل شود، دوباره حلقه کنترلی سرعت طی شده و

درایو با تنظیم کردن شرایط و ارسال فرامین جدید، موتور را به سرعت مطلوب می رساند.

3-10# کنترل گشتاور سرو موتور (Torque Control)

گشتاور، نیرویی گردشی است که توسط موتور تولید می شود.

مقدار گشتاور متناسب است با جریان موثری که در کویل استاتور موتور وارد می شود.

هرچه جریان داده شده به موتور بیشتر باشد، گشتاور تولیدی نیز بیشتر خواهد بود.

سرو درایو، میزان جریان موثر استاتور را فیدبک گرفته و بررسی کرده و به طور اتوماتیک جریان مناسب و مورد نیاز سرو موتور را تنظیم می کند.

به حلقه جریان، لووپ جریان و به حلقه گشتاور، لووپ گشتاور نیز گفته می شود.

برای نمونه همان طور که در انیمیشن زیر مشاهده می کنید، کنترلر برای کنترل موقعیت موتور، 32 پالس را ارسال می کند.

همان طور که مشاهده می کنید، با مشاهده شدن خطا (error)، بخش خطا باعث می شود که

حرکت موتور معکوس شده، تا موتور در موقعیت مطلوب ما قرار گیرد.

با بهره مندی از این ویژگی، خطا به حداقل می رسد.

به تغییر وضعیت موتور و تصحیح خطا در 5 ثانیه آخر این انیمیشن توجه نمایید.

11# فیدبک انکودر در سرو موتور چیست؟

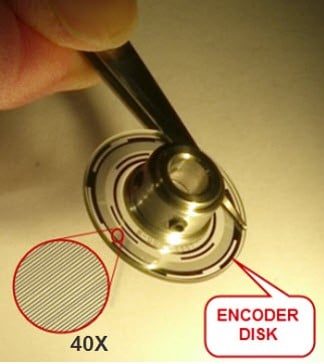

انکودر، یک وسیله ضروری در طراحی سیستم های سرو می باشد که فیدبک سرعت و موقعیت را فراهم می کند.

معمولا انکودر داخل سرو جاسازی شده یا آنکه به سرو موتور متصل شده است.

البته در برخی کاربردهای محدود، انکودر به عنوان یک بخش مجزا بوده و دور از سرو موتور نصب می شود.

نصب از راه دور، این امکان را به انکودر می دهد که پارامترهای دیگری را نیز که بر عملکرد سرو موتور اثر گذار هستند را شناسایی کرده و گزارش دهد.

انکودرها به دو نوع اصلی تقسیم بندی می شوند:

- افزایشی (INCREMENTAL encoders)

- مطلق (ABSOLUTE encoders)

ساختار فیزیکی انکودر، مشخص کننده نوع سیگنال فیدبک داده شده می باشد.

در ادامه به بررسی این موضوع خواهیم پرداخت.

1-11# انکودرهای افزایشی (INCREMENTAL encoders)

انکودرهای افزایشی نوری از یک دیسک شیشه ای شفاف بهره مند بوده که

مجموعه ای از خطوط شعاعی با فواصل منظم بر روی آن چاپ شده است.

دیسک به محور روتور بسته شده است و همزمان با روتور می چرخد.

خطوط چاپ شده بر روی دیسک از طریق سنسورهای نوری تشخیص داده خواهند شد.

خروجی سنسور هر دفعه تغییر کرده و رفتاری شبیه به روشن و خاموش شدن دارد.

سرعت این رفتار تکراری، متناسب با سرعت روتور می باشد و

خروجی انکودر یک سیگنال قطاری متناسب با سرعت روتور است.

تا به اینجا فقط قادر به تشخیص سریع بودن گردش روتور بوده و جهت گردش روتور را تشخیص نمی دهیم.

به منظور تشخیص جهت گردش، بایستی از یک سنسور نوری دیگر با فاصله ای مشخص از سنسور اصلی مان استفاده کنیم.

سنسور دیگر به گونه ای جایگذاری می شود که پالس های (بالا و پایین شدن پالس ها) تشخیص داده شده توسط این سنسور، دارای اختلاف فاز 90 درجه ای با سنسور اصلی مان باشد.

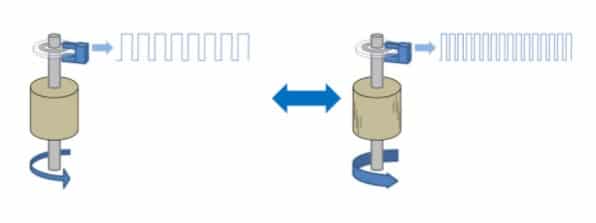

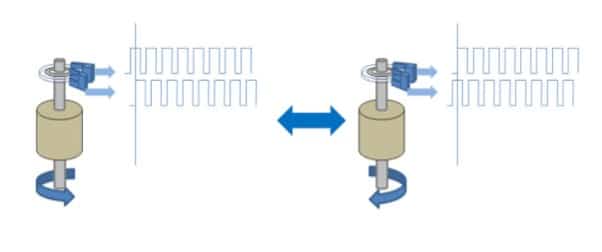

از این طریق همان طور که در تصویر زیر مشاهده می کنید بر اساس تقدم یا تاخر فازی، جهت گردش مشخص می شود.

این رفتار بین پالس ها به رفتار کوآدراتوری نیز شناخته می شود.

با مقایسه کردن این دو سیگنال، علاوه بر تشخیص سرعت گردش، جهت گردش را نیز می توانیم تشخیص دهیم.

علاوه بر مطالب ارائه شده، انکودرها ممکن است از خروجی دیگری هم پشتیبانی کنند.

این خروجی، پالسی می باشد که فقط یکبار در هر گردش انکودر، خروجی می دهد (ON می شود).

از این سیگنال به منظور شناسایی موقعیت شروع (home) یا موقعیت مرجع استفاده می شود.

انکودرهای افزایشی از این پالس مرجع به عنوان تشخیص نقطه شروع استفاده کرده و

با شمارش تعداد پالس های عبوری پس از آن، علاوه بر تشخیص سرعت، موقعیت دقیق روتور را هم تشخیص می دهند.

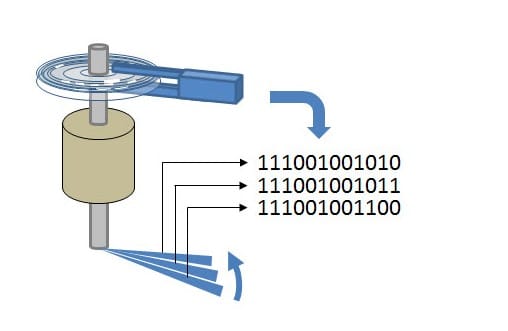

2-11# انکودرهای مطلق (ABSOLUTE encoders)

انکودرهای مطلق نیز دارای یک دیسک شفاف هستند.

البته به جای خطوط شعاعی، در این انکودرها بر روی دیسک یک الگویی که شامل ناحیه های روشن و مات بوده و

براساس کدهای باینری (کدهای 0 و 1) مرتب شده اند، حک شده است.

هر بیت از این کد، یک شیار مجزایی از دیسک را اشغال کرده و همه این شیارها (بیت ها) با استفاده از یک سنسور نوری که به موازات این دیسک قرار داده شده است، خوانده می شوند.

این کدها، سطح روی این دیسک را تشکیل داده و هر کد منحصر به یک موقعیت زاویه ای مشخصی از شفت موتور است.

این کدها ممکن است در انکودر استفاده شده یا اینکه به صورت یک سریالی از داده ها برای خروجی ارسال شوند.

رزولوشن در انکودر مطلق

تعداد کدهایی که بر روی این دیسک تعبیه شده است، مشخص کننده میزان رزولوشن زاویه ای و دقت انکودر می باشد.

از نظر تئوری، یک انکودر با رزولوشن 12 بیت، قادر به فراهم کردن 4096 کد منحصر به فرد بر روی یک دیسک (360 درجه) بوده یا

به عبارت دیگر هر 0/088 درجه دارای یک کد منحصر به فرد است.

(در یک مجموعه کد 12 بیتی، برای هر بیت می توان دو حالت 0 یا 1 را داشت، پس در مجموع 2 به توان 12 حالت داریم که می شود 4096 حالت)

عوامل مختلفی در انتخاب انکودرهای مختلف با کدهای مختلف موثر است، ولیکن انکودرهای 20 بیتی یا بیشتر، عملا کاربردی ندارند.

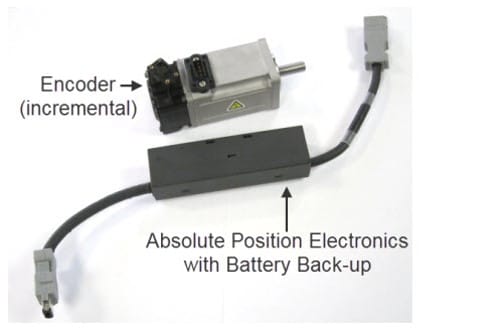

شیوه ای دیگر برای تشخیص دادن دقیق موقعیت، استفاده از یک نوع خاصی از انکودرهای افزایشی به همراه یک حافظه سخت افزاری و پک نرم افزاری ویژه می باشد.

این نرم افزار، موقعیت دیسک انکودر را شبیه سازی کرده و

به نتایج بهتری دست می یابیم.

به مجموع این ها یک انکودر مطلق می گویند.

در این مدل، دستگاه از پالس های افزایشی که از انکودر به دست می آید، استفاده کرده و

داخل حافظه، موقعیتی مجازی را شبیه سازی و تولید می کند.

در نتیجه هر لحظه موقعیت موتور را داشته و این موقعیت حتی اگر توان سیستم قطع شود،

با استفاده از باتری نگهداری می شود.

هر دو مدل از انکودرهای مطلق، توانایی فیدبک دهی دقیق موقعیت مورد نیاز را داشته و می توانند اطلاعات مورد نیاز سرو درایو را فراهم کنند.

12# انرژی ترمز سرو موتور چیست؟

احتمالا از این که متوجه شوید که سرو موتورها قادر به تولید الکتریسیته نیز می باشند، شگفت زده شوید.

اگر یک سرو موتور را با یک نیروی خارجی به حرکت درآوریم (مثلا با دست آن را بچرخانیم)، جریانی الکتریکی در استاتور القا می شود.

هنگامی که یک سرو، تجهیزات را به طور عمودی بالا می برد، سرو در حال عمل کردن در خلاف نیروی جاذبه زمین بوده و به گشتاور بیشتری نیاز دارد؛

اما هنگامی که در حال پایین آوردن تجهیزات است، جاذبه به گردش موتور کمک می کند.

در تغییر وضعیت اجسام در حالت افقی، هنگامی که درایو سرعت یک بار سنگین را کم می کند،

اینرسی بار می خواهد که با این تغییر وضعیت مقابله کرده و موتور در همان حالت باقی بماند.

این انرژی الکتریکی اضافی که بسیار هم زیاد می باشد را بایستی جذب کرده یا به نحوی حذف کرد.

به این انرژی، انرژی احیا شده یا انرژی ترمز می گویند و سرو درایو به گونه ای طراحی می شود که

مقداری از این نیرو را جذب کند.

اگر این نیرو بیش از حد باشد، بایستی از یک ترمز مقاومت بیرونی نیز برای حذف کردن این انرژی به صورت گرما استفاده شود.

قسمت قرمز رنگ، بیانگر انرژی جذب شده است.

13# عوامل موثر بر کارایی سرو موتور

در این بخش به عوامل اصلی و اثرگذار بر کارایی سرو ها خواهیم پرداخت:

1-13# سایز سرو (Servo Size)

منظور ما از سایز سرو چیست؟

- فقط سایز و ابعاد فیزیکی سرو موتور؟

- گشتاوری که موتور قادر به تولید کردن آن است؟

- توانی (ولتاژ یا جریانی) که موتور قادر به کنترل و مدیریت آن خواهد بود؟

در حقیقت، هر سه این ها به هم وابسته بوده و تعریف صحیحی هستند.

اگر هریک از این عبارت ها را به عنوان توضیح مناسبی برای سایز موتور انتخاب کنیم به دو مورد دیگر هم اشاره کرده ایم.

در اینجا منظورمان از سایز، فقط ابعاد فیزیکی نمی باشد، بلکه سایز موتور هرچه بزرگ تر باشد،

موتور توان بیشتری را می تواند تولید کند و فقط به این معنا نیست که موتور فضای بیشتری را اشغال می کند.

این بدان معناست که انتخاب ابعاد یک موتور، کاملا با کاربردی که از موتور انتظار داشته و گشتاور و توان مورد نیاز در ارتباط است.

سایز موتور از اصلی ترین عوامل موثر بر کارایی سرو است.

اما چه عواملی بر سایز موتور اثر گذارند؟

مصرف کننده ای که سرو به حرکت در می آورد و نوع حرکتی که دارد، بر سایز موتور موثرند.

یک سرو موتور بایستی نیروی لازم برای حرکت تجهیزات کارخانه در سرعت های مشخص و برای مسافت های معینی را تولید کند.

تجهیزاتی که به سرو موتور متصل می باشند را لود (load) یا مصرف کننده می نامند.

اگر سرو موتور به اندازه کافی بزرگ نباشد، ممکن است قادر به پاسخ گویی به نیازهای برنامه نباشد.

برای مثال، موتور ممکن است جسم را به حرکت درآورد؛ اما نتواند جسم را به سرعت موردنظر برساند یا

اینکه حتی قادر به حرکت دادن موتور در سرعت مناسبی باشد اما مسافت موردنظر را نتواند جا به جا کند.

مثلا در کاربردهایی مانند کاربرد زیر، عواقب اختلالی که در بالا ذکر شد، ممکن است بسیار خسارت آور باشد.

یک شرکت معروف تولید کننده بیسکویت که بسته های خالی به مشتری می دهد.

قطعا میزان نیرویی که سرو بایستی تولید کند، مسئله بسیار مهمی است.

نیروی حرکت دهنده بار

یک سرو موتور گردشی تمامی تجهیزاتی را که به قسمت خروجی موتور، یعنی شفت (محور) موتور، متصل هستند را به حرکت در می آورد.

برای حرکت های گردشی همانند حرکت شفت موتور، نیرویی که لازم است از رابطه زیر به دست می آید:

T = J * a

که در آن:

T یعنی گشتاور (Torque) اسمی است که به این نیروی گردشی می گویند.

گشتاور، نیرویی است که سرو موتور برای به حرکت درآوردن بار نیاز به تولید آن دارد.

a یعنی شتاب زاویه ای (angular acceleration)

بیانگر چگونگی و میزان سرعتی است که مصرف کننده برای یک مسافت مشخص داشته باشد. (از نماد ω “امگا” نیز استفاده می شود)

J یعنی اینرسی (moment of inertia)

شاید اینرسی برای شما چندان آشنا نباشد. فلذا به بررسی مفهوم اینرسی و اینرسی لحظه ای می پردازیم.

اینرسی و اینرسی لحظه ای

اینرسی یکی از ویژگی های جرم است که بیانگر مقاومت در برابر تغییر در حرکت است.

یک قطار باربری طویل، بسیار بزرگ و سنگین است.

این قطار به نیروی بسیار زیادی برای راه اندازی و شروع به حرکت نیاز دارد.

هنگامی که دیگر قطار شتاب گرفته و به شتابی نیاز ندارد، نیروی لازم برای ماندن در همان سرعت و نگه داری این وضعیت بسیار کمتر است.

هنگامی که تصمیم بر کاهش سرعت و توقف را داریم، دوباره به نیروی نسبتا زیادی نیاز داریم.

این قطار بزرگ می خواهد که با کاهش سرعت مخالفت کرده و

در همان حالت قبلی بماند (مقاومت در برابر تغیر در حرکت) که به این مقاومت در برابر تغییر وضعیت، اینرسی می گوییم.

اینرسی لحظه ای، بیانگر مقاومت یک شی گردان در برابر تغییر در حرکت در هر لحظه است.

اینرسی لحظه ای فقط از جرم جسم ناشی نشده بلکه میزان توزیع جرم جسم با توجه به مرکز ثقل و مرکز گردش نیز حائز اهمیت است.

سرو موتورهای مدل های مختلف، گشتاورهایی با مقادیر متفاوت را برای کاربردهای متنوعی، تولید می کنند.

یک سرو موتور بایستی بر اینرسی تمام تجهیزاتی که به آن متصل شده است غلبه کند.

بنابراین نیاز به تولید گشتاور کافی برای شتاب گرفتن، حرکت، توقف، استارت در سرعت مورد نیاز برای هر کاربرد است.

مهندسین کنترل و حرکت آموزش می بینند که هم اینرسی کل و هم گشتاور کل موردنیاز را محاسبه کنند.

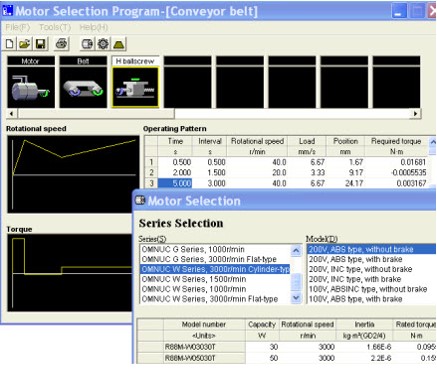

نرم افزارهایی نیز برای محاسبه آسان تر این مقادیر وجود دارد.

در هر صورت قبل از انتخاب سایز مناسب برای یک موتور بایستی اینرسی کل و گشتاور کل محاسبه شوند.

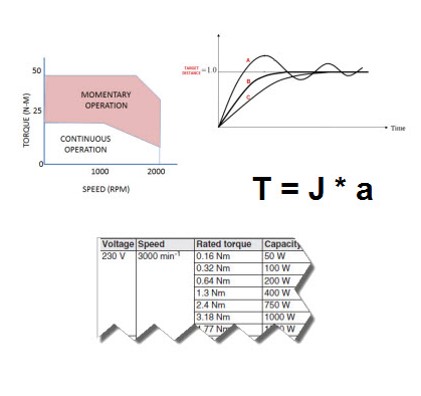

همان طور که در تصویر زیر مشاهده می کنید، نرم افزارهایی برای محاسبه سایز مناسب موتور وجود دارند که این کار را به راحتی انجام می دهند.

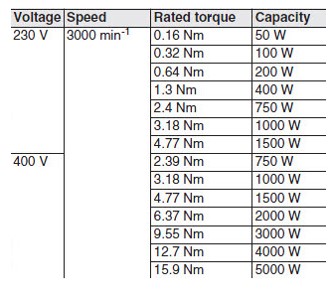

رنج توان سرو موتور

رنج توان یکی از رایج ترین معیارهای اندازه گیری برای بیان توانایی سرو موتور است.

این رنج گذاری و تقسیم بندی بدان خاطر است که شار بیشتر جریان منجر به ایجاد میدان مغناطیسی قوی تری شده و

این جریان بیشتر یعنی توان بیشتر و این یعنی ایجاد گشتاور بیشتر.

به طور کلی رنج کیلو واتی که برای یک موتور بیان می شود رابطه مستقیمی با گشتاور تولید شده دارد.

یعنی هر چه این رنج توان بزرگتر باشد، گشتاور بزرگتری نیز تولید می شود.

این نکته در تصویر زیر و در ستون های گشتاور (Rated torque) و ظرفیت توان (Capacity) قابل مشاهده است.

در کاربردهای عمومی، اولین نکته ای که بدان توجه می شود، ولتاژی است که

برای یک کاربرد در اختیار داریم. سپس با محاسبه گشتاور و RPM (دور در دقیقه) که برای آن کاربرد نیاز است،

به نتیجه ای تقریبی و سریع برای انتخاب یک موتور می توان دست یافت.

نمودار گشتاور و سرعت سرو موتور

گشتاور تولیدی از یک سرو موتور چیست و به چه عواملی وابسته است؟

به دو عامل:

- رنج توان سرو موتور (Kilo Watts) (بر حسب کیلو وات)

- سرعت مورد نیاز در شرایط کاری (RPM) (دور در هر دقیقه)

به طور کلی، هرچه رنج توان یک موتور بیشتر باشد، گشتاور بیشتری را نیز می تواند تولید کند.

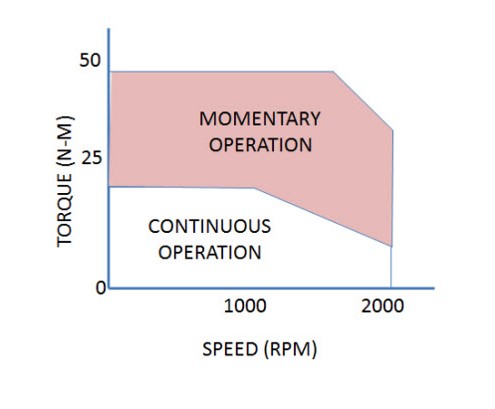

نمودار گشتاور-سرعت نشان می دهد که یک موتور خاص در سرعت های کاری مختلف چه میزان گشتاور قادر است تولید کند.

تولید کنندگان معمولا از این اطلاعات کمک گرفته تا بتوانند موتور مناسبی را انتخاب کنند.

یک سرو موتور ممکن است در ناحیه متناوب (momentary region) برای مدت زمان اندکی کار کند و

موتور قادر است این گشتاور را برای مدت زمان اندکی با ایمنی کامل تحمل کند.

یک سرو موتور در ناحیه ماندگار (continuous region) برای مدت زمان نامحدودی می تواند کار کند،

البته تا زمانی که خنک کننده سرو موتور بتواند کار کند.

1-13# تنظیم سیستم سرو (Servo Tuning)

حتی اگر سرو موتور و تجهیزات مرتبط دیگر را به درستی و با کیفیت بالا انتخاب کنیم، هیچ ضمانتی برای کارایی سیستم وجود ندارد.

فرض کنید که شما یک پیانو دارید، اگر سال ها پیش این پیانو را کوک کرده باشید و

دیگر به سراغ آن نرفته باشید یا اینکه اصلا آن را کوک نکرده باشید، چه انتظاری از این پیانو دارید؟

آیا می توانید امیدوار به داشتن یک موسیقی دلنواز باشید؟

برای دستیابی به بهترین کارایی یک سیستم کنترل سرو، بایستی حتما این سیستم سرو را تنظیم کنیم.

در ادامه برخی از مواردی که در محاسبه عملکرد سیستم سرو موثر بوده را معرفی کرده و

چگونگی بهبود کارایی را با تنظیم صحیح سیستم سرو خواهیم آموخت.

معیارهای عملکرد

هنگامی که در رابطه با یک سیستم سرو صحبت کرده و از عملکرد و کارایی آن صحبت می کنیم، به عوامل زیادی از جمله موارد زیر توجه داریم:

- پایداری (Stability)

- خطاهای سرعت (Velocity Errors)

- خطاهای موقعیت (Position Errors)

- سرعت پاسخ ( (speed of response

- تشدید یا رزونانس (Resonance)

برای مثال، اکثر دوربین ها از یک سرو موتور کوچک به منظور زوم کردن عدسی قبل از گرفتن عکس توسط شما بهره مند هستند.

اگر به میزان اندکی خطای موقعیت یا خطای سرعت وجود داشته باشد، نتیجه مطلوبی به دست نخواهد آمد و عکسی غیر شفاف و نامناسب خواهیم داشت.

این طور خطاها در صنعت ممکن است منجر به هدر رفتن مواد، نقص محصولات، یا فعل و انفعالات خطرناک در یخش هایی که تجهیزات سنگین در حال جا به جایی و حرکت هستند، شود.

پارامترهای تنظیم کننده سرو موتور (Tuning Parameters)

همواره اولین کاری که برای تنظیم یک سیستم انجام می شود، اندازه گیری خطا بوده و

سپس ایجاد یک فیدبک به منظور رساندن این خطا به صفر.

تقویت کننده ای (amplifier) که به منظور تنظیم سیگنال خطا استفاده می شود را می توان به گونه ای تنظیم کرد که

سرعت پاسخ و میزان بهبود خطا را تغییر داد و به مقدار مشخصی از خطا دست یافت.

به این تنظیم کننده ها، پارامترهای تنظیم کننده می گویند.

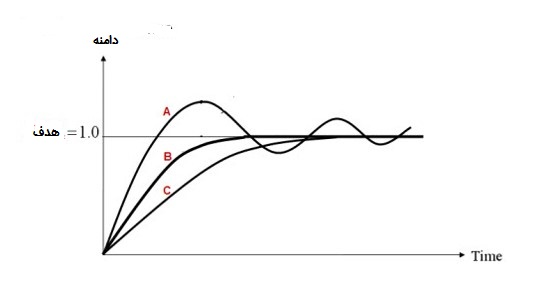

سرعت پاسخ (Speed of Response)

سرعت پاسخ و رسیدن به پاسخ نهایی به واسطه پارامترهای تنظیم کننده مشخص می شود.

منحنی C سیستمی را نشان می دهد که فوق میرا است.

رفتار این سیستم اورشوت ندارد اما زمان زیادی برای رسیدن به مقدار مطلوب صرف می شود.

منحنی B سیستمی را نشان می دهد که میرای بحرانی است.

رفتار این سیستم نیز اورشوت ندارد اما منطقی تر و با سرعت بهتری به مقدار مطلوب می رسد.

منحنی A سیستمی را نشان میدهد که نامیرا است.

این سیستم، در نزدیکی مقدار مطلوب نوسان کرده و با هر چرخش، بیشتر به مقدار مطلوب نزدیک می شود؛

ولیکن هیچگاه بر روی مقدار مطلوب ثابت نمی شود.

لرزش مکانیکی

در هر سیستم مکانیکی، میزانی از لرزش و تشدید وجود دارد.

لرزش از عوامل متعددی ناشی می شود.

اتصالات، تسمه، جعبه دنده و.. هریک می توانند منجر به ایجاد لرزش در سرو موتور شوند.

همچنین آن ها می توانند منجر به ایجاد خطای سرعت یا موقعیت در سیستم سرو شوند.

مطابق با آنچه در فیلم فوق مشاهده کردید، حتی ساختار فیزیکی و خم کردن بار، تاثیر بسزایی در لرزش و پاسخ نهایی بار دارد.

تنظیم صحیح سیستم، می تواند لرزش را از بین برده و ما را به جواب مناسبی برساند.

مثلا در مثال فوق مشاهده کردید که در دفعات آخر، سیستم به میزان کمی لرزش داشت و به پاسخ مناسبی رسیده بودیم.

تشدید (Resonance)

تشدید، حالتی از لرزش است و هنگامی اتفاق می افتد که فرکانس لرزش به فرکانس طبیعی سیستم مکانیکی نزدیک باشد.

در سال 1940 بادهایی با سرعت 40 مایل در هر ساعت (mph) منجر به تشدید و چرخش پل Tacoma Narrows در واشنگتن آمریکا شدند.

این پل به سرعت و در اندک زمانی فرو ریخت و برای همیشه ساختار ظاهری آن تغییر کرد.

تشدید در سیستم های سرو نیز اتفاق می افتد؛ اما از طریق ترکیب و ساختار صحیح مکانیکی و تنظیمات صحیح با استفاده از نرم افزاری که بر پایه فیلتر کردن و کاهش فرکانس تشدید شود، کنترل می گردد.

14# کنترل حرکت دستگاه ها (Machine Motion Control)

تکنولوژی motion (موشن) یکی از کلیدی ترین فناوری های توانمند در حوزه اتوماسیون صنعتی و تولیدات امروزی است.

بدون motion control، بسیاری از فرآیندهای صنعتی، بسیار پرهزینه تر و زمانبر تر خواهد بود.

بسیاری از کارها و فرآیندها بدون سرعت و همزمانی ای که کنترل کننده های حرکت چند محوره تولید می کنند، امکان پذیر نیست.

سرچشمه و کاربرد کنترل حرکت (motion control) از هر آنچه شما فکر می کنید، قدیمی تر است.

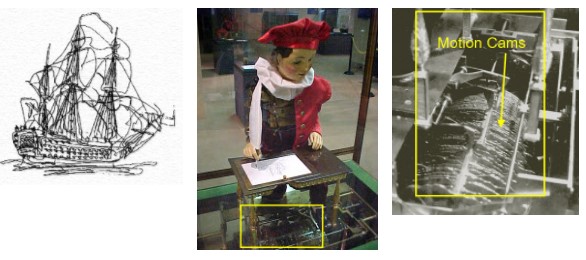

1-14# چشم انداز تاریخی

انسان ها بیش از 300 سال است که به صورت تفریحی به کنترل و تنظیم حرکت ماشین ها و دستگاه های مختلف می پردازند.

در اواسط سال 1700 میلادی آقای پیر جکت دروز (Pierre Jaquet-Droz) از فرانسه و بعد از او در سال 1800 میلادی آقای هنری میلاردت (Henri Millardet) از سوئیس، ماشین آلاتی را ساختند که

قادر به نوشتن و نقاشی کردن بودند.

در تصویر زیر ماشین انسان نمای آقای میلاردت را که در موزه انجمن علمی فرانکلین واقع در فیلادلفیا قرار داده شده است، مشاهده می کنید.

عروسکی بر روی میزی نشسته و یکی از 4 تصویر یا یکی از سه شعری که برای او تعریف شده است را ترسیم می کند.

حرکت خودکار دست این عروسک با بهره مندی از یک برنامه ذخیره شده، کنترل می شود.

البته با فقدانی که در آن زمان نسبت به الکترونیک مدرن امروزی داشتیم، میلاردت حرکت دست این هنرمند عروسکی را در برش های کامپوننت مکانیکی دخیره سازی می کرد.

حرکت این کامپوننت ها و دندانه های فلزی در کابینت شیشه ای که پایین عروسک قرار گرفته است، قابل رویت می باشد و از طریق حلقه زنجیرهای مکانیکی به بازوی عروسک متصل شده است.

این پیوند، بازوی عروسک را در جهات x , y , z (بالا و پایین، چپ و راست، جلو و عقب) به حرکت در آورده و دست عروسک را به حرکت در می آورد.

ماشین خودکار میلاردت، فقط به سه محور حرکت (x , y , z) و کشیدن یک تصویر یا نوشتن یک شعر نیازمند بود.

اما فرآیندهای مدرن صنعتی معمولا به 10 محور حرکت یا بیشتر نیازمند هستند.

در یک سیستم کنترلی چند محوره مدرن، جهت (هدایت)، شتاب، سرعت و گشتاور (نیروی چرخشی) همه محورها به منظور هرچه بهتر انجام شدن یک فرآیند با دیگر محورها هماهنگ می شود.

موتورهای قدرتمند و مدارها و بردهای الکترونیکی پیچیده، با استفاده از برنامه کاربر و دستوراتی که به سیستم های پردازنده از جمله موشن کنترلرها ارسال می شود، کنترل می شوند.

2-14# نیازمندی های دنیای امروز و سرو موتورها

بسیاری از برنامه های کاربردی امروزی، با توجه به نیازهای تولیدات صنعتی شکل می گیرند.

دلایلی که منجر به فراگیر شدن کنترل حرکت (motion control) شده است، عبارت اند از:

- بازوهای ربات ها برای جوشکاری و نقاشی ماشین ها

- دستگاه های بسته بندی کننده چیپس های سرکه ای

- ماشین آلات برش برای لوله کشی ها و چوب کاری ها

- هواپیماهای بی سرنشین و پهبادها که به درستی به مقصد مورد نظر پرواز می کنند.

- و بسیاری از کاربردهای دیگر

حتی شیشه ماشین شما و بالا و پایین آوردن آن یکی از شکل های کنترل حرکت (motion control) است.

15# معرفی چند قانون اصلی حرکت

در این بخش، قوانین اصلی و پایه ای کنترل حرکت را بررسی کرده، با چندین اصطلاح علمی آشنا شده و

قسمت های اصلی ساختمان یک سیستم کنترل حرکت را شناسایی می کنیم.

1-15# جابه جا کردن یک شی

تصور کنید که می خواهید یک قسمت از مبلمان خانه تان را از یک طرف اتاق به طرفی دیگر ببرید.

برای بررسی سنگین یا سبک بودن مبل، یک طرف آن را بالا می آوریم؛ سپس به مسافتی که بایستی آن را حمل کنیم، نگاهی می اندازیم.

سپس با ارزیابی هایی که انجام می دهیم به این نتیجه می رسیم که بایستی تمام روز را برای انتقال مبلمان به طرف دیگر منزل صرف کرده یا اینکه این کار در پنج دقیقه انجام پذیر است.

چرا ارزیابی های بالا و بررسی های فوق را ابتدا انجام می دهیم؟

چون ممکن است به کمک یک نفر دیگر نیاز داشته باشیم.

2-15# مشکلات اندازه گیری

جرم آن وسیله، فاصله ای که بایسیتی آن وسیله را جابه جا کنیم و سرعتی که برای انتقال آن وسیله بایستی داشته باشیم، در کنار هم، نیرو و انرژی ای که برای انجام این کار نیازمندیم را مشخص می کنند.

برای جابه جایی یک جسم (بار=load)، به کنترل کننده (controller) به منظور تصمیم گیری نیازمندیم،

همچنین به یک درایو برای تبدیل تصمیم گیری ها به یک واکنش و انجام یک کار مشخص نیازمندیم و

به یک سرو موتور یا موتور AC (عضلات) به منظور به کاربردن نیروی لازم و انجام کارها نیازمندیم.

3-15# پارامترهای حرکت (Motion Parameters) سرو موتور

در کنترل حرکت، تغییرات با 4 پارامتر اساسی تعریف می شوند:

- موقعیت (Position): مکان یک جسم در هر لحظه

- سرعت (Velocity): جهت و رنج پیموندن یک مسافت نسبت به زمان

- شتاب (Acceleration): رنج تغییرات سرعت

- گشتاور (Torque): نیروی گردشی ای که به منظور جا به جایی یک شی نیاز است

سیستم های کنترل حرکت به منظور کنترل یکی یا همه این پارامترها برای هر محور حرکت (مثلا محور x , y , z) برنامه ریزی می شوند.

4-15# مشخصات حرکت (Motion Profiles)

مهندسین به منظور درک، آنالیز و بررسی بهتر یک حرکت، پروفایل حرکت (motion profile) را طراحی کردند.

یک پروفایل حرکت، با ظاهری گرافیکی، چگونگی تغییر موقعیت، سرعت، شتاب یا گشتاور برنامه را توصیف می کند.

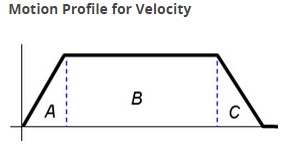

در مشخصات حرکت (پروفایل موشن) زیر که برای سرعت طراحی شده است، مشاهده می کنیم که

چگونه سرعت با تغییر زمان افزایش یافته (ناحیه A)، سپس ثابت باقی مانده (ناحیه B)، در نهایت کاهش می یابد (ناحیه C).

دقت کنید که در اصطلاحات علمی به زمانی که سرعت افزایش می یابد،

می گوییم acceleration و وقتی سرعت کاهش می یابد، می گوییم deceleration.

اگرچه در زندگی روزمره و کارهای خود از واژه شتاب برای هر دوی این ها استفاده می کنیم.

در مثال زیر به سرو دستور داده می شود که علامت روی تسمه را به موقعیت دقیق 60 میلی متر انتقال دهد.

موتور تا رسیدن به سرعتی مشخص، شتاب یافته و در زمان مناسب شتاب خود را کاهش داده تا تسمه را دقیقاً در موقعیت 60 میلی متر متوقف کند.

16# حلقه کنترل

حلقه های کنترل در رسیدن به یک مشخصات کنترلی خاص، بسیار ضروری و بحرانی هستند. مثال زیر را در نظر بگیرید:

کروز کنترل در یک ماشین را در نظر بگیرید. هدف از موشن پروفایل در این زمینه، نگهداری سرعت ماشین در یک مقدار مشخص در هر شرایط جاده ای می باشد.

وقتی که ماشین از تپه در حال بالا رفتن است، کنترلر، کاهش سرعت را حس کرده و احساس نیاز به گشتاور بیشتری می کند.

برای نگهداری سرعت ماشین در یک مقدار ثابت، کنترلر مصرف سوخت موتور را افزایش داده تا با همان سرعت مشخص و ثابت از تپه بالا برویم.

وقتی که در حال پایین آمدن از تپه هستیم، کنترلر، افزایش سرعت را احساس کرده و سوخت موتور را کاهش می دهد تا سرعت در همان مقدار ثابت باقی بماند.

در مثال فوق، از فیدبک (حلقه ای کنترلی به منظور رسیدن به مطلوب) به منظور تشخیص گشتاور و نیروی چرخشی موتور استفاده شده و

با بررسی های ریاضی، موتور را به گشتاور مناسب و رسیدن به یک سرعت مناسب هدایت می کنیم.

از فیدبک در سیستم های سرو درایو به منظور تشخیص وضعیت موتور و قرار گرفتن موتور در سرعت ثابت، استفاده می شود.

از فیدبک گشتاور (حلقه ای کنترلی به منظور رسیدن به گشتاور مطلوبمان) به منظور نگهداشتن گشتاوری ثابت و از فیدبک موقعیت به منظور نگهداری موقعیت دقیق استفاده می شود.

برنامه های حرفه ای و صنعتی ای که برای موشن نوشته می شود، معمولاً از ترکیبی از فیدبک های بالا طراحی می شوند.

16# هماهنگی حرکت

یک سیستم کنترل حرکت، ممکن است یک محور حرکتی یا تعداد بیشتری محور داشته باشد.

این محورها را می توان مستقل از هم یا هماهنگ باهم به حرکت درآورد.

به روشی که محورها را هماهنگ باهم به حرکت درمی آوریم، حرکت هماهنگ شده (coordinated motion) گفته می شود.

در یک جا به جایی نقطه به نقطه ساده، با استفاده از یک یا چند محور، یک جسم را به سادگی از نقطه A به نقطه B منتقل می کنیم.

سرعت هر یک از محورها از دیگر محورها مستقل است و یک محور ممکن است زودتر از محورهای دیگر از حرکت بایستد.

برای نمونه نوار نقاله فقط یک محور دارد و جسم را از یک نقطه به نقطه ای دیگر جابه جا می کند.

اما تصور کنید که یک مسیر مشخص بایستی دنبال شده و سرعت در طی این مسیر بایستی کنترل شود. (مثلا برای ایجاد یک شکل بر روی چوب).

چند مدل رفتار بایستی ایجاد شود تا این حرکت به صورت هماهنگ انجام شود:

1- رفتار خطی (Linear Interpolation)

کنترلر، سرعت مورد نیاز برای هر محور را به منظور حرکت دادن یک جسم در یک جهت مستقیم و با سرعت مشخصی را محاسبه کرده و همه محورها همزمان باهم متوقف می شوند.

2- رفتار سهموی (Circular Interpolation)

مشابه با رفتار خطی، ولیکن مسیر حرکت کمانی از یک دایره است و نیاز به محاسبات پیچیده تری توسط کنترل کننده ها هست.

با بهره مندی از مدل های رفتاری دیگر می توانیم یک جسم را در فضایی سه بعدی از نقطه ای به نقطه ای دیگر جابه جا کنیم.

این مدل به محاسبات پیچیده تری نیازمند است.

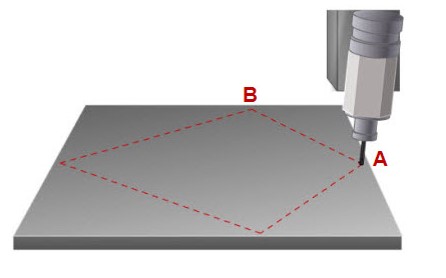

1-16# رفتار خطی (Linear Interpolation)

در مثال زیر رفتار خطی یک سیستم را به خوبی بررسی می کنیم.

فرض کنید می خواهیم یک شکل 4 ضلعی را بر روی یک تکه چوب، برش بزنیم.

حرکت برش زنی با دو سرو موتور کنترل می شود؛ یک سرو موتور برای حرکت افقی (محور x) و یک سرو موتور برای حرکت عمودی (محور y).

هماهنگی حرکت این دو محور برای رسیدن به یک حرکت مورب و دقیق برای درست برش زدن از نقطه شروع تا نقطه انتها نیاز است.

این مثالی از یک رفتار خطی است.

مهندسین از این روش برای برای انتقال نقطه به نقطه یک جسم با سرعتی ثابت، استفاده می کنند.

(اگر دقت کنید تغییرات در جهت محورهای x و y، متناسب با یکدیگر است و بر روی صفحه چوب در هر سیکل کاری، دقیقاً یک خط مستقیم را برش می زنیم)

2-16# رفتار سهموی (Circular Interpolation)

در ادامه مقاله سرو موتور، اکنون می خواهیم یک شکل دایره ای را بر روی یک تکه چوب برش بزنیم.

در این حالت نیز حرکت برش زنی با دو سرو موتور کنترل می شود؛ یکی برای محور x و دیگری برای محور y.

برای هماهنگی بین محورهای x و y بایستی دستگاه برش چوب در مسیری دایره ای بین نقطه شروع و انتها با سرعتی ثابت حرکت کند.

به این حرکت، رفتار سهموی می گویند.

مهندسین از این روش برای جابه جایی یک شی بر روی مسیری انحنایی و غیر مستقیم استفاده می کنند.

17# کاربردهای سرو موتور در موشن کنترل

از سیستم کنترل حرکت به منظور به اجرا درآوردن فرآیندها و تغییرات، متناسب با مشخصات حرکت موردنظرمان (profile motion) استفاده می شود.

اجزای مختلف یک سیستم چیست؟

چگونه اجزای مختلفی برای رسیدن به هدفی واحد، همزمان باهم کارشان را انجام می دهند؟

در ادامه هدف هر یک از اجزا و چگونگی متصل شدن این اجزا به یکدیگر و تشکیل یک سیستم کنترل حرکت را تشریح می کنیم.

1-17# اجزای سیستم

سیستم کنترل حرکت، مسئول فرمان دهی و ارسال دستورات لازم برای موشن (یا به عبارت دیگر سازماندهی حرکت) هر یک از محورها در عملیات های مختلف می باشد.

در ساده ترین حالت خود، یک سیستم کنترل حرکت از 6 بخش زیر تشکیل می شود:

- رابط اپراتور (Operator Interface)

- پردازنده نظارت کننده (Supervisory Processor)

- کنترل کننده حرکت (Motion Controller)

- تقویت کننده توان یا واحد درایو (Power Amplifier or Drive Unit)

- موتور/اکچوئیتور (Motor/Actuator)

- فیدبک انکودر (Feedback Encoder)

رابط و پردازنده

رابط اپراتور، مسیری آسان برای ارسال فرمان شروع (start)، توقف (stop)، تغییر سرعت، تغییر جهت و … به سیستم حرکت را فراهم می کند.

در برخی کاربردها ممکن است نیازی به رابط اپراتور نداشته باشیم. شاید واژه HMI به گوشتان خورده باشد.

یک پردازنده ناظر به عملکرد سیستم که اغلب یک PLC است، برنامه ای برای محافظت و پشتیبانی کردن از رابط اپراتور و کنترل کننده حرکت، ارائه می دهد (رابط HMI و کنترل کننده حرکت).

همچنین ممکن است اطلاعات سنسورهای دیگر را بازخوانی کرده و

تغییراتی در سیستم حرکت اعمال کند یا اینکه وضعیت سنسورها را به سیستم کنترل حرکت ارسال کند.

کنترل کننده حرکت

کنترل کننده حرکت، سیگنال هایی را از پردازنده دریافت کرده، با تحلیل هایی که انجام می دهد به نتایجی رسیده و

سیگنال هایی را به منظور ایجاد تغییرات در دستگاه ها و موتورها به درایو ارسال می کند.

به علت پایین بودن سطح توان سیگنال های ارسالی از موشن کنترلر، این سیگنال ها قدرت لازم برای انجام تغییرات و فرآیندهای فیزیکی را ندارند.

بنابراین این سیگنال ها به واحد درایو ارسال شده تا تغییرات و فرآیندهای مختلف با قدرت بیشتر از طریق واحد درایو به موتور یا اکچوئیتر فرمان داده شود.

کنترل کننده حرکت ممکن است یک ماژول مجزا دربین ماژول های PLC باشد،

یا اینکه به عنوان یک واحد مستقل که ترکیبی از کنترل کننده حرکت و پردازنده است، مورد استفاده قرار گیرد.

واحد درایو

سرو درایو (برای یک موتور سرو) و AC درایو (برای یک موتور AC)، سیگنال های کنترل کننده سطح پایین را به توان های قوی تر و بالاتر تبدیل کرده تا

توان مورد نیاز موتور یا اکچوئیتور برای جابه جایی تجهیزات کارخانه را فراهم کنند.

حلقه های کنترلی بسیاری به منظور هرچه دقیق تر شدن کنترل حرکت، در سیستم درایو اجرا می شود.

درایو، فیدبکی از انکودر دریافت کرده و سیگنال موتور را تا رسیدن به مشخصات حرکتی مطلوبمان تغییر می دهد.

در برخی از سیستم های کنترل حرکت، اکچوئیتور (عملگر) ممکن است پنوماتیکی یا هیدرولیکی باشد؛ اما در اکثر نمونه ها، وابسته به موتورهای الکتریکی قدرتمند است.

2-17# معرفی کاربردهای motion

در این بخش با برخی از کاربردهای رایج کنترل حرکت (motion) آشنا می شوییم:

- جدول موقعیت XY

- پیچیدن نخ و ریسمان

- دریل کردن و سوراخ زن

- لیبل و برچسب زدن

- برش زدن

در بسیاری از فرآیندهای صنعتی از این کاربردها استفاده می شود.

برای مثال از جدول موقعیت XY ممکن است به منظور جاگذاری و پوزیشن دهی یک قطعه فلز استفاده شود تا دریل بتواند دقیقا سوراخی در محلی که انتخاب می کنیم، ایجاد کند.

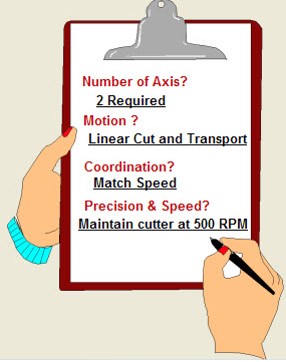

در طول این مقاله سرو موتور، به بررسی کاربردهای موشن کنترل می پردازیم،

سعی کنید 4 نکته زیر را در مورد هر کاربرد بررسی کرده و آموخته های خود را بیازمایید:

- چند محور حرکت نیاز است؟

- کدام مشخصات حرکت برای هر محور معمول است؟

- چه نوع هماهنگی ای بین محورها نیاز است؟

- چه میزان دقت و سرعت در حرکت نیاز داریم؟

مهندسین کنترل حرکت به اطلاعات بیشتری برای طراحی یک سیستم کنترل حرکت ایمن و مفید نیازمندند؛

اما 4 مورد فوق در تمامی کاربردها بایستی بررسی شوند.

باهم چند مثال از کاربردهای موشن کنترل در کارخانه ها را بررسی می کنیم.

1) برش زدن در حرکت با موشن و سرو درایو

تصور کنید که می خواهیم یک تکه چوب را در هنگام حرکت بر روی نوار نقاله برش بزنیم.

برش پروازی کاربردی است که ترکیبی از تطبیق سرعت و برش زنی برای دو محور حرکت می باشد.

از یک سنسور به منظور تشخیص عبور یک تکه کامل چوب استفاده شده، همچنین می دانیم سرعت حرکت عبور چوب با سرعت نوار نقاله یکی است.

در نتیجه اره سرعت خود را با سرعت چوب هماهنگ کرده و زمانی که سرعت اره به سرعت چوب می رسد،

در وضعیتی که هر دو درحال حرکت هستند، برشی را بر روی چوب ایجاد می کند.

2) جدول موقعیت XY

تصور کنید که می خواهیم قرارگرفتن درست قطعات مختلف بر روی یک برد الکتریکی را ارزیابی کنیم.

یک برد الکتریکی، بر روی یک نوار نقاله حرکت کرده تا به موقعیت شروع بازرسی می رسد.

سپس بر روی یک نوار نقاله جدید قرار گرفته، که تمامی این نوار نقاله با تکنولوژی تخته جدول XY، پشتیبانی شده است.

برد الکترونیکی دقیقاً زیر یک دوربین بازرسی بسیار حرفه ای با قدرت تشخیص بالای موقعیت که برای این کاربرد بسیار ضروری است قرار می گیرد.

در این کاربرد نیازمند به سرو درایوی هم برای محور X و هم برای محور Y هستیم.

محور X برد را به چپ و راست می برد، در همان زمانی که محور Y، برد را به جلو و عقب می برد.

3) نخ و ریسمان پیچ با موشن و سرو درایو

آیا از نزدیک یک گلوله ریسمان یا یک قرقره نخ را دیده اید.

در فیلم زیر مشاهده می کنیم که نخ براساس یک الگوی تکراری به دور یک هسته استوانه ای پیچیده می شود.

هسته استوانه ای درونی (که معمولا یک قرقره است) به وسیله یک موتور به گردش در می آید و

رشته ها (نخ، ریسمان، سیم) به وسیله جلو و عقب رفتن هماهنگ دستگاه به دور قرقره پیچیده می شود.

4) دریل و سوراخ زن با موشن و سرو درایو

ایجاد یک حفره و آماده سازی آن حفره برای پیچ کردن آن به قطعات دیگر یا مصارف دیگر، از رایج ترین فرآیندهای صنعتی می باشد.

ابتدا مواد یا جسمی که بایستی حفره بر روی آن ایجاد شود، دقیقا در پوزیشن مورد نظر قرار گرفته،

سپس متناسب با ماده ای که بایستی حفره بر روی آن ایجاد شود و قطر حفره مطلوبمان، سرعت دریل تنظیم شده و دریل سوراخی را درون آن ماده ایجاد می کند.

در انتهای کار به منظور دقیق بودن قطر حفره ای که ایجاد کرده ایم ضربات سریعی به دیواره حفره ای که ایجاد کرده ایم زده می شود تا دقیقا به قطر مطلوبمان برسیم.

در این کاربرد همواره گشتاور و جهت گردش موتور کنترل می شود.

5) لیبل و برچسب زدن

برچسب زدن بر روی محصولات یکی از معمول ترین کاربردهای صنعتی موشن کنترلر است.

این کار بسیار دشوارتر از آنچه به نظر می رسد، می باشد.

لیبلی که باید بر روی محصول زده شود به صورت یک رول بسیار بزرگ به تولید کننده داده می شود.

برچسب ها، ابعادی تقریبا مساوی دارند.

محصولات نیز با فواصل نسبتاً مساوی بر روی خط تولید حرکت می کنند؛ اما این تساوی بودن ها حتمی نیست.

فوت و فن نسبتاً پیچیده ای برای دقیق زده شدن این برچسب ها بر روی محصولات لازم است.

هم به یک جدول موقعیت به منظور قرارگیری محصولات با فاصله یکسان از یکدیگر و هم به یک سنسور برای تشخیص ابعاد دقیق و مورد نیاز برچسب برای زده شدن بر روی محصول نیاز است.

سیستم کنترل حرکت با همزمان کردن حرکت برچسب با حرکت محصول، برچسب را دقیقاً در قسمت مشخص شده محصول می چسباند.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

با درود و ادب.

برای یک کار آکادمیک، برای کنترل پرده هوشمند برقی در نظر داریم که با استفاده از یک سنسور نورسنج دیتا گرفته، با استفاده از منطق فازی یک کنترلر طراحی کنیم که برای حرکت پرده به سروو موتور فرمان بده و …

یک تعداد سناریو هم پیش بینی شده که حالا یا از اچ ام آی و یا از تاچ پنل هوشمند استفاده میکنیم.

سوالی که خدمت شما دارم این هست که آیا سروو موتور برای این منظور قابل استفاده است، یا خیر ؟

سلام همراه گرامی

با عرض پوزش ما به عنوان پشتیبان سایت در بخش دیدگاه ها پاسخگوی همراهان هستیم و متاسفانه دانش فنی کافی برای پاسخگویی به همه سوالات تخصصی رو نداریم.

به همین دلیل به شما پیشنهاد میکنیم، سوالات تخصصی خودتون رو در بخش پرسش و پاسخ سایت به آدرس لینک زیر مطرح بفرمایید تا عزیزانی که در این حوزه اطلاعات کافی دارند راهنمای شما باشند.

موفق باشید.

آدرس فروم نماتک: https://katibeha.com/

عالی وبسیار کاربردی

سلام خدمت شما دوست عزیز

خیلی ممنون ازهمراهی شما با سایت نماتک

سلام خوبین

ببخشید چ وسایلی در خانه جز سرو موتور ها هستن

سلام همراه گرامی

ضمن تشکر از حضورتون در سایت از شما درخواست میکنیم سوالات تخصصی خودتون رو در فضای فروم نماتک مطرح بفرمایید که عزیزانی که سابقه کاری و تجربه مناسبی در این حوزه دارند پاسخگوی سوالات شما به نحو احسن باشند.

موفق باشید

سلام دستتون درد نکنه خیلی عالی بود

سلام خدمت شما بزرگوار

سپاس از همراهی، محبت و انرژی فوق العاده خوبی که به تیم نویسندگان ما می بخشید

مایه افتخار ماست که شما بزرگوار از این مطالب رضایتمند هستید و براتون مفید واقع شده

همواره موفق باشید.

با سلام

تشکر از مطالب بسیار مفید تون

موفق باشید

سلام خدمت شما همراه گرامی سایت نماتک

ممنون از لطف و همراهی شما .

خرسند هستیم که مطلب سایت برای شما مفید واقع شده.

موفق و موید باشید

با سلام و سپاس از نگارنده گرامی و مسئولین محترم سایت

مطالب بسیار جامع ، جالب و مفید بود ، که قطعا نتیجه تسلط علمی بالای نویسنده است و تلفیق مناسب متن و تصاویر ثابت و متحرک ، به فهم مطلب کمک کرده ، آرزومند سلامتی و توفیقات بیش از پیش شما هستم

با سلام خدمت شما جناب مهندس بزرگوار

ممنون از اینکه نظر خودتان رو داخل سایت درج کردید بسیار خرسند هستیم که مطلب برای شما مفید واقع شده .

رضایت شما عزیزان در این راه باعث قوت قلب ما هست و باعث میشه با انرژی به ادامه ی مسیر در این جهت بپردازیم.

ممنون از همراهی شما با تیم نماتک

موفق و پیروز باشید

سلام

یک دستگاه بسته بندی دارم که با سروو موتور کار میکنه برای محافظت از موتور لازمه استابلایزر بزارم یا نه

موتورش ۱۱۰ v اما درایوش ۲۲۰v

با تشکر

سلام

ممنون میشم سوال تخصصی خودتون رو در بخش پرسش و پاسخ سایت مطرح بفرمایید.

موید باشید

با سلام و خدا قوت برای مطالب مفید و کاربردی که ارائه میکنید ، سوالی داشتم ، راجع به سرو موتورها و سرو درایو در بسته اموزش درایو مطلب دارید یا فقط همین مطلبی هست که داخل سایت بارگذاری کردید ؟

سلام مهندس

ممنون از انرژی خوب و دلگرمی شما برای اعضای تیم.

در حال حاضر آموزش تخصصی در این حوزه نداریم و به صورت متخصر در آموزش هایی مثل درایو یا اتوماسیون صنعتی این تجهیزات معرفی میشن و کاربردشون در اون بخش مورد استفاده است.

موید باشید

با سلام عالی بود ممنون

سلام

ممنون از شما

موید باشید

با سلام

ضمن تشکر از لینک ارائه شده ، لطفا در صورت تهیه فایل PDF متن بالا محبت کنید به ایمیل بنده ارسال فرمایید . ممنون

سلام مهندس

ممنون از شما

بله چشم حتما ارسال خواهد شد.

موفق باشید

درود بر شما.

بسیار عالی.

من وقت نکردم مطالب رو کامل بخونم. البته نصف مطالب رو خوندم و نصف دیگه رو فقط سر تیتر ها رو خوندم. بسیار جامع و کامل بود.

بسیار بسیار سپاسگذارم.

سلام

سپاس از محبتتون و زمانی که برای درج نظر لطفتون در سایت ما اختصاص دادید.

باعث افتخار ماست که مطلب برای شما مفید واقع شده.

به زودی فایل pdf این مقاله در سایت قرار داده میشه تا عزیزان بتونن در زمان مناسب مطلب رو کامل مطالعه کنن.

از همراهی شما ممنونیم

موفق باشید

با سلام

عالی بود

سلام

ممنون از شما

مفتخریم که رضایت شما رو جلب کرده این محتوا

موفق باشید

سلام.سایت عالی هست.من یک وسیله برای گردش وچرخش ۳۶۰دوربین مداربسته که ازنوع ثابت هست وانالوگ هستن تحت شبکه نیست رو میخام.نمیدونم این سروو موتورها به کار میاد برای گردش دوربین به چپ وراست واینکه ایا راهی هست که چرخش ودور زدن انها را بصورت دقیقه ای کنترل کرد یعنی طوری که دوربین با سرعت کم به سمت چپ وراست هدایت بشه و لرزش وسرعت زیاد نداشته باشن.ممنون میشم راهنمایی کنید.

سلام مهندس

ممنون از نظر خوبتون

لطفا سوالات تخصصی و پروژه ای خودتون رو در بخش فروم نماتک مطرح بفرمایید تا راهنمایی های لازمه رو دریافت کنید.

katibeha.com

با سلام

از زحمات کشیده شده و اطلاعات فنی بارگذاری شده توسط عوامل مجموعه سپاسگزارم

فقط همین را می توانم بگویم که

اجرکم من الله

توفیق بیشتر شما را از خداوند متعال آرزومندم

با تشکر ویژه از جناب آقای

محمد امینی نویسنده محترم

سلام

ممنون از نظر لطف تون