سوراخکاری عمیق یک فرآیند دشوار و یکی از چالش های مهم صنعتی محسوب می شود.

چه دستگاه هایی برای این کار وجود دارد؟ چگونه می توان این فرآیند را انجام داد و روش مورد نظر را انتخاب کرد؟

در این روش سوراخ کردن قطعات، کنترل دمای قطعه و بهینه کردن عملیات سوراخکاری دشوار است.

با ادامه مقاله همراه باشید تا بیشتر به جزئیات این فرآیند بپردازیم.

1# سوراخکاری عمیق چیست؟

سوراخکاری عمیق (Deep Drilling) به معنای ماشین کاری و ایجاد حفره هایی با عمق زیاد (5 برابر قطر یا بیشتر) است.

انجام این فرآیند در انواع فلزات (از آلومینیوم تا سوپرآلیاژها) امکان پذیر است و

کاربردهای وسیعی در انواع صنایع مانند قالب سازی، صنعت نفت و گاز، هوافضا و غیره دارد.

2# موانع و چالش های سوراخکاری عمیق

دو چالش مهم در ایجاد سوراخکاری عمیق، تراشه های فلزی باقی مانده و خنک کاری است.

انتخاب روش انجام کار، ابزار آن و روش خنک کاری در کیفیت سوراخکاری اهمیت دارد.

می توان گفت بهترین روش خنک کاری، استفاده از مایع خنک کننده با فشار زیاد در نوک ابزار است.

فشار زیاد مایع، باعث رانده شدن تراشه ها می شود.

در مورد خارج کردن فلزات بریده شده یا تراشه ها دو سوال مطرح می شود:

- چگونه آن ها را کامل خارج کنیم؟

- چگونه آن ها را بدون آسیب رساندن به حفره خارج کنیم؟

در ادامه به روش هایی اشاره می شود که

با کمک آن ها می توان عملیات سوراخکاری را بدون اتلاف وقت و هزینه انجام داد.

3# انواع سوراخکاری عمیق

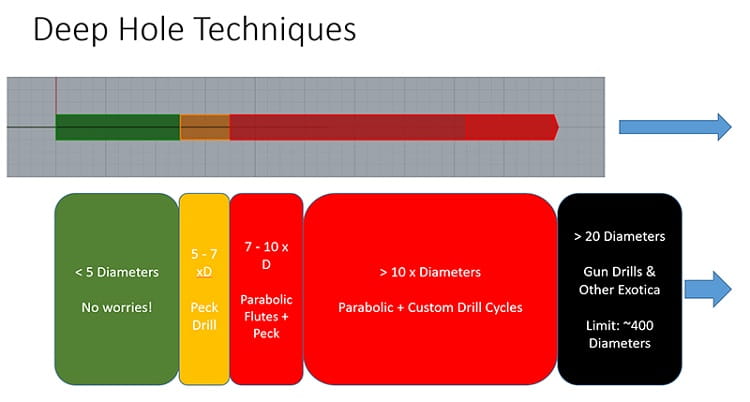

شکل زیر عملیات Deep Drilling را به 4 دسته تقسیم می کند:

به طور کلی می توان گفت که انواع سوراخکاری عمیق شامل سوراخکاری به روش پک، روش گان دریل، روش BTA می شود و همچنین می توان از مته های شیاردار نیز استفاده کرد.

در ادامه به این موارد به طور خلاصه اشاره خواهد شد.

3#-1 سوراخکاری به روش پک (Peck Drilling)

از این روش در سوراخکاری هایی استفاده می شود که در آن ها عمق سوراخکاری 5 تا 7 برابر قطر است.

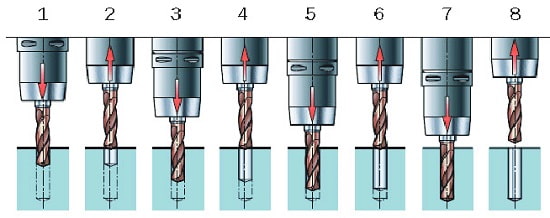

در این روش، عملیات به تدریج انجام می شود.

هر بار مته تا عمق مشخصی فرو می رود و عمق سوراخ های ایجاد شده به طور تناوبی کم می شود تا

فرصت مناسب برای جمع کردن فلزات تراشیده شده ایجاد شود.

این روش در اکثر دستگاه های CNC استفاده می شود.

هر چه سوراخ عمیق تر باشد، تعداد دفعات نوک زنی به قطعه باید بیشتر باشد (Peck به معنای نوک زدن است)!

مزیت این سوراخکاری نماندن فلزات تراشیده شده داخل سوراخ است؛

زیرا این مسئله هم در سوراخکاری می تواند مشکل ساز باشد و هم باعث کندی زودرس مته شود.

ناگفته نماند که برنامه ای به زبان G-Code (زبان برنامه نویسی در دستگاه های CNC) باعث می شود که

مته در زمان مناسب وارد و خارج شده و عملیات به خوبی انجام شود.

|

2-3# مته های شیاردار (Parabolic Flutes)

برای سوراخکاری هایی با عمق 7 برابر قطر و یا بیشتر، استفاده از مته های شیاردار در کنار روش های دیگر می تواند بسیار موثر باشد.

در واقع می توان گفت که شیارها برای استخراج تراشه ها مفید هستند.

3-3#استفاده از گان دریل (Gun Drilling)

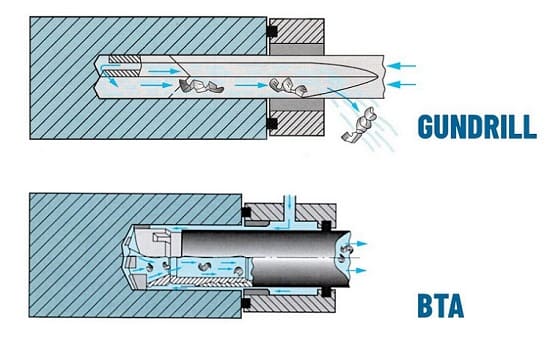

گان دریل، روشی برای سوراخکاری عمیق در نسبت های عمق به قطر زیاد است.

در این روش، از یک ابزار بلند و باریک برای سوراخکاری استفاده می شود.

از این روش در قطرهای تا حدود 50 میلی متر استفاده می شود.

بر خلاف روش پک، در این روش احتیاجی به بیرون آوردن مته از داخل سوراخ نیست.

در این فرآیند، از داخل ابزار سوراخکاری ماده خنک کننده ای با فشار رد می شود.

این ماده، علاوه بر خنک کردن محل سوراخکاری، باعث می شود که

تراشه ها از طریق شیار v شکل نوک مته به بالا هدایت شوند؛ بنابراین نیازی به خروج مته نیست.

4-3# سوراخکاری به روش BTA

در فرآیند گان دریلینگ، وقتی قطر حفره بیشتر می شود،

از روش دیگری برای انجام سوراخکاری عمیق استفاده می شود.

در روش BTA، مایع خنک کننده از داخل ابزار رد نمی شود؛ بلکه از خارج آن تغذیه می شود.

در حالی که تراشه ها از داخل ابزار به بیرون هدایت و جمع آوری می شوند.

بهتر است در قطرهای بیشتر این روش جایگزین روش قبلی شود؛ زیرا سرعت بیشتر و دقت خوبی دارد.

البته روش های دیگر با اسم های مختلف نیز وجود دارند.

مثلا ejector drilling تقریبا مشابه BTA است؛

اما از دو لوله استفاده می کند (از لوله ای کنار سر مته مایع خنک کننده خارج می شود و از طریق لوله ای دیگر، این مایع با تراشه ها خارج می شوند).

هر دو روش BTA و Gun Drilling دارای یک لوله هستند و

به همین جهت، به آن ها تک لوله ای و یا Single Tube نیز گفته می شود.

علاوه بر موارد گفته شده، ماشین های سوراخکاری متنوعی برای انواع شکل و اندازه قطعه وجود دارند.

برخی از آن ها چند محوری هستند و هر کدام جداگانه می تواند عملیات سوراخکاری را انجام دهد.

لازم است پیش از سوراخکاری، ابزار و ماشین مناسب را انتخاب کرده و

کار با آن را آموزش ببینید تا در سرمایه و وقت صرفه جویی شود.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

سلام

خیلی مفید بود

سلام

سپاس از محبت شما