راکتور (Reactor) یا واکنشگاه قلب یک فرآیند شیمیایی در هر صنعتی است.

طراحی راکتور و شبیه سازی آن، یکی از تخصص هایی است که، یک مهندس فرایند باید داشته باشد.

اینجا با بیش از 20 دقیقه آموزش تصویری، طراحی راکتور و شبیه سازی آن را به شما آموزش می دهیم.

آنچه خواهید خواند:

- انواع دسته بندی راکتورها

- ویدیو آموزشی راکتور CSTR

- ویدیو آموزشی راکتور Plug

- ویدیو آموزشی راکتور بستر ثابت

- ویدیو آموزشی راکتور بستر سیال

- ویدیو آموزشی راکتور بستر متحرک

- طراحی راکتور

- شبیه سازی راکتور در HYSYS

1# انواع راکتورهای شیمیایی

راکتور های شیمیایی را می توان بر اساس پارامتر های مختلفی دسته بندی کرد از جمله:

- بر اساس نوع جریان

- بر اساس عملکرد

- بر اساس ساختمان

2# طراحی راکتور بر اساس نوع جریان

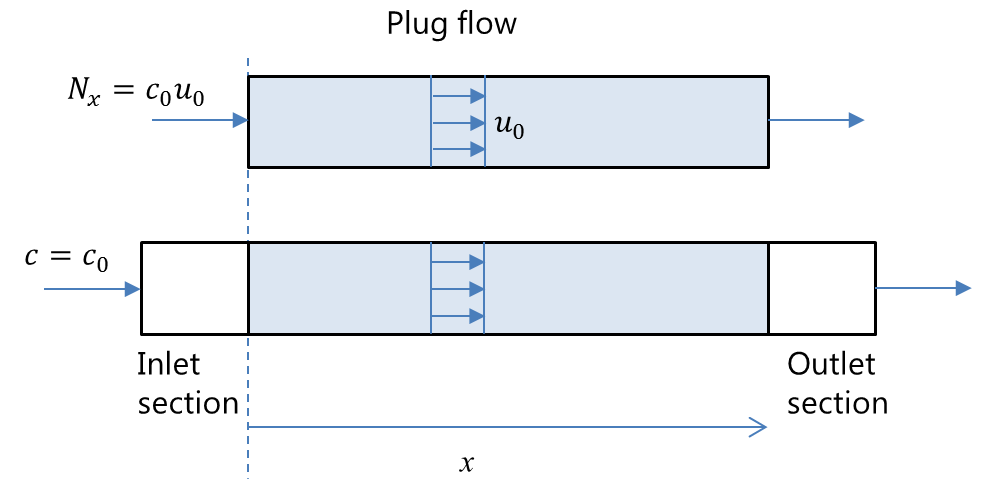

1-2# راکتور با جریان پلاگ

اگر جریان آب درون یک لوله را در نظر بگیریم، آب در مسیرحرکت خود سرعت ثابتی دارد، در راکتور های با جریان پلاگ (Plug Flow Reactor) حرکت مواد دقیقا به همین صورت می باشد، با این تفاوت که در داخل یک راکتور با جریان Plug، واکنش انجام می شود.

در شکل زیر پروفایل سرعت را در یک جریان پلاگ مشاهده می کنید:

در طول راکتور پلاگ به تدریج غلظت مواد واکنش دهنده کاهش و غلظت فراورده ها افزایش می یابد.

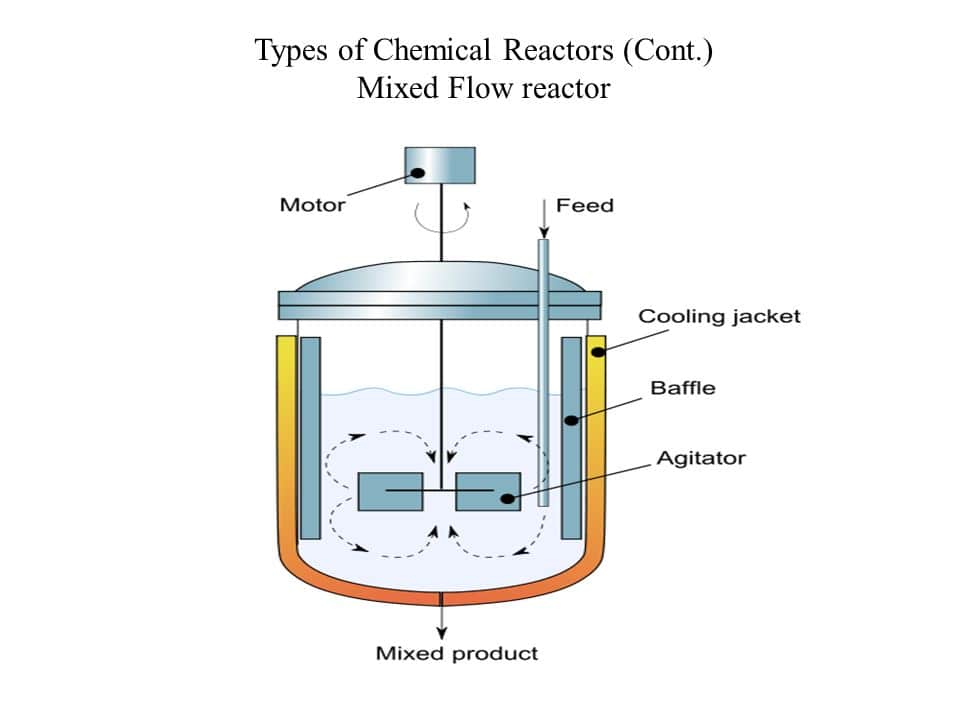

2-2# راکتور با جریان Mixed

حال لیوانی که در حال پر شدن است را در نظر بگیرید، به علت تولید گردابه ها و چرخش دائمی که در لیوان ایجاد می شود، حرکت جریان در داخل راکتور Mixed همانند جریان آب درون لیوان در حال پر شدن است.

گردابه ها در این راکتورها با یک سیستم همزن و یا یک جریان برگشتی ایجاد می شود تا غلظت محصولات به مقدار یکنواختی برسد.

مقایسه راکتور Plug و Mixed

3 پارامتر است که ارجحیت یک راکتور را بر دیگری مشخص می کند، یکی حجم راکتور و دیگری میزان توزیع محصولات و از همه مهم تر هزینه است.

مقایسه دو راکتور در این شرایط به شدت به نوع واکنش بستگی دارد.

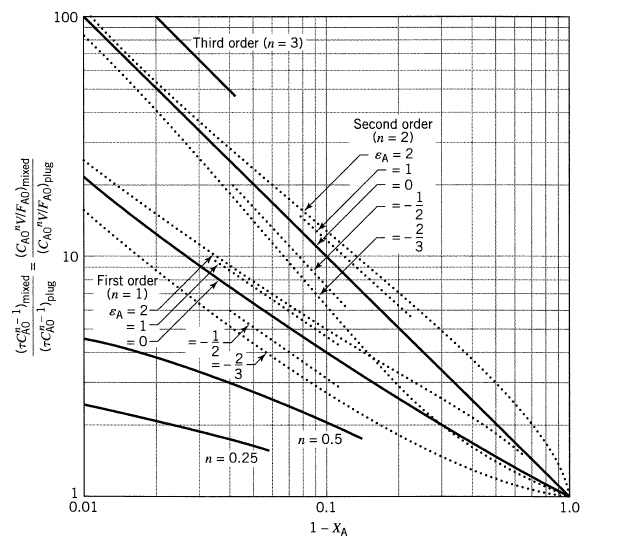

مقایسه حجم

به عنوان مثال برای معادلات سرعتی که از مدل توانی (یا پاورلا) تبعیت می کنند، اگر درجه واکنش بیشتر از 1 باشد راکتور پلاگ حجم کمتری دارد و

برای واکنش هایی که درجه شان کمتر از 1 باشد راکتور Mixed حجم کمتری دارد.

شکل بالا برای مقایسه حجم راکتور هایی با الگوی جریانی Mixed و Plug به کار می رود.

در این شکل، نمودار نسبت حجم راکتور ها برحسب درصد تبدیل، در درجه های مختلف واکنش رسم شده است.

این شکل مربوط به فصل 6 کتاب طراحی راکتور Octave.Levenspiel است.

مقایسه بر اساس درصد تبدیل

برای داشتن حداکثر تبدیل معمولا از راکتور هایی با جریان Mixed استفاده می شود.

از شکل قبل نیز برای مقایسه دقیق درصد تبدیل ها می توان استفاده کرد.

شکل بالا نمایی از داخل یک راکتور با جریان Mixed را نشان می دهد.

مقایسه هزینه

هزینه راکتورهای پلاگ معمولا کمتر از راکتورهای Mixed است، به همین دلیل در طراحی راکتور برای یک واکنش معین، معمولا راکتور پلاگ اولین انتخاب ما است.

در بعضی از واکنش ها، شرایطی خاصی مثل یکنواختی در غلظت و یا یکنواختی در گرمای واکنش وجود دارد، در چنین مواردی، شرایط عملیاتی ایجاب می کند که از راکتور Mixed استفاده شود.

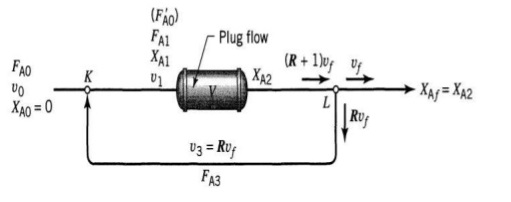

3-2# راکتور با جریان برگشتی

در بسیاری از موارد، برای افزایش بهره وری راکتور، از جریان برگشتی استفاده می کنیم.

به این صورت که کل مواد خروجی از راکتور به عنوان محصول خارج نمی شود، بلکه بخشی از آن از طریق جریان برگشتی دوباره به راکتور برمی گردد.

با این کار، مواد اولیه ای که فرصت لازم برای تبدیل شدن به محصول پیدا نکرده اند، به راکتور برمی گردند و فرصت واکنش دادن پیدا خواهند کرد و این امر باعث بالا رفتن درصد تبدیل می شود.

جریان برگشتی علاوه بر بالا بردن درصد تبدیل، باعث ایجاد یکنواختی دما در راکتور نیز می شود.

به عنوان مثال، در راکتور واحد LLDPE پتروشیمی امیر کبیر، از این نوع راکتور استفاده شده است.

3# طراحی راکتور بر اساس عملکرد

راکتور ها از لحاظ عملکرد، به 3 دسته تقسیم می شوند:

1-3# راکتور پیوسته (Continuous)

عملکرد این دسته از راکتور ها به گونه ای است که مواد اولیه به صورت پیوسته وارد راکتور می شوند و

محصولات نیز به طور پیوسته از راکتور خارج می شوند.

مدت زمانی که مواد در داخل راکتور سپری می کنند، به حجم راکتور و سرعت حرکت مواد وابسته است.

از مزایای استفاده از راکتور های پیوسته این است که

هزینه ها به علت حذف عملیات هایی مثل پر و خالی کردن، پایا شدن واکنش و ثبات محصول کاهش می یابد.

این نوع راکتورها، کاربرد بیشتری در صنعت دارند.

به عنوان مثال تمام راکتور های واحد PET پتروشیمی تند گویان، پیوسته هستند.

2-3# راکتور ناپیوسته (Batch)

در راکتورهای ناپیوسته، کلیه مواد به داخل راکتور وارد می شوند و بدون آن که ماده ای وارد یا خارج شود، به مواد اولیه اجازه داده می شود تا به محصول تبدیل شوند.

زمان اقامت در این راکتور ها با توجه به میزان تبدیل مورد نیاز مشخص می شود.

از مزایای این راکتور ها، قیمت پایین و انعطاف بالای آن ها است؛ اما همانطور که قبلا گفته شد هزینه های عملیاتی آنها بالا است.

به طور کلی این راکتور ها، برای کنترل بهتر واکنش و شرایط عملیاتی مفید بوده و بیشتر در مقیاس های آزمایشگاهی از آن استفاده می شود.

3-3# راکتور نیمه پیوسته (Semi-Batch)

این مدل شبیه راکتور های ناپیوسته هستند و تنها تفاوت آنها نحوه ورود و خروج مواد به راکتور است.

در این راکتور ها برای افزایش بهره وری، مواد اولیه و محصول در چند مرحله به راکتور وارد یا از آن خارج می شود.

به عنوان مثال در راکتور PVC که واکنش پلیمریزاسیون انجام می شود، ابتدا وینیل کلرید به همراه آب وارد می شود و

بعد از 1.5 ساعت غلظت پلیمر ایجاد شده به حدی می رسد که همزدن در راکتور به سختی انجام می شود.

بنابراین مجددا آب وارد می شود و پس از 8-10 ساعت با توجه به گرید پلیمر مورد نیاز واکنش به پایان میرسد.

از مزایای این راکتور ها کنترل آسان واکنش های گرمازا و جلوگیری از ایجاد محصولات نامطلوب است.

4# طراحی راکتور بر اساس ساختمان

راکتور ها در صنعت بر اساس ساختمانشان به 5 دسته تقسیم می شوند:

1-4# طراحی راکتور CSTR

این نوع راکتور ها عملکرد جریانی شبیه راکتور های Mixed داشته و پیوسته هستند.

در این راکتور ها برای ایجاد جریان Mixed از همزن و Baffle یا جریان برگشتی استفاده می کنند.

در راکتور های واحد PP پتروشیمی بندر امام از همزن و بافل برای ایجاد جریان Mixed استفاده شده و

در راکتور هایی مثل راکتور 1-بوتن از جریان برگشتی برای این کار استفاده کرده اند.

2-4# طراحی راکتور PFR

به راکتور های لوله ای که به صورت استوانه افقی هستند گفته می شود.

در این نوع راکتور ها، مواد اولیه از یک طرف وارد و محصولات از سمت دیگر خارج می شوند.

به عنوان مثال راکتور MEG پتروشیمی مارون از این نوع است.

3-4# طراحی راکتور Fixed Bed

برای انجام واکنش های کاتالیستی از این نوع راکتور ها استفاده می شود.

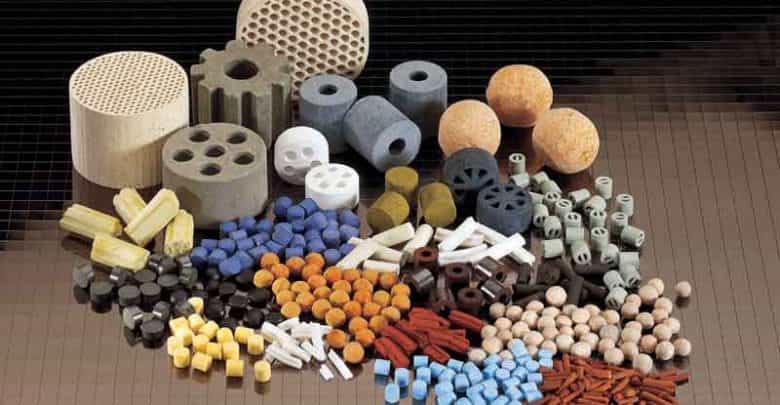

کاتالیست هایی که به فرم جامد هستند در راکتور قرار می گیرند و

مواد اولیه پس از عبور از بستر جامد روی سطح کاتالیست واکنش داده و به محصول تبدیل می شوند.

در این راکتور ها دبی مواد اولیه به مقداری است که ذرات کاتالیست جابهجا نمی شوند و ثابت هستند، دلیل نام گذاری این راکتور ها به این اسم نیز همین موضوع است.

در این شکل بالا،چند نمونه از کاتالیست های مورد استفاده در صنعت را مشاهده می کنید.

4-4# طراحی راکتور Fluidized Bed

راکتورهای بستر سیال شبیه راکتور های بستر ثابت هستند؛ اما با این تفاوت که ذرات کاتالیست به صورت ثابت روی هم قرار نمی گیرند و

به علت سرعت بالای سیال ورودی به صورت معلق در می آیند.

این راکتور ها به صورت پیوسته کار می کنند.

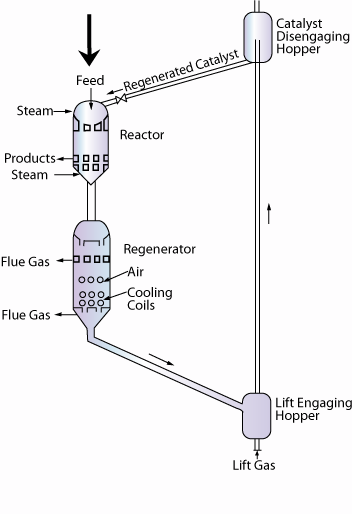

5-4# طراحی راکتور Moving Bed

در راکتور های بستر ثابت، کاتالیست های استفاده شده تا زمان قابل توجهی فعالیت خود را از دست نمی دهند؛ اما اگر کاتالیست به گونه ای باشد که طی بازه های کوتاه مدت، نیاز به احیا داشته باشد، باید از راکتور های بستر متحرک استفاده کرد.

این راکتور ها دو بخش اصلی دارند:

- راکتور

جایی است که واکنش روی سطح کاتالیست انجام شده و محصول تولید می شود. - احیا کننده

کاتالیست از محفظه بستر بیرون می آید و پس از احیا دوباره بستر بازگردانده خواهد شد.

5# طراحی راکتور شیمیایی

در طراحی راکتور پارامتر های متعددی دخیل است، قدم اول انتخاب نوع راکتور است که این موضوع به ماهیت واکنش دهنده ها و معادله سرعت بستگی دارد.

به عنوان مثال برای طراحی راکتور وقتی که یک واکنش با معادله سرعت از نوع توانی (پاورلا) داشته باشیم، اگر از درجه واکنش بیشتر از 1 باشد، بهتر است از الگوی جریانی راکتور پلاگ استفاده شود.

بنابراین عامل اصلی تعیین کننده انتخاب نوع راکتور و طراحی و Sizing آن نوع واکنش شیمیایی است.

6# شبیه سازی راکتور

برای شبیه سازی راکتور ها از نرم افزار هایی مثل HYSYS می توان استفاده کرد که در مقاله زیر شبیه سازی انواع راکتور های موجود در این نرم افزار را بررسی کرده ایم.

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

بسیار مفید و کاربردی

انشالله که همیشه پیروز و پاینده باشید.

سلام همراه گرامی

از محبت شما متشکریم

موید باشید

عرض ادب درود خدمت شما مهندس

در رابطه با راکتورparr هیدروژناسیون در ابعاد کوچک مى خواستم راهنمایى کنید براى ساخت از نوع استیل یا فولاد زده زنگ ،

50 psi هیدروژن ، ۴۰ تا ۵۰ درجه گرما

200 gr پودر محصول ۱۶۰۰ لیتر تا ۲ لیتر اتانول و ۵۰۰ gr رانى نیکل ، چه ابعاد و اندازه اى باید در طول و قطر و شکل ساخت راکتور نظر بگیرم ؟

ممنون میشم راهنمایى کنید اینجانب به خاطر ایمنى کارم تقاضا دارم ازتون راهنمایى کامل کنید بنده رو ،

با سپاس فراوان ازتون و زحمات بى دریغ شما

سلام خدمت شما جناب اصلانی بزرگوار

لطفا سوالات تخصصی خودتان را در قسمت فروم سایت به ادرس لینک زیر مطرح بفرمایید تا عزیزان راهنمایی کنند.

https://katibeha.com

موفق و موید باشید.

با سلام من سوالی از خدمت مهندس محترم داشتم و خیلی ممنون میشم اگر راهنمائی بفرمااید

من در حال طراحی یک سیستم برای جداسازی کربن دیوکسید از آلایندهای تولیدی از کارخانه سیمان هستم. برای جداسازی از واکنش با کلسیوم اکسید استفاده میشه. در واقع گاز با یک جامد که همان CaO هست واکنش میده . حالا باید جامد به طوره بستر ثابت در راکتور RGIBBS طراحی بشه. و من نمیدونم چه گونه میشه که راکتورگیببس با بستره ثابت طراحی کرد .

سلام خدمت شما بزرگوار

لطفا سوالات تخصصی خودتان را در قسمت فروم سایت به ادرس لینک زیر مطرح بفرمایید تا عزیزان راهنمایی کنند

https://katibeha.com/

از همراهی شما با سایت نماتک سپاسگزار هستیم

موفق و پیروز باشید

مسلم خدامی هستم

دانشجوی ارشد پلیمر دانشگاه اصفهان

مهندس جان از مقاله زیبای شما لذت بردم

ممنون میشم اگه مقاله و اطلاعات در زمینه میکرو راکتورهای پلیمریزاسیون در اختیار من در ایمیل من بگذارید.

ضمنا کار شما در این سایت را بیشتر برایم توضیح دهید

ممنون و ارادتمند شما

توفیق روز افزون برای شما خواهانم .

سلام جناب خدامی وقت بخیر

از همراهی شما مهندس بزرگوار ممنونیم

سپاس از جانب تیم نویسنده و جناب اقای مهندس صفری نویسنده این مقاله رو هم از ما پذیرا باشید.

درخواست شما به ایشون منتقل شد و در صورت در اختیار داشتن مطلب مرتبط برای شما ارسال خواهند کرد.

مجموعه ما به صورت کلی یک مجموعه تولید کننده محتوای آموزشی مهارتی به صورت ویدیویی و غیر حضوری هست.

این آموزش ها همگی با ویژگی ها و استانداردهای مدنظر تیم تولید در استدیوی نماتک و با بهترین کیفیت و تجهیزات آماده عرضه می شن.

برای هر یک از آموزش های موجود در بسته های آموزشی ما تعدادی مقالات مرتبط با اون حوزه رو به صورت رایگان در سایت در اختیار علاقه مندان قرار می دهیم و نویسنده های بسیار متعددی در این بخش فعال هستند که جناب صفری هم یکی از این همکاران عزیز ما هستند.

سپاس از آرزوی خوبتون

همواره موفق باشید

درود

پارسا شیرازی هستم دانشجوی کارشناسی ارشد مهندسی شیمی – نانو فناوری دانشگاه سمنان

در مورد طرح راکتور برای واکنش های کاتالیستی، اگر تا به حال با مقاله ای برخورد کردید که در آن مدل سازی واکنش کاتالیستی برای یک واکنش کاتالیستی گفته شده سپاسگزار می شوم به اشتراک بگذارید

با سلام و وقت بخیر خدمت شما دوست عزیز

ببینید نوع فرایند، نوع راکتور و نوع کاتالیست که استفاده میکنید خیلی مهم است،

بعنوان مثال اگز راکتور بستر ثابت داشته باشید، خب بدیهی هست که مدلسازی تون با حالت بستر سیال متفاوت است

که در هر دو مورد میتونید از نرم افزار Fluent و یا Comsol برای مدلسازی و شبیه سازی آن استفاده کنید.

اما قبل از همه اینها سوالی که باید از خودتون بپرسید این است که هدف تون از شبیه سازی چی هست؟

چون خیلی مهم هست این موضوع.

اگر براتون مهم نیست داخل راکتور چه اتفاقی میفته و فقط هدف تون این هست که ببینید چه محصولی از این راکتور خواهید گرفت،

لازم نیست به نرم افزار هایی که گفتم مراجعه کنید و میتوانید با یک کار سبک تر در نرم افزار هایی مثل HYSYS و ASPEN PLUS راکتور مورد نظر را شبیه سازی کنید

این کار فقط اطلاعاتی مثل ابعاد تقریبی راکتور و معادله سرعت واکنش را لازم داره که این موارد رو هم احتمالا دارید،

اگر هم نداشتید دو راه دارید، راه اول اینه که بصورت تجربی محاسبه کنید (در این زمینه فصل اول کتاب طراحی راکتور لون اشپیل کمک تون میکنه)،

و اما راه دوم این هست که در این زمینه سرچ کنید و اگر جای دیگه از این کاتالیست برای این فرایند استفاده کردند و معادله سرعتی بدست اوردند، شما هم از همون معادله سرعت استفاده کنید.

امیدوارم کمکی کرده باشم.

اگر ابهامی بود خوشحال میشم با ما در میان بگذارید

با احترام

صفری

سلام وقتتون بخیر

ممنون میشم اگه درباره ی چگونگی تعریف کاتالیزور به سیستم batch کمی توضیح بدین. آخه راکتور PFR , CSTR تبی به نام کاتالیست دارند اما در راکتور بچ همچنین تبی وجود ندارد. آیا میتوانیم کاتالیزورمون رو با ضریب صفر در معادله ی استوکیومتری تعریف کنیم؟

ممنون میشم راهنماییم کنین.

با سلام خدمت شما خانم مهندس

ممنون از توجه تون

باید دید هدفت تون از شبیه سازی چی هست که در این صورت دو نوع راه حل پیشنهاد میشه:

1) اگر خیلی اتفاقاتی که در درون راکتور تون میفته براتون مهم نیست و به عبارتی فقط میخواید ببینید خروجی این راکتور تون چه خواهد شد،

بهترین کار این است که معادله سرعت متناظر با واکنش تون رو به نرم افزار وارد کنید. معمولا فرم معادلات سرعت برای واکنش های کاتالیستی

به صورت کسری است که در فصل اول کتاب لون اشپیل به آن پرداخته شده است.

اگر دیتا های آزمایشگاهی از واکنش تون دارید، که میتونید ثوابت معادله سرعت را با استفاده از همون دیتا ها بدست بیاورید،

اما اگر مطالعه تجربی انجام ندادید برای پیدا کردن معادلات سرعت مناسب با فرایند تون، میتوانید به مراجع و مقالات مراجعه کنید

و ببینید ایا برای کاری مشابه با کار شما معادله سرعتی ارایه شده یا خیر.

2) اگر هدف تون مطالعه روی کاتالیست هست خب باید یک مدلسازی انجام بدید و معادلات جرم و حرارت (در صورت نیاز) را برای کاتالیست تون بنویسید

در چنین حالتی یک معادله برای توزیع غلظت در درون راکتور تون بدست میاد، که با توجه به مقایسه اون معادله با مدل های راکتور ایده آل، یک معادله سرعت براتون بدست خواهد اومد.

که اون معادله سرعت را به راکتور میدید تا محاسبات براتون انجام بشه.

امیدوارم متوجه سوالتون شده باشم و جواب مفیدی هم بهتون داده باشم.

باز هم اگر موردی بود خوشحال میشم کمک تون کنم.

با آرزوی موفقیت.

رابطه بین درجه واکنش و نوع راکتور انتخابی چیه؟توضیح بدین لطفا

سلام

لطفا سوالات تخصصی تون رو در فروم نماتک مطرح کنید

katibeha.com

سلام اقای صفری. اقای صفری من دانشجو ترم ۱ ارشد دانشگاه نوشیروانی هستم و بخاطر شرایط کرونا و امتحانات پروژه دارم ک طراحی راکتور و ب دست اوردن مختصات ان است. امکانش هست در این زمینه ازتون کمک بگیرم؟

سلام خانم مهندس

اگر مشکل تون با خواندن مقاله ما رفع نشد میتونید هر سوالی دارید بپرسید من در خدمت تون هستم.

با سلام و احترام

ممنون از شما جناب مهندس صفری مثل همیشه توضیحاتتون عالی و کامل بود

فقط یه موضوع هست، اگر درست متوجه شده باشم راکتورهایی که به صورت batch و دوار هستند رو در صنعت تحت عنوان rotary kiln می شناسن

آیا نرم افزار اسپن پلاس و یا اسپن هایسیس قادر به مدلسازی rotary kiln می باشند منظورم اینه که داخل خود نرم افزار این تایپ از راکتورها مدل آماده دارن؟

یا اینکه لازم برای مدلسازی این قبیل از راکتورها کد نویسی انجام بشه؟؟

ممنون از راهنماییتون

با سلام خدمت شما دوست عزیز

ببینید هدف شما از این شبیه سازی خیلی مهمه

اگر براتون پارامتر هایی مثل حجم راکتور در حال حاضر مهم نیست و فقط میخواید

فرایند تون رو یک بار run کنید،به عبارتی خروجی این راکتور براتون مهمه میتونید از راکتور های مختلفی که در نرم افزار اسپن هست استفاده کنید.

اگر از واکنش شیمیایی که درون راکتور داره اتفاق میفته خبر دارید میتونید از راکتور های سینتیکی مثل راکتور های Plug یا CSTR استفاده کنید.

اگر هم نمیدونید داره چه اتفاقی میفته و واکنش مورد نظر را ندارد از راکتور Gibbs استفاده کنید.

این راکتور بر اساس کمینه شدن انرژی ازاد گیبس یک واکنش برای شما پیشبینی میکنه و محاسبات را بر مبنای اون انجام میده.

پس اینجوری میتونید خروجی مورد نظر تون رو بگیرید شاید دقیق نباشه ولی خب کارتون راه میفته.

فایل های زیر یه نمونه از این کار را انجام داده لطفا چک کنید یک دیدگاه بهتون در این خصوص میده.

https://namatek.com/wp-content/uploads/2020/01/numina-Feole_Michelle_Honors_Thesis.pdf

پس در کل میتونید در نرم افزار ASPEN Plus راکتور تون رو با یک یا چند راکتور دیگه مدل کنید و بر اساس مدل ارائه شده تون شبیه سازی انجام بدید

اما حالا اگر اصلا هدف تون طراحی راکتور هست یعنی میخواید الگوهای جریانی موجود در راکتور و سایزش و اطلاعات مربوط به دوران اون رو پیدا کنید

پس باید دنبال یه شبیه سازی دقیق باشید که در این صورت میتونید از نرم افزار هایی مثل Fluent و یا Comsol استفاده کنید.

به خاطر داشته باشید که نرم افزار های ASPEN Plus و ASPEN HYSYS نرم افزار های شبیه سازی هستند

و شما نمیتونید انتظار داشته باشید که اطلاعات کاملی راجب نوع ساختمان راکتور،هندسه و الگوی جریانی اون بهتون بدن

امید وارم مفید بوده باشه

سلام و عرض ادب یه سوال داشتم:

راکتورهایی که به صورت batch باشن و برای میکسینگ بهتر، دور خودشون بچرخن (دوار باشن) جزء کدوم دسته ها قرار میگیرن؟

با سلام و احترام

ممنون از توجه تون جناب مهندس.

در خصوص سوال تون باید بگم که در دسته بندی راکتور ها،معیار دسته بندی خیلی مهم هست

یعنی مثلا اگر بخواهیم بر اساس نوع عملکرد دسته بندی کنیم میشه راکتور های دوار را همون راکتور های batch

در نظر گرفت.اما اگر بخواهیم بر اساس الگوی جریانی دسته بندی کنیم یکم کار سخت تر خواهد بود،

چون الگوی جریانی موجود در این راکتور ها خیلی خاص هست.به همین دلیل هم هست که از این راکتور ها

بیشتر در صنایع هسته ای استفاده میشه چون طبق فرمایش خودتون میکسینگ بهتری داره و برای کاربرد های خاص تر

بیشتر توصیه میشه.

البته اگر به مدل سازی راکتور های دوار علاقه مند هستید میتوانید مقاله زیر را که فارسی هم هست مطالعه کنید.

برای مطالعات بیشتر هم میتوانید هم به زبان فارسی و هم به زبان انگلیسی سرچ کنید و مقالات بیشتری را در این زمینه پیدا کنید

امید وارم مفید واقع شده باشه.