ماشینکاری یک فرآیند بسیار مهم صنعتی است که از آن برای ساخت قطعات صنعتی استفاده می شود.

این روش جزء پرکاربردترین راهکارهای ساخت و تولید قطعات در صنعت است.

اگر به این مبحث علاقه دارید و دوست دارید با مراحل آن بیشتر آشنا شوید تا انتهای این مطلب همراه ما باشید.

1# ماشینکاری چیست؟

ماشینکاری (Machining) یکی از روش های ساخت و تولید قطعات صنعتی است که در آن از براده برداری استفاده می شود.

در این روش یک ابزار کار یا یک تیغه به صورت دورانی به قطعه خام اولیه برخورد می کند و

در اثر اصطکاک بین دو فلز، به تدریج قسمت های اضافی قطعه خام به صورت براده از آن جدا می شوند و قطعه به فرم و شکل نهایی خودش می رسد.

اگرچه ماشینکاری اغلب برای براده برداری قطعات فلزی کاربرد دارد؛

ولی گاهی اوقات نیز از این روش برای تولید قطعات پلاستیکی، چوبی و سرامیکی استفاده می شود.

به شخصی که به صورت تخصصی این فرآیند را انجام می دهد،

ماشینکار (Machinist) و به کارگاه هایی که در آن قطعات تولید می شوند، کارگاه ماشینکاری (Machining Shop) گفته می شود.

2# دستگاه های ماشینکاری مدرن

دو عامل زمان و دقت در فرآیند ماشینکاری اهمیت بسیار زیادی دارند.

همه صنعتگران در تلاش هستند تا در کمترین زمان، دقیق ترین و باکیفیت ترین قطعات صنعتی را تولید کنند.

در گذشته انسان ها به عنوان اپراتور ماشین، از صفر تا صد فرآیند را کنترل می کردند.

سرعت، دقت و کیفیت نهایی کار همگی تحت تاثیر عوامل انسانی بود و

در صورت یک خطای انسانی کوچک، ممکن بود هزاران قطعه کار، غیرقابل استفاده شوند.

امروزه برای کاهش خطاهای انسانی و افزایش سرعت و دقت فرآیند تولید، از ماشین های مدرن و اتوماتیک استفاده می کنند.

به این ماشین ها اصطلاحا سی ان سی (CNC) یا Computer Numerical Control می گویند.

ماشین های سی ان سی انواعی دارند و قابل برنامه ریزی هستند.

به این صورت که شما با نوشتن یک برنامه کامپیوتری، ماشین را راه اندازی می کنید و

ماشین طبق برنامه شما به دقیق ترین شکل ممکن قطعه کار را تراش می دهد.

البته هنوز در کشور ما به صورت گسترده از ماشین های نیمه اتومات استفاده می شود.

این ماشین ها به طور کامل برنامه ریزی نمی شوند و یک اپراتور به صورت دائم باید بر کار آن ها نظارت داشته باشد؛

بنابراین کار نظارت، تنظیم سرعت و تغذیه توسط انسان انجام می شود.

ماشین های سی ان سی دو نوع دارند:

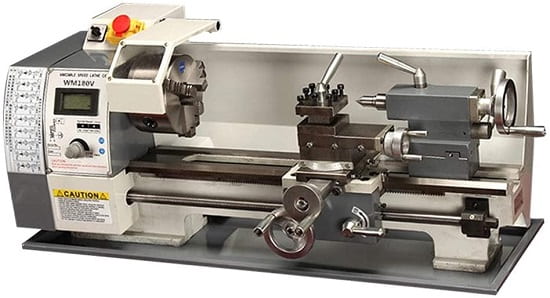

- دستگاه تراش سی ان سی (CNC Lathe)

- دستگاه فرز سی ان سی (CNC Mill)

1-2# تفاوت دستگاه تراش و فرز چیست؟

همان طور که در قسمت قبلی نیز به این مورد اشاره شد، دستگاه های ماشینکاری در دو نوع فرز و تراش هستند؛

اما واقعا تفاوت تراشکاری و فرزکاری چیست؟

- تراشکاری: در تراشکاری، قطعه کار یا همان قطعه خام اولیه، به ماشین تراش متصل می شود و شروع به دوران می کند.

در این روش، ابزار کار یا همان کاتر (Cutter) ثابت است.

در اثر برخورد ابزار با قطعه کار، براده برداری آغاز می شود و قطعه به فرم نهایی خودش می رسد. - فرزکاری: در فرزکاری فرآیند کاملا عکس تراشکاری اتفاق می افتد.

در این روش، قطعه کار توسط گیره یا وسیله دیگری مهار شده است.

تیغه فرز یا همان ابزار کار شروع به چرخش می کند و به این صورت برداشت براده انجام می شود.

به بیانی دیگر می توان گفت هدف از فرزکاری و تراشکاری یکسان است؛ ولی راه رسیدن به هدف متفاوت است.

2-2# سایر روش های براده برداری

توجه کنید که ماشینکاری فقط به فرزکاری و تراشکاری ختم نمی شود.

به طور کلی هر روشی که از براده برداری برای ایجاد شکل نهایی و دلخواه استفاده کند، زیرمجموعه این روش قرار می گیرد.

صرف نظر از تراشکاری و فرزکاری، از مهم ترین روش های دیگر براده برداری می توان به موارد زیر اشاره کرد:

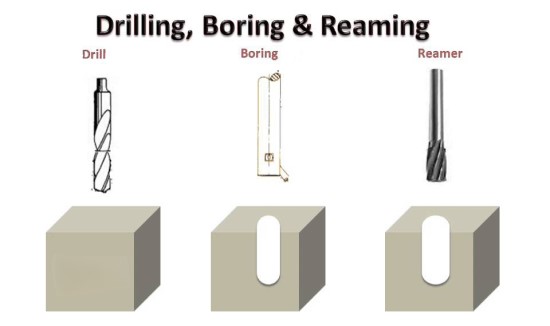

- دریل کاری (Drilling)

در این روش از انواع مته ها به عنوان ابزار کار استفاده می شود.

مته به انواع دستگاه دریل صنعتی متصل می شود و با چرخش مته، سوراخ هایی در قطعه کار ایجاد می شود.

دریل کاری یکی از متداول ترین روش های سوراخکاری است.

- بورینگ (Boring)

بورینگ یکی دیگر از روش های سوراخکاری است.

درواقع دریل کاری و بورینگ مکمل یکدیگر هستند.

در ابتدا با استفاده از مته، سوراخ هایی در قطعه ایجاد می شود.

سپس برای افزایش قطر سوراخ و یا افزایش کیفیت آن، از بورینگ استفاده می شود.

در بورینگ قطعه کار دوران دارد و بر اثر اصطکاک ابزار و قطعه کار، سایز سوراخ تغییر می کند.

- برقوکاری (Reaming)

برای تکمیل فرآیند دریل کاری و بورینگ، از برقوکاری استفاده می شود.

در برقوکاری به وسیله ابزارهای خاصی، میزان بسیار کمی از سطح خارجی سوراخ تراشیده می شود تا سوراخ به دقت لازم برسد.

3# منظور از پرداخت در ماشینکاری چیست؟

فرض کنید قرار است یک قطعه کار مکعبی شکل را بتراشید تا به شکل یک استوانه دربیاید.

برای انجام این کار باید 50 میلی متر از بدنه مکعب را بتراشید.

میزان خطا یا تلرانس مجاز در این فرآیند 1 میلی متر است.

به تراشیدن و براده برداری 45 میلی متر ابتدایی، خشن تراشی می گویند.

در این فرآیند شما بدون هیچ دقت خاصی و به سرعت قطعه کار را تراش می دهید.

به 5 میلی متر انتهایی که نیاز به دقت بالایی دارد، پرداخت نهایی قطعه کار (Finishing) گفته می شود.

در پرداخت نهایی قطعه به دقت مورد نظر می رسد.

4# اهمیت ابزار در فرآیند ماشینکاری

ابزار در ماشینکاری از اهمیت بالایی برخوردار است.

ابزار (Tool) وسیله ای معمولا از جنس فولاد است.

استحکام این وسیله در برابر تنش حرارتی و فرسایش ناشی از ساییدگی بسیار بالاست.

از ابزار برای تراشیدن قطعه کار استفاده می شود.

ابزارها با توجه به محل استفاده جنس های مختلفی دارند:

- فولاد کربنی (Carbon Steel)

- کاربید سمانته (Cemented Carbide)

- سرامیکی (Ceramic)

- فولاد تندبر (High Speed Steel)

از بین ابزارهای گفته شده، فولاد کربنی ارزان ترین قیمت و کمترین استحکام را دارد.

ابزارهای فولاد تندبر، بیشترین کاربرد را دارند.

از کاربید سمانته و ابزارهای سرامیکی نیز برای ماشینکاری قطعات با استحکام بالا مثل چدن استفاده می شود.

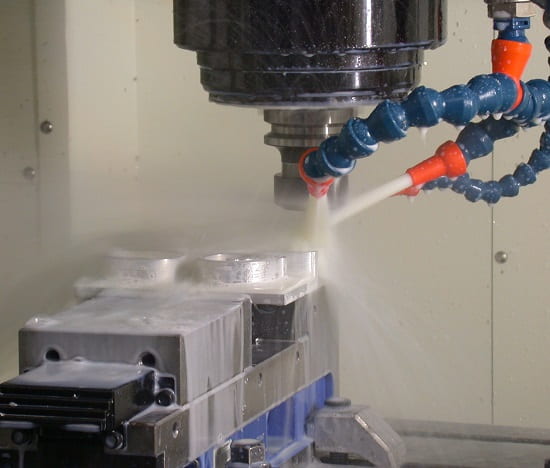

5# اهمیت روانکاری در ماشینکاری

اگرچه از ماشینکاری برای ساخت قطعات پلاستیکی و چوبی نیز استفاده می شود؛

ولی حدودا در 90 درصد مواقع هدف از براده برداری ساخت قطعات فولادی است.

بر اثر اصطکاک شدیدی که بین قطعه کار و ابزار ایجاد می شود، دمای ابزار تا حدود 800 درجه سانتی گراد افزایش می یابد.

بعد از مدتی بر اثر تنش حرارتی ممکن است ابزار کار بشکند.

به دلیل قیمت بالای ابزار باید از آن ها محافظت کرد.

یکی از راه های مقابله با تنش حرارتی در براده برداری، روانکاری است.

معمولا از ترکیبی از آب، صابون و منگنز به عنوان مایع روانکار برای خنک کاری استفاده می شود.

این مایع دمای ایجاد شده را جذب می کند و اجازه رسیدن حرارت به حد بحرانی را نمی دهد.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

مطلب به صورت جامع و برای آشنایی ابتدایی و منظور از ماشین کاری بسیار مفید و جنبه فهم آسان در نگارش گنجانده شده بود تشکر از نویسنده مطلب

سلام همراه گرامی

از محبت و لطف شما سپاسگزاریم و بسیار خرسندیم که به هدف خودمون در راستای آشنایی با این مفهوم برای همراهان گرانقدر رسیده ایم

موید و منصور باشید