ماشین کاری شیمیایی البته به شکل ابتدایی، یکی از شیوه های کهن جهت حکاکی فلزات از دوران باستان محسوب می شود.

روشی که در گذشته مورد استفاده بسیاری از هنرمندان جهت شکل دهی فلزات و یا حتی سنگ های سخت برای خلق آثار تزئینی بوده است؛

.اما امروزه این فرآیند جهت تولید قطعات فلزی با طراحی های خاص و به نوعی لایه برداری از آن ها مورد استفاده قرار می گیرد

در این مطلب به شما خواهیم گفت ماشین کاری شیمیایی چیست و چه مزایا، معایب و کاربردهایی دارد؟ همراه ما باشید.

1# ماشین کاری شیمیایی چیست؟ (chemical machining)

ماشین کاری شیمیایی شیوه ای جهت از میان بردن و حذف مواد گوناگون با بهره گیری از واکنش های شیمیایی است.

در این روش، فلزات و براده های سطح قطعه به وسیله محلول های شیمیایی خاص با نام ماده اچ (Etchant) به صورت کاملاً کنترل شده حذف خواهند شد.

به عبارتی با استفاده از ماشین کاری شیمیایی ضمن حفظ یکنواختی و یکپارچگی و همچنین خواص فلز، می توان اقدام به

تولید قطعات فلزی با طراحی ها و اشکال هندسی مختلف نمود.

بخش هایی از سطح کار که باید از تماس با مواد شیمیایی مصون بماند نیز به وسیله لایه ای محافظ به نام ماسک (Maskants) پوشیده خواهد شد.

این فرآیند به صورت وسیع جهت تولید قطعات در بخش های مختلف صنایع نظیر سیستم های میکرو الکتروشیمیایی و همچنین صنایع نیمه هادی کاربر دارد.

همچنین از جمله پارامترهای مهم و تأثیرگذار بر کارایی ماشین کاری شیمیایی می توان به موارد زیر اشاره نمود:

- دمای ماده اچ یا اچانت

- نوع لایه محافظ یا ماسک

- شیوه استفاده از ماسک در ابتدای فرآیند

- نحوه غوطه ور نمودن قطعه در محلول شیمیایی یا مرحله اچینگ

پس به طور کلی تجهیزات به کار رفته در ماشین کاری شامل ماده اچ و ماسک است که

در ادامه به معرفی آن خواهیم پرداخت.

1-1# ماده اچ (Etchant)

ماده اچ ماده ای است که طی فرآیند ماشین کاری شیمیایی با استفاده از واکنش شیمیایی و از طریق غوطه ور شدن قطعه در آن، براده ها و مواد سطح قطعه کار را از میان می برد.

این فرآیند از طریق پاشش اتان به صورت مکرر و یا غوطه ور نمودن قطعه در مخزن اچ صورت می گیرد.

لازم به ذکر است نوع ماده اچ مورد استفاده در ماشین کاری قطعات، با در نظر گرفتن جنس قطعه انتخاب می شود.

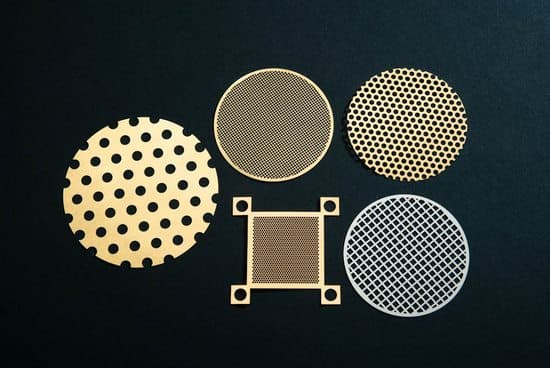

2-1# ماسک یا لایه محافظ (maskants)

در طول فرآیند ماشین کاری شیمیایی بخش هایی از قطعه باید از تماس با ماده اچ محافظت شود.

این عمل به وسیله ماسک یا ماسکانت به عنوان لایه ای محافظ صورت می گیرد.

به عبارتی می توان گفت ماسک از تماس محلول های خورنده با قطعه جلوگیری کرده و

به این صورت مانع از آسیب رسیدن به قسمت هایی از سطح قطعه که نیاز به ماشین کاری ندارد، خواهد شد.

این پوشش باید دارای ویژگی هایی باشد:

- دارای مقاومت بالا در برابر ماده اچ

- قابلیت جداسازی آسان پس از پایان فرآیند ماشین کاری

- عدم ایجاد اثر بر روی قطعه پس از اتمام فرآیند

- مقاومت و پایداری هنگام قرار گرفتن در مخزن شیمیایی با دمای بالا

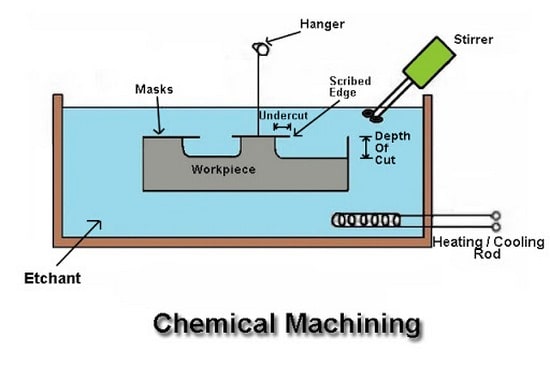

2# مراحل ماشین کاری شیمیایی

فرآیند ماشین کاری شیمیایی دارای مراحل مختلفی است:

1-2# تمیز کردن سطح قطعه (Cleaning)

قبل از شروع ماشین کاری شیمیایی باید قطعه مورد نظر به طور کامل از هرگونه آلودگی اعم از گرد و غبار، چربی و اصولاً هر نوع ماده آلاینده پاک شود.

مرحله پاکسازی در کیفیت انجام فرآیند ماشین کاری تأثیر قابل توجهی دارد.

یکی از اثرات آن افزایش چسبندگی لایه پوشاننده بر روی قطعه کار است.

مرحله تمیزکاری اصولاً با در نظر گرفتن نوع لایه پوشاننده و همچنین عمق ماشین کاری صورت می گیرد.

به طور کلی مرحله پاکسازی به دو روش مکانیکی و شیمیایی انجام می شود که

روش شیمیایی عموماً به دلیل آسیب کمتر، کاربرد بیشتری دارد.

2-2# ماسک زدن یا ماسکانت (Masking)

پس از اتمام مرحله تمیزکاری نوبت به مرحله ماسک گذاری است.

موادی که تحت عنوان ماسک در فرآیند ماشین کاری شیمیایی مورد استفاده قرار می گیرند به عنوان نوعی پوشاننده عمل کرده و

هیچ گونه واکنشی در برابر مواد شیمیایی مورد استفاده در طی فرآیند نخواهند داشت.

3-2# حکاکی (Scribing)

پس از استفاده از لایه پوشاننده نوبت به نقش اندازی و یا حکاکی جهت خارج نمودن لایه پوشاننده از بخش هایی است که

باید تحت فرآیند ماشین کاری قرار بگیرد.

به این ترتیب تنها قسمت های مورد نظر ماشین کاری خواهد شد.

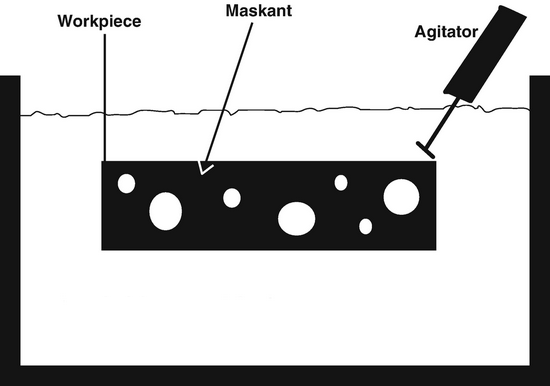

4-2# قرار گرفتن در محلول خورنده و یا اچینگ (Etching)

پس از مرحله حکاکی قطعه در مخزن حاوی مواد شیمیایی قرار گرفته و در آن غوطه ور خواهد شد.

با قرار گرفتن قطعه در این محلول، بخش های پوشیده شده با ماسک هیچ گونه واکنشی نشان نخواهند داد و

تنها قسمت های فاقد لایه محافظ در اثر واکنش شیمیایی تغییر خواهند کرد.

5-2# برداشتن لایه محافظ یا ماسک (Demasking)

پس از اچینگ قطعه کار، لایه محافظ و پوشاننده از بخش های ماشین کاری نشده جدا خواهد شد که

اصطلاحاً Demasking نامیده می شود.

این عمل یا به صورت دستی و یا توسط بخار انجام خواهد گرفت.

سپس قطعه به صورت کامل با آب شسته شده و هرگونه ماده به جا مانده بر روی سطح از میان خواهد رفت.

در انتها نیز قسمت های تیز که عموماً در لبه های کار قرار دارد به وسیله ابزاری نظیر سوهان برداشته می شود و

در صورت نیاز تلرانس دقیق اندازه های مورد نیاز صورت خواهد گرفت.

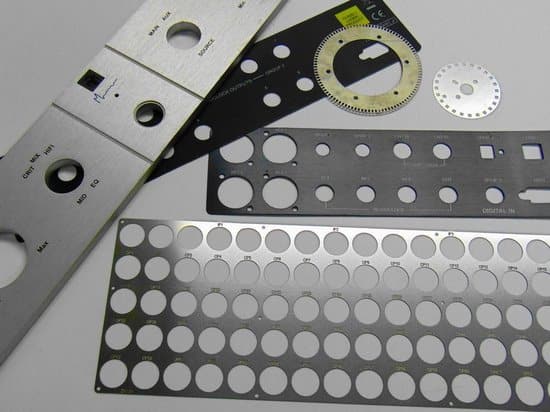

3# کاربرد ماشین کاری شیمیایی

برخی از کاربردهای ماشین کاری شیمیایی به شرح زیر می باشد:

- ساخت پنل های بال هواپیما در صنایع هوایی

- ساخت ورقه های نازک به منظور استفاده در پرچ زدن و جوشکاری

- استفاده در پروژه های صنعتی جهت تولید صفحات مشبک

- کاربرد در ساخت قطعات ظریف با پیچیدگی های خاص و بخش هایی از صنایع که میزان حذف فلز به اندازه حتی چند میکرون حائز اهمیت است

- کاربرد در ساخت و تولید انواع مهر

4# مزایای ماشین کاری شیمیایی

از جمله مهم ترین مزایای ماشین کاری شیمیایی می توان به موارد زیر اشاره نمود:

- طی فرآیند ماشین کاری شیمیایی می توان مواد را به طور یکنواخت از میان برد.

- انجام این فرآیند در مقایسه با روش های دیگر ماشین کاری بسیار ساده بوده و نیاز به تبحر خاص و یا نیروی کار با مهارت بالا ندارد.

- امکان ساخت ورقه های مخروطی و همچنین اعضای سازه در تلرانسی بسیار کم و سطوحی مناسب یکی از مزایای مهم این فرآیند است.

- انجام مراحل ماشین کاری در این شیوه نیاز به هیچ گونه نیروی مکانیکی جهت ثابت نگه داشتن قطعات نخواهد داشت.

- این فرآیند جهت ایجاد اشکال هندسی کاملاً پیچیده و همچنین ماشین کاری قطعات به صورت همزمان نیز کاربرد دارد.

- این نوع ماشین کاری سبب به وجود آمدن تنش های پسماند و یا پلیسه در قطعات نخواهد شد.

- تجهیزات و ابزارهای به کار رفته در این روش را می توان با هزینه ای مناسب تهیه نمود.

5# معایب ماشین کاری شیمیایی

- امکان تراش آلیاژها و فلزات خاصی با استفاده از ماشین کاری شیمیایی وجود دارد.

- تجمع گاز در قسمت زیرین ماده ماسک در بعضی از موارد می تواند سبب ایجاد اختلال در این فرآیند باشد.

- مواد شیمیایی به کار رفته در این فرآیند می تواند سمی و خورنده باشد که

این سبب باقی ماندن برخی مواد مضر در پایان کار نیز خواهد شد. - استفاده از این روش جهت ماشین کاری شیارهایی که عمق بالایی دارند امکان پذیر نیست.

- جهت آماده نمودن و برشکاری ماسک نیاز به صرف زمان نسبتاً زیادی است.

- وجود نرخ های گوناگون ماشین کاری در ماشین کاری آلیاژها، عاملی جهت ضعف در پرداخت سطح است.

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

جالب بود،، اختصاصی در مورد ساخت جواهرات هم بنویسید..مرسی

سلام خدمت شما بزرگوار

از لطف و محبت شما سپاگزاریم.

پیشنهاد شما به قسمت مربوطه حتما ارجاع داده خواهد شد.

موفق و پیروز باشید.