این روزها بسیاری از کارخانه ها و کارگاه های تولیدی درحال استفاده از اتوماسیون صنعتی یا همان مکانیزه کردن فرایندها در سیستم هستند.

تنوع فعالیت های موجود در این حوزه باعث شده است که مخاطبان بسیاری را به خود جذب کرده و بازار کار جذابی نیز داشته باشد.

در این مقاله سعی داریم شما را با 0 تا 100 مسیر یادگیری و اشتغال در اتوماسیون صنعتی آشنا کنیم، همراه ما باشید.

فهرستی از مطالب این مقاله:

- اتوماسیون صنعتی چیست؟

- آموزش اتوماسیون صنعتی

- آشنایی با مفاهیم، قطعات و تجهیزات پرکاربرد اتوماسیون صنعتی

- آموزش اتوماسیون صنعتی PLC

- آموزش مانیتورنیگ و HMI و البته در سطح پیشرفته تر اسکادا

- آموزش درایو و اینورترها

- آموزش ابزار دقیق و علم پنوماتیک و هیدرولیک

- طراحی تابلو برق

1# اتوماسیون صنعتی چیست؟

1-1# تاریخچه اتوماسیون صنعتی

تاریخچه اتوماسیون صنعتی بر می گردد به زمانی که از سیستم های هیدرولیک و نیوماتیک برای کارهای صنعتی و کارخانه استفاده می شد.

در واقع برای 2 هدف اصلی که عبارتند از کاهش هزینه و تولید انبوه محصولات، اتوماسیون صنعتی شکل گرفت.

اگر بخواهیم تاریخ یا زمانی را برای شروع اتوماسیون صنعتی در نظر بگیریم، سال 1913 را بهترین زمان برای انتخاب سالگرد پیداش اتوماسیون صنعتی می دانیم.

اما چرا سال 1913؟

شرکت فورد، سردمدار اتوماسیون صنعتی

شرکت فورد که یکی از معروف ترین شرکت های تولید کننده ماشین در جهان است، در سال 1913 یک خط تولید نیمه اتوماتیک را برای تولید ماشین های خود ایجاد کرد که

پیش از آن تعداد زیادی مهندس متخصص برای تولید هر ماشین زمان می گذاشتند.

این کار باعث بهبود کیفیت و هم چنین تولید تعداد بیشتری محصول در زمان مشابه شد و کارایی شرکت فورد را به حداکثر رساند.

کاملا مشخص است که چنین افزایش کارایی و درآمدی هر کارخانه دار و انسانی را به سمت خود می کشاند و

پس از آن صنعتگران کشور ژاپن به تبعیت از آلمانی ها، خیلی خوب در این حوزه پیشرفت کردند.

بعد از آن، هر روز و هر روز، اتوماسیون صنعتی گسترده تر شد و به عنوان یک علم کارآمد و صنعتی شناخته شد.

2-1# تعریف اتوماسیون صنعتی برق

در فیلم زیر تا حدودی با تعریف اتوماسیون صنعتی آشنا می شویم:

اگر بخواهیم تعریفی دقیق را بیان کنیم، بهتر است بگوییم که اتوماسیون صنعتی یعنی اتوماسیون در صنعت.

اتوماسیون از واژه automatic به معنای خودکار گرفته شده است و

منظور از صنعت هم، به تمامی اجزایی که در تولید، توزیع یا مصرف یک فراورده یا یک دسته از فراورده های مشابه فعالیت می کنند، گوییم.

بنابراین اتوماسیون صنعتی را استفاده از تکنولوژی و تجهیزات، برای خودکار کردن اجزایی که برای تولید یک فراورده مشابه می باشند، تعریف می کنیم.

3-1# انواع خدمات اتوماسیون صنعتی

از نظر کاربرد و گستردگی از اتوماسیون صنعتی در تولید و ساخت محصولات متنوعی استفاده می شود.

از صنعت نفت و گاز گرفته تا سیمان و معدن و تولید آسفالت.

اتوماسیون صنعتی کارخانه آسفالت

قبل از اینکه به سراغ گام های بعدی اتوماسیون صنعتی برویم،

کسب تجربه می کنیم از یکی از افرادی که سال ها در این حوزه عرق ریخته و حالا توانسته از یک کسب و کار موفق رونمایی کند.

مهندس هوشنگی در 30 سال فعالیت در زمینه اتوماسیون کارخانه آسفالت، تجربیات خود را در اختیار علاقه مندان قرار می دهد.

نکات جذابی در این گفتگو وجود دارد.

دعوت می کنیم که این ویدیو را تا آخر مشاهده کنید.

اگر علاقه مند به یادگیری اتوماسیون صنعتی هستید، ولی نمی دانید از کجا باید شروع کنید، با ما در ادامه همراه باشید.

2# آموزش اتوماسیون صنعتی

همان طور که در ابتدای این مقاله گفتیم، آموزش اتوماسیون صنعتی در 7 شاخه پیگیری می شود.

برای آموزش اتوماسیون صنعتی راه های مختلفی وجود دارد.

1-2# آموزش خودخوان اتوماسیون صنعتی (self study)

آموزش خودخوان اولین روشی هست که به ذهن هر شخصی می رسد و

البته روش بدی هم نیست، اگر با چشم انداز مناسب و با چشمانی باز این کار را انجام دهیم.

ما در مقاله مرجع اتوماسیون صنعتی تلاش می کنیم که تا حدودی به شما یک چشم انداز مناسب و دید خوب بدهیم تا

بتوانید از مطمئن ترین راه، این مسیر پر فراز و نشیب را پشت سر بگذارید.

2-2# آموزش تصویری اتوماسیون صنعتی

با پیشرفت تکنولوژی، آموزش ویدیویی و تصویری جای خودش را در زندگی مردم باز کرده است و

هر روز بر آموزش هایی که به صورت تصویری تولید می شوند، افزوده می شود.

مجموعه نماتک هم برای شروع کار و وارد شدن شما به این حوزه آموزش اتوماسیون صنعتی را در نظر گرفته است.

البته در گام های بعدی، به طور مفصل توضیح می دهیم که چطوری و با چه آموزش هایی، در این حوزه تبدیل به یک مهندس حرفه ای شوید.

ما در مرجع اتوماسیون صنعتی مسیر آموزش اتوماسیون صنعتی را به یادگیری 7 شاخه تقسیم بندی می کنیم که

هر یک از این شاخه ها را در ادامه به طور کامل توضیح می دهیم.

3# مفاهیم، قطعات و تجهیزات پر کاربرد اتوماسیون صنعتی

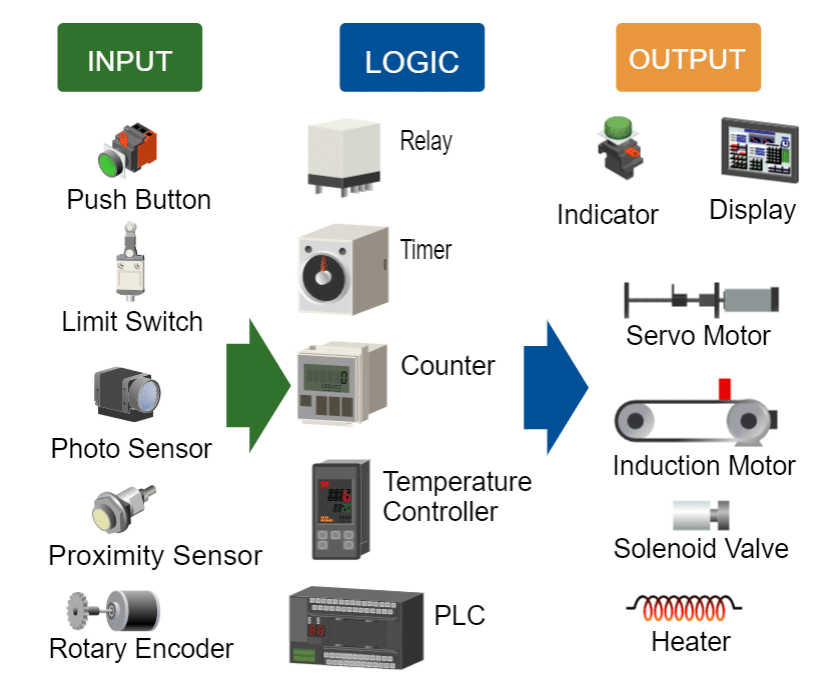

اولین شاخه و حرفه ای که باید در آن قوی بشوید، آشنایی با قطعات و تجهیزات صنعتی است.

حتما به خوبی با این تجهیزات سر و کله بزنید و با برندهای مختلف آن ها آشنا شوید.

در گام سوم از اتوماسیون صنعتی تمامی تجهیزات و قطعاتی که باید با آن ها کار کنید را نام می ببریم.

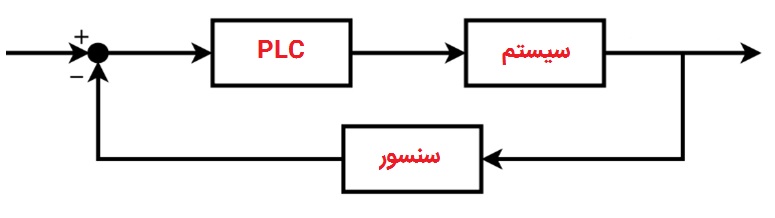

کلیه اجزاء در یک سیستم کنترلی در سه دسته اصلی تقسیم می شوند:

- ورودی

- کنترل

- خروجی

حالا در این گام از ابزار دقیق بایستی با 6 قطعه یا به عبارتی 6 روش اندازه گیری آشنا شویم.

هر یک از این قطعات کاربردهای بسیاری به تنهایی در صنعت اتوماسیون دارند.

از طرفی مفاهیمی که با آشنایی با این 6 تجهیز، درک خواهید کرد، در کار با PLC ها هم کمک بسیاری به شما خواهند کرد.

1-3# سوئیچ های قطع و وصل

سوئیچ عملیاتی (Operation Switch) و سوئیچ تشخیصی (Detection Switch) دو نمونه از رایج ترین تجهیزات ورودی مورد استفاده هستند.

1) سوئیچ های عملیاتی

سوئیچ های عملیاتی حداقل داری یک کنتاکت می باشند.

شما بایستی با دو نوع سوئیچ یا کنتاکت پر کاربرد در ابتدای کار آشنا شوید.

سوئیچ های Normally Open) NO – در حالت عادی باز) و سوئیچ های Normally Closed) NC – در حالت عادی بسته) کاربرد بسیاری دارند.

کنتاکت های NO: به صورت پیش فرض، باز هستند.

هنگامی که کلید فشاری را بزنیم، مسیر جریان متصل شده و برق وصل می گردد.

کنتاکت های NC: به صورت پیش فرض بسته هستند و جریان را از خود عبور می دهند.

پس از زدن سوئیچ، کنتاکت باز شده و جریان قطع می شود.

2) سوئیچ های تشخیصی

از این مدل سوئیچ در نوار نقاله و ربات های کمک کننده در خط تولید، استفاده می کنند.

ویژگی منحصر به فرد این سوئیچ ها، وجود سوئیچ تغییر دهنده اتصال (Changeover contact) است.

برخی مواقع در کاتالوگ تجهیزات کنترلی، از واژه [SPDT [Single Pole Double Throw به جای Changeover contact استفاده می شود.

در گیف های زیر، نحوه کار و یکی از کاربردهای این سوئیچ ها را مشاهده می کنیم.

2-3# رله های الکترومکانیکی در اتوماسیون صنعتی (Relay)

آشنایی با این قطعه به ظاهر ساده را جدی بگیرید.

ساختار یک رله الکترومکانیکی را در گیف زیر مشاهده می کنیم:

رله ها با استفاده از میدان الکترومغناطیسی، یک یا چند کنتاکت (مسیر) را روشن و خاموش می کنند.

- رله ها را می توان به عنوان رابط و ارتباط دهنده وسایل ورودی و خروجی دانست.

- رله ها از دو بخش سیم پیچ (coil) و کنتاکت (contact) تشکیل می شوند.

این دو بخش نسبت به هم عایق الکتریکی هستند. - بعضی از رله ها دارای چند نوع کنتاکت در بخش تماس هستند.

قابلیت مهم رله ها این است که کنتاکت هایشان می توانند همزمان با هم کار کنند.

در ادامه ویژگی های منحصر به فرد رله ها را بررسی می کنیم:

- می توانند با یک ورودی، چندین خروجی را کنترل کنند.

- توانایی تبدیل جریان های کوچک و بزرگ را به یکدیگر دارند. (۱۰ ولت به ۲۲۰ ولت)

- این قابلیت را دارند که سیگنال های الکتریکی مختلف را ارسال کنند؛ مثلا یک بار AC را می توان با ورودی DC سوئیچ کرد.

(یعنی به کویل ورودی رله، ولتاژ DC بدهیم و در خروجی رله، یک بار AC را کنترل کنیم)

در جریان های پایین، رله ها و در جریان های بالاتر، کنتاکتور ها یکی از رایج ترین قطعات بکار رفته در اتوماسیون صنعتی هستند.

رله حالت جامد SSR

پس از آشنایی با رله های مکانیکی بایستی با نوع دیگری از رله ها یعنی رله های حالت جامد یا (Solid State Relay (SSR آشنا شوید.

این رله ها از سرعت قطع و وصل بالایی برخوردار هستند.

تا اینجا با انواع رله ها آشنا شدیم.

بد نیست به این نکته بپردازیم که چرا به سراغ پی ال سی ها آمدیم.

3-3# عملیات زمان سنجی با تایمر های صنعتی (Timers)

در 100 درصد پروسه های صنعتی، عملیات زمانی وجود دارد.

چه تاخیر در یک اتفاق و چه مکانیزم های نوسانی زمانی و…

در گیف زیر، نحوه کار تایمرها و کاربرد اصلی آن ها به خوبی نمایش داده می شود:

در واقع تایمرها، این قابلیت را به سیستم می دهند که بتوانیم قطع و وصل را کنترل کنیم و

در زمان دلخواه، مدار را قطع یا وصل کنیم.

تایمر ها دارای حالت ها و انواع مختلفی هستند؛

اما از 8 مد (حالت)، بیشتر استفاده می شود و می توان گفت که شما بیشتر با این 8 حالت سر و کار خواهید داشت:

- تایمر تاخیر در وصل

- تایمر تاخیر در قطع

- تایمر فلاشر

- تایمر قطع و وصل

- مدار تایمر تاخیر در قطع و وصل

- مدار تایمر با رله

- …

این 8 مد را در پی ال سی نیز پیاده سازی خواهیم کرد و خواهید دید که پی ال سی دارای چه قابلیت های گسترده ای است.

4-3# سنسورهای اتوماسیون صنعتی (Sensors)

سنسور ها نقش بسیار مهم و حساسی را در حلقه کنترلی سیستم های صنعتی دارند.

سنسورها یا حسگرهای صنعتی در دسته ورودی های کنترلر قرار می گیرند و شما باید به خوبی بدانید که

چه سنسوری را برای چه جایی استفاده کنید.

سنسورهای صنعتی انواع متنوعی دارند که 3 دسته کلی و اصلی زیر پر کاربردترین آن ها هستند.

1) سنسور مجاورتی یا پراکسیمیتی

سنسورهای مجاورتی با بهره گیری از تغییرات میدان های الکتریکی و میدان های مغناطیسی، اجسام را تشخیص می دهند.

در فیلم زیر مشاهده می کنیم که نحوه کار هر یک از این سنسورها به چه صورت است.

همان طور که مشاهده کردید، با نزدیک شدن احسام به سنسور مجاورتی یا پراکسیمیتی، جریانی در مدار این سنسورها ایجاد می شود که

این جریان، عبور یک شی را از جلوی سنسور نشان می دهد.

اگر می خواهید که خیلی کامل تر با انواع و عملکرد دقیق این سنسورها آشنا شوید، مقاله زیر را از دست ندهید.

2) سنسور نوری

سنسورهای نوری، کاربردهای بسیار زیادی دارند و بدون شک در هر پروسه ای با این سنسورها رو به رو خواهید شد.

سنسورهای نوری در انواع یک طرفه و دو طرفه در بازار وجود دارند که توضیحات مربوطه را در مقاله زیر آورده ایم.

نوعی سنسور هم به نام سنسورهای فیبر نوری وجود دارد که بسیار حساس تر و دقیق تر بوده و قابلیت های بسیار بالایی دارند.

3) سنسور فاصله سنج

برای آشنایی با سنسورهای فاصله سنج به مقاله زیر مراجعه کنید.

در فیلم زیر، سنسورها را به طور کلی به 2 دسته، دیجیتال و آنالوگ تقسیم بندی می کنیم.

در ادامه با تمام توان به سراغ شمارنده ها و سیستم شمارش در پروسه های صنعتی می رویم.

5-3# شمارنده و انکودر (Counter & Encoder)

مشابه عملیات های زمانی که پیش تر با آن ها آشنا شدیم، عملیات شمارش هم در هر پروژه ای وجود دارد.

شمارنده ها (Counters) با شمارش سیگنال هایی که از تجهیزات ورودی یا سنسورها دریافت می کنند، خروجی ها را کنترل می نمایند.

انکودر

از انکودر در موارد صنعتی برای شمارش استفاده می کنیم.

به خصوص برای موتورهای الکتریکی از انکودرها استفاده می کنیم و

با شمارش تعداد پالس خروجی از انکودر، سرعت موتور را محاسبه می کنیم.

در فیلم زیر به طور کامل در مورد انکودر صحبت می کنیم.

تا اینجا کار به خوبی با انکدرها آشنا شدید اما در صورت نیاز به آموزش بیشتر می توانید به مقاله زیر مراجعه کنید.

6-3# اندازه گیری و کنترل دما در اتوماسیون صنعتی (Temperature)

برای کنترل دمای پروژه ها فقط کافی است اصول مهمی را در هر سه بخش بدانیم:

- ورودی >> انواع سنسورهای اندازه گیری دما و اصول انتخاب آن

- کنترلی >> مکانیزم های کنترلی مانند ON/OFF و PID

- خروجی >> تفاوت Relay و SSR و شناخت ظرفیت های گرمایی قطعات

با خواندن مطلب زیر، به خوبی با این مفاهیم ابتدایی آشنا می شویم:

کنترل کننده دما (Temperature Controller) دمای اجسام مختلف را اندازه گیری کرده و

با مقدار مطلوب داده شده توسط کاربر، مقایسه می کند؛ سپس با کنترل خروجی، دما را کاهش یا افرایش می دهد.

Programmable Logic Controllers) PLC) سیگنال های دریافتی از تجهیزات ورودی را پردازش کرده و

مطابق با برنامه ای که کاربر بر روی حافظه PLC بارگذاری کرده، تجهیزات خروجی را کنترل می کنند.

با این روش، پروسسور PLC می تواند بدون سیم کشی های قدیمی و تغییرات اساسی، ورودی ها و خروجی ها را برای رسیدن به مطلوبمان، کنترل و تنظیم کند.

7-3# لودسل و اندازه گیری وزن (توزین) Weighing

رسیدیم به گام 7 ام از معرفی مهمترین قطعات اتوماسیون صنعتی.

اندازه گیری دقیق وزن با خطای کمتر از 0.1 گرم، رویایی بود که انسان همواره به دنبال به دست آوردن آن بود و

ظهور لودسل و اختراع این وسیله اندازه گیری، چیزی شبیه یک آرزویی بود که به واقعیت رسیده بود.

البته این تجهیز مکانیزم چندان پیچیده ای هم ندارد.

نقش لودسل در اتوماسیون صنعتی

در گام 7 از اتوماسیون صنعتی به بررسی لودسل می پردازیم.

همانطور که گفتیم در اکثر پروسه های صنعتی، به مکانیزمی برای اندازه گیری دقیق وزن نیاز داریم.

مثلا قرار است که برای تولید رنگ، 10kg آب را با 20kg الکل صنعتی و چند ماده دیگر ترکیب کنیم.

به نظر شما بهترین و آسان ترین کار برای ترکیب این مواد با هم چیست؟

بله، استفاده از یک مخزن و تعدادی لودسل.

1- بسیاری از پروسه های صنعتی هدف اصلی شان تولید یک ماده نهایی است که

در تولید این ماده باید ترکیبات مختلفی از مواد اولیه با هم ترکیب شوند (فرآیند بچینگ – Batching) و این مواد بایستی با نسبت های وزنی مشخصی با هم ترکیب شوند.

2- در کارخانه ها وزن ماده نهایی تولیدی، معادل مقدار پولی است که قرار است از خریداران دریافت کنند.

3- تقریبا کارخانه ای وجود ندارد که مکانیزم اندازه گیری وزن در آن وجود نداشته باشد.

در مطلب زیر با انواع لودسل ها از نظر ظاهری آشنا می شویم.

4# آموزش اتوماسیون صنعتی PLC

در گام چهارم از مرجع اتوماسیون صنعتی شما را با مهمترین پدیده قرن 19 ام که در واقع صنعت را متحول کرد، آشنا خواهیم کرد.

مهم ترین وظیفه یک مهندس اتوماسیون صنعتی و اصلی ترین موضوعی که شما باید وقت بسیاری برای آن بگذارید،

آموزش تخصصی و پروژه محوره پی ال سی است.

تا اینجای کار با مهمترین تجهیزاتی که برای اتومات کردن یک کارخانه نیاز داریم، آشنا شدیم و

حالا قصد داریم با PLC ها که در واقع مغز متفکر یک کارخانه هستند، آشنا شویم.

آنچه که تا الان یاد گرفتیم، همچون اعضای یک بدن بودند و

PLC به عنوان مغز کارخانه قرار است که این تجهیزات را برای رسیدن به اهدافی مشخص کنترل کند.

در این بخش از مرجع اتوماسیون صنعتی به مفاهیم کلی برنامه نویسی می پردازیم.

1-4# مفاهیم کلی پی ال سی OMRON

اولین مفهومی که بایستی به آن توجه کنیم، اجزای اصلی پی ال سی هستند:

- ورودی ها Input

- پردازنده CPU

- خروجی ها Output

با مشاهده مطلب زیر، به خوبی با این اجزا آشنا خواهیم شد.

یک مسئله ای که در صنعت همیشه صدق می کند، این است که:

با کمترین هزینه، بهترین نتیجه را از شما می خواهند و این مسئله، کار را کمی پیچیده می کند.

احتمالا شنیده اید که می گویند، دکتر ها پیش از عمل از شما تعهد می گیرند که هیچ مسئولیتی ندارند،

اما مهندس ها تعهد می دهند که مسئولیت اتفاقا بعدی هم با آن ها است.

بنابراین ظهور و ایجاد تغییر در صنعت و افراد صنعتی، کاری است زمان بر و نیازمند صبر.

با این اوصاف، بررسی می کنیم که پی ال سی ها چه مزیت هایی داشتند که اهالی صنعت روی خوش به آن ها نشان دادند:

همچنین انواع پی ال سی ها را از نظر ابعاد و ویژگی ها بررسی خواهیم کرد.

2-4# نقش منبع تغذیه در پی ال سی

همان طور که می دانید (و مشاهده کردید) برق پی ال سی بایستی از یک تغذیه مطمئن تامین شود.

معضل بسیاری از افراد در ابتدای یادگیری برنامه نویسی پی ال سی، کارهای سخت افزاری و سیم بندی پی ال سی هاست

مهمترین فاکتور در کار با پی ال سی، درک صحیح از فرآیندها و منطق برنامه ها می باشد و وایرینگ فقط نیازمند زور بازو و جنب و جوش است:

در برنامه نویسی پی ال سی بایستی به تیغه های مختلف و نحوه اتصال پی ال سی به محیط برنامه نویسی آشنا باشیم.

این کار را با مشاهده مطلب زیر می آموزیم.

یکی از اتصالات حفاظتی بسیار مهم در تابلو برق های صنعتی، فیوز ها هستند.

از فیوز ها قبل از ورود برق به پی ال سی و همچنین بعد از پی ال سی استفاده می کنیم.

پس استفاده از این المان بسیار مهم و حیاتی دریغ نکنید.

پس از اینکه به طور کلی با تیغه ها و محیط نرم افزاری برنامه نویسی پی ال سی آشنا شدیم،

بایستی به سراغ دستورالعمل های کاربردی در برنامه نویسی پی ال سی های امرن برویم.

در ادامه با 3 دستور بسیار مهم آشنا خواهیم شد و آموخته های خود را با انجام 2 پروژه می آزماییم:

1- دستور تایمر

2- دستور کانتر در PLC

3- دستورات مقایسه

تا اینجای کار شما به یک برنامه نویس خوب اما مبتدی تبدیل شده اید

تا همینجای کار قادر هستید که پروژه های کوچکی را به اجرا دربیاورید.

اما برای حرفه ای شدن و درک صحیح مطالب، راه زیادی در پیش خواهیم داشت.

یکی از مهمترین مفاهیمی که باید به خوبی با آن آشنا شوید، درک صحیح اعداد دیجیتال است.

3-4# نقش فانکشن بلاک در برنامه نویسی PLC

فانکشن بلاک در برنامه نویسی PLC، نقش میانبر را دارد.

همین دستوراتی که در 3 مطلب فوق مشاهده کردیم و آموختیم، یک فانکشن بلاک هستند.

بنابراین فانکشن بلاک در واقع یک بلاک برنامه ریزی شده است که به علت کاربرد آن در جاهای مختلف برنامه، یکبار آن را ایجاد کرده و

سپس در جاهای مختلف برنامه از آن استفاده می کنیم.

یکی از اصلی ترین کاربردهای فانکشن بلاک در برنامه کالیبراسیون PLC است.

بی شک کالیبراسیون یکی از نیازهای اساسی و تکراری ما در تمامی برنامه هایی است که خواهیم نوشت.

در کنترل دما و اکثر پروسه های صنعتی از 2 روش عموما استفاده می شود.

یکی از این روش ها، کنترل ON/OFF است که در برنامه نویسی به دو نوع مستقیم و معکوس تقسیم بندی می شود.

یکی از پروسه هایی که به وفور در پروژه های صنعتی رخ می دهد، اتفاقات زمان بندی و تایمینگ است.

با پیشرفت تکنولوژی و در دنیای دیجیتال، انتقال اطلاعات به صورت سریال رایج است.

اما سریال چیست و اساس شبکه های صنعتی از کجا آمده است؟

با هم در 3 گام بررسی می کنیم که شبکه های صنعتی از کجا آمدند و چرا باید به سمت داده های سریال برویم.

تذکر: از تکنولوژی روز دنیا جا نمانید.

گام اول:

گام دوم:

یک تفاوت جزئی بین تعریف سرعت ارسال بیت در ثانیه و تعریف baud rate وجود دارد.

گام سوم:

5# آموزش مانیتورنیگ و HMI

HMI، مخفف شده Human-Machine Interface است.

این بدان معناست که از HMI، به عنوان رابط کاربری بین انسان و ماشین (یک سیستم نظیر PLC) استفاده می شود.

1-5# آشنایی با محیط نرم افزاری HMI

پس از آموزش و آشنایی با HMI، بایستی خودتان، چندین برنامه را برنامه نویسی کرده یا بازنویسی کنید و

با تکرار و تمرین به تسلط کافی بر روی برنامه نویسی HMI دست یابید.

2-5# اتصال HMI به PLC

در مباحث شبکه های صنعتی، به ارتباط های rs232 و rs485 و … اشاره کردیم و

با نحوه استفاده از آن ها آشنا شدیم.

انتظار ما از شما این است که بین این دو مبحث، ارتباط مناسبی ایجاد کنید.

بر روی تمامی PLC ها، حداقل یک پورت شبکه وجود دارد که

به راحتی می توانید با استفاده از کابل های ارتباطی بین PLC و HMI، یک رابط کاربری ایجاد کنید.

6# آموزش درایو و اینورتر ها (DRIVE)

رسیدیم به بحث بسیار کاربردی موتورهای القایی و درایو

1-6# موتور القایی

همه می دانیم که موتورهای القایی پرکاربردترین موتورها در صنعت هستند و

این کاربرد فراوان هم بی دلیل نیست و ویژگی های منحصر به فرد موتور القایی، علت این همه تعریف و تمجید است.

اول از همه با اجزا و نحوه راه اندازی موتور های القایی آشنا می شویم و سرعت این موتورها را با مشاهده 3 فیلم زیر بررسی خواهیم کرد.

تا اینجای کار با موتورهای القایی آشنا شدیم؛

اما در صنعت موتور های القایی را اکثرا به همراه یک درایو به کار می برند.

2-6# درایو

درایو وسیله ای است که به ما این امکان را میدهد که سرعت موتورهای القایی را با استفاده از روش های مختلف کنترل کنیم.

همچنین با استفاده از درایو از سوختن و خرابی موتور تا حدودی جلوگیری می شود.

3-6# سرو موتور

یک موضوعی که اخیرا در مجامع علمی خیلی سر زبان ها افتاده و نقشه چشمگیری در آینده صنعت خواهد داشت؛

بدون شک سرو موتور و چگونگی کارکرد این تکنولوژی است.

7# آموزش ابزار دقیق و علم پنوماتیک و هیدرولیک

اگر قصد دارید که خیلی حرفه ای باشید و یک مهندس اتوماسیون صنعتی بسیار برجسته باشید،

حتما اطلاعات خود را در زمینه ابزار دقیق به خوبی افزایش دهید.

یه مقاله برای معرفی ابزار دقیق داریم که تمامی آنچه که شما برای کار با ابزار دقیق به آن ها نیاز دارید را به طور مفصل در آن مطلب توضیح داده ایم و

توصیه می کنیم که این مقاله را مطالعه کنید.

8# طراحی تابلو برق

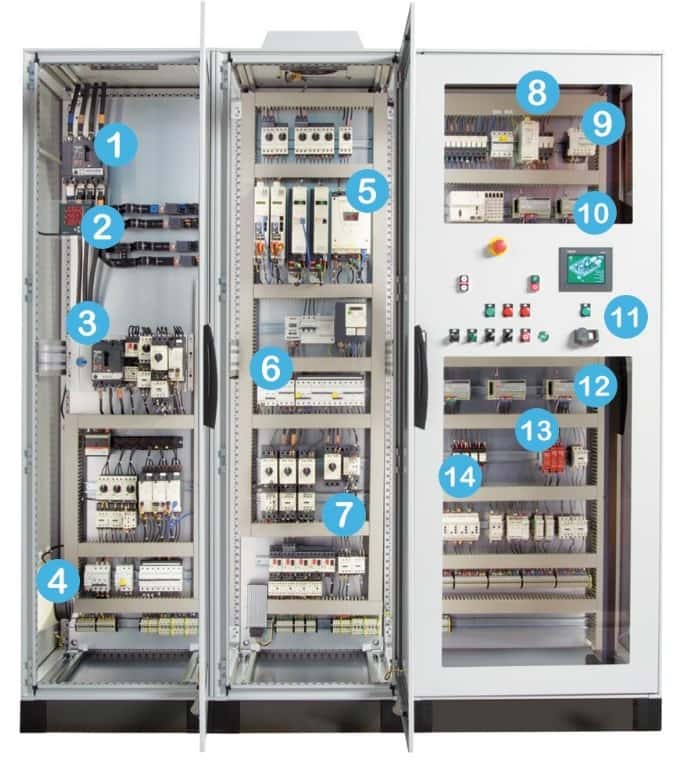

در این بخش از مرجع اتوماسیون صنعتی قرار است که شما با اکثر قطعات بکار رفته در یک تابلو برق آشنا شوید.

شما به خوبی باید نحوه کار و عملکرد هریک از این اجزا را بشناسید و

بتوانید در هر پروژه به خوبی آن ها را انتخاب و استفاده کنید.

اما بد نیست که ابتدا با ابزارهای لازم برای نصب و طراحی یک تابلو برق آشنا شویم.

حالا با در نظر گرفتن تابلو زیر، به بررسی تمامی اجزای این تابلو می پردازیم.

1-8# سوئیچینگ و حفاظت ورودی تابلو (Incoming Protection & Switching)

در ورود برق قوی به تابلو نیاز به تجهیزاتی است که این مسیر را قابل قطع و وصل کند و

همچنین سیستم را در برابر خطرات احتمالی حفاظت کند.

عمدتا در ورودی تابلو از کلیدهای هوایی یا ACB ها استفاده می شود که علاوه بر قابلیت قطع و وصل دارای موارد حفاظتی هستند.

نکته مهم این است که به دلیل جریان ها بالایی که قرار است در تابلو مصرف شود در ورود برق از شمش های مسی قطوری بنام شینه استفاده می شود.

2-8# کنترل و نظارت بر مصرف انرژی و برق (Power & Energy Monitoring & Control)

برق و الکتریسیته ای که در تابلو توزیع می شود بایستی دائما کنترل شود که

در شرایط نامطلوب برقی، سیستم را مطلع و تصمیمات لازم را اجرا کند.

از CT ها برای این اندازه گیری و از مولتی مترهای تابلویی برای نظارت و مانیتورینگ استفاده می شود.

3-8# سیستم توزیع برق (Power Distribution System)

بعد از ورود برق قوی به تابلو و عبور از کلید هوایی ورودی، بایستی از این مسیر انشعاب های کوچکتری گرفته شود و

اصطلاحا برق در تابلو توزیع یا Distribute شود.

4-8# مدیریت دمای داخل تابلو (Thermal Management)

اجزای داخل یک تابلو برق عمدتا از خود حرارت تولید می کنند و

منجر به بالا رفتن دمای داخل تابلو می شوند و اگر این دما کنترل نشود منجر به آسیب دیدن قطعات تابلو می شود.

برای این منظور در حالت ساده از یک فن Fan برای تهویه و گردش هوای گرم و جایگزینی با هوای خنک تر استفاده می شود.

در جاهایی که المان ها داخل تابلو حرارت زیادی تولید می کنند یا تابلو در منطقه ای قرار گرفته که دما بسیار بالاست دیگر استفاده از فن (Fan) جوابگو نیست و

باید به سراغ کولرهای تابلویی برویم.

اندازه گیری این دما هم توسط یک ترموستات تابلویی انجام می شود.

5-8# ادوات کنترل سرعت و حرکت (Motion & Drive)

این ادوات وظیفه کنترل دور (Speed) یا گشتاور (Torque) یا موقعیت (Position) موتورهای دوار داخل فیلد را دارند.

6-8# حفاظت مدار و بار (Circuit & Load Protection)

بعد از اینکه برق اصلی از کلید هوایی اصلی می گذرد و

از روی شینه ها قرار است توزیع شود، بعد از انشعاب از شینه ها عمدتا توسط کلید های مینیاتوری MCB مسیرشان قطع و وصل می شود.

کلیدها یا فیوزهای مینیاتوری علاوه بر نقش کلید (قطع و وصل – switching) نقش حفاظت از تجهیزات و مصرف کننده ها (Loads) را نیز برعهده دارد.

7-8# کنترل و حفاظت موتور (Motor Control)

در یک محیط صنعتی موتورهای زیادی مورد استفاده قرار می گیرند و

بایستی مراقبشان باشیم که دچار مشکل نشوند.

همچنین بایستی بتوانیم از راه دور (Remote) یا به صورت اتومات (توسط کنترل کننده های PLC) این موتورها را روشن و خاموش کنیم.

برای این کار از ادواتی مانند کنتاکتورها (contractors)، بی متال ها (Bimetals) و کلیدهای حرارتی موتوری MPCB استفاده می شوند.

8-8# محفظه تابلو برق (Enclosure)

بدنه اصلی که قرار است قطعات در آن قرار بگیرند که در صورتی که قطعات کمی داشته باشیم از تابلو های برق استفاده می کنیم.

اگر هم که المان ها بیشتر باشند از سلول های برق یا رک ها استفاده می شود.

9-8# منبع تغذیه و ترانس (Power Supply &Transformer)

المان های کنترلی و ضعیف عمدتا نیاز به ولتاژ های ضعیف تری نسبت به ولتاژ AC ورودی تابلو دارند که

برای تغذیه المان های DC (عمدتا 24 ولت) از منابع تغذیه یا Power Supply استفاده می شود.

و برای قطعات و المان های AC از ترانس ها استفاده می شود که ولتاژ 380 یا 220 را به ولتاژهای 24 و 12 Ac تبدیل می کنند.

10-8# کنترل کننده های برنامه پذیر (Programmable Controller)

PLC ها مغز یک سیستم کنترلی هستند.

برای عملکرد هوشمند و اتومات یک سیستم اتوماسیون ما PLC ها را آن گونه که می خواهیم برنامه ریزی می کنیم.

11-8# پنل ارتباط با اپراتورها (Operator Dialog)

عمدتا در اتاق کنترل و یا روی بدنه تابلو برق از تجهیزاتی استفاده می شود که دو وظیفه دارند.

- مطلع کردن اپراتورها از اتفاقات Status رخ داده در تابلو برق و فیلد؛ مثلا یک چراغ سیگنال که روشن بودن یک موتور را نشان می دهد.

- اجازه دادن به اپراتورها که مقادیری را در سیستم تغییر دهند و کنترل کنند؛ مثلا بتوانند با یک کلید 2 حالته یک موتور را روشن کنند.

12-8# مبدل ها و ورودی/خروجی ها (Interface & Input/Output)

در یک تابلو، سیگنال های مختلفی از جمله دیجیتال، آنالوگ و سریال به یک تابلو وارد و یا از آن خارج می شوند.

گاها نیاز به تغییر، تبدیل یا ایزوله کردن این سیگنال ها داریم.

13-8# تجهیزات حفاظتی (Machine Safety)

در برخی سیستم ها به هیچ عنوان نباید خطایی رخ دهد که

در صورت وقوع صدمات زیاد مالی و جانی وارد می شود.

بنابراین برای بالا بردن امنیت از سیستم های تکمیلی در کنار سیستم اتوماسیون استفاده می شود.

14-8# رله ها (Relays)

رله ها نقش های زیادی در یک سیستم برق ایفا می کنند از جمله:

- عملیات ایزولاسیون سیگنال های وروی و خروجی به سیستم (عمدتا خروجی)

- تغییر سطح و نوع سیگنال الکتریکی AC و DC

- استفاده در مدارهای فرمان

- استفاده برای ایجاد قفل های الکتریکی در سیستم Interlock

|

نظرتون درباره این مقاله چیه؟

ما رو راهنمایی کنید تا اون رو کامل تر کنیم و نواقصش رو رفع کنیم.

توی بخش دیدگاه ها منتظر پیشنهادهای فوق العاده شما هستیم.

سلام وعرض خسته نباشید خدمتتون این ۱۰۵دقیقه فیلم رایگان رو چگونه میتونم دریافت کنم ممنون میشم کمکم کنید چون لینکش کار نمیکنه

سلام جناب اقایی بزرگوار

از مشکل پیش اومده برای شما عذرخواهی میکنیم.

در صورتی که فرم ثبت نام رو پر فرمودید و ایمیلی دریافت نکردید ممنون میشم بخش اسپم و یا پروموشن خودتون رو هم چک بفرمایید.

و یا در صورتی که ایمیل دریافت شده اما لینک حاوی ایراد هست لطفا به واتساپ پشتیبانی پیام بدید تا لینک تصحیح شده برای شما ارسال بشه.

ممنون از همراهی شما

با سلام متشکرم از سایت خوبتون

سلام

ممنون از شما و لطفتون

موفق باشید

ممنون از مقاله مفیدتون به سایت ماهم سر بزنید

سلام مهندس

ممنون از شما و لطفتون

موفق باشید

سلام در موردرشته اتوماسیون صنعتی که در شاخه کار و دانش هنرستان هست توضیحاتی رو میخواستم . آیا رشته خوبی برای آینده پسرم هست ؟

سلام

ضمن تقدیر از توجه شما مادر گرامی بابت آینده نگری برای فرزندتون و آرزوی موفقیت برای ایشون

با توجه به پیشرفت صنعت در کشور و گسترده شدن اون، اتوماسیونی کردن صنایع به شدت مهم و کاربردی شدن و توی ایران هم به تازگی توی چند سال اخیر رشد روز افزونی داشتن

با کمی همت و تلاش قطعا توی این رشته میشه درآمد های خوبی کسب کرد و پروژه هایی برای کارخانجات و صنایع بزرگ انجام داد.

سلام

برای راه اندازی سیستم voip ویدیویی ندارید؟؟؟در این زمینه مراجع مفید خیلی کمه…

سلام

در حال حاضر این اموزش رو نداریم.

اما حتما این پیشنهاد شما به تیم تولید اموزشها انتقال داده میشه.

موفق باشید

سلام وقت بخیر مطالب این صفحه در بسته اتوماسیون صنعتی موجوده

سلام جناب مهندس

توی بسته اتوماسیون صنعتی تمامی مواردی که برای شروع به کار اتوماسیون و کار با PLC ها لازم هست رو مهندس گودینی آموزش میدن.

پیشنهاد میکنم برای آشنایی بیشتر با این بسته صفحه محصول اتوماسیون صنعتی ما رو کامل مطالعه کنید و فایل جزییات سرفصل ها رو دانلود بفرمایید،

در این فایل تک به تک مواردی که توی آموزش گفته میشه رو ذکر کردیم.

بعد از مطالعه این صفحه اگر مایل به تهیه اون بودید و احساس کردید برای شما مفید هست میتونید با شماره های واحد فروش مجموعه تماس بگیرید و اگر سوالی داشتید در خدمتیم.

موفق باشید

با سلام و خسته نباشید به خانواده نماتک

لطفا درباره ی ساخت و تعمیرات دستگاه های سی ان سی چه از نظر سخت افزاری و نرم افزاری پکیجی تهیه کنیدودر سایت برای علاقه مندان این رشته قرار دهید.با تشکر از سایت خوبتون.

سلام

ممنون از پیشنهاد خوبی که دادید، ما برای آموزش های آینده امون به دنبال موضوعات پرکاربرد و صنعتی هستیم

حتما این مورد رو هم مدیریت و بخش تولید بسته های آموزشی اطلاع میدم.

موفق باشید

با سلام و خسته نباشید از سایت خوبتون .درصورت امکان در مورد آموزش بردکنترل های دیزل ژنراتور ها هم بسته های آموزشی در سایتتون قرار دهید با تشکر

سلام

خیلی ممنون از پیشنهادتون

سایت خیلی جالب و فراگیری دارید ممنون خسته نباشید

از لطف شما متشکریم.

خوشحال میشیم در مسیر یادگیری و کسب تجربه با ما همراه باشید.

موفق و پیروز باشید.

سلام ، میشه اطلاعات کاملی از انواع آموزشهاتون بفرمائید، متشکرم

سلام مهندس

ما در حال حاضر حدود ۱۷ آموزش در حال فروش و ۱۰ آموزش در حال ضبظ داریم که شما می تونید به راحتی اطلاعات در مورد آموزش متناسب را علاقه مندی خودتون رو در صفحه آموزش های جامع مشاهده بفرمایید.

موفق باشید